QA记录表单一览表

- 格式:xls

- 大小:18.00 KB

- 文档页数:1

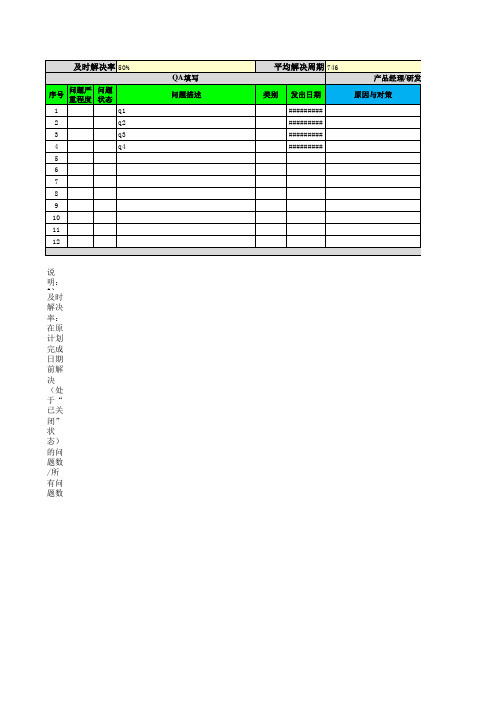

说明:

1、及时解决率:在原计划完成日期前解决(处于“已关闭”状态)的问题数/所有问题数

2、平均解决周期:所有问题的解决周期(实际关闭日期-发出日期)的平均值(单位:工作日),未解决的问题截至时间至

3、问题的严重程度分为严重、一般、轻微,定义如下:

严重:项目定义的生命周期中的关键过程、活动以及相关工作产品缺少,或者虽然做了,但是差距甚远,致使项目全部或者部分失控 一般:项目定义的生命周期中的一般过程、活动以及相关工作产品缺少,或者虽然做了,但是差距甚远。

轻微:项目定义的生命周期中的所有过程、活动以及相关工作产品都能找到直接或间接证据,但实施效果不是很理想,还存在一些可

作日),未解决的问题截至时间至统计当日

差距甚远,致使项目全部或者部分失控。

但实施效果不是很理想,还存在一些可以改进的地方。

/。

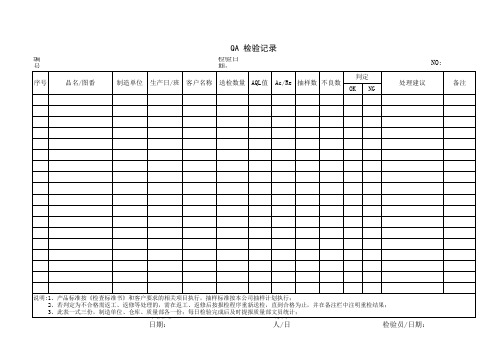

QA检验记录表品管部日期:年月日客户名称名称/规格序号范围S/N NO:入库单产品料号制造通知单入库数量抽样数量抽样标准缺点区分主要缺点次要缺点MIL—STD—105DAQLAc/Re主要检查项目1 62 73 84 95 10检查记录备注判定品管主管:检验者:示例7:检验通知单日期:年月日厂商名称名称/规格处理速度订货单进货日期验收单交货数量抽样数量抽样标准缺点区分主要缺点次要缺点AQLAc/Re检查记录备注品管主管:检验者:示例8:产品最终检验控制程序(2)1目的通过对将要进入成品进行抽样检验,确保符合质量要求的成品才能进入成品库,并提供产品符合规定要求的检测记录。

2适用范围本公司生产的各型号成品及向外购入直接用于销售的其它产品。

3相关责任单位技术品保部——最终检验组,生产部——生产组、仓储组。

4工作程序4.1生产成品检验4.1.1最终检验组在接到生产组的《生产命令》通知后(参见《过程检验控过程序》),即安排人员到成口若悬河待检区,按照《成品检验抽样计划》抽取部分样品。

4.1.2对抽取样品按照《成品检验办法》进行检验,按照《现有成品一览表》进行判断,并将结果填入《QA检验报告》和《生产命令》相应栏位。

4.1.3检验合格之成品还须核对产品的型号、包装方式、数量等与《生产命令》是否相符,包装是否完好,标签是否完好和正确,并填入相应栏位。

4.1.4核对无误后,在每个已包装的成品外贴上“合格”标签,以《生产命令》通知生产组办理入库手续。

4.1.5核对有误后,立即用《生产命令》通知生产组改正后再按4。

1。

3和4。

1。

4执行,直至合格。

4.1.6检验不合格的产品,按照《检验和试验状态的控过程序》贴上“不合格”标签后,按照《不合格品控过程序》予以处理。

4.1.7生产线将《生产命令》交回生管驵归档,将《QA 检测报告》交技术品保部经理审批后归档。

4.1.8最终检验组将每次检验结果填入《生产成品月合格率统计表》,并保存一年,作为过程能力评估的依据。