铝型材模具

- 格式:docx

- 大小:201.12 KB

- 文档页数:3

铝型材多孔模具焊合室结构的设计及模拟针对铝型材多孔模具焊合室的结构设计和模拟,近年来有许多研

究者展开研究,天然存在的缝隙对焊接质量有着重大考量,焊接室形

状和尺寸对焊接及模拟有着重要影响,其中模具压浆及缝隙精度也是

焊接室模拟中非常重要的研究部分。

压浆材料类型一般有玻璃棉垫、

混凝土构件、石膏模具等,它们的硬度、弹性模量、弹塑性比等性能

特性对焊接质量有着很大的影响;缝隙对焊接的精度要求有着十分严

格的要求,缝隙精度的控制和调整对提高焊接质量是非常关键性的。

为了满足不同焊接环境的要求,研究者也提出了一些实用的设计理念,其中包括可调节间距、可调节焊接头及焊接头的对接方式,这些参数

的调整和实施都对铝多孔模具焊合室的实际效果具有重要意义。

此外,建立模拟模型也是非常重要的,使用有限元分析可以帮助我们模拟和

调整内部结构的细节。

根据模拟结果,进行结构优化,最终得到高质

量的焊接室,从而使焊接效果更好。

铝型材挤压模具修理的基本方法2010年11 月29 日星期一15:37铝型材模具修正的基本目的在于调正金属流速达到基本平均, 并使铝型材尺寸达到理想状态, 通常采用的基本修正方法有阻流、加快和尺寸修理.(一). 阻流降低金属流出模孔速度的修正方法称为阻流, 常见的阻流方法有四种:(1)锉阻碍角(2)工作带补焊. (3)堆焊(4)打麻点(1)锉阻碍角在模具工作带的入口处, 修成一定的角度称为阻碍角, 做阻碍角是一种最常用的修模方法, 阻碍角一般控制在3度到12度之间, 当阻碍角超过15度时不再起作用.(2)工作带补焊.在模具工作带的出口处. 根据需要再焊上一段工作带,其目的是增加这部分工作带的长度. 以加大金属流动的阻力.(3)堆焊在模具端面上需要阻碍的模孔周围焊起一道凸台, 形如一堵墙, 以增加金属的流动阻力.(4)打麻点在模具端面上需要降低金属流部位的模孔周围打上深0. 5~1毫米,直径1~3毫米的密集小坑, 借以增加金属与模具端面的摩擦阻力.分流模的阻碍方法与平模不同, 主要是通过调整分流孔的行式来改变金属分配量, 从而改变金属的流量. 当增加模芯的入口角度时, 金属流速减低, 反之, 金属的流速增加。

在模具端面上平行于模孔, 距离约为5毫米处磨几条沟槽, 也可以有效的降低该部分模孔的流速. 沟槽的斜度, 深度和距离不同, 对流速的影响也不同, 这种方法虽不常用, 但当工作带已经修正过仍不能调整好金属流动时, 可以考虑这种阻碍方法.(二)加快使金属流出模孔速度提高的修模方法称之为加快(1)前加快在模具端面上将需要加快部位的工作带用磨头磨掉一部分, 以减短工作带长度, 从而加快金属流速, 这种加快方法称之为前加快, 磨削时, 其范围应尽可能少大一些, 而且要平滑, 否则会起相反作用. 这种方法会缩短模具寿命.(2)加快角用锉刀在模具工作带出口端打一斜角, 缩短了工作带, 减少了金属流动时摩擦阻力, 以加速金属的流动, 这种方法称之为加快角.(3)后加快用模枪从模具出口端伸入到工作带处. 通过打磨缩短工作带的长度, 从而使金属流动加速, 称之为后加快.(4)分流模的加快对分流模某一部位加快时, 可以用模枪把模芯后的凸起部分. 模掉一部分以增加金属的流量, 从而使金属流动加快另外一种方法是通过调整分流孔的面积和位置来改变金属的流量, 从而达到调整金属流速的目的.(三)尺寸修理挤压型材的尺寸.壁厚和外形,不符合挤压公差尺寸要求时,应对模孔尺寸进行修理.产品出材尺寸小时需要扩大模孔,反之需要缩小模孔.(1)扩大模孔尺寸扩大模孔尺寸时,用锉刀将需要扩大部位的工作带锉掉一部分,扩大时锉刀一定要与工作带垂直,确保修正后工作带不内斜或外斜。

铝型材挤压模具的煮模方法

铝型材挤压模具的煮模方法有以下3步:

模具在卸模之后,要置入碱水中进行煮模,此时要注意煮模方法,不可将模具立即放到碱水中,要等模具的温度在室温下降到120°C左右再放进水中,因为此时模具与碱水的温差相差太多,会导致模具开裂,从而造成模具报废。

煮模时间在80~120℃水温时不得少于2小时,否则由于温度过高,使模具产生退火现象(指模具韧性下降),导致模具变脆,易开裂。

煮模水温越高,时间可越短;煮模水温越低,时间则越长。

煮模结束后,应使模具自然冷却到室温后取出,不可急冷急热,否则同样由于温度相差太大,会导致模具开裂。

铝型材模具原理

铝型材模具是一种用于制造铝型材的专用工具。

它的原理是通过将加热的铝料注入到模具中,并经过压力和冷却过程,使铝料凝固成为所需的型材形状。

铝型材模具通常由两个部分组成:上模和下模。

上模和下模通过模具座连接在一起。

上模和下模上分别有相应的凹槽,两部分凹槽形成了最终产品的外形。

模具座上通常设有冷却水通道,通过冷却水的流动,可以加快铝型材的冷却速度,提高生产效率。

在铝型材制造过程中,首先需要将铝料预先加热至一定温度。

然后,将加热的铝料注入到模具中。

注入铝料时,通常需要施加一定的压力,以保证铝料充分填充到模具的凹槽中,并排除空气。

接下来,模具需要进行冷却。

通过冷却水的流动,可以迅速降低铝材的温度,使其凝固成型。

冷却过程的时间会根据铝型材的厚度和尺寸而有所不同。

当铝型材完全凝固后,可以打开模具,取出成品。

铝型材模具的设计和制造需要考虑多个因素,包括型材形状、尺寸和外观等要求。

通过合理设计模具的凹槽形状和冷却系统,可以确保铝型材的质量和效率。

总的来说,铝型材模具通过加热、注入、压力和冷却等工艺过

程,使铝料凝固成为所需的型材形状。

这种技术在铝型材制造中发挥着重要作用,为各行各业提供了高质量的铝型材产品。

铝型材开模工艺

铝型材开模工艺是指将铝材料通过模具加工成所需形状的过程。

一般来说,铝型材开模工艺可以分为以下几个步骤:

1.设计模具:首先需要根据产品的要求和设计图纸来设计模具。

设计模具时需要考虑到产品的形状、尺寸、表面质量等因素,同时还需要考虑到加工难度和成本等问题。

2.制作模具:在确定好模具设计方案后,需要进行模具制作。

通常情况下,铝型材开模所使用的是金属材料制作的模具。

制作过程中需要进行切削、钻孔、车削、钳工等多种技术操作。

3.安装调试:当模具制作完成后,需要将其安装到开模机上,并进行调试。

调试过程中主要是对各个部件进行检查和调整,确保能够正常运行。

4.生产加工:在完成安装调试后,就可以开始进行生产加工了。

在生产加工过程中,需要注意设备的维护保养以及操作人员的安全问题。

总体来说,铝型材开模工艺是一项复杂而又精密的过程。

只有在合理规划和科学管理下才能够保证生产效率和产品质量。

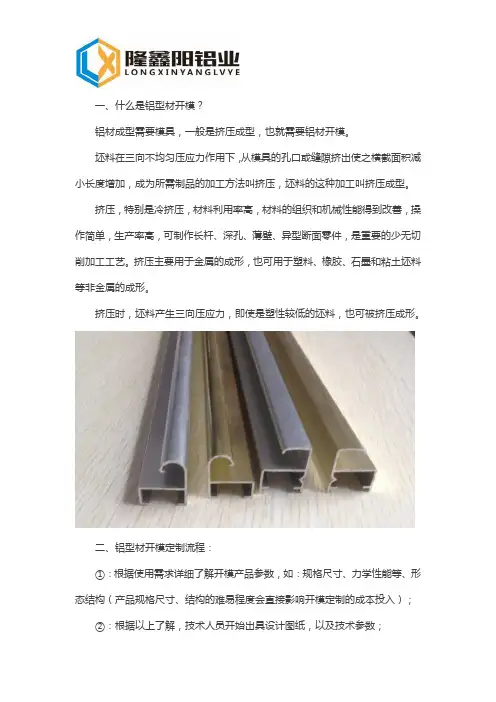

一、什么是铝型材开模?铝材成型需要模具,一般是挤压成型,也就需要铝材开模。

坯料在三向不均匀压应力作用下,从模具的孔口或缝隙挤出使之横截面积减小长度增加,成为所需制品的加工方法叫挤压,坯料的这种加工叫挤压成型。

挤压,特别是冷挤压,材料利用率高,材料的组织和机械性能得到改善,操作简单,生产率高,可制作长杆、深孔、薄壁、异型断面零件,是重要的少无切削加工工艺。

挤压主要用于金属的成形,也可用于塑料、橡胶、石墨和粘土坯料等非金属的成形。

挤压时,坯料产生三向压应力,即使是塑性较低的坯料,也可被挤压成形。

二、铝型材开模定制流程:①:根据使用需求详细了解开模产品参数,如:规格尺寸、力学性能等、形态结构(产品规格尺寸、结构的难易程度会直接影响开模定制的成本投入);②:根据以上了解,技术人员开始出具设计图纸,以及技术参数;③:双方进行图纸确认,并盖章留底(目的:确保后期因产品问题出现分歧,进行取证);④:开发模具(模具是6063系列铝型材生产的重要环节,它决定了型材的结构形态),检测模具精度(模具设计精度控制范围±0.02mm);⑤:根据开发的模具进行样品的试挤压,并对样品进行确认,样品无误就可以进行批量生产;三、铝型材挤压模具精度控制:铝型材精密挤压技术工艺要求非常严格,在生产过程中对其挤压设备、挤压模具、以及挤压工艺技术要求非常严格,产品精度值控制范围在±0.04mm;模具的设计精度以及材质工艺,是直接影响后期铝型材产品质量及产品尺寸精度的主要因素,模具材质的选择必须满足高硬度、耐高温、耐摩擦这三点要求;挤压模具常态工作环境温度在500℃左右,高温环境下模具材质的屈服强度不能低于1200N/mm2;在高温环境下模具的耐摩擦性能主要体现在氮化层的硬度和厚度,通常情况下氮化层硬度应在1150HV以上,厚度在0.25mm-0.45mm,氮化后模具的精度变化应控制在0.02mm以内。

四、铝型材开模定制成本计算:模具费是按照模具复杂程度、规格尺寸、所需挤压机吨位而计算的,模具费通常会在客户达到一定的用量水准之后返还给客户,用量水准因厂家的情况而定;五、铝型材开模定制要求:①起定量:常规铝型材开模定制最小起定量为500kg,大截面型材开模成本相对较高,会根据实际比例进行调整;②交货期:常规情况下从模具设计到批量生产整个流程为其30天(特殊个例除外);③模具费:常规6063型材模具费为200元-20000元不等,主要根据模具规格及难易程度进行计算(达到用量水准,返还模具费);④挤压机吨位:常规铝型材(截面200mm以下)所使用挤压机最大吨位为3200t,常用挤压机吨位为2600t,基本可以满足常规型材的生产标准。

摘要针对建筑门窗铝合金空心型材进行了平面分流模设计,分析了平面分流模的各种结构要素及设计要求,并结合实际生产给出了空心挤压型材模具的详细设计方法、设计过程、设计要点、设计流程。

实践证明,设计的模具结构合理,获得了好评,因为只有通过对所设计的系统进行分析,才能确定其性能是否满足设计要求。

因此,不进行分析和优化就不能进行综合,对于铝型材产品挤压模具设计,更应该如此。

随着社会各行业的飞速发展,型材断面形状随之复杂化、多样化,按常规常见形式设计,存在许多不足。

所以,要得到优质型材,就得在生产、生活中不断地学习、积累,不断地改造和创新。

关键词:铝合金型材;挤压;平面分流模;模具设计AbstractA porthole die for forming the aluminum alloy hollow section used in doors and Electnic was developed.Each structuctural element of the die and the design requirements analyzed systematically .Then the method, the key points and process in designing the extrusion die for the hollow section were detemined.,After the problem has been defined and a set of written and impliedspecifications has been obtained,the next step in design is the synthesis of and optimization because the system under design must be analyzed to determint whether the perrormance complies with the specifications. After the problem has been defined and a set of written and impliedspecifications has been obtained,the next step in design is the synthesis of and optimization because the system under design must be analyzed to determint whether the perrormance complies with the specifications.Key words: aluminum alloy section; extrusion; porthole die ; die design.目录摘要 (1)目录 (3)1 绪论 (4)2挤压件的尺寸分析 (5)2.1 挤压机吨位的选择 (6)2.2外形尺寸的确定原则 (7)3模孔尺寸的合理计算 (8)3.1模具设计的技术条件及基本要求 (9)3.2普通型材模具的变化 (10)3.3 单孔挤压型材时的模孔配臵 (10)3.4多孔挤压型材时的模孔配臵 (13)4分流孔的形状、数目及其分布 (16)4.1舌型模的工作特点 (17)4.2舌型模的结构类型 (17)4.3分流桥的设计 (18)4.4 模芯(或舌头)的设计 (19)4.5 焊合室设计 (20)4.6 模芯的强度校核 (21)5模具造型图 (23)致谢 (23)参考文献 (24)英文文献名称(走向世界的中国铝型材工业)1 绪论随着的社会发展,人们生活水平的提高,居住环境也趋于高档化,环保性,新型隔热保温型材这一新概念产品也由国外传到国内。

铝型材开模技术要求

铝型材开模技术是指在铝型材加工过程中所涉及到的模具设计和制造技术。

铝型材开模技术的要求包括但不限于以下几个方面:

1. 材料选择,在铝型材开模技术中,首先需要选择合适的模具材料,通常选择高强度、耐磨、耐腐蚀的材料,以确保模具的使用寿命和加工质量。

2. 设计准确性,模具的设计需要精确到每个细节,包括产品的尺寸、形状、结构等,以确保最终铝型材的加工精度和质量。

3. 表面处理,模具的表面处理对铝型材的表面质量有着直接影响,因此要求模具表面光洁度高,耐磨性好,通常采用抛光、镀硬铬等表面处理技术。

4. 冷却系统设计,良好的冷却系统设计可以有效提高模具的加工效率和降低能耗,要求冷却系统设计合理、均匀,确保铝型材加工过程中的散热和温度控制。

5. 结构强度,铝型材加工通常需要一定的模具开合力和压力,

因此模具的结构强度要求高,能够承受加工过程中的压力和冲击。

综上所述,铝型材开模技术要求包括材料选择、设计准确性、表面处理、冷却系统设计和结构强度等多个方面,只有在这些方面做到严谨规范,才能确保铝型材加工的质量和效率。

铝型材挤压模具修理的基本方法2010年11月29日星期一 15:37铝型材模具修正的基本目的在于调正金属流速达到基本平均,并使铝型材尺寸达到理想状态,通常采用的基本修正方法有阻流、加快和尺寸修理.(一).阻流降低金属流出模孔速度的修正方法称为阻流,常见的阻流方法有四种:(1)锉阻碍角(2)工作带补焊.(3)堆焊(4)打麻点(1)锉阻碍角在模具工作带的入口处,修成一定的角度称为阻碍角,做阻碍角是一种最常用的修模方法,阻碍角一般控制在3度到12度之间,当阻碍角超过15度时不再起作用.(2)工作带补焊.在模具工作带的出口处.根据需要再焊上一段工作带,其目的是增加这部分工作带的长度.以加大金属流动的阻力.(3)堆焊在模具端面上需要阻碍的模孔周围焊起一道凸台,形如一堵墙,以增加金属的流动阻力.(4)打麻点在模具端面上需要降低金属流部位的模孔周围打上深0.5~1毫米,直径1~3毫米的密集小坑,借以增加金属与模具端面的摩擦阻力.分流模的阻碍方法与平模不同,主要是通过调整分流孔的行式来改变金属分配量,从而改变金属的流量.当增加模芯的入口角度时,金属流速减低,反之,金属的流速增加。

在模具端面上平行于模孔,距离约为5毫米处磨几条沟槽,也可以有效的降低该部分模孔的流速.沟槽的斜度,深度和距离不同,对流速的影响也不同,这种方法虽不常用,但当工作带已经修正过仍不能调整好金属流动时,可以考虑这种阻碍方法.(二)加快使金属流出模孔速度提高的修模方法称之为加快(1)前加快在模具端面上将需要加快部位的工作带用磨头磨掉一部分,以减短工作带长度,从而加快金属流速,这种加快方法称之为前加快,磨削时,其范围应尽可能少大一些,而且要平滑,否则会起相反作用.这种方法会缩短模具寿命.(2)加快角用锉刀在模具工作带出口端打一斜角,缩短了工作带,减少了金属流动时摩擦阻力,以加速金属的流动,这种方法称之为加快角.(3)后加快用模枪从模具出口端伸入到工作带处.通过打磨缩短工作带的长度,从而使金属流动加速,称之为后加快.(4)分流模的加快对分流模某一部位加快时,可以用模枪把模芯后的凸起部分.模掉一部分以增加金属的流量,从而使金属流动加快另外一种方法是通过调整分流孔的面积和位置来改变金属的流量,从而达到调整金属流速的目的.(三)尺寸修理挤压型材的尺寸.壁厚和外形,不符合挤压公差尺寸要求时,应对模孔尺寸进行修理.产品出材尺寸小时需要扩大模孔,反之需要缩小模孔.(1)扩大模孔尺寸扩大模孔尺寸时,用锉刀将需要扩大部位的工作带锉掉一部分,扩大时锉刀一定要与工作带垂直,确保修正后工作带不内斜或外斜。

铝型材挤压模具的三种失效形式1 失效形式铝挤压模的失效形式,生产中会因模具的冲击裂开、塑性变形、粘附及过早的磨损和热裂、细颈或拉断、压弯等现象消灭早期失效,也会由于技术问题、氮化问题等造成模具损坏,同时还会因模具问题而造成压堵、间隙、扩、并口等故障,但挤压模的失效主要表现为磨损、开裂、变形三种正常失效方式。

〔1〕磨损失效,铝型材在挤压过程中是通过没有润滑加工的高温高压下的挤压材料碰上模具型腔的开口局部,一面与定径带平面直接接触,一面滑动,从而产生很大的摩擦力,使型腔外表和定径带外表受到磨损而失效。

同时模具在摩擦过程中,模具工作外表上粘附了一些坯料金属使得模具的几何外形发生变化而不能使用,也视为磨损失效,其表现形式为刃口钝化、棱角变圆、平面下陷、外表沟痕、剥落、粘模等。

磨损失效的根本缘由是摩擦。

模具磨损的具体形式与摩擦过程的速度等诸多因素有关,如模具材料和被加工坯料的化学成分及机械性能、模具和坯料的外表粗糙度等以及挤压过程中的压力、温度、速度等有关系。

铝挤压模具的磨损主要是热磨损,热磨损是摩擦时,金属外表因温度上升而软化和模具型腔外表发生相互咬合所造成的,模具型腔外表高温软化后,其耐磨性降低。

热磨损过程格外简单,明显温度是影响热磨损的主要因素,温度愈高,热磨损愈严峻。

〔2〕开裂失效,在实际生产中裂纹分布在模具的某些部位,它经过肯定的服役期,萌生细小的裂纹,并渐渐向纵深扩展,裂纹扩展到肯定尺寸后,将严峻减弱模具的承载力量而引起断裂,或在原热处理和加工制造模具时已经产生微裂纹,使模具在服役中简洁扩展从而发生早期裂纹。

失效缘由在设计方面主要是模具强度设计及过渡处圆角半径的选择;制造方面主要是材质的预检和加工时外表粗糙度及加损伤方面的留意,以及热处理和外表处理质量的影响。

在使用中主要留意模具预热、挤压比及锭坯温度的把握以及挤压速度和金属变形流淌的控制。

〔3〕变形失效,变形失效就是模具在使用中消灭悬臂偏心、下陷,分流模上模在使用中消灭的舌头偏心及下模消灭的型腔塌陷、型孔胀大、棱角倒塌等失效形式,主要缘由有材料强度不高;或模具材料虽选择正确,但热处理工艺不正确,未充分发挥模具钢的强韧性;或分流模设计不当,使流速不均,造成对舌头的侧向力不均而产生偏心;还有就是分流模虽设计正确,但加工制造水平不高,使进入各分流孔的流速不均,造成侧向力不同而导致偏心。

铝型材挤压模具讲解一、铝型材挤压模具的基本概念1. 定义•铝型材挤压模具是在铝型材挤压生产过程中,用于将加热后的铝坯料通过挤压机的压力作用,使其通过特定形状的模孔,从而形成所需铝型材截面形状的工具。

例如,当需要生产一种带有多个中空腔室的复杂铝型材,如建筑用的隔热断桥铝型材时,就需要专门设计的挤压模具来实现。

2. 重要性•它直接决定了铝型材的形状、尺寸精度和表面质量。

一个设计良好、制造精确的挤压模具能够生产出高质量、符合标准的铝型材。

反之,如果模具存在缺陷,如模孔形状不准确或者表面粗糙度不符合要求,那么生产出来的铝型材可能会出现尺寸偏差、表面缺陷等问题,从而影响其在建筑、航空航天等各个领域的应用。

二、铝型材挤压模具的分类1. 按结构分类•平面分流模•这种模具主要用于生产空心铝型材。

它的特点是在模具内部设有分流桥和分流孔,铝坯料在挤压时先通过分流孔被分成几股金属流,然后在模芯的作用下重新汇合,形成空心型材的形状。

例如,在生产空调用的铝制散热管型材时,平面分流模能够很好地控制金属流动,保证型材的壁厚均匀性。

•实心模•实心模相对简单,主要用于生产实心铝型材。

它只有一个模孔,铝坯料直接通过这个模孔挤出形成所需的实心型材形状。

像一些简单的建筑用铝棒材或者工业用的实心铝型材零部件,就可以使用实心模进行生产。

2. 按用途分类•通用模具•通用模具适用于生产多种规格相近的铝型材。

这类模具的设计具有一定的通用性,可以通过调整一些参数,如挤压速度、模具温度等,来生产不同尺寸但形状相似的型材。

例如,在一些小型铝型材加工厂,为了降低成本,可能会使用通用模具来生产多种类型的建筑装饰用铝型材。

•专用模具•专用模具是为特定的铝型材产品专门设计制造的。

由于是针对某一特定型材的形状、尺寸和性能要求而设计,所以其生产的型材精度和质量更高。

比如航空航天领域中使用的一些特殊形状和高性能要求的铝型材,就需要专门定制的专用模具。

三、铝型材挤压模具的设计要点1. 型材截面分析•在设计模具之前,首先要对铝型材的截面形状进行详细分析。

铝型材模具合同范本甲方(委托方):____________________法定代表人:____________________地址:____________________联系电话:____________________乙方(受托方):____________________法定代表人:____________________地址:____________________联系电话:____________________鉴于甲方需要委托乙方制作铝型材模具,双方经友好协商,达成以下协议:一、模具规格及要求详细描述模具的规格、型号、技术参数等具体要求。

二、模具价格及付款方式1. 模具总价为人民币________元(大写:____________元整)。

2. 付款方式:甲方应在______(具体时间)支付______%的预付款;在乙方交付模具并经甲方验收合格后,支付剩余款项。

三、制作周期乙方应在______个工作日内完成模具的制作。

四、质量标准模具应符合国家相关标准及甲方的质量要求。

五、验收标准及方法1. 甲方应在收到模具后______个工作日内进行验收。

2. 验收方法为____________。

六、双方权利与义务1. 甲方有权对模具制作过程进行监督和检查。

2. 乙方应按照约定的规格和质量标准制作模具,并按时交付。

3. 乙方应保证模具的知识产权归甲方所有。

七、违约责任1. 若甲方未按时支付款项,每逾期一天,应按照未付款项的______%向乙方支付违约金。

2. 若乙方未按时完成模具制作或模具质量不符合要求,应按照模具总价的______%向甲方支付违约金,并负责免费整改或重新制作。

八、争议解决如双方在履行本合同过程中发生争议,应首先友好协商解决;协商不成的,可向有管辖权的人民法院提起诉讼。

九、其他条款1. 本合同自双方签字(盖章)之日起生效。

2. 本合同一式两份,双方各执一份。

甲方(盖章):__________________法定代表人(签字):________________日期:____________________乙方(盖章):__________________法定代表人(签字):________________日期:____________________。

铝型材模具规格一、铝型材模具的概述铝型材模具是一种用于制造铝合金型材的工具。

它通常由模具底板、模具芯、模具板和其他零部件组成。

铝型材模具的主要特点是高精度和高效率,能够生产出各种形状和尺寸的铝合金型材。

二、铝型材模具的规格1. 模具尺寸:根据客户要求定制,可生产不同尺寸大小的铝合金型材。

2. 模腔数量:根据客户需要定制,可生产单腔或多腔的铝合金型材。

3. 模具钢材质:采用优质钢材,如SKD61、SKD11等,保证模具硬度和耐磨性。

4. 模具加工精度:采用先进的数控加工设备和技术,保证了模具加工精度达到0.01mm以上。

5. 模具表面处理:采用电镀或氮化等表面处理技术,提高了模具表面硬度和耐磨性。

6. 模具使用寿命:根据不同的使用条件和要求,可设计出不同寿命的铝型材模具。

7. 模具生产周期:根据不同的模具尺寸、腔数和加工精度要求,生产周期一般在30-60天之间。

三、铝型材模具的制造流程1. 设计:根据客户需求和样品,设计出模具结构和尺寸。

2. 制造:采用先进的数控加工设备和技术,进行模具加工和组装。

3. 调试:对模具进行调试和测试,确保其精度和稳定性。

4. 交付:将制作好的铝型材模具交付给客户,并提供必要的使用说明书和维护保养指南。

四、铝型材模具的应用领域铝型材模具广泛应用于建筑、机械、汽车等行业。

主要生产各种形状和尺寸的铝合金型材,如窗框、门框、电器外壳等。

铝合金型材因其轻质、耐腐蚀、优美等特点,在现代建筑中得到了广泛应用。

五、铝型材模具的维护保养1. 定期清洁:定期清洁模具表面,避免灰尘或油污对其表面造成损害。

2. 使用保护剂:在模具不使用时,使用保护剂对其表面进行保护,避免生锈或腐蚀。

3. 注意防潮:模具应存放在干燥通风的地方,避免受潮或受高温影响。

4. 定期检查:定期检查模具的各个部件是否正常运转,如有异常及时处理。

5. 维修保养:如有损坏或故障,及时进行维修和保养,以延长模具的使用寿命。

铝型材挤压模具培训资料一、模具的作用模具在挤压成型进程中起着将圆形的铝棒变形为各类形状的铝材的作用。

二、模具的分类铝型材可以分为三大类:实心材、空心材、半空心材。

◆ 相应模具按常规也分为平模(实心模),分流模(空心模)◆ 平模又可分为整体模、导流板+模面(模垫)◆ 分流模还包括专为半空心材设计的假分流模,封锁台模,还有带前置导流板的三合一分流模。

还按照焊合室在上模仍是在下模,又可分为上焊合分流模或下焊合分流模等。

◆ 按照模孔数量也可以分为单孔模和多孔模。

从图片上进行怎么识别模具类型及其各类型模具的大体结构。

三、挤压模具的结构及要点:◆工作带的高度h定(工作带的高低点) 和直径d定(也称为定径带,即型腔尺寸)工作带是模型中垂直于模具工作端面并用以保证挤压制品的形状、尺寸和表面质量的区段。

(工作带直径D定也是模具设计中的一个重要参数,它的原则为:保证挤压出的铝材在冷却状态下不超出图纸公差范围的条件下,尽可能延长模具的利用寿命。

影响铝材尺寸的因素很多,如温度、模具材料和铝合金成份、产品的形状和尺寸,拉伸矫直量及模具的变形情况等。

工作带的长度h定也是模具的重要参数,工作带的长度太短,产品的尺寸难以稳定,也容易产生波纹,椭圆度,压痕、压伤、同时模具易磨损减低寿命。

工作带太长时,会增大与金属的磨擦作用,增大挤压力,易于粘接金属,易使制品表面擦花,划伤、毛刺、麻面、搓衣板等缺点。

◆空刀:保证铝材制品顺利通过并保证铝材质量的重要参数。

若出口空刀过小,则容易划伤铝材表面,乃至引发堵模,若是出口空刀过大,会减弱工作带的强度,引发工作还的变形、压塌,降低模具的利用寿命。

◆导流板(槽):由于铝棒一般为圆形,而制品的形状则千奇百怪,因此由圆形的铝棒突变成制品的形状太猛烈,设定一个介于铝棒与制品当中的过渡形状,减少一次变形的进程,通常导流槽的形状都是接近制品的形状。

◆分流孔是铝通往型孔的通道,其形状、断面尺寸、数量及不同的排列方式都直接影响到挤压制品的质量、挤压力和模具的利用寿命。

铝型材挤压模具氮化工艺嘿,朋友们!今天咱来聊聊铝型材挤压模具氮化工艺,这可真是个有趣又重要的事儿呢!你想啊,这铝型材挤压模具就像是个大力士,要承担着把铝型材挤压成型的重任。

那氮化工艺呢,就像是给这个大力士穿上了一层坚固的铠甲。

咱先说说这氮化工艺的好处吧。

它能让模具变得更耐磨呀!就好比你的鞋子,如果不耐磨,走几步路就破了,那多闹心啊!有了氮化工艺,模具就能更长久地工作,生产出更多漂亮的铝型材。

而且啊,氮化还能提高模具的硬度呢!这就像是给大力士吃了大力丸,更有劲儿啦!这样在挤压的时候,就更不容易变形,能保证产品的质量。

那氮化工艺是咋进行的呢?这可不是随随便便就能搞定的哟!得像个细心的厨师做菜一样,每一步都要精心照料。

首先呢,得把模具清理得干干净净,不能有一点杂质,这就跟你洗脸要洗干净一个道理。

然后,把模具放进氮化炉里,就像把菜放进锅里煮一样。

在这个过程中,温度、时间这些都得把握得恰到好处,多一点少一点都不行。

你说这像不像一场魔术?经过这么一番操作,模具就焕然一新啦!变得更厉害啦!但是,可别以为氮化工艺就这么简单哦!这里面的学问可大着呢!要是不小心出了差错,那可就麻烦啦!就好像你做菜盐放多了或者火候没掌握好,菜就不好吃了。

所以啊,做这个氮化工艺的人可得有真本事,要细心、耐心,还得有经验。

他们就像是模具的医生,要把模具照顾得好好的。

我就见过一些不专业的,结果氮化出来的模具效果不太好,这不是浪费时间和精力嘛!咱可不能干这种事儿,对吧?咱再说说氮化工艺对环境的要求吧。

这就好比人要生活在舒适的环境里才能心情好,模具也是一样啊!温度、湿度这些都得合适,不然氮化的效果也会大打折扣。

总之啊,铝型材挤压模具氮化工艺可不是小事儿,它关系到产品的质量,关系到企业的效益。

咱可得重视起来,把它做好。

咱中国的制造业发展得这么好,不就是因为有这些厉害的工艺和技术嘛!所以咱得好好钻研这个氮化工艺,让它为我们的制造业添砖加瓦。

我相信,只要咱用心去做,肯定能把这个工艺做得越来越好!让我们的铝型材在世界上都闪闪发光!。

铝型材模具规格一、引言铝型材模具是铝合金加工中不可或缺的工具,广泛应用于汽车、航空航天、建筑和电子等领域。

本文将详细介绍铝型材模具的规格,为读者提供全面的了解。

二、常见的铝型材模具规格1. T形型材模具T形型材模具是最常见的铝型材模具之一,其规格通常以T字母加数字表示。

例如,T-slot8代表T形槽槽宽为8毫米。

T形型材模具可用于制作各种连接件和支撑结构,具有较好的刚性和承载能力。

2. U形型材模具U形型材模具是另一种常见的铝型材模具,其规格以U字母加数字表示。

例如,U-slot6代表U形槽槽宽为6毫米。

U形型材模具广泛应用于制作门窗框架、展示架和家具等产品,具有良好的美观性和可塑性。

3. H型型材模具H型型材模具是一种具有横向承载能力的铝型材模具,其规格以H 字母加数字表示。

例如,H-slot10代表H型槽槽宽为10毫米。

H 型型材模具常用于制作机械设备的支架和底座,具有较高的稳定性和可靠性。

4. 角型材模具角型材模具是一种常见的用于连接和固定的铝型材模具,其规格以角度值加数字表示。

例如,45度角型材模具代表角度为45度。

角型材模具广泛应用于制作围栏、护栏和装饰品等产品,具有良好的强度和耐久性。

5. 框型材模具框型材模具是一种用于制作框架结构的铝型材模具,其规格通常以外形尺寸表示。

例如,40x40代表外形尺寸为40毫米×40毫米。

框型材模具可用于制作展示架、工作台和机械设备的框架,具有较高的稳定性和可塑性。

三、选择适合的铝型材模具规格的考虑因素1. 承载能力:根据实际应用需求选择合适的铝型材模具规格,确保其能够承受所需的载荷和应力。

2. 美观性:考虑产品的外观要求,选择适合的铝型材模具规格,以确保产品具有良好的外观效果。

3. 制造成本:根据预算和经济性考虑,选择合适的铝型材模具规格,以确保制造成本的控制。

4. 可塑性:根据产品的特殊要求,选择具有良好可塑性的铝型材模具规格,以便于加工和定制。

根据制造工业的要求,航空,汽车,通讯手机,建筑,甚至是食品加工业,多多少少都会用到模具,铝型材也是如此。

有了模具,铝型材的成型就会十分简单。

大家对铝型材模具是否有了解呢?下面就让盛达前亮铝业为您简单解答,希望可以帮助到您!

对于实心型材的模具,需要在模具上加工成型孔,通过挤压机进行挤压成型。

而对于实心型材来说,就完全不同,模具是由阳模和阴模两部分所组成,阴模加工成型材的外形,阳模则是加工成空心部分的形状的模芯,然后将阳模模芯固定在阴模的型腔内,同时阳模与阴模之间还设计有金属焊合室。

为了使金属铝进入模具型腔,在阳模上加工有分流孔,金属铝经过分流孔流入到焊合室,金属在高温高压下重新焊合,挤出模具型孔,成为我们所需要的空心铝型材。

铝型材的尺寸及偏差是会受到挤压模具的影响的,对于壁厚差很大的铝型材,难成形的薄壁部分及边缘尖角区应适当加大尺寸;而对于宽厚比大的扁宽薄壁型材及壁板型材的模孔,桁条部分的尺寸可按一般型材设计,而腹板厚度的尺寸,除考虑公式所列的因素外,尚需考虑挤压模具的弹性变形与塑性变形及整体弯曲,距离挤压筒中心远近等因素。

盛达前亮铝业是长三角源头厂家,拥有24年铝型材生产经验。

公司拥有9条挤压生产线,最大挤压机3600吨,时效炉长13米,挤压工艺采用等温等速。

通过通过IATF 16949汽车管理体系认证、ISO9001质量管理体系,ISO14001环境管理体系认证。

为客户提供型材、表面处理、精加工一站式服务。

盛达前亮铝业长期与国内一流高校建立技术合作,已经研发生产各类铝型材超过一万种,具备复杂截面铝型材的研发能力和经验。

秉

承客户为先,想客户之所想,急客户之所急,自主创新,持续改善的宗旨,竭诚服务于广大的新老顾客。