失效模式分析模板

- 格式:xls

- 大小:36.00 KB

- 文档页数:1

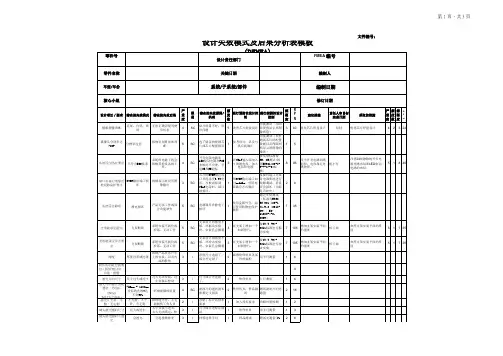

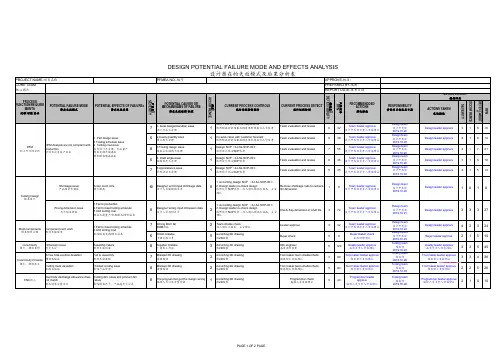

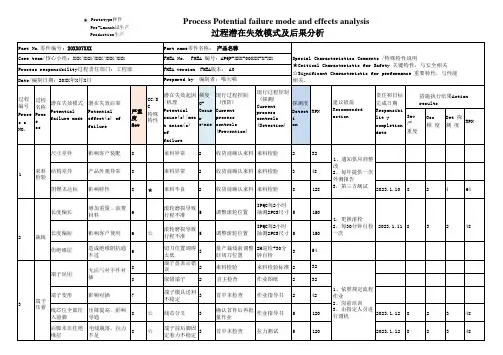

Pre-Launch 试生产 Production 生产Process Potential failure mode and effects analysisPart No.零件编号:Part name 零件名称:Special Characteristics Comments /特殊特性说明★Critical Characteristic for Safety 关键特性,与安全相关 ☆Significant Characteristic for performance 重要特性,与性能相关。

Core team/核心小组: XXX/XXX/XXX/XXX/XXX FMEA No. FMEA 编号:APQP-XXX-00XXX-X-XX Process responsibility 过程责任部门: 工程部 FMEA version FMEA 版本: A0 Date/编制日期:20XX 年X 月X 日Prepared by 编制者:喵大喵过程 编号 Proce s s NO.过程 名称 Proc e ss潜在失效模式 Potential failure mode潜在失效后果 Potential effect(s) of failureSevCC/S C 特殊 特性 潜在失效起因 /机理Potential cause(s)/mec h anism(s) offailure频度 O- Occur r e -nce 现行过程控制(预防) Current process controls (Prevention) 现行过程控制 (探测) Currentprocess controls (Detection)探测度 Detect i on RPN建议措施Recommended action责任和目标 完成日期 Responsibi lit ycompletion date措施执行结果Action results Sev 严重度 Occ 频 度 Det 探测 度RPN1来料 检验尺寸差异 影响客户装配 8 来料异常 2 收货前确认来料 来料检验 2 32 1、通知供应商整 改 2、每年提供一次 外测报告 3,第三方测试结构差异 产品外观异常 8来料异常 2 收货前确认来料 来料检验 3 48阻燃未达标影响特性8★来料不良2收货前确认来料 来料检验81282023.1.10 82 4 642裁线长度偏长增加重量﹐浪费材料6滚轮磨损导致行程不准5调整滚轮位置 IPQC 每2小时 抽测2PCS 尺寸 51501,更换滚轮2,每30分钟自检 一次2023.1.1183248长度偏短影响客户使用6☆滚轮磨损导致行程不准5调整滚轮位置IPQC 每2小时 抽测2PCS 尺寸 5150 伤绝缘层造成绝缘阻抗通不过6切刀位置调得太低3量产裁线前调整 好切刀位置 2H 巡检+30分钟自检 3543端子 压着端子误用无法与对手件对 插 8端子盘表示错误2 来料检验 来料检验标准 2 321、依照规定流程 作业2、岗前培训3、由指定人员进行调机8 取错端子 2自主检查 作业图纸 2 32端子变形影响对插7端子模具送料不稳定 3首中末检查作业指导书2 42线芯位全部压 入前脚 压降提高,影响导通 8☆ 线芯分叉3确认首件后再批量作业 作业指导书5 120 2023.1.12 82 3 48 后脚未压住绝 缘层 电线脱落,拉力不足8☆端子前后脚固定着力不稳定3首中末检查拉力测试51202023.1.12 82348Prototype 样件编制:审核:文件编号:XX-XX-XXX 版本:A0。

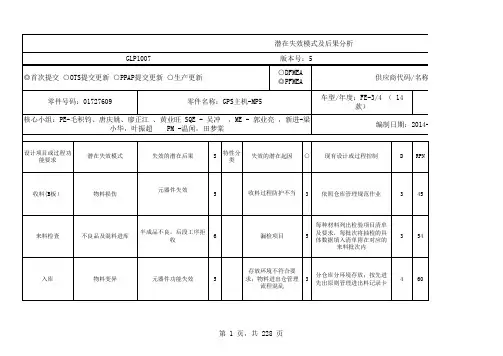

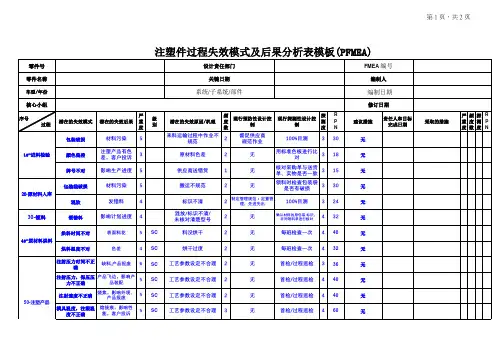

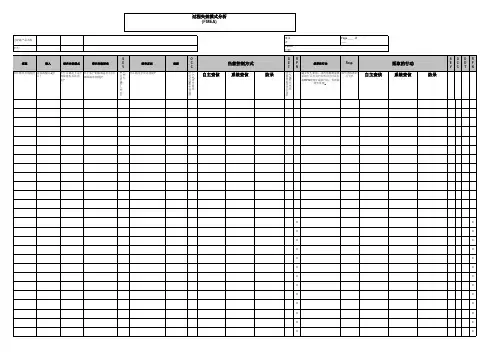

过程或产品名称:准备

者:

Page ____ of

____

职责:FMEA 日期(原始) ______________ (更改) _____________

流程输入潜在失效模式潜在失败影响S

E

V

潜在原因根源

O

C

C

D

E

T

R

P

N

推荐的行动Resp.

S

E

V

O

C

C

D

E

T

R

P

N

项目所涉及的流程项目的输入是什

么?在什么情况下这个

特征将失去其功

能?

对于客户的影响是什么(内部

的或外部的)?

对

于

客

户

的

影

响

有

多

严

重

?什么原因会失去功能?

原

因

或

失

败

模

式

发

生

的

频

率

是

多

少

?自主查侦系统查侦防呆

你

如

何

很

好

地

探

测

原

因

或

实

效

模

式

?减少发生要因,或改善探测需要

采取什么行动? 应该只针对具有

高RPN的部分采取行动,否则就

简单处理。

谁负责推荐的

行动?

自主查侦系统查侦防呆

00

00

00

00

00

00

00

00

00

00

00

00

00

当前控制方式采取的行动

过程失效模式分析

(FMEA)。

失效件分析报告模板1. 引言本报告旨在对失效件进行分析,并找出导致失效的主要原因和可能的解决方案。

失效件分析对于提高产品质量和性能,减少故障率具有重要意义。

本报告将对失效件的失效模式、失效原因进行分析,并提出可行的改进措施。

2. 失效件信息在本节中,首先列出失效件的详细信息,包括但不限于以下内容:- 失效件名称:[失效件名称]- 失效件型号:[失效件型号]- 失效件数量:[失效件数量]- 使用环境:[使用环境描述,例如温度、湿度、工作条件等]3. 失效模式分析在本节中,对失效件的失效模式进行分析和描述。

失效模式是指失效件在使用过程中出现的主要故障形式,常见的失效模式包括但不限于以下几种:1. 破裂失效2. 磨损失效3. 腐蚀失效4. 疲劳失效5. 温度过高失效6. 电压过高失效7. 电压过低失效根据实际情况,结合失效件的特点和使用环境,对失效件的失效模式进行综合分析和描述,以便更好地了解失效件出现故障的原因。

4. 失效原因分析在本节中,对失效件的失效原因进行深入分析。

失效原因是指导致失效件出现故障的主要原因,可能包括但不限于以下几种:1. 材料问题:材料质量不合格、材料选用不当等。

2. 制造工艺问题:制造过程中存在的问题,如焊接不良、装配不当等。

3. 设计问题:设计不合理、设计强度不足等。

4. 使用条件问题:使用环境过于恶劣、超负荷使用等。

对于每一种失效原因,展开详细的分析,包括失效原因的根本原因、对失效的影响程度以及可能导致失效的具体机制。

并且,根据分析结果提出相应的改进方案。

5. 改进措施基于对失效件失效原因的分析,本节将提出相应的改进措施,以解决失效件出现故障的问题。

改进措施应当具体、可行,并与失效件分析的结果相匹配。

根据不同的失效原因,改进措施可能包括但不限于以下几种:1. 优化材料选择:选择合适的材料,提高失效件的耐磨性、耐腐蚀性等性能。

2. 改进制造工艺:完善焊接工艺、装配工艺等,提高失效件的制造质量。