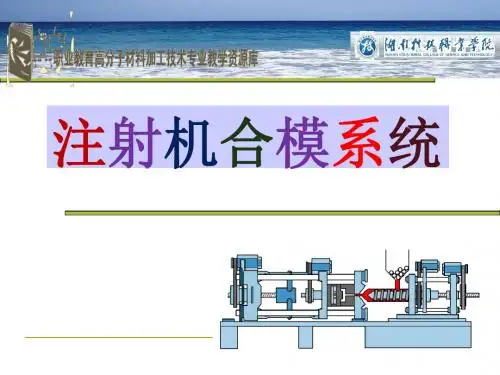

第四节 注射机合模装置

- 格式:ppt

- 大小:439.50 KB

- 文档页数:12

第四章注射机的选型4。

1注塑机的简介注射机(又名注塑机)是将热塑性塑料或热固性塑料在加热机筒中经过加热、剪切、压缩、混合和运输作用,熔融塑化并使之均匀化;然后借助于螺杆向塑化好的物料施加压力,迫使高温熔体充入到闭合模具的模腔中,然后经过冷却和固化利用塑料成型模具制成各种形状和尺寸精度的塑料制品的主要成型设备。

注射成型是通过注塑机和模具来实现的。

注射成型机类型和规格很多,分类方法各异,按驱动方式可分为液压和机械驱动两大类;按工作方式分为全自动,半自动和手动;按螺杆类型划分有柱塞式注射机、螺杆式注射机和排气式注射机等;按结构型式可分为立式,卧式和角式类:4.1。

1立式注射机成型机立式注射机的优点是占地面积小,安装或拆卸小型模具很方便,在动模(下模)上安装嵌件时,嵌件不易倾斜或坠落;缺点是制品自模具中推出后不能靠重力下落,需人工取出,这就有碍于全自动操作。

4.1。

2卧式注射机成型机卧式注射机的优点是机体较低,容易操纵和加料,制件顶出后可自动坠落,机床重心较低安装稳定,一般大中型注射机采用这种形式;其缺点是模具安装比较麻烦,嵌件放入模具有倾斜或下落可能,机床占地面积较大.4。

1.3直角式注射成型机角式注射机优点是结构简单,便于自制,适于单件生产中心部位不允许留有浇口痕迹的平面制件;缺点是机械传动无准确可靠的注射和保压压力及锁模力,模具受冲击振动较大。

但是无论那种注塑机,其基本功能有两个:1)加热塑料,使其达到熔化状态;2)对熔融塑料施加高压,使其射出而充满模具型腔.4.2注塑机的结构组成及作用注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成图4—1注射机的组成4.2.1注塑系统注射系统的作用:组成注塑机最主要的部分之一是注射系统,一般有3种主要形式即柱塞式、螺杆式、螺杆预塑柱塞注射式。

目前螺杆式是应用最广泛的.其作用是,在注塑机的一个循环中,将一定数量的塑料在规定的时间内加热塑化和均化,在一定的压力和速度下,将熔融塑料通过螺杆注入模具型腔中•注射结束后,对注射到模腔中的熔料保持定型。

注塑机合模装置介绍注射成型是当今工业最重要的聚合物加工方法之一,在复杂零件的大批量生产中,它具有以低成本获得高精度的优点。

在相当长的一段时间里,经验、直觉与反复试验已成为模具设计、制造及成型操作的关键因素。

而这些方法已越来越低效且其成本也越来越高,尤其是当其应用于大型零件和高精度零件或新型聚合物的注射成型加工。

而现在,大部分这些问题已通过结合CAD/CAE/CAM的最新技术进展成功的解决了。

注射机(又名注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注射成型是通过注塑机和模具来实现的。

合模机构是注塑机的重要部件之一,其功能是实现启闭运动,使模具闭合产生系统弹性变形达到锁模力,将模具锁紧。

合模机构本身的性能会直接影响到制品的质量。

对于一个比较好的合模装置应该具备三个方面的特性:(1)足够的锁模力和系统刚性,保证模具在熔料压力作用下,不会产生开缝溢料现象;(2)模板要有足够的模具安装空间及模具开启行程;(3)快速的移模速度及较慢的合紧模具速度,移模时要具备慢-快-慢的运动特性。

合模装置的分类方式有很多:按照主模板的数目可分为三板式和两板式;按照合模架形式可分为有拉杆式和无拉杆式;按外形特征分为立式和卧式合模机构;按锁模力的实现方式可分为全液压式、液压机械式和电动式合模机构。

1.全液压式合模机全液压式合模机构可分为直动式、增压式和充液式。

直动式合模机构的特点是启闭模动作和合模力的产生都由合模油缸直接完成,这是一种非常简单的合模机构。

合模机构的合模动作由液压油作用在活塞上来实现,锁模动作由液压油升压来完成。

这种合模机构不满足合模机构的运动特性,耗能大,精度低,目前已经很少应用。

如图1所示。

增压式合模机构是由合模油缸、充液阀、稳压油缸和增压缸组成。

如图2所示,合模时压力有进入合模油缸4中,动模板随合模油缸活塞一并运动,使模具合闭。

锁模时,增压油缸5进入高压油,使增压油缸的活塞杆向合模油缸4中推进,由于活塞与活塞面积差的作用,造成两端的压力差,使合模油缸4中的压强提高,达到额定合模力。