钢铁厂冷压块与球团矿冶金性能对比-冶金工业论文-工业论文

- 格式:docx

- 大小:20.31 KB

- 文档页数:6

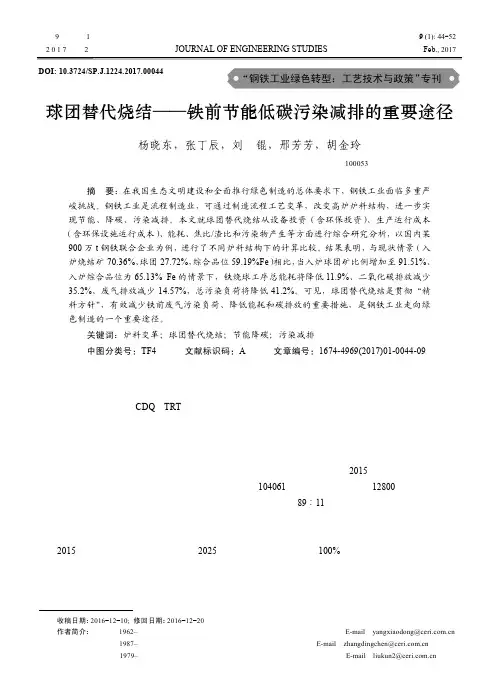

第9卷 第1期 工程研究——跨学科视野中的工程9 (1): 44-522017年2月JOURNAL OF ENGINEERING STUDIES Feb., 2017收稿日期: 2016-12-10; 修回日期: 2016-12-20作者简介:杨晓东(1962–),男,教授级高工,主要从事钢铁行业节能环保技术咨询工作。

E-mail :yangxiaodong@张丁辰(1987–),男,工程师,主要从事钢铁行业环境影响评价工作。

E-mail :zhangdingchen@ DOI: 10.3724/SP.J.1224.2017.00044球团替代烧结——铁前节能低碳污染减排的重要途径杨晓东,张丁辰,刘 锟,邢芳芳,胡金玲(北京京诚嘉宇环境科技有限公司 冶金清洁生产技术中心,北京 100053)摘 要:在我国生态文明建设和全面推行绿色制造的总体要求下,钢铁工业面临多重严峻挑战。

钢铁工业是流程制造业,可通过制造流程工艺变革,改变高炉炉料结构,进一步实现节能、降碳、污染减排。

本文就球团替代烧结从设备投资(含环保投资)、生产运行成本(含环保设施运行成本)、能耗、焦比/渣比和污染物产生等方面进行综合研究分析,以国内某900万t 钢铁联合企业为例,进行了不同炉料结构下的计算比较。

结果表明,与现状情景(入炉烧结矿70.36%、球团27.72%,综合品位59.19%Fe )相比,当入炉球团矿比例增加至91.51%、入炉综合品位为65.13% Fe 的情景下,铁烧球工序总能耗将降低11.9%、二氧化碳排放减少35.2%、废气排放减少14.57%,总污染负荷将降低41.2%。

可见,球团替代烧结是贯彻“精料方针”,有效减少铁前废气污染负荷、降低能耗和碳排放的重要措施,是钢铁工业走向绿色制造的一个重要途径。

关键词:炉料变革;球团替代烧结;节能降碳;污染减排中图分类号:TF4 文献标识码:A 文章编号:1674-4969(2017)01-0044-09进入二十一世纪,我国钢铁工业加快淘汰落后,在设备大型化、连续化、自动化方面取得长足进步,大型节能技术CDQ 、TRT 等的广泛应用以及设施封闭高效除尘和烟气脱硫脱硝技术的采用,使得行业节能环保面貌显著改善。

球团在高炉冶炼中的作用嘿,朋友!今天咱来聊聊球团在高炉冶炼里那些超厉害的作用。

我有个叔叔在钢铁厂工作,有一次我去厂里找他玩,那可真是开了眼。

我看到高炉那边在进行冶炼作业,红红的火光特别壮观。

叔叔就跟我讲起了球团的事儿。

他说啊,有一回高炉出了点小问题,铁水的产量和质量都不太理想。

大家就开始找原因,后来发现是球团这一块有点小状况。

你看啊,球团就像一个个小战士,排着队进入高炉这个“战场”。

优质的球团呢,首先它的粒度均匀得很。

我看到他们检测球团粒度的时候,就像在挑水果一样仔细。

那些球团大小都差不多,叔叔告诉我,如果粒度不均匀,小的球团就会像调皮的小孩,一下子就钻到高炉的缝隙里去了,然后把通风的路给堵住一部分。

就好比我们呼吸的时候,鼻子被堵住了一点,那肯定不舒服啊。

高炉也是一样,这样就会影响它“呼吸”,也就是通风效果。

而通风不好,里面的燃料燃烧就不充分,铁水产量自然就上不去啦。

球团的强度也很重要哦。

我看到有个工人拿着一个球团,用力捏了捏,然后跟旁边的人说这个强度不错。

叔叔说要是球团强度不够,在被运送到高炉的过程中,就会像脆弱的饼干一样碎掉。

碎掉的球团粉末混在里面,会让高炉里面的透气性变得更差。

就像我们在一堆棉花里呼吸,肯定很费劲。

而且啊,还会影响铁水的质量呢。

还有啊,球团的化学成分也得合适。

就像我们做饭要放合适的调料一样。

合适的化学成分能让球团在高炉里更好地和其他原料发生反应。

叔叔给我举了个例子,说有一次因为球团里的某种成分稍微多了一点,结果高炉里就像发生了一场小“战争”,反应变得很不稳定。

铁水的温度也不好控制,工人师傅们忙得焦头烂额的。

所以啊,球团在高炉冶炼里的作用可太大了。

从进入高炉开始,就像一个小卫士一样,守护着整个冶炼过程,让我们能炼出又多又好的铁水。

这小小的球团,可真是有着大大的能量呢!下次有机会,我还要来看看这些神奇的球团是怎么工作的。

宣钢烧结矿、球团矿冶金性能简析1烧结矿宣钢烧结矿是一种无机矿物,在熔化过程中由烧结剂参与控制转变,是混合物、合金和金属合金中常用的物料。

高纯度无定形铁矿一般由活性焦矿与熟石灰和助剂经烧结成,储存稳定性好。

宣钢无机烧结矿经过系统的加工,粒度大、形状与均匀度好,比表面积大,多曝气用价格合理,可作为冶金材料来使用。

2冶金性能1、抗热性:宣钢烧结矿由熔渣和可熔材料混合而成,抗热性优异,无明显软化变形,熔点高。

2、耐腐蚀性:经多次烧结处理后,其耐腐蚀性比较强,在1200-1300℃的复杂环境中可抵抗熔蚀,使用寿命长。

3、结晶性:由于宣钢烧结矿中有多种还原剂,对渗碳和凝固度都有很大影响,可以使材料获得良好的结晶性。

4、可焊性:是一种中等焊接矿,可用节热焊接、重熔焊接等方式进行焊接;可焊性也不错,用gcr13材料进行焊接,抗拉断焊接位及船弧焊接位的强度都比较高。

3球团矿宣钢球团矿又称球墨铸铁,是以铁、碳、硅等元素为基本成分的灰色球团矿。

球团矿由无定型铁矿、活性焦粉和一定量的助焦剂(烧结剂和助剂)烧结而成,抗热性、耐磨性、热膨胀性均非常优异,具有良好的商业价值。

4冶金性能1、抗拉强度:宣钢球团矿具有极高的抗拉强度,比一般铸铁的强度高出20%,抗拉强度在4千毫米拉伸时可达每平方毫米120兆帕。

2、抗老化性:宣钢球团矿具有良好的抗老化性,可在负荷较大的情况下耐久使用,在高温的环境中,能起到抗氧化保护作用,不受腐蚀影响。

3、耐热性:宣钢球团矿具有良好的耐热性,它能在1000℃以上工作温度,特别是用它制造的模具具有良好的耐热性,能有效提高加工质量,降低模具使用成本。

4、耐腐蚀性:宣钢球团矿具有良好的耐腐蚀性,能在1000℃以上的环境中发挥出良好的耐腐蚀性,特别是在碱性环境中拥有很好的耐腐蚀性,使材料能够长期服役。

以上就是宣钢烧结矿、球团矿冶金性能的简析,可以看出宣钢的烧结矿和球团矿都具有抗热性、耐腐蚀性以及耐热性等优秀的冶金性能,可大大提高金属加工的质量,为企业带来更大的效益。

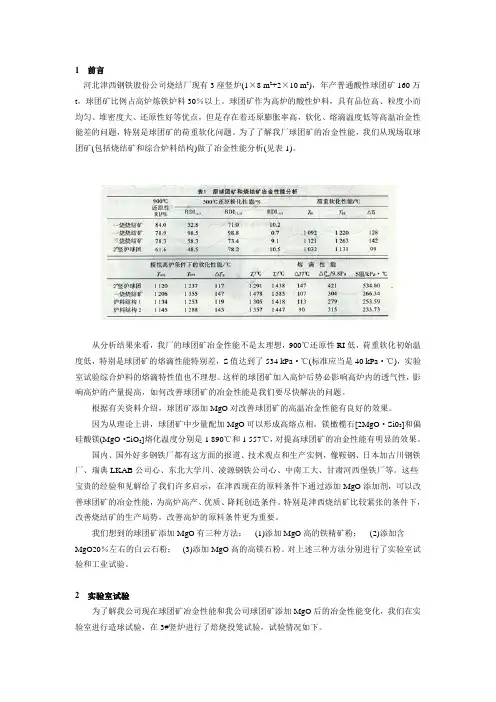

1 前言河北津西钢铁股份公司烧结厂现有3座竖炉(1×8 m2+2×10 m2),年产普通酸性球团矿160万t,球团矿比例占高炉炼铁炉料30%以上。

球团矿作为高炉的酸性炉料,具有品位高、粒度小而均匀、堆密度大、还原性好等优点,但是存在着还原膨胀率高,软化、熔滴温度低等高温冶金性能差的问题,特别是球团矿的荷重软化问题。

为了了解我厂球团矿的冶金性能,我们从现场取球团矿(包括烧结矿和综合炉料结构)做了冶金性能分析(见表1)。

从分析结果来看,我厂的球团矿冶金性能不是太理想,900℃还原性RI低,荷重软化初始温度低,特别是球团矿的熔滴性能特别差,S值达到了534 kPa·℃(标准应当是40 kPa·℃),实验室试验综合炉料的熔滴特性值也不理想。

这样的球团矿加入高炉后势必影响高炉内的透气性,影响高炉的产量提高,如何改善球团矿的冶金性能是我们要尽快解决的问题。

根据有关资料介绍,球团矿添加MgO对改善球团矿的高温冶金性能有良好的效果。

因为从理论上讲,球团矿中少量配加MgO可以形成高熔点相,镁橄榄石[2MgO·Si02]和偏硅酸镁(MgO·SiO2]熔化温度分别是1 890℃和1 557℃,对提高球团矿的冶金性能有明显的效果。

国内、国外好多钢铁厂都有这方面的报道、技术观点和生产实例,像鞍钢、日本加古川钢铁厂、瑞典LKA B公司心、东北大学川、凌源钢铁公司心、中南工大、甘肃河西堡铁厂等。

这些宝贵的经验和见解给了我们许多启示,在津西现在的原料条件下通过添加MgO添加剂,可以改善球团矿的冶金性能,为高炉高产、优质、降耗创造条件。

特别是津西烧结矿比较紧张的条件下,改善烧结矿的生产局势,改善高炉的原料条件更为重要。

我们想到的球团矿添加MgO有三种方法:(1)添加MgO高的铁精矿粉;(2)添加含MgO20%左右的白云石粉;(3)添加MgO高的高镁石粉。

对上述三种方法分别进行了实验室试验和工业试验。

我国球团矿生产发展的现状和建议球团矿具有强度好、粒度均匀、形状规则、含铁品位高、还原性好等优点,在高炉冶炼中可起到增产节焦、改善炼铁技术经济指标、降低生铁成本、提高经济效益的作用。

为适应钢铁工业快速发展、高炉精料技术和合理炉料结构的要求,近年来,球团矿作为优质原料得到青睐和高度重视,一些钢铁厂正在积极筹建或扩大球团矿产能。

球团矿是含铁炉料发展最快的原料。

据统计,在世界炉料的新增产能中,球团矿产能明显提高。

目前,我国年产球团矿5000万吨左右,占高炉炉料比例13%左右,球团矿使用比例未达到高炉综合炉料优化的比例。

我国有37家企业63座竖炉生产球团矿(绝大多数为8m2竖炉,最小4m2,最大16m2),总容积566.5 m2,生产球团矿3170万吨左右,2座带式焙烧机(包钢162 m2和鞍钢321.6 m2),生产球团矿330万吨左右;14套链箅机—回转窑(首钢Φ4.7m×35.Om 和Φ5.9m×38.0m、承德Φ3.5m×30.0m、新兴铸管公司Φ3.5m×30.0m、鞍钢弓矿一球Φ6.lm×40.0m和弓矿二球Φ6.1 m×40.0 m、武钢程潮Φ5.0m×33.0m、柳钢Φ5.O m×33.0m、昆钢Φ5.0 m×33.0 m、攀钢Φ5.0 m×33.O m、莱钢矿建Φ3.2 m×26m和Φ4.O m×30 m、鲁南矿业Φ4.0 m×30 m和莱芜矿业Φ4.O m×30 m),生产球团矿1500万吨左右。

目前,我国竖炉球团工艺占65%左右,为中小型企业球团矿生产的主体工艺,这符合我国资源和企业规模偏小特点。

中小企业及地方骨干企业规模多为100~300万吨,建2~3座竖炉即可满足高炉合理炉料结构的要求,此外建竖炉具有投资省、周期短、见效快等特点,还可充分利用自产富余的高炉煤气,但竖炉单机(台)产量低,生产规模小,产品的品质难以满足大型高炉冶炼要求。

球团矿抗压强度对其冶金性能的影响摘要:球团矿具有品位高、粒变均匀、还原性好、常温抗压强度高等优点。

但在高炉中的堆角小、还原膨胀率大及在高温下易相互粘结,因此,大大限制了它在高炉炉料中的使用比例。

球团矿是强化高炉炼铁必不可少的优质炉料,目前缺乏对球团矿质量综合评价的方法,导致在优化高炉炉料的选择上缺乏科学依据。

本文介绍了球团矿的生产现状、出现问题及发展趋势,进一步提高炼铁生产的技术经济指标。

关键词:球团矿;生产现状;发展趋势我国在具有足够造球能力条件下,通过严格控制造球操作,就有可能生产出小直径的球团矿、维持足够窄的粒度范围,来保证焙烧过程中良好的透气性和保证高炉冶炼中良好的还原性。

同时随着钢铁生产技术的发展,对炉料提出了越来越严格的要求。

因而对高品位的优质球团矿的需求越来越大,目前来看已显得十分迫切。

为此我们应当努力,科学地促进我国球团矿生产的发展。

一、球团矿生产的现状我国球团矿生产有很大的发展,在国家产业政策的支持和有识之士的努力下,在短短的时间内建成了几千万吨的生产能力。

绝大部分采用先进的链篦机—回转窑工艺,且大型化发展速度很快,单窑年生产能力从几十万吨到几百万吨,技术装备水平有了极大的进步。

而上世纪末仅建成了两个带式焙烧机工厂,年生产能力不到400万吨;链篦机—回转窑球团的生产能力仅有100万吨左右;另外还有竖炉球团矿二三十座,生产能力在800万吨左右。

二、球团矿焙烧试验1、生球团的准备。

造球时,膨润土配比为1.2%,时间为12min,生球经8-15mm方筛筛分后,供下一步的试验使用。

2、焙烧试验。

球团矿的预热焙烧在卧式管炉中进行,气氛为自然通风。

焙烧时将烘干好的球团放在小瓷舟内推送至管炉中,按规定的温度进行焙烧。

为获得不同抗压强度的球团,对预热及焙烧工艺参数进行了相应调整,不同预热及焙烧工艺参数对应的成品球团抗压强度不同。

三、球团矿生产中出现的问题1、小型球团厂数量太多。

100万吨/年以下的球团生产线有30多条,落后的竖炉球团生产线有60多条。

高炉块矿代替部分球团矿的研究李涛涛(西安建筑科技大学华清学院,冶金工程,710043)摘要:通过对高炉入炉含铁炉料进行还原性、低温还原粉化及熔滴性能的试验研究, 分析各种入炉原料的冶金性能和块矿对炉料的冶金性能的影响,指出在当前原料条件下,高炉炉料结构中提高块矿比例的可行性。

关键词:高炉;原料;块矿;球团矿Analysis of lump ore instead ofpart of the pellet ore for BFLi Taotao(The metallurgical engineering of huaqing college, Xi'an University of architecture and Technology,710043) Abstract: Through laboratory experiment on reducibility of iron material degradation during low temperature reduction and melting dropping index, the metallurgical properties of iron material were analyzed and the optimized burden structure was established and proved by production.Key Words:blast furnace;iron material;lump ore;pellet ore1 前言目前,我国钢铁产能已严重过剩,并有进一步恶化的趋势.钢铁产品价格的竞争已进入白热化,并将长期惨烈地持续下去。

因此,实现低成本炼铁是钢铁企业今后能否生存和发展的重要决定因素”[1]。

合理的矿料结构是高炉获得最大经济效益的基础之一:一是要求所使用的铁矿是最经济的,二是要求各种铁矿的配比最优。

1989.白几第l期烧结球团论铁矿石(烧结矿、球团矿)一软化、熔化、滴落测试方法和基本参数的选择包头钢铁公司钢研所付式要本文讨论了铁矿石(烧结矿、球团矿)的高退性能(软熔、滴落)的侧试方法和从本参数的选择。

高炉冶炼的基本参数包括:还原气氛、沮度、煤气压力与流速、煤气成份、炉料负荷、矿石粒度、料层高度、试样质t(m)等作了较详细的论述,同时简单介绍一r国外各种测试装置并为今后制定标准方法提出了初步设想。

1高炉冶炼的基本技术参数高炉冶炼中最墓本的儿个技术参数是:l)还原气氛;2)高2益(从200‘(二下2200℃);3)有较高的煤气流速;4)炉料承受自身的负荷压强;5)变化着的煤气成分等。

1)还原气氛。

一切高炉中的反应都在还原气‘氛中进行。

表1、表2的软化,熔化温度表明,在没有还原的条件下,烧结矿的碱度越高,软化和熔化温度(收缩40%时的温度可以近似地看作熔化开始温度)就越低。

可是在还原条件下,情况正好相反,烧结矿(Cao/510:在o~1.8范围时)的碱度越高,熔化温度也越简。

表3是一组酸性球团矿的熔化温度的数据。

也说明球团矿的熔化温度与还原状况有关。

一般来说,还原率越高,熔化温度也越局。

山此可见,比较准确地说,软熔滴落性能的测定是在荷重还原下的软熔滴落性能的测定。

2)温度分布曲线。

大体上来说,高炉内从纵向(轴向)来看是反S形曲线状的温度分布。

通过高炉实测和高炉解剖资料的计算,得出基本数据如表4。

大体上,200~900℃属于上部热交换区,升温速度约为20~20℃/min;900~1100℃属热呆滞区,升温速度很小,1100℃至1500℃左右是软熔区,升温速度约为3~5‘C/min。

3)炉内煤气压力与流速。

高炉内的煤气压力并不很大,不过是1~2个大气压,就烧结矿在级化气氛中的荷,软化1‘!表1烧结矿孩度Cao/510:软化开始沮度,℃收缩40纬之沮度,℃107010401025130512801285970960915126012451225(烧结矿510:6.0~5.4%,A]:033.0~4.1%)·4.2989年第1期烧结矿在还原条件下的熔化沮度{’]表2 1100℃,90分钟预还原1200℃,90分钟预还原C扭0510,还原度%熔化始℃熔化终℃CaO510:还原度%熔化始℃熔化终℃25。

高炉应用冷固球团工业试验报告1、前言由于高炉原材料—普通矿山资源日渐枯竭,块矿供应越来越紧张,增加了生铁原料成本。

利用某钢厂渣铁粉经球磨---磁选后回收的渣铁磁选粉及高炉烟囱灰等熟料为主要原料生产的冷固球团代替现现用的普通块矿是解决当前普通块矿资源短缺的有效途径。

为了考察高炉配加冷固球团的冶炼效果,为公司决策提供依据,在某铁厂开展了冷固球团代替普通块矿的工业试验。

2、试验原材料2.1、球磨铁精矿粉(钢渣铁经磁选处理)2.2、热结球团筛下粉2.3、经脱C、Pb、Zn 处理后的高炉烟囱灰其成份如下表:(表1)2.4 冷固球团性能比较由于冷固球团是通过人工造块(粒度为45╳40╳30)而成,并且未经过高温焙烧,其性能与烧结矿、氧化球团矿、天然块矿均有差异。

从表2可看出:(1)冶金性能冷固球团的低温还原指标为5.96%,中温还原指标为81.06%,其指标优于烧结矿、氧化球团矿,与某块矿基本相当。

(2)机械强度由于生产条件的限制,致使本次试验用冷固球团强度指标很不均匀,养护条件好的球团转鼓强度可达到80%以上(比例约占40%),差的强度仅为35%左右(比例约占30%),综合下来整个冷固球团平均强度约在60%左右,均低于烧结矿和氧化球团矿。

(3)粒度冷固球团粒度为45╳40╳30(长宽高)的扁椭球体,相对其它炉料,粒度适中、均匀。

冷固球团与其他它炉料性能比较(表2)3、入炉试验结果及分析3.1 高炉操作及冶炼特征与基准期相比,试验的矿石角度增大,焦炭内圈减少一圈,外圈不变,配合焦炭负荷变轻,发展中心气流,抑制边缘气流。

3.1.1 料柱透气性试验比基准期风量增加,压差略有下降,透气性指数有所提高。

风量、风压对称,高炉下料顺畅。

3.1.2 炉缸工作状况试验期间严格控制(Ti)在0.16-0.32%范围。

稳定负荷,风温,确保炉缸活跃,热量充沛。

渣铁流畅,渣中带铁少,炉缸工作均匀。

3.2 主要技术经济指标对比3.2.1 综合入炉品位基准期、试验1期、试验2期的炉料结构分别为:基准期烧结矿69%+氧化球团矿25.8%+某块矿5.2%+ 冷固球团 0试验1期烧结矿 51.9%+氧化球团矿23.53%+某块矿4.57%+冷固球团20%试验2期烧结矿 48.13%+氧化球团矿22.02%+某块矿4.85%+冷固球团25% 3.2.2 铁水质量基准期和试验期铁水化学成分见下表 (单位%)试验1期、试验2期与基准期相比,配冷固球团后,可提高铁水V含量,对其它指标影响不大。

球团粘结剂是钢铁行业加工球团矿的关键性辅助原料,它的性能优劣直接关系着焙烧球团

的质量好坏。

采用该粘结剂冷固球团原有设备不用改造,可解决现有铁矿粉原料及含铁尘泥粉料再利用方法耗能高、工序复杂或不能大批量转化利用等技术问题。

球团粘结剂不仅适用于炼铁矿粉原料、二氧化钛、二氧化锰等金属的成型造粒,同时适用

于钢铁企业废弃物的成型造粒(如高炉炉尘、轧钢皮、铁屑、沉泥、返矿、除尘布袋料、

钢渣、硫酸渣、钢渣、炼钢除尘灰及其它含铁粉料),均可达到烧结或高炉应用要求。

改

变了铁矿球团的长期采用膨润土作粘结剂,降低品位,球团强度低,粉化率高等问题。

球

团粘结剂具有粘结力强、球团强度、高降低球团矿焙烧温度、缩短焙烧时间,焙烧性能好、

提高球团矿品位;降低成本等特点。

南钢使用高比例球团矿的实践

南钢使用高比例球团矿的实践

近年来,南钢因其突出的专业技术以及对质量的追求而成为中国最具代表性的

钢铁生产企业之一,因其多年来全心致力于钢铁的科技研发,其前景也越来越令人期待。

令人惊喜的是,近期,南钢正式使用了高比例球团矿,这将有利于南钢进一步提高和完善产品质量。

相较于传统铁矿,高比例球团矿是一种专业用于钢铁生产的新型矿石,其中球

团内碳含量一般更高,因此能够有效保证钢的硬度和强度的提高,这种新型的矿石会比传统的矿石。

此外,它还具有高熔点、高热稳定性、耐热和耐腐蚀性等优良性能,这对于有效延长了产品使用寿命大有裨益。

尽管高比例球团矿所具有的优势已经得到了大家的认可,但由于其价格较昂贵,也有另一部分经济可行性令投资者在使用上保持谨慎。

但由于南钢实施的高比例球团矿,不仅能够有效提高南钢的产品质量,还可以节省能耗,受到了国内外的广泛认可。

经过南钢的科学研究,通过运用高比例球团矿,有效增加产品的质量硬度、强

度和耐热性,这将有利于提高南钢的技术制造水平,并因此获得更多客户的认可与支持。

同时,这也为客户提供了更可靠的产品,并受到国内外客户的一致认可。

南钢使用高比例球团矿的实践,为客户提供的产品的质量和性能上提供了新的

选择,在保证产品质量的同时,也给客户带来了更多的便利。

南钢的这种使用球团矿的实践,便是另一个钢铁行业的创新,它将会为更多客户带来更多的便利,更安全的用钢体验。

高块矿比高炉炉料的冶金性能研究摘要:以某钢铁集团不锈钢事业部炼铁厂的烧结矿、球团矿、PB矿及纽曼矿为原料,采用中温还原和低温还原粉化测定方法及改进的熔滴性能测定法,研究高块矿比(15%~25%,质量分数)炉料的还原性、低温还原粉化性及熔滴性能。

关键词:块矿;还原性;熔滴性;低温还原粉化性近年来,随着铁矿石的价格不断攀升及炼铁技术的不断进步,提高价格较低的块矿比例成为提高企业竞争力的主要手段。

由于块矿的冶金性能比烧结矿和球团矿差,如果大幅度提高块矿的比例(质量分数在20%以上),就会出现炉料还原性变差、低温还原粉化率提高及熔滴性变差等现象,严重时会阻碍高炉的顺行,恶化冶炼指标。

国内对块矿质量分数在20%以上的炉料冶金性能研究较少,因此,对块矿质量分数在20%以上的炉料冶金性能进行研究是进一步提高国内高块矿使用比例的必要措施。

1实验1.1实验原料实验原料来自该不锈钢炼铁厂,分别是烧结矿、球团矿以及国内大部分企业常用的块矿纽曼矿和PB矿,成分及烧损率见表l。

1.2实验方法含铁炉料的热态冶金性能主要包括中温还原、低温还原粉化和熔融滴落性能等。

铁矿石还原性能采用国标GB/T13241—1991铁矿石还原性的测定方法,低温还原粉化性能采用GB/T13242—1991铁矿石低温粉化试验静态还原后使用冷转鼓的方法。

目前国内外对熔滴实验尚未明确的标准,实验室常用的方法主要分为两类:一类是实验原料不经过预还原处理,实验过程中通入还原性气体(成分与还原实验气体成分相同);另一类是将实验原料预还原(一般还原度为60%),实验中仅通入N2。

对于铁矿石熔融滴落性能的测定,本实验在第一类实验方法的基础上,结合炉料在高炉内不同温度区间下所受压力和还原气氛的差异,制定与高炉实际内部环境相近的实验温度制度和气体成分,具体见表2。

1.3实验方案分别采用4种单矿和6种混合矿进行实验,PB块矿与纽曼块矿在混合矿中的质量分数分别为15%,20%,25%,测定其还原性能、熔滴性能。

球团矿在冶金中的作用球团矿是一种由粉状矿石经过球团化处理后制成的球形矿块,广泛应用于冶金行业中。

球团矿由于其具有优异的物理化学性质,被广泛地用作冶金生产的主要原料。

一些重要的冶金工业,如钢铁、铁合金、炼铜等工业,都需要大量的球团矿来进行生产。

1. 作为高品质铁矿料的主要来源:球团矿是冶金工业中使用最为广泛的铁矿料之一。

球团矿中含有较高的铁、硅和钙等元素,在经过冶炼和烧结等过程中,可以通过还原反应转化成铁。

与其他种类的铁矿料相比,球团矿的铁含量较高,且矿物成分均匀,所以在冶金生产中被广泛使用。

2. 降低生产成本:球团矿经过球团化处理后形成球形矿块,形状规则、密度均匀,不易熔化和儿、氧化,在冶炼过程中易于控制和管理,可以促进生产效率的提高,同时也可以降低生产成本。

3. 改善烧结性能:球团矿经过球团化处理后,表面积减小,容易形成良好的烧结状态,提高烧结硬度和稳定性。

同时,球团矿中的钙和硅等元素可以促进烧结反应的进行,从而提高烧结效率。

4. 促进环保:球团矿的使用可以促进环保,这主要是因为球团矿在冶炼过程中熔化温度较高,可以减少废气排放,降低对环境的破坏。

此外,球团化过程也可以使铁矿粉末减少粉尘污染,有助于改善生产环境。

5. 提高产品质量:球团矿质量好,含铁量高、瓷质矿含量低、烧结良性等优点,可以提高冶金生产的产品质量,从而提高市场竞争力。

球团矿可以用于生产各种高品质铁合金、铸铁和钢铁等冶金产品,同时也可以用于其它工业领域。

球团矿的使用,可以让企业在市场竞争中更有优势。

综上所述,球团矿在冶金工业中有着广泛的应用价值,它可以提高冶金产品的品质,降低生产成本,同时也有利于环保和生产安全。

钢铁厂冷压块与球团矿冶金性能对比-冶金工业论文-工业论文

——文章均为WORD文档,下载后可直接编辑使用亦可打印——

摘要:冶金工业生产领域里,由于对减排的政策要求越来越高,企业内部循环无聊的处理日渐成为一个人们课题。

冷固成型技术尽管发展有一定局限,但如果能与固废处理相结合,可以发挥更大的社会和经济效益,形成高效的循环经济新技术。

本项目通过对冷压球(块)的冶金性能对比研究,分析了作为高炉入炉原料的可行性,对钢铁企业循环物料的资源化利用开拓了新的途径。

关键词:冷压块;复合粘接剂;高炉应用;冶金性能

烧结矿和球团作为高炉炼铁生产的主要入炉原料,其自身的质量对于高炉炼铁而言具有很大的影响。

近年来,由于钢铁行业竞争激烈,为了降低成本节约资源,必不可少的需要使用一些低成本的铁矿石,

这就造成烧结矿的冶金性能不稳定、强度差。

重庆臻焱节能环保科技有限公司在开发出专利技术后,在汉钢进行了冷压块的生产实践,取得很好的效果。

但为了了解冷压块在生产过程中的作用机理,专门委托第三方科研机构进行了冷压块与常规使用的球团矿的冶金性能对比研究,进一步明确该项技术在实际使用中的价值。

矿石的冶金性能是评价各类炼铁原料冶炼适应性价值的标准,通常再用的指标包括低温还原粉化、还原性、热爆裂性能、荷重软化特性等指标,这些指标的测试方法都有相应的标准进行规定。

冷压块的低温还原粉化和还原性都有见诸报道的研究结论,因此本次研究的重点主要是爆裂性和荷重软化特性研究。

1研究方法

1.1荷重软化特性实验

目前对于荷重软化性能的实验方法国内没有统一的标准,不过通

行的方法是试样在荷重状态下连续通还原气体并升温,同时连续测定位移变化获得试样随温度升高的收缩曲线,定义位移收缩10%为软化开始温度,压差最高对应的温度为软化终了温度。

同时根据获得的压差变化定义熔融开始温度和熔融终了温度。

铁矿石高温熔滴、软熔性能是影响高炉炉内情况,炉料的正常运行及煤气流的合理分布的重要性质。

本实验是模拟高炉内软熔带条件,测定铁矿石的高温软熔性能,分析铁矿石在高温还原软熔过程中料层有关性能变化,为高炉冶炼提供参考依据。

1.2热爆裂指数检验方法

块矿热爆裂指数检测方法筛分粒度20~25mm的试样,称重500g 试样,在100~110℃干燥至少12h,保留粒度20~25mm的样品并在100~110℃继续干燥至少2h得到检测试样;将石墨坩埚加热至700℃,恒温保持至少20min后将检测试样放入石墨坩埚中并盖上坩埚盖,至少30min后取出并冷却至室温;计算热爆裂指数DI-6.3测得石墨坩埚中的产品质量为m1,测得粒度小于6.3mm的产品质量为m2,热爆裂指数DI-6.3以实验结束后小于6.3mm的质量百分数定义。

2数据分析

2.1高炉工艺对入炉原料冶金性能的要求

研究重点集中在荷重软化特性与爆裂温度两个冶金性能指标。

目前国内对入炉矿石的冶金性能要求均为非强制性的,官方标准是“YB/T421-2014铁烧结矿”对人造富矿的冶金性能进行了规定,但并未涉及荷重软化特性和热爆裂指数。

而“GB50427-2008高炉炼铁工艺设计规范”也主要是针对特大型高炉,规定了热爆裂指数小于1%,也未涉及矿石的荷重软化特性。

鉴于目前生产现状,行业内有一些基本的冶金性能约束条件杯采用。

一般对荷重软化指标,人为开始软化温度不低于1100℃,软化区间不大于100℃为宜。

热爆裂指数一般应小于10%,如热爆裂指数超过10%,则对应块矿的添加比例不超过15%。

2.2冷压块的冶金性能分析

表1是对本次所用矿石试样的抗压强度进行了测定,球团的抗压强度平均值达到了2526N/个球,完全能够满足高炉使用的要求。

通常情况下1000M3级别的高炉,抗压强度1500~2500N/个球都是可以接受的。

但是可以看到,压块的强度就要偏低一些,但是考虑的压块的入炉比例比较低,如果规定一个严格的控制上限应该也能满足冶炼要求。

表2是荷重软化特性的指标测定。

从冶炼的角度来说,荷重软化特性主要描述了高炉原料间接还原的区间大小和软融带的厚度,工艺上希望间接还原区间大一些、软融带薄一些,则既能保证高炉化学能利用水平,又能保证顺行维持高产条件。

参照球团矿的荷重软化数据,压块球的开始软化温度要略低一些,距离一般要求的下限温度(1100℃)也差了34℃,软化区间高于球团矿。

因此综合来看,压块是可以作为炉料进行入炉冶炼的,但是应该限制比例使用。

表3是本次实验研究获得的对比样热爆裂指数测定数据。

数据表明压块的热爆裂指数远远大于球团矿,这跟冷固压块技术采用的符合粘结剂有一定关系。

3结语

综合以上数据,结合冷固压块在生产实际中的一些情况,得到以下结论:(1)冷固压块技术是一个相对比较成熟的技术,在冶金企业处理一些循化料并参与一些工艺环节,是可行的。

(2)实践种利用特殊的粘结剂对钢铁厂的循环料进行冷固处理,经过测定冶金性能表明,基本能够满足高炉冶炼的要求,但是通过与球团的冶金性能进行对比,差距仍然是存在的。

因此,在实际生产过程中应予以限制使用。

(3)该项研究工作要有进一步深入研究的必要,因为在减排的要求下,将企业循环料高效使用的要求会更加迫切。