板坯切割红外定尺

- 格式:pdf

- 大小:2.85 MB

- 文档页数:30

红外定尺是应用红外检测的原理吗什么是红外定尺红外定尺是一种利用红外热像仪或红外相机进行测量和诊断的技术,它通过测量物体表面的红外辐射来获得表面温度的分布情况,并通过图像采集和图像处理技术将其转换成可见图像。

红外定尺在工业、建筑、医疗、冶金等领域有广泛的应用。

红外检测的原理红外检测是利用物体发射、吸收、反射或传导的红外辐射来检测物体的特性和变化的技术。

红外辐射是指物体在热运动过程中发出的电磁辐射,它的波长位于可见光和微波之间。

红外辐射的强度和分布可以反映物体的温度和表面特性,因此可以通过对红外辐射的检测来获取相关的信息。

红外定尺和红外检测的关系红外定尺是应用红外检测的一种常见方法。

红外热像仪或红外相机作为红外定尺的工具,通过检测物体表面的红外辐射来获得其温度分布。

在红外定尺过程中,红外热像仪或红外相机会将红外辐射转换成电子信号,再经过图像处理和编码,最终生成可见图像或红外图像。

红外定尺所采用的红外检测原理可以包括以下几种:1.热辐射法:利用物体表面的红外辐射特性来测量物体温度的分布。

物体温度越高,其红外辐射强度越大。

2.热传导法:通过物体内部的热传导来测量物体温度的分布。

热传导法适用于测量被覆盖或被遮挡的物体表面温度。

3.热对流法:利用物体表面的对流现象来测量物体温度的分布。

对流现象一般发生在流体或气体周围,因此热对流法适用于测量液体和气体的温度分布。

4.热辐射和热传导法相结合:在某些特殊情况下,红外定尺可以同时采用热辐射和热传导法来获取更精确的温度分布信息。

红外定尺的应用领域红外定尺在各个领域都有广泛的应用。

以下是红外定尺的几个主要应用领域:1.工业领域:红外定尺常用于工业设备和部件的故障诊断和预测性维护。

通过检测设备表面的温度分布,可以及时发现异常热点,避免设备故障和事故的发生。

2.建筑领域:红外定尺可以用于建筑的能耗评估和热漏斗检测。

通过检测建筑物表面的温度分布,可以分析建筑物的节能潜力和隐患,并优化建筑物的热工性能。

中板生产工艺简介生产工艺流程:倍尺板坯入库→板坯切割→定尺板坯入库→板坯上料→板坯入炉→板坯加热→板坯出炉→板坯粗除鳞→轧制(精除鳞)→钢板冷却(ADCO)→(热分段剪分段)→钢板矫直→冷床空冷→钢板上下表面检查(修磨)→钢板切边→钢板切头尾、定尺、取样→钢板标印→成品收集→成品入库→(探伤)→入库。

1、板坯切割倍尺板坯入库时温度通常在500~600℃,需要冷却到200℃以下才能进行二次切割,二次切割使用焦炉煤气与管道氧气,用切割小车进行。

倍尺板坯入库时长度为3.8~5.5m,不能直接入炉,切割后的定尺板坯长度1.9~2.75m,可以入炉轧制。

2、定尺板坯入库切割后的板坯按照要求在定尺库码放,根据生产计划安排情况准备投入使用。

3、板坯上料准备好的定尺板坯根据生产计划安排情况,严格按照顺序吊运到垛板台,由板坯推出机推送到入炉辊道,由冷金属检测器检测到,产生一个板号(跟踪号),对应到PDI录入数据,开始实施自动跟踪。

4、板坯入炉推送到入炉辊道的板坯根据出炉情况依次被入炉推钢机推入加热炉。

正常情况下使用两座加热炉进行生产,同时加热四排料,并严格按照板号自动跟踪。

5、板坯加热室温下入炉的板坯经加热炉加热到1100~1200℃,方可用于轧制。

中板工序目前使用的加热炉包括使用高炉焦炉混合煤气及纯高炉煤气两种炉型,酒钢中板正常使用两座六段连续推钢式加热炉,单炉小时加热能力90吨,装备了从ABB公司引进的加热炉仪表控制系统(FICS)和最佳化燃烧控制系统(FOCS),该控制系统实现了二级控制,在使加热炉处于最经济的运行状态下,可以保证板坯出炉温度与目标值不超过10℃。

为保证钢板厚度控制的精确和自动化轧钢奠定了基础。

6、板坯出炉加热好的板坯根据轧制情况按照固定的顺序由加热炉运送到出炉辊道,使用的设备是出钢机,出钢机动作时出钢机先伸入炉内,将钢坯从滑轨抬升后运出炉外,降落在出炉辊道,避免了钢坯对出炉辊道的巨大冲击。

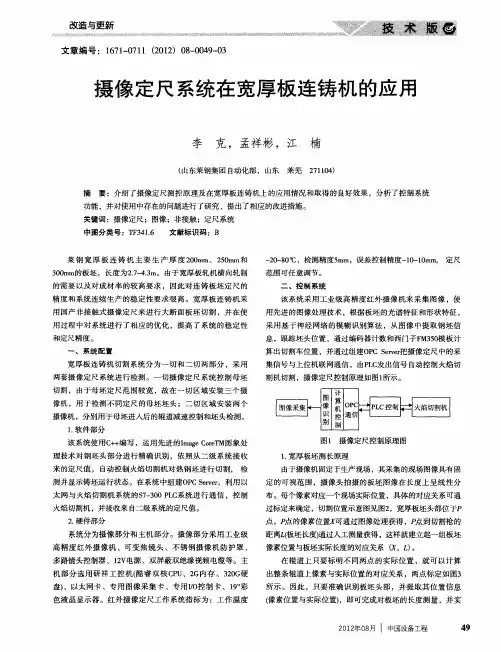

自动红外摄像定尺测量控制系统的应用张涛【期刊名称】《《天津冶金》》【年(卷),期】2019(000)0z1【总页数】3页(P64-66)【关键词】红外摄像; 定尺; 测量; 控制系统【作者】张涛【作者单位】天津钢铁集团有限公司天津300301【正文语种】中文0 引言目前国内钢厂前期同类在线二切设备大都采用定尺挡板的定尺测量方法,但由于硬性接触回弹等原因,会在一定程度上造成定尺测量精度上的误差。

非接触式红外定尺测量方法对于在线控制输送辊道的减速、启动、停止是一种较好的选择,实现了测量铸坯的长度和自动定尺切割。

该方法能够减少操作人员的劳动强度,大幅提高了剪切精度、效率以及自动化程度,降低了成本。

1 系统简介1.1 系统设计北京中远通公司开发的BoardCut V2.0是一套智能化、高效率、可精确测量的在线二切自动定尺测长控制系统,其功能强大,具有自适应功能,与火焰切割机控制系统融为一体,操作极其简单方便。

该系统应用先进的面阵图像处理技术和半导体激光器,通过摄像机远距离采集运动钢坯的图像信息,计算机对图像信息进行模式识别程序处理,形成操作信息,并转换为规定格式的电信号,以便通过执行机构对热钢坯进行测长和切割,可取代限位开关自动控制辊道的减速、启动、停止。

即使在最为恶劣和板坯温度变化不定的环境下,仍能保证稳定测量精度[1]。

系统由以下几个部分组成:(1)高性能工业控制计算机。

(2)新型高分辨率的面阵摄像机(两台用于测长处理,一台用于二切处理),水平分辨率可达2350线,以水平摄像范围3m为例,其水平分辨率最高为1.2mm/像素。

(3)一套高速图象采集处理模块(与摄像机单独匹配)。

(4)一套激光测长设备。

作为二切图象分析辅助手段,无论板坯是热坯还是冷坯,确保测量定位准确。

(5)一套切割控制管理软件。

(6)一套数据库管理系统。

1.2 工作原理当激光射到钢坯上时,计算机测量数值(比定尺略长)从定尺长度往下减少,当减到+5~10mm内,系统发送停止信号给PLC让辊道停下,再由切割车进行微调,如图1所示。

温馨小提示:本文主要介绍的是关于板坯连铸生产工艺流程的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇板坯连铸生产工艺流程能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

板坯连铸生产工艺流程(大纲)一、板坯连铸生产工艺概述1.1板坯连铸工艺简介1.2板坯连铸工艺的发展历程二、板坯连铸生产原料及设备2.1原料准备2.1.1铁水预处理2.1.2铸造原料的选择2.2板坯连铸设备2.2.1铸机类型及结构2.2.2连铸机的主要部件三、板坯连铸生产工艺流程3.1铸造准备3.1.1铸机调试3.1.2铸造参数设定3.2铸造过程3.2.1铁水浇注3.2.2板坯成型及冷却3.3铸后处理3.3.1切割定尺3.3.2表面检查及修磨3.3.3打印标识四、板坯连铸生产质量控制4.1质量影响因素4.1.1铸造参数控制4.1.2设备状况及维护4.2质量检测及处理4.2.1板坯表面缺陷检测4.2.2内部质量检测4.2.3缺陷处理及质量控制五、板坯连铸生产安全与环保5.1安全措施5.1.1设备安全操作规程5.1.2事故应急预案5.2环保措施5.2.1废气处理5.2.2废水处理5.2.3固废处理六、板坯连铸生产发展趋势6.1技术创新6.2市场前景6.3绿色生产与智能制造一、板坯连铸生产工艺概述板坯连铸生产工艺概述:1.1板坯连铸工艺简介:板坯连铸工艺是一种将熔融金属从炉子中取出并直接浇铸成板坯的工艺。

该工艺在钢铁、有色金属等行业中得到了广泛的应用。

亿鑫北京中远通红外定尺切割系统说明书亿鑫中远通红外定尺切割系统,是一款集合特性繁密的现代化机械

自动设备,在小型化,智能化,可信赖,可靠性以及一致性等方面表

现出色,在红外定尺切割行业中居于领先地位,此款红外定尺切割系

统可以满足客户不同的要求。

亿鑫中远通红外定尺切割系统主要由电磁阀、激光头、罩体、压力表

和DCS控制器等部件组成。

其中,电磁阀安装在激光头之前,负责控

制激光头开启,可以有效的提高切割精确度。

激光头的设计具有超快

的脉冲重复频率,保证良好的切割性能,而且可以自动校准节点位置,准确的重新定位切割轮廓。

罩体的整体外观美观大方,内部空间紧密,可以安装多种配件,直观地显示出激光输出状态,压力表可以控制加

工压力,增强精确度。

最后是DCS控制器,使用可视化操作系统,可

以更加容易地编写程序,切割质量更加可靠,生产效率更高。

亿鑫中远通红外定尺切割系统具有如下特点:

1、高精度:激光头的脉冲重复频率是传统切割方式的十倍,可以在可

控范围内实现高度精度的切割制作。

2、高速度:由于它采用红外定尺切割技术,具有良好的发热快速的切

割速度,比传统方式快许多。

3、实时监测:系统采用智能监测系统,能够提供准确的实时在线监测

数据,避免由质量问题产生的可能性。

4、可靠性:本系统采用进口元件,具有良好的故障率低,可靠性高,

可以满足用户对产品创造更高的价值的要求。

5、省电:系统具有节能节电的优势,能够在一定范围内有效的控制能源消耗。

总之,亿鑫中远通红外定尺切割系统具有良好的性能,深受业界各方喜爱,为众多客户提供出色的红外定尺切割服务,开创了红外定尺切割行业的新时代。

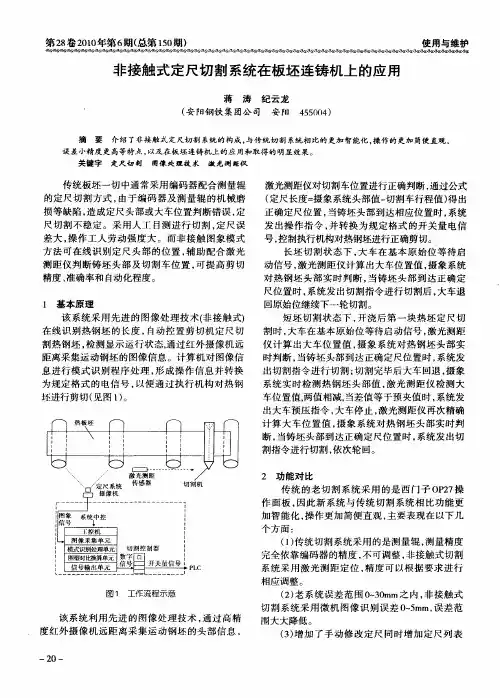

方坯自动定尺切割系统作者:杜奇超张卫娟来源:《沿海企业与科技》2009年第08期[摘要]文章论述红外摄像自动定尺控制系统的工作原理及其在方坯连铸机上的应用。

[关键词]切割;定尺;红外摄像[作者简介]杜奇超,安阳钢铁集团公司第一炼钢厂机修一车间工程师,研究方向:冶金自动化控制,河南安阳455004:张卫娟,安阳钢铁集团公司第二炼钢厂机修车间助理工程师,研究方向:冶金设备及流体控制,河南安阳,455004[中图分类号]TP274[文献标识码]A[文章编号]1007-7723(2009)08-0024-0002一、前言随着钢材市场竞争日趋激烈,对连铸坯外形尺寸的要求也越来越严格。

尤其是150 × 150规格的方坯,对棒、线材生产影响较大,以往铸坯的切割长度不能满足要求。

决定对定尺控制系统进行改造,使得改造后铸坯的长度误差控制在±15mm的范围内。

二、改造前的控制方式(一)碰球控制方式的原理其原理如图1所示:当铸坯与碰球接触的瞬间,220V电源经继电器的线圈、导线、碰球、铸坯、辊道和大地相通,形成电气回路,使继电器吸合,其常开触电闭合,输出切割信号。

(二)碰球控制存在的问题1.导线、绝缘装置在高温、水蒸汽的环境下。

容易误发信号。

2.碰球生锈后,与铸坯接触时,可能不发切割信号。

3.因现场环境恶劣,当导线、绝缘装置出现老化故障时,不能及时处理。

4.铸坯的定尺是固定的,浇铸过程中不能更换。

三、红外摄像定尺控制系统碰球控制误差大、精度低,工作不可靠,难以满足工艺要求,决定采用红外摄像自动定尺控制系统进行改造。

该系统采用非接触的摄像法,通过检测显示器上铸坯头的亮度值,由软件处理后发出切割信号,具有很高的可靠性。

其工作原理图如图2所示。

(一)红外摄像自动定尺系统的工作过程摄像头捕捉到的图像信号,通过图像采集及加速卡传到计算机,在显示器上显现出来,调节摄像头的光圈与焦距,使屏幕在没有铸坯时呈黑屏。

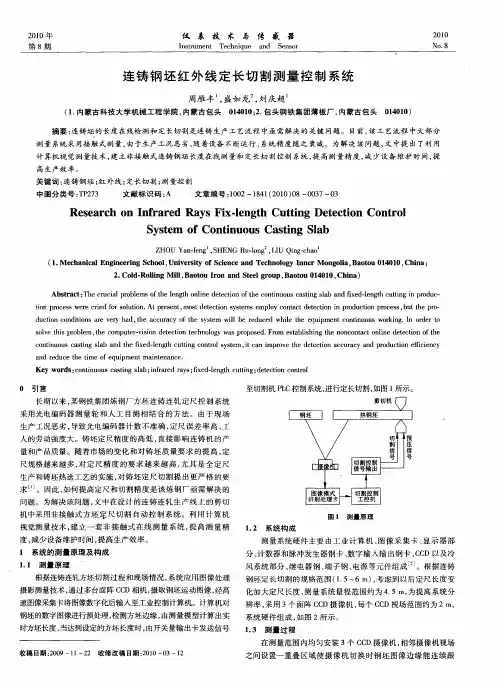

第20卷第11期 2010年11月中国冶金China M etallurg yV ol.20,N o.11N ovember 2010红外摄像定尺切割系统在板坯连铸中的应用朴喜彬, 刘成虎, 杨立安(日照钢铁有限公司第二炼钢厂,山东日照276806)摘 要:板坯切割精度一直是要提高的重要指标之一。

日钢5号板坯机采用红外摄像定尺切割系统,该系统以摄像机作为传感器,采用图像处理技术,通过组建O PC Server 实现与工业网络的数据通讯,由PL C 控制火焰切割机完成定尺的切割。

此系统极大地提高了板坯的切割精度、降低了成本、降低了劳动强度、满足了工艺要求。

关键词:红外摄像定尺;图像处理;O PC;PL C;火焰切割机中图分类号:T G 333.2 文献标志码:A 文章编号:1006 9356(2010)11 0026 03Application of Infrared Camera to Length Cutting Systemin Slab Continuous CastingPIA O Xi bin, LIU Cheng hu, YAN G Li an(N o.2Steelmaking Plant,Rizhao Ir on and Steel Company,R izhao 276806,Shandong,China)Abstract:T he slab cutt ing accur acy has a lw ays been o ne o f the g oals need to impro ved.N o.5slab of Rizhao Steel has adopted the infra red camera to length cutting sy st em,w hich used camer a as a sensor ,using imag e pr ocessing technolog y,fo rming the OP C Server to com plete communications w ith industria l netw or ks,and complete t he slab customization lengt h cutting by the PL C contr olled flame cut ting machine.T he sy stem has g reatly improv ed the pre cisio n of the slab custo mizat ion leng th cutt ing with reduced costs,reduced labo r intensity,and which has met the technolog ical r equirements.Key words:inf rared camera to length;image pro cessing;O PC;PL C;f lame cutt ing machine作者简介:朴喜彬(1985-),男,大学本科,工程师; E mail :piaoxibin1985@; 收稿日期:2009 12 11在钢铁冶金行业中大都存在高温、噪声、粉尘等工作环境。

BoardCut2008用户指南版本V7.0(通用版本)北京中远通科技有限公司2008年3月软件简介BoardCut2008是我公司非接触式自动板坯定尺系统的最新版本。

该系统采用了全新的自动识别与跟踪算法,与老版本的板坯系统相比,剪切精度高,抗干扰能力强,运行更加稳定可靠,提高了铸坯产量和质量,新系统统有强大的数据库管理功能,并可以根据用户的特殊需要进行定制开发。

单屏主界面双屏幕主界面目录一、全程标定二、规格输入三、定尺修改四、定尺微调五、修改计数数量六、钢种管理七、操作班管理八、数据查询九、系统参数设置十、视频调节十一、铸机信息十二、模拟调试十三、设置PLC参数十四、与PLC连接网络状态检查附录:A、标尺细节显示/隐藏B、通讯协议C、硬连线信号说明全程标定一、一、全程标定1、点击“标定”按钮进入全程标定状态,将出现标定提示区域,提示标定线情况。

2、按照下面的操作方式移动和标定。

1)按“-”往左移动标定线A点(同时按住Ctrl或Shift键可以加快移动速度)。

2)2)按“+”往右移动标定线A点(同时按住Ctrl或Shift键可以加快移动速度)。

3)按“<-”往左移动标定线B点(同时按住Ctrl或Shift键可以加快移动速度)。

4)按“->”往右移动标定线B点(同时按住Ctrl或Shift键可以加快移动速度)。

5)将标定线AB移动到适当位置后,按“S”键可以输入新标定。

如果标定线位置错误,系统将弹出无法输入标定的错误提示,如下图:6)将标定线AB的A点移动到某个已有标定上(标定显示变为紫红色),按“K”键可以删除当前标定。

(标定点被选中后,标定文字变为紫红色)7)按“Shift+K”删除当前摄象机的全部标定,系统将提示用户。

(使用时千万要注意!)8)按“Ctrl+Shift+K”删除所有摄象机的标定,系统将提示用户。

(使用时千万要注意!)9)按“Ctrl+Shift+F12”改变当前摄象机的标定方向,改变方向时,此摄象机所有标定自动调换位置。

(使用时千万要注意!)3、在“窗口1视频源”处,按“1”“2”“3”“4”“5”“6”按钮,选择不同的摄象机进行标定。

4、按“完成”按钮结束全程标定。

A.最佳标定效果1)取一块合适的冷坯,在其标面每间隔500毫米用粉笔垂直绘制一条明显的刻度线(线要清晰,粗细<5mm)。

2)将冷坯吊上需要标定的辊道中间,使冷坯与辊道保持平行。

3)调整冷坯位置,确保需要标定的摄象机能看到冷坯上所需要标定范围内的刻度线。

4)移动标定线AB,它于摄象机中所看到的第一个刻度线重合。

5)量出摄象机中所看到的第一个刻度线距离火切枪枪口的直线距离,将其作为第一个标定值,输入标定系统。

6)依次移动标定线AB,使其与第二、第三、...等其他刻度线重合,依次输入这些位置火切枪枪口的直线距离值到标定系统中。

B.标定注意事项:1)全程标定必须在火切机位于切割零点时进行操作。

2)全程标定时,以火切机切割枪口位置作为零点进行标定,所有标定点的标定值都表示当前位置到火切枪口的距离值。

3)全程标定时,所有需要标定的屏幕必须标定两组标定点或更多。

4)全程标定时,相临两个摄象机之间的标定必须首尾重合,例如:#1,#2,#3摄象机标定后,#1摄象机最后一个标定必须与#2摄象机第一个标定是同一位置同一标定值,#2摄象机最后一个标定必须与#3摄象机第一个标定是同一位置同一标定值,其他的依次类推。

5)为了达到比较理想的切割精度,每个摄象机的标定范围最好限制在2米~2.5米范围内。

6)在标定过程中不能出现标定混乱情况,所谓混乱是指以下情况:(1)屏幕无标定或只有一个标定点。

(2)摄象机标定不连续,例如只标了#1和3#摄象机,#2号摄象机没标定。

(3)相临摄象机之间首尾未重合或出现重叠。

比如#1和#2摄象机,假如#1号摄象机最后一个标定小于#2摄象机的第一个标定,则称为未重合;如果#1号摄象机最后一个标定大于#2摄象机第一个标定,则称为重叠;这两种情况将影响使用,绝对禁止出现。

规格输入二、规格输入二、规格输入用于修改铸坯的规格参数,修改方法为:1、鼠标双击屏幕左侧“铸坯宽度”或“铸坯厚度”后面的黄色数字,将弹出“断面管理”对话框。

2、在“断面管理”对话框中可以选择新断面,新增断面和删除不需要的断面。

点“增加新断面”按钮,将可以输入新的断面:定尺修改三、定尺修改三、鼠标双击屏幕下方“本地定尺”下方的黄色数字,将弹出“输入新定尺”对话框。

“输入新定尺”对话框根据设置不同有下面两种形式:A.热坯定尺输入B.冷态定尺输入在“输入新定尺”对话框中可以输入当前规格下的新定尺(同时可以调整预压位置)。

倍尺模式输入指在输入定尺过程中按照冷坯倍尺方式输入定尺块长度,由软件根据内定公式自动计算出需要切割的热坯长度。

BoardCut2008分两种定尺输入模式。

方式一、热坯长度输入由操作工直接输入热坯长度进行切割,在此模式下不使用公式计算,完全按照操作工输入进行切割。

方式二、冷态倍尺模式输入在输入新定尺对话框中,勾选“输入倍尺(冷态)方式”就进入倍尺模式输入。

由操作工根据所选择的倍尺方式,然后按照内定公式进行计算。

公式入下:1)单倍尺=(第一块铸坯长度+第一块铸坯公差)*热缩比+单倍尺割缝系数*割缝2)倍尺=(第一块铸坯长度+公差+第二块铸坯长度+第二块铸坯公差)*热缩比+二倍尺割缝系数*割缝3)倍尺=(第一块铸坯长度+公差+第二块铸坯长度+第二块铸坯公差+第三块铸坯长度+第三块铸坯公差)*热缩比+三倍尺割缝系数*割缝注:当单块铸坯长度小于等于公差选择界限(比如3200毫米)时,铸坯公差选择小公差,否则选大公差。

点修改参数按钮可以修改冷坯倍尺计算公式参数:尺微调四、定尺微调四、定如果在切割过程中,发现切割后的坯子长度与定尺存在较大误差(大于允许值),则可以使用定尺微调来控制误差大小。

1、点击屏幕下方的“微调”按钮,进入微调状态。

2、在微调状态下可以用两种方法来进行误差修正。

方式一:按“+”键和“-”键来增加或减少定尺长度,每次按一次调整为1毫米。

注意:按住Ctrl+“+”/“-”键,每次调整为2毫米。

同时按住Shift+“+”/“-”键,每次调整为5毫米。

方式二:直接用鼠标双击屏幕下方“误差补偿”下方的黄色数字,将弹出“输入定尺微调”对话框,在此对话框中可以输入定尺误差修正数值(单位为毫米),如果希望切短一些,输入负修正值,如果希望切长些,输入正修正值。

3、微调完毕后点“完成”按钮,完成微调。

五、五、修改修改修改计计数数量鼠标双击屏幕右边“计数”右边的黄色数字,将弹出“修改计数显示”对话框,再此对话框中可修改计数显示。

注意:此修改主要用于显示部分的数据清零操作。

种管理六、钢种管理六、钢鼠标双击屏幕右边“钢种”右边的黄色数字,将弹出“钢种管理”对话框,再此对话框中可修改钢种信息,管理钢种。

1、在列表中选择一个钢种后,点“更换钢种”按钮,即可更换当前钢种。

2、在列表中选择一个钢种后,点“更换密度”按钮,即可改变当前钢种的密度。

3、点“编辑钢种”按钮,弹出“钢种编辑”对话框。

1)点“新增钢种”按钮,可以增加新钢种。

2)选择列表中的一个钢种后,点“删除钢种”,可以删除当前选的钢种。

3)点“清空钢种”按钮,可删除所有钢种。

4)点“退出”按钮,退出钢种编辑。

操作班管理七、操作班管理七、鼠标双击屏幕上方“班次”“操作员”处(如:),将弹出“改变班次”对话框,再此对话框中可修改当前班次和操作员。

1、下拉列表中选择一个操作员后,点“确定”按钮,将完成换班操作。

2、点“班次管理”按钮,弹出班次管理对话框。

3、点“增加操作人员”按钮后,即可输入新增加的人员:4、点“增加完成”按钮即可将新增加的人员输入到班次表中。

5、在班次管理对话框左边的列表中选择不需要的操作员,然后点“删除所选操作员”按钮,即可删除之。

注意:当前操作员不可被删除!八、数据查询鼠标双击屏幕下方“数据查询”按钮,将弹出“数据查询”对话框,可以查询生产数据。

点“查询统计”按钮,弹出查询设置对话框设置好查询条件后,点“开始查询”按钮,即可完成查询。

统参数设置九、系统参数设置九、系鼠标双击屏幕下方“设置”按钮,将弹出“系统设置”对话框,可以设置系统的运行参数。

一)算法参数1、头部分算法(针对每个视频源需要单独设置)算法A:普通算法,需要设置头部的阀值,此值应该等于最暗的热坯亮度。

算法B:动态算法,需要设置头部的阀差,此值默认为80,如果现场出现不跟踪情况,应该将此值调低一些。

2、尾部算法(针对每个视频源需要单独设置)算法A:普通算法,需要设置头部的阀值,此值应该等于最暗的热坯亮度。

算法B:动态算法,需要设置头部的阀差,此值默认为80,如果现场出现不跟踪情况,应该将此值调低一些。

3、灵敏度:每个算法都有头部灵敏度和尾部灵敏度设置,灵敏度数值越小表示系统越灵敏,但抗干扰能力越差,一般情况下,头部灵敏度默认50,尾部灵敏度默认20,此参数不建议修改。

4、使用PLC连接选项此选项用于设置是否使用PLC传来的切割车位置、切割开始和切割完毕信号参与控制,如果不选择此项,则坯尾判断就只能用“在原地等待坯尾(适合长定尺)”方式。

如果选择此项目,则还可以选择“切点前等坯尾选项(适合短定尺)”算法。

如果大车需要在任意点切割且现场可以接入大车位置信号与切割完毕信号,则建议使用此选项,如果大车每次都能回零位,而且是切长尺,则建议不要用此项。

5、上位机控制选项此选项如果选择只有在“使用PLC连接”才可选择使用,在使用“上位机控制”时,定尺软件跟踪坯头,并将坯头位置(距离大车原位切点的距离)以及当前坯长(坯头到当前切割车切枪口的直线距离)实时通过OPC单元传送给火切机PLC,火切机自己控制切割,在主压下后将“开始切割”传送给定尺软件,定尺软件停止对坯头的跟踪,进入等待切断状态,火切机PLC在切断铸坯松夹后(大车静止1~3秒时)将“切割完毕”信号传送给定尺软件,定尺软件将跟踪线移动到切割断附近(与切割枪保持跟踪起点偏移设置的距离),跟踪线将跟随大车后退,寻找当前坯尾和下一坯头。

特别注意:因为此功能下切割信号时火切机PLC根据网络读取的坯头位置自己发出的,由于存在这网络延时,定尺软件只能保证跟踪头部的准确性,无法确定最终切割精度。

所以,不建议用户使用这种方式。

6、切点前等坯尾选项(适合短定尺)如果切割定尺过短,或者每次切割过程中切割车移动距离过长(切割车出现在摄象机屏幕中遮挡了预压线和定尺线),则需要使用“切点前等坯尾”功能,此功能与“在原地等待坯尾(适合长定尺)”只能选其中一个。

在使用“切点前等坯尾”功能时,定尺软件必须接收大车位置信息,并建议将运行延时间设置成10秒以下,切割延时设置至少3秒。