全自动钢筋切割加工生产线的设计

- 格式:docx

- 大小:36.90 KB

- 文档页数:2

可调速钢筋弯曲机的设计摘要:钢材弯曲加工在产业生产中占领十分关键的位置。

目前,我国管材弯曲主要采用手动控制方式,效率低、精度差、劳动力要求高。

由于自动化的程度在不断提高,对管材弯曲设备提出了更高的要求。

全自动管材弯曲生产线应运而生。

变速弯曲机是管道管材弯曲的关键设备。

钢弯管机的工作性能及生产特点可根据不同的转速进行调整。

本文通过这点设计了一种既方便,又小型的变速弯曲机,机械传动,半自动变速弯曲机。

本设计主要是为了满足生产需要,达到节约劳动力,用时时间少,生产速度快和生产质量好的目的。

建筑空间小,使用相对方便,简单小巧。

该机主要由扭矩,气体,原材料储存架,传动机构和电控系统等组成。

发动机通过带传动驱动涡轮减速机,然后通过传动轴和齿轮传动旋转模式。

关键词:钢制高速弯曲机;电控;弯曲半径;引言:随着我国城市化和高铁建立的疾速发展,钢筋的用量越来越大,因此,钢筋的弯曲是一项非常关键的工艺过程。

而如今,钢筋弯曲的方法很多。

他们成型方法不同,有卷材弯曲,板料弯曲和非成型弯曲,也分为冷弯型和热弯型两种加热方式。

根据材料的不同,可以将不同的材料分类为带芯的弯曲钢板和无芯的弯曲钢板,有些还可以通过别的弯曲加工来达到规定的形状需求,或者是降低弯制的工艺困难。

由于钢筋弯曲后主要用于各种建筑中,近年来出现了各种钢筋弯曲机来代替人工钢筋。

高效精密的钢筋折弯机可以大大提高企业生产管理效率和施工技术质量。

目前国内钢材折弯机设计普遍体积大、重量重、折弯角度不准确、自动化程度低。

随着建设项目现代化指标的确定,对设备提出了更高的要求。

研究开发更加自动化、精确的钢管折弯机是未来钢材加工设备的重要发展方向之一。

近年来,我国一直在研究改善各场地的基础设施建设。

建设项目数量与日俱增。

作为大多数建筑项目中的重要材料,钢筋对于工艺加工设备必然具备广阔良好的市场。

国内用人的成本正在上升,有人说雇佣工人很难。

人工搬运钢筋是一项高强度劳动且低效的方式,这也给机器取代人工作业提供了机会。

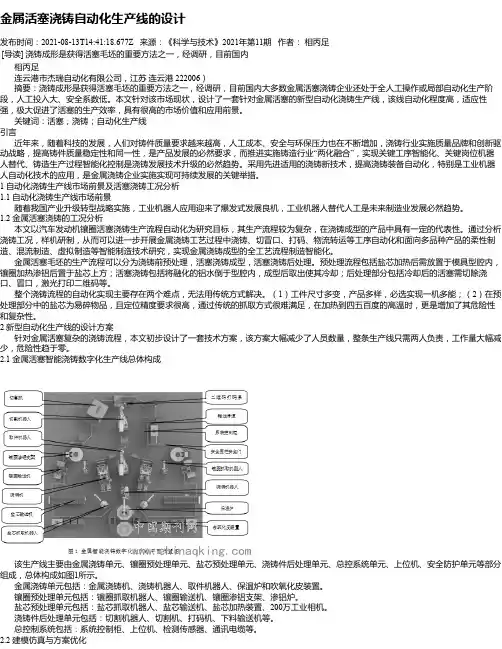

金属活塞浇铸自动化生产线的设计发布时间:2021-08-13T14:41:18.677Z 来源:《科学与技术》2021年第11期作者:相丙足[导读] 浇铸成形是获得活塞毛坯的重要方法之一,经调研,目前国内相丙足连云港市杰瑞自动化有限公司,江苏连云港 222006)摘要:浇铸成形是获得活塞毛坯的重要方法之一,经调研,目前国内大多数金属活塞浇铸企业还处于全人工操作或局部自动化生产阶段,人工投入大、安全系数低。

本文针对该市场现状,设计了一套针对金属活塞的新型自动化浇铸生产线,该线自动化程度高,适应性强,极大促进了活塞的生产效率,具有很高的市场价值和应用前景。

关键词:活塞;浇铸;自动化生产线引言近年来,随着科技的发展,人们对铸件质量要求越来越高,人工成本、安全与环保压力也在不断增加,浇铸行业实施质量品牌和创新驱动战略,提高铸件质量稳定性和同一性,是产品发展的必然要求,而推进实施铸造行业“两化融合”,实现关键工序智能化、关键岗位机器人替代、铸造生产过程智能化控制是浇铸发展技术升级的必然趋势。

采用先进适用的浇铸新技术,提高浇铸装备自动化,特别是工业机器人自动化技术的应用,是金属浇铸企业实施实现可持续发展的关键举措。

1 自动化浇铸生产线市场前景及活塞浇铸工况分析1.1 自动化浇铸生产线市场前景随着我国产业升级转型战略实施,工业机器人应用迎来了爆发式发展良机,工业机器人替代人工是未来制造业发展必然趋势。

1.2 金属活塞浇铸的工况分析本文以汽车发动机镶圈活塞浇铸生产流程自动化为研究目标,其生产流程较为复杂,在浇铸成型的产品中具有一定的代表性。

通过分析浇铸工况,样机研制,从而可以进一步开展金属浇铸工艺过程中浇铸、切冒口、打码、物流转运等工序自动化和面向多品种产品的柔性制造、混流制造、虚拟制造等智能制造技术研究,实现金属浇铸成型的全工艺流程制造智能化。

金属活塞毛坯的生产流程可以分为浇铸前预处理,活塞浇铸成型,活塞浇铸后处理。

编号无锡太湖学院毕业设计(论文) 题目:自动切管机及送料机构设计信机 系机械工程及自动化 专业学 号: *******学生姓名: 刘 赞指导教师: 高汉华 (职称:副教授 )(职称: )2013年 5月 25日无锡太湖学院本科毕业设计(论文)诚 信 承 诺 书本人郑重声明:所呈交的毕业设计(论文) 自动切管机及 送料机构设计 是本人在导师的指导下独立进行研究所取得的 成果,其内容除了在毕业设计(论文)中特别加以标注引用,表 示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集 体已发表或撰写的成果作品。

班 级: 机械 96学 号: 0923267作者姓名:2013 年 5 月 25 日无锡太湖学院信 机 系 机械工程及自动化 专业毕 业 设 计论 文 任 务书一、题目及专题:1、题目自动切管机及送料机构设计2、专题二、课题来源及选题依据课题来源于生产实际。

切管机在许多制造行业中占有举足轻重的地位, 他可以将传统的 手工作业转变成批量生产,其生产效率可以大幅度提高,工人劳动强 度显著降低,更为重要的是产品质量有了显著的提高。

因此在许多制 造行业中切管机得到了广泛的应用。

某机车车辆厂, 每天都要切割大量 50~60 mm材料为 Q235 的金 属管,现需设计制造一台切管机。

1.切管尺寸范围:50~60 mm。

2.切管力:F=3500N。

3.切管时滚筒转速:70r/min。

三、本设计(论文或其他)应达到的要求:1.通过该设计使学生熟悉机械设计的一般思路。

2.使学生掌握机械设计的方法和技巧。

3. 通过设计巩固机械制图、金属材料、机械设计基础等课程的知 识。

4.完成自动切管机方案设计、主要部件的参数计算。

5.完成标准件的选用。

6.完成零、部件图 8 张以上。

7.完成自动切管机总装图 1 张。

8.撰写毕业说明书一份。

①计算正确完整,文字简洁通顺,书写整齐清晰。

②论文中所引用的公式和数据应注明出处。

③论文字数不少于 1.5 万字。

钢筋工程创优加工方案一、加工设备的优化为了提高钢筋加工的生产效率和质量,可以采用先进的数控设备来进行加工。

数控设备可以根据设计图纸精确地进行加工,确保钢筋的尺寸和形状符合要求。

另外,数控设备的使用也可以减少人工操作,降低人为误差的可能性,提高生产效率。

二、加工工艺的优化1. 制定严格的生产工艺标准,包括原材料的选用、加工方法、检验要求等。

通过制定严格的标准,可以保证钢筋的质量稳定,降低次品率。

2. 进行科学的加工工艺优化。

通过分析现有的加工工艺,找出其中存在的问题和瓶颈,制定相应的改进措施。

比如,可以通过优化切割、弯曲、焊接等工艺流程,提高加工效率和质量。

三、质量控制的优化1. 强化对原材料的质量检验。

严格把控原材料的质量,确保钢筋的合格率和稳定性。

2. 进行全程质量追踪和记录。

对每一批次的生产过程进行全程跟踪和记录,及时发现和处理问题,减少次品的产生。

3. 实施全面的质量管理。

建立健全的质量管理体系,包括质量目标的设定、责任人的明确、员工的培训等,确保质量管理工作得到有效的实施。

四、技术人员的培训和提升1. 加强对技术人员的培训。

通过不断学习和提升,培养出一支具有丰富经验和较高技术水平的团队,为钢筋加工提供更为专业的技术支持。

2. 加强技术人员的沟通协作。

鼓励技术人员之间的交流和合作,共同解决加工过程中的难题,提高工作效率。

五、环保措施的落实在钢筋加工过程中,要重视环保工作。

采用清洁生产技术,严格控制废气、废水和废渣的排放,做好环境保护工作,确保加工过程符合环保标准。

六、安全生产的重视安全生产是企业的基本责任和义务。

要加强对员工的安全教育和培训,提高员工的安全意识和技能,确保生产过程中的安全生产。

七、与设计院的合作加强与设计院的沟通和合作,充分理解设计要求和标准规范,确保加工过程中符合设计要求,提高加工质量。

结语以上是钢筋工程创优加工方案的一些建议,通过优化加工设备、加工工艺、质量控制、技术人员培训、环保措施和安全生产等方面的工作,可以提高钢筋工程的质量和效率,为建筑工程的安全和稳定提供强有力的保障。

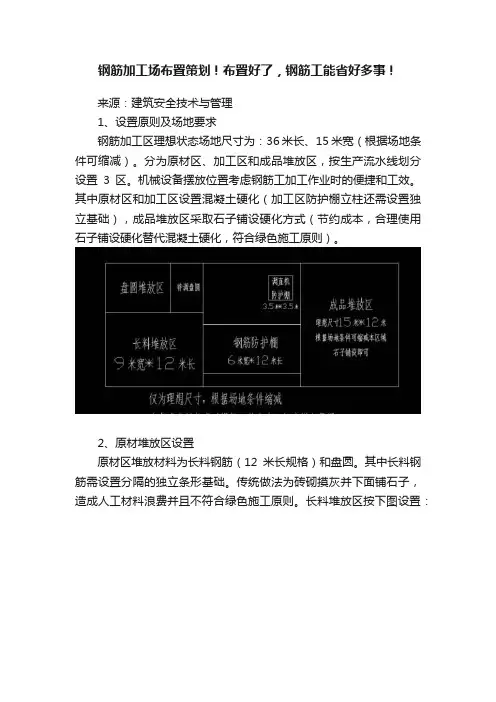

钢筋加工场布置策划!布置好了,钢筋工能省好多事!来源:建筑安全技术与管理1、设置原则及场地要求钢筋加工区理想状态场地尺寸为:36米长、15米宽(根据场地条件可缩减)。

分为原材区、加工区和成品堆放区,按生产流水线划分设置3区。

机械设备摆放位置考虑钢筋工加工作业时的便捷和工效。

其中原材区和加工区设置混凝土硬化(加工区防护棚立柱还需设置独立基础),成品堆放区采取石子铺设硬化方式(节约成本,合理使用石子铺设硬化替代混凝土硬化,符合绿色施工原则)。

2、原材堆放区设置原材区堆放材料为长料钢筋(12米长规格)和盘圆。

其中长料钢筋需设置分隔的独立条形基础。

传统做法为砖砌摸灰并下面铺石子,造成人工材料浪费并且不符合绿色施工原则。

长料堆放区按下图设置:立柱侧面焊接钢板,槽钢与立柱侧面钢板螺栓连接。

重复周转使用。

一般项目常用钢筋规格为:直径12/14/16/18/20/22/25共计7种规格钢筋,长料堆放区设置7个间隔,每个立柱间隔宽1.3米,立柱高0.7米。

当遇到项目存在直径28/30的钢筋时,相应增加间隔数量。

前后排距离2米,共设置4排,共计8米,长料前后两端探出2米距离(上图)前后排距离3米,共设置3排,共计9米,长料前后两端探出1.5米距离(下图)长料堆放区侧面6米宽12米长区域为盘圆堆放区。

一般钢筋加工过程中需要塔吊辅助吊运盘圆和长料,一般将盘圆按2.5吨考虑。

原料区布置需参考塔吊吊重曲线图进行定位。

以中联重科TC5610型号塔吊为例(下图)(一般按2倍率a=2考虑),吊重在2.5吨需保证原料区在大臂25米到30米区间。

3、加工区设置3.1钢筋防护棚做法各个项目、各个单位钢筋防护棚做法不一致,但上图单立柱做法是最合理、空间利用最充分的做法。

3.2防护棚内机械设备布置编号1:弯曲机;编号2:切断机;编号3:备用切断机(也可改为其他设备);编号4:弯箍机;编号5:调直机;编号A-D为各机械设备操作台。

因各种设备型号品牌不一致,尺寸不一,上图仅为相对位置示意图,现场摆设时实地调整。

自动化焊接生产线规划方案自动化焊接生产线是一种应用自动化技术的焊接生产线,通过机器人或其他自动化设备来完成焊接工作,以提高生产效率、质量稳定性和工作环境的安全性。

下面是一个自动化焊接生产线的规划方案,包括设备选型、工序规划、人员培训等方面的内容。

一、设备选型1.焊接机器人:选择适合焊接操作的机器人,根据所需的焊接工艺和质量要求,选择具备相应焊接能力和灵活性的机器人。

2.焊接电源:根据焊接材料和工艺要求,选择适合的焊接电源,确保焊接质量和稳定性。

3.可编程控制器(PLC):用于控制焊接生产线的各个部分,实现自动化操作和控制。

4.自动送料机:用于将焊接件自动送到焊接位置,提高生产效率。

5.自动检测设备:用于对焊接质量进行检测和监控,保证焊接质量的稳定性。

二、工序规划1.材料准备:将焊接材料按照规定的尺寸和质量要求进行准备和分类,方便后续的焊接操作。

2.工件定位:通过送料机将焊接件送到焊接位置,并进行准确定位,确保焊接位置的精度和一致性。

3.焊接操作:由焊接机器人完成焊接操作,确保焊接质量和效率。

4.检测与修复:通过自动检测设备对焊接质量进行实时监控,如有不良焊接,自动进行修复,减少人力介入。

5.清洁与包装:对焊接件进行清洁和包装,准备下一步工序或出厂。

三、人员培训1.操作培训:对焊接机器人和自动化设备的操作进行培训,掌握设备的使用方法和操作技巧。

2.维护培训:对设备的日常维护和保养进行培训,提高设备的寿命和稳定性。

3.安全培训:对焊接生产线的安全操作规程进行培训,提高员工的安全意识和应急处理能力。

4.技术培训:对焊接工艺和质量管理进行培训,提高操作员的焊接技术和质量控制能力。

四、效果评估建立完善的评估机制,对自动化焊接生产线的效果进行评估和优化。

可从生产效率、质量稳定性、人力节约和安全环保等方面进行评估,并针对评估结果进行相应的改进和调整。

通过上述的设备选型、工序规划、人员培训和效果评估等方面的规划,可以建立一条高效、稳定、安全的自动化焊接生产线,提高生产效率,降低生产成本,并提供更稳定的焊接质量。

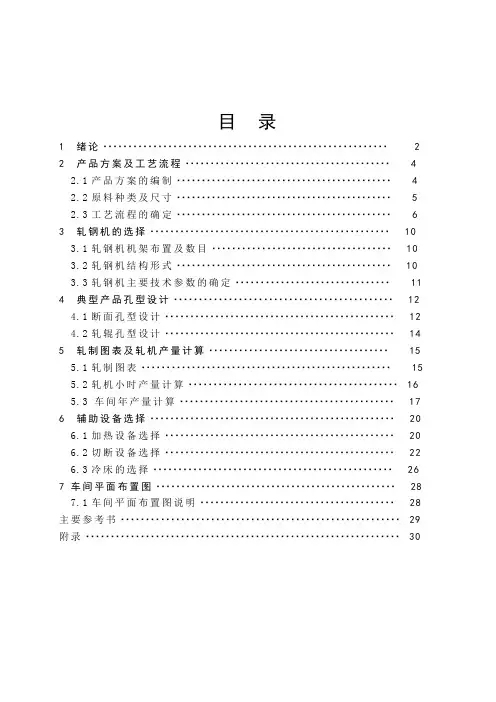

目录1 绪论 (2)2 产品方案及工艺流程 (4)2.1产品方案的编制 (4)2.2原料种类及尺寸 (5)2.3工艺流程的确定 (6)3 轧钢机的选择 (10)3.1轧钢机机架布置及数目 (10)3.2轧钢机结构形式 (10)3.3轧钢机主要技术参数的确定 (11)4 典型产品孔型设计 (12)4.1断面孔型设计 (12)4.2轧辊孔型设计 (14)5 轧制图表及轧机产量计算 (15)5.1轧制图表 (15)5.2轧机小时产量计算 (16)5.3 车间年产量计算 (17)6 辅助设备选择 (20)6.1加热设备选择 (20)6.2切断设备选择 (22)6.3冷床的选择 (26)7 车间平面布置图 (28)7.1车间平面布置图说明 (28)主要参考书 (29)附录 (30)1 绪论轧钢机的发明从达·芬奇1495年设计的原始轧机算起至今已有500年的历史。

自1783年英国科特创建第一台有孔型的二辊式轧机以来,至今小型材生产已有200多年的历史,在这漫长的岁月中经过由单机架到多机架,由横列式、棋盘式到半连续式的反复研究改进实践,直到1895年才在美国建成世界上第一套小型连续轧机。

我国小型材生产始于1871年福州船政局拉铁厂用轧机轧出 6-120㎜圆钢。

1890年汉冶萍公司汉阳铁厂建成φ 350/φ 300㎜横列式小型轧机,一直到1961年才在首都钢铁公司建成第一套小型连续轧机。

80年代末,上钢一厂引进一套二手设备的小型连续轧机。

90年代,我国小型连续轧机获得了蓬勃发展,先后建成各种规模不同的小型连续轧机30套,现在我国投产的小型连续轧机据不完全统计有50余套。

为什么小型连续轧机会获得如此迅猛的发展和还在持续的发展呢?主要它具有如下独特的优点:(1)降低消耗,节约能源。

随着炼钢工艺系统的优化,直径以连铸坯为原料,实现一火成材,可显著提高成材率,还可以实现热装热送,可使加热燃料消耗减低25%-75%,同时直接热送还可以减少加热产生的氧化铁皮。

钢筋加工厂建设技术流程1.引言1.1 概述钢筋加工厂是一种重要的工业场所,它的建设技术流程至关重要。

本文旨在介绍钢筋加工厂建设技术流程的各个环节和步骤,以帮助读者更好地了解该行业,提高工作效率和产品质量。

在钢筋加工厂建设前期准备阶段,包括土地选址和规划、设备采购和布局两个主要方面。

合理选址和规划是确保工厂顺利运营的基础,需要考虑地理位置、交通便利性和未来发展潜力等因素。

同时,设备采购和布局也是关键环节,需要根据生产需求选择适当的设备,并合理布局以提高生产效率和工作安全性。

钢筋加工流程是整个生产过程的核心,包括材料准备和质量控制、钢筋切割和弯曲加工等环节。

在材料准备和质量控制方面,需要确保钢筋的质量符合国家标准,并预先进行检测和筛选。

钢筋切割和弯曲加工是钢筋加工厂的主要工作内容,需要使用相应的设备和工艺,并遵循相关操作规范和质量控制标准。

安全措施和环境保护是钢筋加工厂建设中必不可少的考虑因素。

为了保障工人安全和减少事故风险,必须配备必要的安全设施并制定详细的操作规范。

同时,废物处理和排放控制也是重要的环节,要合理处理钢筋加工过程中产生的废水、废气和废料,减少对环境的污染。

通过本文的介绍,读者将能够全面了解钢筋加工厂建设技术流程的各个环节和步骤,对该行业的运作和管理有更深入的了解。

同时,可以借鉴和应用这些技术流程,提高工作效率和产品质量,并确保安全生产和环境保护。

最后,我们对钢筋加工厂的未来发展进行展望,希望能够在技术和管理方面不断创新,为工业发展做出更大的贡献。

1.2文章结构文章1.2 文章结构文章将按照以下结构进行展开,以确保阅读的逻辑性和连贯性。

首先,在引言部分,我们将对钢筋加工厂建设技术流程进行概述。

我们将介绍钢筋加工厂的背景和意义,以及本文的目的和意义。

其次,在正文的第二部分,我们将详细描述钢筋加工厂建设前期准备的工作。

这将包括土地选址和规划的重要性,以及设备采购和布局的过程。

我们将介绍如何选择适合钢筋加工厂的土地,并提供一些建议。

工程装备生产线设计方案一、设计背景随着科学技术的不断发展,工程装备的需求量逐渐增加。

为了满足市场需求,提高生产效率,降低生产成本,公司决定建立一条新的工程装备生产线。

本设计方案旨在对这条生产线进行全面规划和设计,确保其能够达到预期的生产能力和质量指标。

二、生产线规划1. 生产线布局:采用流水线作业模式,分为原料准备区、加工区、装配区、包装区和成品存储区。

2. 设备选型:根据生产需求和工艺要求,选择符合国家标准和行业要求的设备,包括数控加工设备、焊接设备、装配设备等。

3. 人员配备:根据生产线的工艺流程和设备要求,合理配置生产人员,包括操作员、维护人员和质检人员。

4. 物料管理:建立有效的供应链管理系统,确保原材料和零部件的及时供应,减少库存压力和成本支出。

5. 生产计划:制定合理的生产计划,确保生产线的稳定运行和产能利用率。

三、生产工艺1. 原料准备:对采购回来的原材料进行严格质检,合格后送入原料库存区。

未合格的原材料进行退货或者重新加工处理。

2. 加工制造:采用数控加工设备对原材料进行精密加工和成型,确保产品尺寸和质量的稳定性。

3. 焊接装配:根据产品结构要求,进行焊接和装配工艺,确保产品的结构牢固和使用寿命长。

4. 检测质检:在每个工序完成后进行产品的检测和质检,确保产品的合格率和质量稳定性。

5. 包装储存:对成品进行包装和标识,然后送入成品储存区,待发货。

四、生产线布局1. 原料准备区:设在生产线的起始端,包括原料库存区、原料预处理区和原料配送区。

2. 加工区:安排数控加工设备和其他加工设备,按工艺流程依次进行产品的加工和成型。

3. 装配区:设在加工区的尾端,进行产品的结构装配、零部件组装和整体调试,确保产品的功能完整性和稳定性。

4. 包装区:对成品进行包装、标识和分类,为下一步的仓库储存和发货做好准备。

5. 成品储存区:设在生产线的末端,对成品进行储存和管理,确保成品的安全和整洁。

五、生产线设计方案1. 物料输送系统:采用输送带和搬运车等设备,实现原料和半成品的自动输送,降低人工搬运成本。

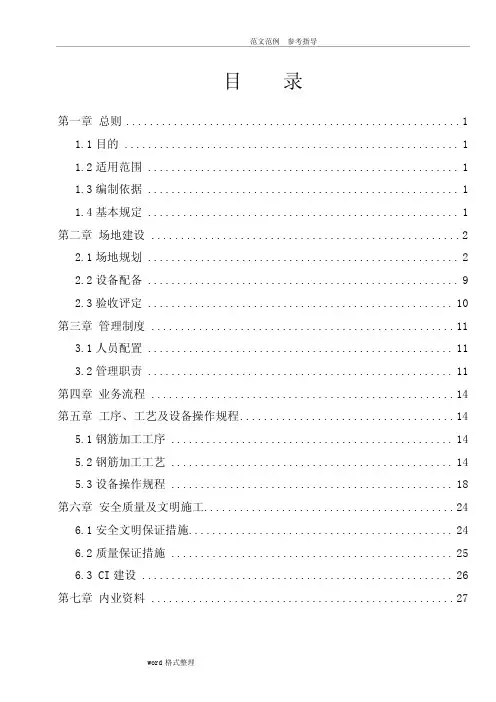

目 录第一章 总则 (1)1.1目的 (1)1.2适用范围 (1)1.3编制依据 (1)1.4基本规定 (1)第二章 场地建设 (2)2.1场地规划 (2)2.2设备配备 (9)2.3验收评定 (10)第三章 管理制度 (11)3.1人员配置 (11)3.2管理职责 (11)第四章 业务流程 (14)第五章 工序、工艺及设备操作规程 (14)5.1钢筋加工工序 (14)5.2钢筋加工工艺 (14)5.3设备操作规程 (18)第六章 安全质量及文明施工 (24)6.1安全文明保证措施 (24)6.2质量保证措施 (25)6.3 CI建设 (26)第七章 内业资料 (27)第一章 总则1.1目的本项目设置符合标准化要求、满足生产需要的标准化钢筋加工棚一座,对本项目施工所用钢筋进行集中加工、配送,保证钢筋加工与现场施工互不干扰。

为规范标准化钢筋加工棚的场地建设、管理制度、业务流程、工序工艺、设备操作规程及内业资料的整理,制定本方案。

1.2适用范围本方案适用于河惠莞高速公路惠州平潭至潼湖段工程项目经理部第一施工队标准化钢筋加工棚的规划建设、管理和运营。

1.3编制依据1.广东省高速公路建设标准化管理规定2.广东省高速公路建设标准化管理指南3.施工现场结构物分布情况4.现场的施工调查、水电布置和混凝土综合运距的计算1.4基本规定根据《广东省高速公路建设标准化管理规定》及《广东省高速公路建设标准化管理指南》要求,河惠莞高速公路惠州平潭至潼湖段工程项目经理部第一施工队设置1处符合广东省标准要求的钢筋加工棚,单个面积1200m2,采用封闭式管理,配备专门的技术人员及管理人员,对所辖施工范围内的结构物钢筋进行集中加工。

钢筋加工棚的规模及功能应符合投标文件承诺的有关要求及满足施工需要。

功能区划分包括原材料堆放区、钢筋下料区、加工制作区、半成品堆放区、成品待检区、合格成品区、废料处理区。

第二章 场地建设2.1场地规划本项目标准化钢筋加工棚选址在河惠莞高速公路主线右侧桩号K64+100范围处,现状基本为农田,其面积能够满足钢筋加工棚建设所需面积的要求。

集装箱生产线设计方案1. 简介本文档旨在设计一套高效、自动化的集装箱生产线方案。

集装箱生产线是一个关键的生产流程,对于保证生产效率和质量至关重要。

通过本方案的实施,可以大大提高生产线的效率并降低人工操作的错误率。

2. 设备及工艺流程为了实现自动化生产,我们需要以下设备: - 管料机械臂:负责装载和搬运集装箱板材。

- 板材切割机:用于按照规定尺寸将板材进行切割。

- 自动焊接机:用于自动焊接集装箱的各个部分。

- 喷涂自动机:用于对集装箱进行喷涂。

- 装配线:用于将焊接完成的板材进行组装。

以下为集装箱生产线的工艺流程: 1. 板材切割:板材由管料机械臂搬运到板材切割机,根据规定的尺寸进行切割。

2. 焊接:经过切割的板材由管料机械臂搬运到自动焊接机进行焊接,包括集装箱的底部、四侧和顶部的焊接。

3. 喷涂:焊接完成后的集装箱由管料机械臂搬运到喷涂自动机,进行喷涂,包括底漆和最终涂层。

4. 装配:喷涂完成的板材由装配线进行组装,包括安装门窗、屋顶以及地板等。

5. 质检:装配完成后的集装箱进行质检,确保质量符合要求。

6. 包装:通过包装线对集装箱进行包装,以便运输和储存。

3. 自动化控制系统为了实现集装箱生产线的自动化控制,我们将采用以下系统:- PLC控制系统:负责集装箱生产线的整体控制和协调,确保各个设备的顺畅运行。

- 传感器:用于监测和反馈各个环节的信息,包括板材切割尺寸、焊接质量、喷涂均匀性等。

- 视觉系统:用于对集装箱进行检测和质量判定,以及异常情况的处理。

4. 人工操作与智能化本集装箱生产线方案实现了大部分工艺的自动化,减少了人工操作的需求。

然而,部分环节仍需要人工参与,例如异常处理、质检以及装配的环节。

为了提高生产效率和质量,我们将采用以下智能化解决方案: - 使用人工智能算法对传感器数据进行分析,快速检测出可能的质量问题,并及时通知工作人员进行处理。

- 通过OCR识别技术,自动检测装配过程中的错误和缺陷,并及时报警。

机械专业毕业论文题目汇总机械专业毕业论文题目汇总1、葵花脱粒机的设计2、螺旋输送机设计3、码垛机器人机械部分的设计4、棉花采集机械手的设计5、诺基亚6600手机前盖注塑模具设计与动画演示6、爬管式切割装置结构设计7、散料输送皮带机设计8、单段锤式破碎机的设计9、汽车U型螺栓拆装机的设计10、汽车自动清洗系统的设计11、球轴承内圈超精研磨机的设计12、全封闭输送机的设计13、全路面起重机的设计14、手机外壳注塑模计算机辅助设计与制造15、英寸钢管热浸镀锌自动生产线设计16、桥式起重机控制线路设计17、普通货车制动器设计18、机架现场扩孔机设计19、Ⅱ型皮带机设计20、型双动拉伸压力机的设计21、型凝汽式汽轮机调节系统的设计22、笔记本电脑主板装配线(输送带)及其主要夹具的设计23、拨叉加工自动线设计24、播种机设计25、插秧机系统设计26、茶树重修剪机的开发研究27、柴油机专用换向阀工艺结构设计28、大型水压机的驱动系统和控制系统29、带式输送机传动滚筒的防滑处理30、带式输送机传动装置设计31、单轨抓斗起重机设计32、弹簧CAD 软件的开发33、地下升降式自动化立体车库34、电动自行车调速系统的设计35、电脑主板回焊炉及控制系统设计36、钉磨机床设计37、多功能自动跑步机(机械部分设计)38、钢筋弯曲机设计及其运动过程虚拟39、管套压装专机结构设计40、滚针轴承自动装针机设计41、机器人送料机械手设计42、机械手PLC控制机械手设计43、机油冷却器自动装备线压紧工位装备设计44、基于PLC高速全自动包装机的控制系统应用45、基于普通机床的后托架及夹具设计开发46、集成电路塑封自动上料机机架部件设计及性能试验47、减速器减速器的整体设计48、减速器减速器锥柱二级传动49、减速器三级圆柱齿轮减速器50、减速器实验用减速器的设计51、减速器双齿减速器设计52、减速器同轴式二级圆柱齿轮53、减速器同轴式二级圆柱齿轮减速器的设计54、减速器运输机械用减速器55、减速器轧钢机减速器的设计56、减速器自动洗衣机行星齿轮减速器的设计57、减速器二级斜齿圆柱齿轮减速器设计58、可调速钢筋弯曲机的设计59、空气压缩机V带校核和噪声处理60、空压机机械系统设计61、膜片式离合器的设计62、磨粉机设计63、某大型水压机的驱动系统和控制系统64、普通式双柱汽车举升机设计65、桥式起重机小车运行机构设计66、全自动洗衣机控制系统的设计67、生产线上运输升降机的自动化设计68、石油管螺纹保护帽旋压专用设备设计69、数控轴承磨床砂轮修整装置设计70、双齿辊破碎机的设计71、双柱机械式汽车举升机72、双柱式机械式举升机设计73、四层楼电梯自动控制系统的设计74、卧式钢筋切断机的设计75、小型轧钢机设计76、液位平衡控制系统实验装置设计77、液压绞车设计78、液压式双头套皮辊机79、玉米脱粒机设计80、振动打桩锤的设计81、知识竞赛抢答器设计82、自动立体车库设计83、自动售货机设计84、设计自动弯管机85、自行车变速系统的设计86、半自动液压专用铣床液压系统设计87、单螺杆饲料膨化机的设计88、颗粒状糖果包装机设计89、螺旋千斤顶设计90、平面关节型机械手设计91、桥梁式集装箱起重机设计92、桥式起重机副起升机构设计93、设计青饲料切割机94、设计数控机床自动夹持搬运装置95、设计斜齿圆柱齿轮减速器装配图及其零件图96、自行车无级变速器设计97、压力机与垫板间夹紧装置的设计98、双头车床的液压系统设计99、内曲面砂带磨削装置设计100、滚轮式离心铸造机设计101、体自动卸料机的设计102、取物机械手的液压控制系统103、300高钢度小型棒材轧机主传动装置的设计104、人力手推式草坪割草机105、法兰盘加工的回转工作台设计106、组合机床液压系统设计107、并联机床实验台总体结构设计108、电葫芦机械系统设计文件109、蜂窝煤成型机设计110、高低压道路清洗车系统设计输出111、交流永磁直线电机及其伺服控制系统的设计112、静液压三驱伸缩臂叉车驱动方案的设计113、卷筒卫生纸自动包装机114、立体车库的内部机械结构的优化设计115、螺旋液压沉桩机机械部分设计116、喷涂机械手的设计117、啤酒桶清洗机的设计及PLC控制118、气动机械手回转臂结构设计119、五菱微车后门导滑槽液压机设计120、小型风力发电机总体结构的设计121、小型风力发电机组动力结构设计122、新型叉车门架系统设计输出123、旋转型灌装机的设计124、液压旋铆机设计125、电冰箱门体发泡自动化生产线进行改进设计126、机器人手腕及夹持器的设计127、果蔬原料去皮机设计128、汽车变速箱上盖工艺夹具设计129、双面卧式攻丝机床设计130、采煤机截割部的整体设计131、带式二级圆锥圆柱齿轮减速器设计132、飞机起落架设计133、谷物运输机传动装置设计134、可调速钢筋弯曲机的设计135、矿井水仓清理工作的机械化136、矿用液压支架的设计137、起重机总体设计及金属结构设计138、汽车差速器及半轴设计139、双螺杆压缩机的设计140、茶叶修剪机141、齿轮泵的研究与三维造型设计142、齿轮链轮套件设计143、多功能刷地机设计144、管道清灰机器人设计145、普通带式输送机的设计论文146、巧克力包装机设计147、C6410车床拨叉.卡具设计148、车床手柄座加工夹具设计149、曲轴工艺设计及夹具设计150、曲轴箱零件加工工艺及夹具设计151、铣断夹具设计152、CA6140型铝活塞的机械加工工艺设计及夹具设计153、SSCK20A数控车床主轴和箱体加工编程154、Z90型电动阀门装置及数控加工工艺的设计155、回转盘工艺规程设计及镗孔工序夹具设计156、加工涡轮盘榫槽的卧式拉床夹具157、壳体的工艺与工装的设计158、填料箱盖夹具设计159、支承套零件加工工艺编程及夹具160、柴油机连杆体的机械加工工艺规程的编制161、车床变速箱中拔叉及专用夹具设计162、电织机导板零件数控加工工艺与工装设计163、后钢板弹簧吊耳的加工工艺164、半轴机械加工工艺及工装设计165、柴油机连杆的加工工艺166、齿轮架零件的机械加工工艺规程及专用夹具设计167、惰轮轴工艺设计和工装设计168、方向机壳钻夹具设计169、分离爪工艺规程和工艺装备设计170、杠杆工艺和工装设计171、过桥齿轮轴机械加工工艺规程172、后钢板弹簧吊耳的工艺和工装设计173、机座工艺设计与工装设计174、减速箱体工艺设计与工装设计175、渐开线涡轮数控工艺及加工176、十字接头零件分析177、输出轴的工装工艺设计178、车床手柄座夹具设计179、汽车后轮轮毂的工艺工装设计180、柴油机喷油泵的专用夹具设计181、活塞结构设计与工艺设计182、USB接口插件弯曲模具设计183、药瓶注塑模设计184、冰箱调温按钮塑模设计185、电机炭刷架冷冲压模具设计186、旅行餐碗注塑模设计187、手机后盖注塑模的设计188、漱口杯注塑模设计189、童心吸水杯杯盖注塑模设计190、电池板铝边框冲孔模的设计191、电风扇旋扭的塑料模具设计192、机油盖注塑模具的设计193、传动盖冲压工艺制定及冲孔模具设计194、放音机机壳注射模设计195、夹子冲压件设计196、酒瓶内盖塑料模具设计197、滤油器支架模具设计198、汽车盖板冲裁模设计199、渔具旋臂的塑料模设计200、电子送料器卡片冲压模具设计201、面机面板冲裁模具设计202、方便米饭盒盖注塑模具板203、电话机听筒外壳注射模具设计204、电话机底座注射模设计205、冲压汽车灯罩模具设计206、清新剂盒盖注射模设计207、洗衣机机盖的注塑模具设计208、钥匙模具设计209、彩色迷你塑料盆景花盆注塑模具设计210、越野车车门外板的激光焊接夹具设计211、C618数控车床的主传动系统设计212、柴油机齿轮室盖钻镗专机总体及夹具设计213、柴油机气缸体顶底面粗铣组合机床总体及夹具设计214、台式车床车头箱孔系加工镗模设计215、尾座体加工工艺及夹具设计216、加工支承套零件的夹具设计217、小型桔园开沟机设计218、小型芋头去皮机结构设计219、新型螺旋输送式洗米机设计220、油棕内果破碎分离机设计1类零件机械加工工艺规程设计2、轴向柱塞泵设计(论文+DWG图纸)3、重型货车气压制动系统结构4、轴类零件机械加工工艺规程5、机床后托架加工工艺及夹具设计6、半喂入式花生摘果机的设计7、铣削组合机床及其主轴组件设计8、箱工装设计盖机械加工工艺229、橡胶切割机的改进设计0、小型件自动装箱系统设计1、车用柴油机总体及曲柄连杆机构的设计2、电火花切割机床的设计3、多房间温度、湿度检测系统的设计4、机场行李输送系统自动控制设计5PLC的工业机械手的设计6、基于单片机的自动给水系统的设计7、建筑用垂直运输机的设计238、物料包装线模型码垛机设计(堆垛机)239、箱体零件的工艺规程及夹具设计0、旋风式选粉机的设计1、液压驱动式轿车维修升降机设计2钻杆矫直机设计3、油压冲孔机设计4、轴承立体仓库机械系统的设计5、自动切肉机的设计6、微型果蔬保鲜库控制系统设计7、摩擦式离合器试的设计8制动系统实验台设计249、汽车ABS 制动系统实验台控制系统设计0、纸筒卷管机的设计1、物料搬运机器人设计2、封闭板成形模及冲压工艺设计3、全自动制袋机的设计4、自动弯管机装置及其电器设计5、差速器壳的加工工艺设计6、地下铲运机传动系统的结构设计7、加工中心侧铣头结构设计8、心型台灯注塑模设计259、药品装盒机的设计0、液压板料折弯机设计1、玉米脱粒机设计2、榛子破壳机的设计3、单级蜗轮蜗杆减速器设计4、攻丝机三维模型设计265、试卷分拣机设计。

1700热轧生产线的设计摘要板带材生产技术水平不仅是冶金工业生产发展水平的重要标志,也反映了一个国家工业与科学技术发展的水平。

建设现代化的热轧宽带钢轧机要满足现代工业对热轧板品种质量的要求。

最终产品的质量取决于连铸坯的质量,传统厚度的板坯连铸工艺明显优于薄板坯连铸工艺。

薄板坯连铸连轧更适于生产中低档板材品种,在薄规格产品生产方面具有明显优势。

为了满足高质量和高性能板材要求,采用厚板坯常规连轧生产方式更合理。

基于这些考虑,本次设计结合唐钢1700mm、本钢1700mm、宝钢1580mm、鞍钢1780mm热轧生产线设计了200万吨的1700mm 常规热连轧生产线。

在此设计中详细地介绍了加热、粗轧、热卷取、精轧、冷却、卷取等一系列过程。

其中精轧机选用六架大断面牌坊和高吨位轧制力轧机,采用HC轧机、CVC轧机、工作辊正弯辊(WRB)技术和厚度自动控制(AGC)等技术来控制板型和厚度。

另外,为提高轧件温度,减少头尾温差,在精轧前采用无芯轴隔热屏热卷箱。

设计中涉及的技术参数大部分取自现场的经验数值,用到的部分公式也是来自于实际的经验公式。

关键词: 常规热连轧;热卷箱;层流冷却;厚度自动控制ABSTRACTThe hot strip production technique level not only is a important marking of the metallurgy industry produce development level, but also reflect a level of the national industry and science technique.The new modernizational hot wide rolling mills should satisfy the request of modern industry to hot strip species quality.The quality of end product is by all means decided by quality of continous casting slab. The continous casting slab of traditional thickness is obviously better than thin slab continous casting and rolling. Thin slab continous casting androlling is suitable to produce medium low file time plank material species and have obvious advantage at the thin specification product.For satisfying the request of obtaining the high quality and high performance strip, thick slab continous casting produce method is considered more reasonable.Based on the above premise, this design combine Tang steel 1700 ,Ben steel 1700, Bao steel 1580 and An steel 1780 hot rolling production line to design 2.0 million ton traditional hot continuous rolling workshop. In this paper it is detailly introduced the heat furnace, the rough rolling, the hot curl, the finish rolling, the laminar cooling, the curl and so on.Among them, The finishing mill still selected the big cross section memorial arch and the high tonnage rolling stand, and choosed HC mill,CVCmill,work roll bend technique and automatic gauge control to control strip shape and thickness. Moreover, in order to raise the temperature of rolling metal and reduce the difference temperature between tail and head of rolling metal,I establish a hot curl box between the rough rolling and the finishing rolling. The coefficient in this design and parts of formulas come from actual experience.Key words: convensional continuous rolling , the laminar cooling, automatic gauge control引言板带产品的技术要求具体体现为产品的标准,包括四个方面:(1)尺寸精度高。

第1篇一、工程概况1. 工程名称:XX加工厂生产线改造项目2. 工程地点:XX市XX区XX路XX号3. 工程规模:占地面积约5000平方米,建筑面积约3000平方米4. 工程内容:生产线改造、设备更新、自动化程度提高、节能减排等5. 工程周期:预计6个月二、施工组织设计1. 施工单位:XX建筑工程有限公司2. 施工队伍:由具有丰富施工经验的专业施工队伍组成,包括管理人员、技术人员、施工人员等3. 施工设备:根据工程需要,配备相应的施工设备,如挖掘机、搅拌机、起重机械、施工电梯等4. 施工材料:选用优质、环保、耐用的建筑材料,确保工程质量5. 施工进度安排:按照工程进度计划,分阶段、分批次进行施工,确保工程按时完成三、施工方案1. 生产线改造(1)原有生产线拆除:对原有生产线进行拆除,确保拆除过程中不损坏其他设施,确保安全。

(2)新生产线安装:根据生产需求,安装新生产线,包括设备、电气、自动化控制系统等。

(3)生产线调试:对新生产线进行调试,确保各设备、控制系统运行正常。

2. 设备更新(1)淘汰旧设备:对老旧、故障率高的设备进行淘汰,提高生产效率。

(2)引进新设备:引进先进、高效、节能的设备,提高生产自动化程度。

(3)设备安装与调试:对新设备进行安装、调试,确保设备运行稳定。

3. 自动化程度提高(1)控制系统升级:对现有控制系统进行升级,提高自动化程度。

(2)智能化改造:采用智能化技术,实现生产线智能化管理。

(3)信息化建设:建立信息化管理系统,实现生产数据实时监控、分析。

4. 节能减排(1)设备节能改造:对现有设备进行节能改造,降低能耗。

(2)能源管理系统:建立能源管理系统,实现能源消耗实时监控、分析。

(3)环保设施建设:建设环保设施,如污水处理、废气处理等,确保生产过程符合环保要求。

四、施工措施1. 安全措施(1)制定安全管理制度,明确施工安全责任。

(2)施工现场设置安全警示标志,确保施工人员安全。

新建敦化至白河铁路工程DK0+600~JTK268+400.857钢筋加工场建设方案(一工区钢筋加工厂)编制:复核 :审核 : 中铁七局集团有限企业新建敦化至白河铁路DBSG-1标段项目经理部第二工区二〇一七年九月目录一、编制根据 (3)二、工程概况 (3)三、选址及规划 (4)1.场地选址 (2)2.场地规划 (2)四、钢筋加工厂建设 (4)1.重要人员安排 (2)2.工期安排 (3)3.钢筋加工厂总体规划 (3)4.钢筋加工厂基础建设 (5)5.钢筋加工厂内各区建设 (6)6.生活设施建设 (8)7、安全、消防 .................................................................................... 错误!未定义书签。

8、交底、标示系统 (10)五、供水供电及排水系统 (10)六、文明施工措施 (10)七、安全环境保护措施 (11)1.安全生产目旳 (9)2.安全管理组织机构 (9)3.安全生产保证措施 (10)4.施工用电安全保护措施 (11)5.消防保证措施 (11)6.施工机械安全操作规程 (12)7、环境保护管理组织机构 (16)8、水土及生态环境旳保护措施 (17)9、固体废弃物处理措施 (17)10、减少噪音措施 (17)钢筋加工场建设方案一、编制根据1.国家有关法律、法规和铁路总企业规章制度;2.铁路建设有关法律、法规。

3.《铁路工程施工组织设计规范》(铁总建设[2023]79号)4.吉林省住房和城镇建设厅《中华人民共和国建设项目选址意见书》(吉规选字[2023]31号)5.本项目采用国家和铁路总企业有关原则、规范和规程;6. 目前在建客运专线铁路技术水平、管理水平和施工装备水平。

7、本项目采用旳技术原则、规范、规程等。

8、有关本项目旳勘察、设计文献。

9、《施工现场临时用电安全技术规范》JGJ46-2023;10、《建筑机械使用安全技术规程》JGJ33-2023;11.我单位对现场实际勘察, 调查所获得旳有关资料, 现场采集数据及现场状况;12.大临、过渡工程管理措施。

全自动钢筋切割加工生产线的设计

设备选择:

针对切割加工需求,需要选择适合的切割设备。

一种常见的设备是数控钢筋切割机,它能够按照预定的尺寸和形状进行精确切割。

另外,还需要配备输送设备和抓取设备,用于自动化地将钢筋送入切割机并将切割好的钢筋取出。

工艺流程:

1.钢筋进料:通过输送设备将钢筋送入切割区域,在切割区域内进行自动定位。

2.定尺切割:根据要求的长度,在数控钢筋切割机上设置切割参数,自动进行切割。

3.自动抓取:切割好的钢筋通过抓取设备自动取出并送到下一工作区域。

4.出料:切割好的钢筋通过输送设备送出切割区域,进入下一工序。

自动化控制系统:

1.生产参数设定:通过参数设置界面,可以设定每根钢筋的长度、数量等参数。

2.运行控制:根据设定的参数,控制输送设备的运行、数控钢筋切割机的切割、抓取设备的动作等。

3.异常处理:当出现异常情况时,自动化控制系统能够及时报警,并采取相应的措施进行处理。

安全保障:

1.防护设施:在切割区域周围设置防护栅栏,确保工作人员的安全。

2.安全感知装置:配备安全感知装置,能够感知到人员或其他物体的接近,并及时停止切割设备的运行。

3.紧急停止装置:在切割设备的操作面板上设置紧急停止按钮,一旦发生异常情况,工作人员可以立即停止设备的运行。

综上所述,全自动钢筋切割加工生产线的设计需要考虑设备选择、工艺流程、自动化控制系统以及安全保障等方面。

通过科学合理地设计,能够提高生产效率、降低人力成本,并保证生产过程的安全性。