三菱变频器在连铸机定尺切割中的应用

- 格式:pdf

- 大小:215.27 KB

- 文档页数:1

连铸机电气自动化控制技术应用探究摘要:我国进入工业现代化发展阶段,节约资源成为主流,钢铁行业连铸技术也随之应运而生,连铸自动化改变了工业化生产和钢铁业的格局,大力研究连铸机自动化控制系统,对钢铁企业生产模式和产品结构优化和提升经济效益具有重要意义。

本文针对连铸机自动化控制技术应用展开探讨。

关键词:连铸机;电气自动化控制;技术应用随着我国科学技术发展持续提升,各行各业飞速发展起来,钢铁行业作为国民发展的支柱产业,在提升经济建设水平方面有着重要影响。

钢铁行业的连铸就是通过浇铸、冷疑以及切割等工艺将钢水铸成钢坯,提升连铸的自动化控制对节约能源,减轻劳动强度、提高成材率、改善环境具有重要影响。

对于钢铁企业来说,要想提高产能降低损耗,就应该从生产观念、技术创新、运营管理等多方面加强改进提升。

1 连铸机电气自动化控制系统概述连铸工艺的应用,主要通过连铸装置,利用钢水铸造各种规格的钢坯,同时也可参与到炼钢与轧钢连接的中间环节。

因此,整个连铸生产过程是否顺利,除了影响炼钢生产任务顺利落实以外,也决定了轧钢的成材率及质量水平。

另外,连铸技术的发展也推动了冶金系统的优化,在优化产品结构方面起到积极作用,支持炼钢浇铸的自动化、连续性生产,是节约能源、提高成材率的重要技术保证。

在连铸机电气自动化控制系统中,包括智能仪表、交流传动装置以及各种元器件等,与 PLC 控制系统之间实现了数据交换,为现场测量、控制等提供主要参数;在铸流区域,主要用于选择板坯连铸机的运转方式,优化调节结晶器,控制扇形段的压力。

电气自动化控制系统的运行水平,将对板坯生产的质量产生直接影响,这也是较为重要的控制系统之一。

另外,在仪表控制系统中,用于检测并控制连铸机生产过程的温度、压力、流量等,由于板坯连铸机对产品生产的效率和质量要求严格,因此该环节非常重要。

2 连铸机电气自动化控制系统的元器件应用对于机床控制电路来说,元器件是基本组成部分,对隔离电源、保护机械设备、自动控制接通和断开等发挥作用。

连铸切割系统在炼钢企业中的应用及优化摘要:对于炼钢企业来讲,连铸切割系统构成了炼钢生产不可缺少的切割设施。

并且,连铸切割系统固有的性能将会决定企业生产实效。

在目前的现状下,连铸切割的技术手段正在迅速获得更新,并且连铸切割系统也在逐步达到完善。

炼钢企业通过优化企业现有的连铸切割系统,应当能达到较快的连铸切割速率以及较好的部件切割效果,进而体现了优化连铸切割系统的重要意义。

关键词:连铸切割系统;炼钢企业;应用;优化炼钢生产不能够缺少连铸切割系统用于提供必要的支撑,连铸切割系统因此构成了炼钢生产操作的设施保障。

近些年以来,信息科技手段已经能够全面运用于企业炼钢生产,并且相应的炼钢系统设备也实现了有效的优化[1]。

炼钢企业如果要体现最大化的企业生产效益,那么关键前提就在于确保连铸切割系统的平稳运行与安全运行。

同时,炼钢企业应当结合目前的炼钢生产状况来优化连铸切割系统,通过引进信息科技手段用于简化连铸切割的操作流程,提升炼钢生产效益。

一、连铸切割系统的基本操作流程具体在制造钢铁制品时,运用连铸切割技术主要体现在凝固钢水并且将其塑造成特定的钢制品形态,确保在冷结晶器中通入钢水,然后运用喷水冷却的方式来连续拉出凝固后的钢水[2]。

钢水经过彻底的凝固后,即可成为铸造操作的坯料。

具体对于连铸切割系统来讲,此类生产系统包含结晶器、中间罐、引锭杆、振动机构、切割机、拉矫机与二次冷却道。

在这其中,对于钢水应当将其填充于中间罐的内部,并且对于钢包内的液态钢水予以加热,然后在中间包的相应部位倒入钢水。

经过上述的钢水冷却处理以后,运用结晶器来盛放经过处理后的钢水。

并且对于液态金属来讲,应当限定连铸操作的温度[3]。

由此可见,连铸切割生产的核心要点就在于直接铸造液态钢水,并且经由冷却处理后,对于固态钢坯予以相应的加固操作。

在金属外壳的作用下,冷却水将会陆续通入连铸系统内部,进而迅速冷却了系统中的钢水。

同时,钢坯的形态主要决定于结晶器本身的形态,因此必须做到妥善控制结晶器本身的形状。

第24卷第2期宽厚板V d. 24,No. 2• 46 •2018 年 4 月WIDE AND HEAVY PLATE April 2018•冶金设备•变频器在定尺剪恒压控制改造中的应用牛剑(舞阳钢铁有限责任公司)摘要通过对舞钢4 100 m m宽厚板生产线定尺剪液压泵站电气系统进行变频器应用改造,实现对液压 系统的恒压控制,提高液压系统稳定性,减小压力波动以及对管路的冲击,同时降低能耗。

关键词PLC PID控制变频恒压控制Application of Inverter in Constant Pressure ControlSystem Revamp for Divide ShearNiu Jian(Wuyang Iron and Steel Co. ,L td.)Abstract By inverter application revamp on electrical system of hydraulic pump station for divide shear in 4 100 mm wide and heavy steel plate production line, Wugang realizes constant pressure control of hydraulic system, improves the stability of the system, reduces the pressure fluctuation , the impact on piping and energy consumption as well.Keywords PLC PID control Frequency conversion Constant pressure control〇前言舞钢4 100 mm宽厚板生产线定尺剪液压站 主电机通过接触器供电,正常生产时开启3台主 泵,而3台功率100 kW的主泵电机不能根据生 产需求实时调整压力,长期以工频全速运行,能源 浪费比较严重。

变频器在定尺切割系统中的应用摘要:本文通过采集变频器频率来计算定尺切割长度,解决了红外定尺系统容易受外界光线的影响、故障率高、调整范围小等问题。

此系统的成功应用,不仅减少了劳动强度,降低了生产成本,而且提高了铸坯的成坯合格率。

关键词:变频器长度频率合格率Abstract: :In this paper, through the collection frequency to calculate cutting length, solve the infrared cut-to-length system is easily affected by external light, high failure rate, the adjustment range of small problems. The successful application of this system, not only reduces the labor intensity, reduce the production cost, but also improve the qualified rate of casting billetKey words:transducerextentfrequency measure up1 前言八钢公司新建的150T转炉炼钢厂1#连铸机定尺切割系统采用的是北京中远通公司的非接触式红外线定尺切割仪。

此系统自正式投用以来,频繁出现不发讯或误发讯等现象,而且对定尺的调整范围也有一定的局限性(一般调整范围是2米,而我厂的定尺在7.2—12.10米,调整范围是4.9米)。

在这种情况下,为了满足生产,我们对定尺系统进行了改造,利用变频器给定的频率以及拉坯速度等条件来计算定尺并发出切割信号,这样就避免了原有红外定尺系统依靠摄像头检测铸坯长度,容易受外界光线的影响、故障率高、调整范围小等缺点。

本系统的成功应用,不仅减少了劳动强度,降低了生产成本,而且还大大提高了铸坯的成坯合格率。

提高定尺剪切系统剪切精度的方法与应用摘要:针对目前福建三钢中板厂钢板长度定尺采用人工指挥,人工录入系统,工作效率低、失误率高等缺点。

通过对原系统定尺测长存在问题的分析,本文主要介绍激光测速仪自动测长代替人工指挥测长方案及其在自动定尺剪切控制上的成功应用。

关键字:Polytec激光测速仪;剪切精度;自动剪切控制1定尺剪设备概况及工艺布置福建三钢中板厂的定尺剪采用滚切式设计,上刀刃沿着直线型下刀刃滚动实现剪切。

该剪机主要由机架、传动装置、刀架及剪刃固定装置、剪刃间隙调整机构、钢板压紧装置、推尾装置、长度测量装置、机架摆动辊道、剪刃更换装置等组成。

设置在双边剪的下游,是剪切线的最后一道工序。

定尺剪的主要作用是将钢板切成所需要的定尺长度,在满足成品要求条件下尽可能的减少剪切偏差量,可以大幅度的提高成材率,此环节是定尺剪一个技术难点。

定尺剪主要性能指标:钢板厚度:8~50mm;钢板宽度:1400~2700mm;钢板长度:3000mm~15000mm;钢板温度:常温~250℃;钢板移动速度:0.2~1.0m/s;工作环境湿度:10~90%相对湿度(非凝结)2 原系统设计存在的问题定尺剪是精整线上成品段的最后一道剪切工序,原有定尺剪剪切动作是由现场及操作室两人配合完成钢板的定尺、剪切;因此其定尺控制精度不高,失误率较高、综合成材率和生产效率较低,随着客户对定尺精度和剪切质量的要求越来越高,目前的定尺测量的方式已然不能够满足市场要求。

怎样实现快速准确的定尺已成为亟待解决技术问题。

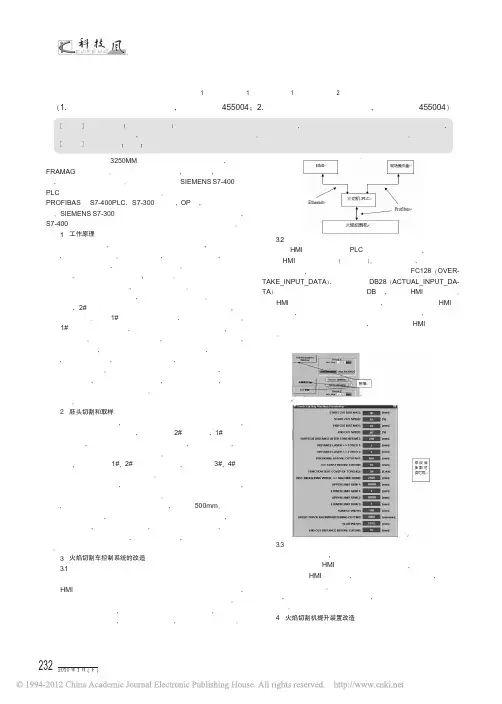

为此,三钢中板厂利用德国Polytec公司的激光测速/测长仪对定尺剪系统进行了优化改造,在定尺剪出口(非传动侧),测头测量位置距剪刃小于3m的位置处安装了LSV-300的测速仪,并将定尺剪PLC控制系统通过DP网络通讯与测速仪整合在同一网络架构中,改造后的定尺剪顺利实现无接触式钢板长度自动测量,提高测长精度和剪切控制水平,为进一步提高钢板综合成材率提供了有效地技术手段。

连铸板坯切割机智能控制系统应用【摘要】本文针对连铸板坯切割机在生产过程中存在问题,利用三菱公司Q系列PLC,解决连铸切割机控制,实现连铸板坯切割机智能控制系统。

【关键词】连铸板坯切割机PLC 控制宝钢1930连铸机是从日本引进了二台大型立弯式一机两流板坯连铸机,具有八十年代末世界先进水平的设备,其切割机控制系统采用三菱公司K系列PLC 作为其控制器,经过近二十年的工业运行,PLC的高可靠性这一特点得到充分的体现。

但是,由于三菱K系列PLC早已停止生产,万一硬件系统发生故障,后果不堪设想。

另一方面,由于当时技术条件的限制,人机对话比较简单,故障显示只能采用代码形式,不直观,对于大量的现场运行的设备信息无法直接反映出来,不利于设备的点检管理。

综上所述,为适应现代企业的精益运行要求,提高其现代化管理水平,有必要采用新一代的Q系列PLC和A985GOT触摸屏、MELSEC NET/H网络等技术对一连铸切割机控制系统进行技术改造。

1 连铸切割机控制系统的硬件设计1.1 连铸切割机机械结构介绍1、钢坯2、连铸扇型区3、切割副枪4、切割主枪5、钢坯运行轨道6、切头台车7、编码器MR-28、编码器MR-19、切割机机架1.2 连铸切割机关键问题的解决(1)在连铸板坯的切割过程中,由于被切割的钢坯属于连续生产过程中按照连铸拉速不断向前移动,因此,要求切割枪与钢坯必须一起向前移动,二者保持同步的连铸生产拉速;方案设想:连铸切割机将切割枪安装在大车机架上,当需要切割时,先将大车机架降下来,使其压在钢坯上,依靠大车机架与钢坯之间的摩擦力,由钢坯带着大车机架一起向前移动,这样,就使切割枪与钢坯保持同步;当停止切割时,将大车机架升起来,使其脱离钢坯,大车可以在电机的驱动下,向前或向后自由移动。

(2)要对连续浇铸的钢坯进行长度测量,同时根据连铸生产制造命令中的规定测出可供切割的钢坯长度。

方案设想:连铸切割机安装二个绝对值式的编码器,分别称为MR-1和MR-2。

变频器在连铸机液压剪机上的应用周志敏【摘要】通过在连铸机液压剪机油泵中使用变频器,不仅降低了能耗,还使油泵电机运行时的噪音、振动都有了一定的降低,并有效减缓油泵在加载时的冲击,从而降低了设备故障率.%Application of frequency converter in the hydraulic shear of continuous caster not only reduces energy consumption, but also suppresses the noise and vibration of the oil pump motor, which effectively reduces the impact of oil pump loading and in turn minimizes the failure rate of equipment.【期刊名称】《冶金动力》【年(卷),期】2015(000)011【总页数】4页(P6-9)【关键词】变频调速;连铸机液压剪;电机节能【作者】周志敏【作者单位】马鞍山钢铁股份有限公司第二钢轧总厂,安徽马鞍山 243000【正文语种】中文【中图分类】TM344.61 前言连铸机已经广泛应用于钢铁冶金行业,剪机是连铸机上的关键设备,它是把连续浇注的钢坯剪成设定的定尺长度。

二钢轧总厂的4台4机4流小方坯连铸机使用的是液压剪切方式,每流剪机使用一台 Y315S-6,75 kW,I e=142 A,cosφ=0.89 的三相交流异步电动机驱动液压油泵。

当需要剪切连铸钢坯时,通过液压泵把液压油输送到油缸并产生压力,推动柱塞向前运动,完成钢坯的剪切工作。

当完成上述工作后,液压油再通过液压泵抽出油缸,使油缸产生负压,让柱塞回到工作前的位置。

油泵电机采用的是交流接触器控制方式,在连续作业的全过程中,除上述两个动作和系统压力低于下限之外,液压泵的电机均处于连续空转用能状态。

三菱变频器在连铸机定尺切割中的应用摘要:文章介绍了三菱变频器在转炉炼钢厂1#连铸机自动定尺切割中的特殊应用,将原有的碰球和红外线非接触式定尺切割系统彻底淘汰,实现了精确控制,降低了成本和维护强度。

关键词:三菱变频;脉冲;定尺切割1前言连铸机的定尺切割作为连铸的最后一道工序其铸坯长度的偏差将直接影响轧钢系统的正常生产。

根据连铸工艺的要求12米定尺的误差要在±1cm以内而且要实现自动切割,在转炉炼钢厂先后采用了定尺碰球、北京中远通公司的非接触式红外线定尺切割仪但效果不佳,目前转炉厂2号、3号机仍在采用碰球定尺切割。

所以如何能够找到一种投入成本少、简单实用的定尺切割方法对连铸机的正常生产至关重要。

2003年转炉炼钢厂1号连铸机改造完毕,在此次改造中采用了一种新的定尺切割方法,它显著的特点是投资少,测量准确。

2定尺切割的现状目前国内的定尺切割方式主要有三种,即定尺碰球、非接触式红外线定尺切割仪以及编码器测坯长:定尺碰球:结构和线路比较简单,投资成本较低,但其故障率较高,碰球时间长了易磨损,特别是出现非定尺需要人工干预时必须将切割方式转为手动,否则延时时间到达后就继续自动切割造成非定尺。

非接触式红外线定尺切割仪:自成一套系统采用红外摄像原理,不与铸坯直接接触。

但其投资成本大,按照三流的连铸机计算大约每套10万元左右,而且受厂房条件限制较大经常造成误发讯,厂房中的一束阳光或电焊机的弧光都有可能导致其发讯。

编码器检测坯长:即在拉矫机辊子上安装一编码器用于检测铸坯长度,但正常生产时拉矫机处环境温度过高而且冷却水泄漏等造成编码器故障率高,且开机过程中出现编码器故障不便维修等,本文将介绍自动定尺切割方法。

3三菱变频器的脉冲输出功能转炉炼钢厂1号连铸机拉矫机变频器选用三菱公司的FR-A540系列产品,在此变频器的SD(输入公共端)和FM之间有脉冲输出,每秒脉冲输出数与参数Pr55(频率监示基准)呈线性关系,其输出脉冲波形,脉冲高度为DC8V,脉冲宽度用参数Pr900(FM端子校正)调整,参数Pr900出厂设定为在50HZ时FM输出频率为1440脉冲/S。

变频器在切割机中的应用随着现代工业的发展,切割机在金属加工、建筑材料加工、木工等行业中得到广泛应用。

而在切割机中,变频器作为一种重要的控制设备,发挥着关键的作用。

本文将介绍变频器在切割机中的应用及其优势。

一、变频器的定义和原理变频器是一种电子设备,主要用来对电动机进行调速控制。

它通过改变电源的频率,调整电机的转速。

变频器主要由整流器、滤波器、逆变器等组成。

其工作原理是将交流电转换为直流电,在逆变器的控制下,将直流电转换为可调频率的交流电供给电机。

二、变频器在切割机中的应用1. 高精度的切割控制变频器具有精确调速的功能,可根据不同的切割材料和要求,调整切割速度和切割深度。

通过变频器的控制,可以实现对切割机的高精度控制,提高切割质量和效率。

2. 节省能源和减少噪音切割机在工作过程中,需要根据不同的切割需求调整转速。

传统的切割机通过调节电源电压来实现转速控制,但这种方式不仅浪费能源,还会产生噪音。

而变频器可以根据实际需求精确调速,避免能源的浪费和噪音的产生。

3. 提高切割精度和稳定性切割机在工作过程中,由于机械和电气因素的影响,容易出现速度波动、切割深度不均匀等问题。

而变频器具有精确的调速和稳定的输出特性,可以有效地解决这些问题,提高切割精度和稳定性。

4. 延长设备寿命切割机在长时间高负荷的工作环境下,容易引起电机的过热和损坏。

而变频器可以根据实际工作负荷调整电机的转速和输出功率,避免电机的过负荷运行,从而延长设备的使用寿命。

三、变频器在切割机中的优势1. 灵活性和可调性变频器具有广泛的调速范围,可以根据不同的切割需求灵活调整切割速度。

同时,变频器还可以根据不同的工作状态、切割材料和切割工艺进行精确的调速控制。

2. 高效节能传统的切割机通过调节电源电压来实现转速控制,但这种方式效率低下且能源浪费。

而变频器通过精确调速,避免了无效功率的消耗,具有较高的能量利用率,从而达到节能的目的。

3. 降低维护成本传统的切割机由于长时间高速运转,易于损坏电机和传动部件,导致维护成本较高。

三菱变频器在连铸机定尺切割中的应用

发表时间:2009-09-01T16:24:20.170Z 来源:《企业技术开发(下半月)》2009年第2期供稿作者:韩晓艳,刘兴海(新疆八一钢铁股份公司炼钢厂,新疆乌鲁木齐

[导读] 连铸机的定尺切割作为连铸的最后一道工序其铸坯长度的偏差将直接影响轧钢系统的正常生产。

作者简介:韩晓艳、刘兴海,新疆八一钢铁股份公司炼钢厂。

摘要:文章介绍了三菱变频器在转炉炼钢厂1#连铸机自动定尺切割中的特殊应用,将原有的碰球和红外线非接触式定尺切割系统彻底淘汰,实现了精确控制,降低了成本和维护强度。

关键词:三菱变频;脉冲;定尺切割

1前言

连铸机的定尺切割作为连铸的最后一道工序其铸坯长度的偏差将直接影响轧钢系统的正常生产。

根据连铸工艺的要求12米定尺的误差要在±1cm以内而且要实现自动切割,在转炉炼钢厂先后采用了定尺碰球、北京中远通公司的非接触式红外线定尺切割仪但效果不佳,目前转炉厂2号、3号机仍在采用碰球定尺切割。

所以如何能够找到一种投入成本少、简单实用的定尺切割方法对连铸机的正常生产至关重要。

2003年转炉炼钢厂1号连铸机改造完毕,在此次改造中采用了一种新的定尺切割方法,它显著的特点是投资少,测量准确。

2定尺切割的现状

目前国内的定尺切割方式主要有三种,即定尺碰球、非接触式红外线定尺切割仪以及编码器测坯长:

定尺碰球:结构和线路比较简单,投资成本较低,但其故障率较高,碰球时间长了易磨损,特别是出现非定尺需要人工干预时必须将切割方式转为手动,否则延时时间到达后就继续自动切割造成非定尺。

非接触式红外线定尺切割仪:自成一套系统采用红外摄像原理,不与铸坯直接接触。

但其投资成本大,按照三流的连铸机计算大约每套10万元左右,而且受厂房条件限制较大经常造成误发讯,厂房中的一束阳光或电焊机的弧光都有可能导致其发讯。

编码器检测坯长:即在拉矫机辊子上安装一编码器用于检测铸坯长度,但正常生产时拉矫机处环境温度过高而且冷却水泄漏等造成编码器故障率高,且开机过程中出现编码器故障不便维修等,本文将介绍自动定尺切割方法。

3三菱变频器的脉冲输出功能

转炉炼钢厂1号连铸机拉矫机变频器选用三菱公司的FR-A540系列产品,在此变频器的SD(输入公共端)和FM之间有脉冲输出,每秒脉冲输出数与参数Pr55(频率监示基准)呈线性关系,其输出脉冲波形,脉冲高度为DC8V,脉冲宽度用参数Pr900(FM端子校正)调整,参数Pr900出厂设定为在50HZ时FM输出频率为1440脉冲/S。

4系统的实现

4.1参数Pr55的计算

1号连铸机拉矫机在额定频率(50HZ)时的转速为1440转/分,而变频器的上限频率为75HZ,由此可以据公式①计算出频率为75HZ时电动机的对应转速:

n=ne×75/50 ①式中:ne为电动机额定转速

将参数代入公式①得:n=1440×75/50=2160转/分

根据变频器上限频率75HZ依公式②可计算出拉矫机的最大拉速:

Vmax=n/i×π×D/1000 ②

式中:i为拉矫机速比,D为拉矫机辊径

将参数代入公式②得:Vmax=2160/430.25×π×304.8/1000=4.8米/分

由于拉速的显示表采用0.4倍频的脉冲表,即直接显示FM的脉冲数,所以就可以根据图1及公式③和④计算出参数Pr55的频率F: F1=Vmax/0.4×100 ③

F=1440×75/F1 ④

将数据代入公式③④得:F1=4.8/0.4×100=1200脉冲/

F=1440×75/1200=90HZ

4.2单位长度脉冲数计算

由公式③知拉速为4.8米/分时对应的脉冲数为1200个脉冲/s,由此可以依据公式⑤推算出单位长度的脉冲数,这里采用标准单位-毫米计算如下:

L=(F1×60)/(Vmax×1000)⑤

将数据代入公式⑤得:

L=(1200×60)/(4.8×1000)=15脉冲/mm

4.3定尺长度检测的实现

由以上计算得知,此系统正常运行必须的变频器参数为上限频率Pr01、频率监示基准Pr55,特别是Pr55参数必须按上述方法严格计算得出,此外FM端子校正Pr900参数采用变频器出厂默认值,不予改动。

拉矫机变频频器的输出脉冲经过脉冲转换器整形后接到PLC的高速计数模块,PLC即可采集到变频器输出的脉冲。

1号连铸机的定尺长度比较多的是12米定尺,就以此为例加以说明。

由公式⑤计算结果知每15个脉冲1毫米,那么理论计算12米对应180000个脉冲。

在程序中首先将采集到的脉冲数转换为以毫米为单位的长度值,此值与定尺长度设定程序执行的结果进行比较,当实际实际长度大于或等与设定长度时,输出一指令控制切割车工作,切割车工作的同时将实际值清零,重新计下一支铸坯。

5运行效果

由于拉矫机辊子长时间运行后必然有一定的磨损,这就导致检测值偏小,这只需要将设定值相应减小即可。