宝鸡卷烟厂二氧化碳膨胀烟丝生产线

- 格式:doc

- 大小:3.29 MB

- 文档页数:6

奋进的宝烟欢迎您——全厂通用参观解说词尊敬的各位领导、各位来宾:大家好!新宝烟,新面貌,我们1700名宝烟职工热忱欢迎您的光临!首先,我先向大家介绍几点安全事项:第一、注意安全,请您与设备保持安全距离。

第二、由我引导各位参观,请您按规定路线行走。

第三、厂区有专门吸烟点,如您需要吸烟,我们工作人员会指引您去。

好了,再次感谢您的合作!我们现在所处的是物资供应科烟叶配方高架库,这里的储存货位共有5280个,存储原料烟可以连续生产2万大箱。

在线生产所有烟箱进入配方高架库之后,通过条形码扫描,可以科学合理的把生产用烟叶顺畅的输入下一道工序。

现在我们来到新制丝车间。

首先您看到的是制丝车间柔性翻箱解包机,烟包从高架库输送下来之后,就正式进入了制丝工序。

您看:半自动机器手把重达200公斤的烟包自动拆箱、退皮、码齐,完成了一整套程序之后,烟包就从这里分别运往微波松散、切片回潮,经过加料储叶等工序,保障切丝用叶片的各项工艺标准。

这是烟梗翻箱喂料机和洗梗机。

它的主要功能是:可以连续均匀地提供烟梗来料的供给,可以对烟梗表面进行清洗工作,最大限度清除杂物,同时对干梗进行回软。

您现在看到的就是微波松散设备。

由十组电磁管组成,犹如我们家里常用的微波炉,每300秒就可以完成600公斤烟包的回潮松散,可以最大程度减少叶片在加工过程中的造碎。

站在大屏幕下面集中介绍:各位领导:我们制丝车间建筑面积41634m2,共有制丝线、实验线、650kg/hCO2膨胀烟丝线、400kg/h薄片加工和残烟处理五条生产线。

制丝线主要由一条1500kg/h梗线和微波松散、切片回潮、气流干燥、管板烘丝“两头两尾”四条叶片、叶丝处理线组成,设计生产能力9600kg/h。

实验线具有2400kg/h叶片、1000kg/h叶丝处理能力,能够完成高档精品烟生产和工艺实验研究双重功能,能够实现多品种烟丝的分组加工和柔性化生产。

边走边介绍:通过存储2个小时充分吸收香料后的叶片,通过仓储喂料机和金属剔除机进入到切丝机。

CO2法膨胀烟丝工艺简介随着社会的发展,人们生活质量不断提高,出于健康因素的考虑,对卷烟质量的评价也发生了观念上的改变,评价卷烟产品优劣的首要标准是焦油量的高低。

欧盟在1998年起,就规定了焦油量超过12mg/支的卷烟不准上市,美国、日本等发达国家也有相应的严格规定,我国烟草行业为了应对加入WTO后的严峻挑战,加大了降焦力度。

随着消费者对卷烟高品质、高安全性要求的提高,促使烟草加工企业的烟丝处理技术不断提高和创新,膨胀烟丝工艺作为现代卷烟工业现阶段降焦最重要的一种烟丝处理技术,因其满足了现代卷烟对提高烟丝内在品质、提高安全性的要求而被广泛采用。

在现阶段,比较成熟和普及的烟丝膨胀技术以膨胀介质的不同可分为二氧化碳法膨胀烟丝技术、氟利昂法膨胀烟丝技术和氮气法膨胀烟丝技术,其中又以以二氧化碳为膨胀介质的烟丝膨胀技术使用最为普遍。

二氧化碳法是以二氧化碳液体作为介质的膨胀烟丝方法:其优点是填充值高,能有效去除烟丝中的杂气,提高卷烟的产品质量,降低烟丝中的焦油含量;作为膨胀介质的二氧化碳来源丰富,价格便宜,同时二氧化碳膨胀烟丝生产线的自动化程度高,生产能力大,能够满足大用量的需求。

其缺点是生产过程中,烟丝的造碎比较大,烟丝的部分化学成份有损失。

膨胀烟丝在卷烟配方中有其独特的作用:在卷烟配方中掺入膨胀烟丝,可以增加烟丝的填充能力,提高烟叶的使用率,减轻烟支的重量,降低制造成本;膨胀烟丝对改善卷烟产品的整体质量具有很大的潜力,它可以改善低级烟草的质量,提高烟叶的使用等级;膨胀烟丝技术的发明,为低焦油卷烟的生产开辟了广阔的道路,在减少烟草对吸烟者健康的危害方面起到了积极的作用。

当卷烟中掺入一定比例的膨胀烟丝后,烟气的成分将发生变化,卷烟烟支的重量、烟支的燃吸口数、烟支的焦油含量及烟碱含量等,都随着卷烟中掺用膨胀烟丝比例的提高而下降,膨胀烟丝对卷烟有着显著的影响,国家烟草专卖局十分重视这项技术在我国的应用,先后两次以技贸结合方式引进国际上先进的二氧化碳膨胀烟丝技术。

二氧化碳膨胀烟丝生产线燃烧炉改进刘悦\杨志和\王东旭\张建枝2(1.秦皇岛烟草机械有限责任公司,河北秦皇岛066000;2.宁波金汇精密铸造有限公司,浙江宁波315135)摘要:燃烧炉是二氣化碳膨胀烟丝生产线三大主机之一升华装置的核心设备,文中针对燃烧炉运行中存在的问题,对燃 烧炉内挡火墙及环墙结构设计进行优化,从而提高设备的使用性能。

关键词:燃烧炉;环墙;挡火墙;结构尺寸;耐火浇注料中图分类号:T 543TK 2296 文献标志码:B 文章编号:1002-2333( 2017 )01-0161-02引言二氧化碳膨胀烟丝生产线是我公司的主机产品之 一。

燃烧炉是二氧化碳膨胀烟丝生产线三大主机之一升 华装置的核心设备,其功能是为升华器中工艺气体提供 热量以满足工艺要求,同时焚烧生产中产生的废气以保 护环境。

燃烧炉主要由炉头、炉身、工艺气体加热器、废气 加热器、管路系统、输送风道、废气管道、废气预热器、电 气控制系统组成。

挡火墙和环墙位于燃烧炉炉身部位,其 作用控制炉气流动速度、保持炉气紊流状态、促进热量混 合均匀,保证炉气滞留时间和有害物质充分氧化,节约能 源、保护环境。

维修通道用于维护加热器、燃烧炉内保温 涂层、挡火墙、环墙等。

本文主要针对目前燃烧炉运行中 的问题,对燃烧炉进行设计和运行的优化,以保证燃烧炉 持续稳定的运行。

1挡火墙和环墙现状挡火墙原设计为整体饼形结构,直径800 mm ,厚度80 mm ,由耐火饶注料模铸烘干而成;环墙为外径1740 mm ,内 径810 mm ,厚度150 mm 圆环形结构,也是由耐火浇注料 模铸烘干而成。

底部维修通道为由耐火浇注料铺设,现场 烘干。

环墙为外径2000 mm ,内径546 mm ,轴向厚度150 m m 的圆环形结构,其作用是与挡火墙配合来增加炉气在炉 内的运行时间,使炉气充分加热。

这就要求环墙的材料具 有高强度和耐火性。

挡火墙及环墙运行后半年之内容易损坏,表现为坍 塌、碎裂,粉末覆盖在后面换热管表面影响工艺换热,维 修、更换极其麻烦,更换后还需要重新烘炉,耗时长 (10d )、对燃烧炉内部保温还有一定程度破坏。

二氧化碳膨胀烟丝生产线热端节能技术研究摘要龙岩烟草工业有限责任公司制丝车间在用的干冰膨胀烟丝系统热端,存在尾气管路上设备内壁结烟垢的问题,导致尾气风机易发生动不平衡、热交换器热交换效率降低、积炭严重、系统燃烧等现象。

为此,需要对热端系统进行局部管路改造,改进措施为增加一套热交换器he-63;对冷却振槽的废气风进行单独除尘。

改进后有效解决了系统设备内壁结烟垢的问题,同时降低了柴油的损耗量。

关键词膨胀线;热端;系统改造;柴油损耗中图分类号 ts452+.3 文献标识码 a 文章编号 1007-5739(2013)02-0210-021 系统原理制丝车间膨胀线是由原美国airco公司提供的干冰膨胀烟丝系统,热端系统原理见图1。

热风由工艺风机提供动力,经过热交换器后,给膨胀系统提供热源,最后经旋风除尘器完成循环;在工艺风机出口引出一路工艺气体与冷却振槽上收集的废气风混合后,由尾气风机抽入热交换器预热,进入焚烧炉助燃形成炉膛风,最后排出大气。

燃烧炉使用柴油作为燃料向2个热交换器提供热能[1]。

现主要介绍改造部分的系统:工艺热风经过互动风门fcv-6103控制进入热交换器he-61加热的风量,以得到满足生产需要的工艺温度;从主工艺气流分流来的气体和冷却振槽上抽来的废气混合后由尾气风机wf-56提供动力,进入热交换器he-62的管内预热,再进入焚烧炉焚烧助燃。

原理见图2。

2 存在的问题(1)从冷却振槽上抽走的气体中烟尘量巨大,从主工艺气流分流来的气体富含烟焦油气,在与冷却振槽上抽来的废气混合后,温度下降(160 ℃)。

因此,烟焦油还是保持在气态,不会产生烟油冷凝现象,避免设备管路内壁和风机内部冷凝烟油的现象发生。

同时,增加的热交换he-63是采用炉膛烟囱排出的废气进行加热,不额外消耗能源,有助于提高系统热利用率,减少炉膛热损失量。

(2)从冷却振槽上收集来的废气,不再进入热风循环系统,而是通过新增一套旋风除尘,进行单独除尘。

宝鸡卷烟厂二氧化碳膨胀烟丝生产线一、背景宝鸡卷烟厂为积极响应国家烟草专卖局禁止使用氟里昂法制造膨胀烟丝的号召,同时满足企业生产低焦油卷烟的需求,在企业九五技改提出一项重点项目----二氧化碳膨胀烟丝生产线项目。

这是一条国产AIRCO型号二氧化碳膨胀烟丝生产线项目,实施后可杜绝生产过程中排放的氟里昂物质对臭氧层的破坏,保护了大气环境。

本项目可实现年产200多吨优质二氧化碳膨胀烟丝,既满足了本厂生产卷烟对膨胀烟丝的需求,也可外卖部分产品。

二、面临问题二氧化碳膨胀烟丝生产线工艺流程复杂,系统设备计100多台套,分布在上下三个平面层,控制点多但位置分散。

若使用传统控制系统,需敷设大量电缆,给设计、施工、调试和维护带来很大麻烦。

随着网络技术的发展,烟草行业制丝生产线开始使用现场总线技术。

宝鸡卷烟厂经过反复调研论证,决定在二氧化碳膨胀烟丝生产线控制系统中采用罗克韦尔自动化公司的网络控制技术,实现生产过程自动化控制。

三、解决方案控制系统解决方案由北京达特膨胀烟丝成套设备工程公司和秦皇岛烟机厂共同设计安装,该方案采用罗克韦尔自动化公司的ControlLogix PLC 控制平台,控制网ControlNet和设备网DeviceNet两层网络技术。

在系统中采用ControlLogix 5550处理器,配有1756-CNB控制网接口模块,用于连接6个现场ControlLogix PLC。

选用8个触摸屏PanelView来进行生产操作和参数调整,这些触摸屏通过控制网与PLC连接。

选用1784-KTCX个人计算机的控制网插卡,使上位机通过控制网与PLC连接,上位机在生产过程中具有在线状态监视和故障诊断等功能。

同时,配有1756-DNB设备网接口模块,用于连接25个分散在现场的1794 FLEX I/O工作站和33个1336 PLUS II变频调速器。

四、生产工艺流程二氧化碳膨胀烟丝生产工艺流程见图1。

原料(片烟)经切片,回潮,储存,切丝,定量称重(含水20%的)烟丝后,周期性地送入浸渍器。

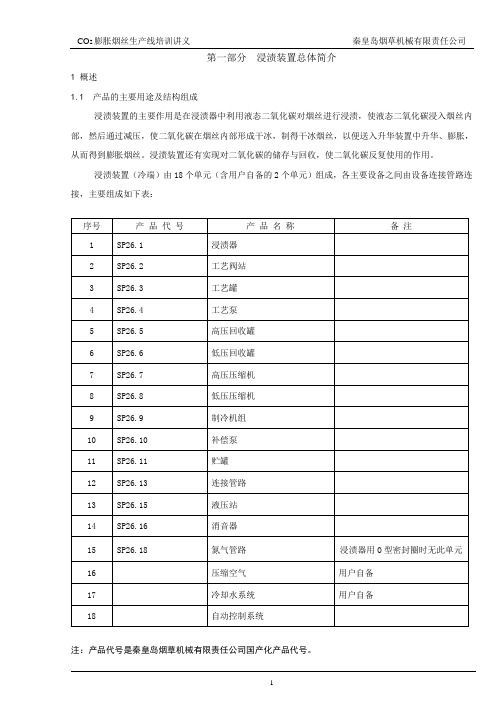

第一部分浸渍装置总体简介1概述1.1产品的主要用途及结构组成浸渍装置的主要作用是在浸渍器中利用液态二氧化碳对烟丝进行浸渍,使液态二氧化碳浸入烟丝内部,然后通过减压,使二氧化碳在烟丝内部形成干冰,制得干冰烟丝,以便送入升华装置中升华、膨胀,从而得到膨胀烟丝。

浸渍装置还有实现对二氧化碳的储存与回收,使二氧化碳反复使用的作用。

浸渍装置(冷端)由18个单元(含用户自备的2个单元)组成,各主要设备之间由设备连接管路连接,主要组成如下表:注:产品代号是秦皇岛烟草机械有限责任公司国产化产品代号。

1.2型号的组成及其代表意义1.3使用条件a)环境温度:10~40℃;b)环境相对湿度:不大于80%;c)海拔高度:不高于2000m。

1.4工作条件a)电源:3N-50Hz/TN-S, 380V±38V, 50Hz±1Hz。

b)冷却水:流量不小于75m3/h,压力不应小于0.3MPa,进水温度不应大于33℃,钙离子或其当量浓度不大于50ppm。

c)压缩空气:使用点压力不应小于0.7MPa,流量不应小于0.6m3/min,应经过干燥和过滤,露点:≤-40℃。

d)液态二氧化碳:纯度≥99.98%,含水率≤50ppm;其余指标应符合 GB 10621-1989食品添加剂液态二氧化碳的要求。

e)氮气耗量: 1Nm3/h;压力4MPa ;(浸渍器盖密封为O形圈时,不用氮气)。

f)来料叶丝:应符合 GB/T 2635-1992 烤烟中C3L级烟叶制造或经供方与采购方商定的叶丝,宽度0.9mm~1.0mm。

g)来料叶丝含水率:20%±1%。

1.5主要技术参数:1) 额定生产能力:570kg/h (含水率按12%计);2) 每公斤膨胀叶丝二氧化碳消耗量:0.5kg;2 工作原理利用固态二氧化碳(干冰)在一定温度下升华的物理特性,在浸渍器中用带有一定压力的二氧化碳液体对烟丝进行浸泡,使二氧化碳液体浸入烟丝细胞,然后降低压力至大气压形成干冰烟丝,再将低温的干冰烟丝送入升华装置,经高温差使干冰迅速升华,烟丝得到膨胀。

卷烟厂典型工艺流程和配置卷烟厂典型工艺流程和配置制丝线制丝线一般包括:叶片线、白肋烟处理线、梗线、切丝线、烘丝线、切梗丝线、梗丝膨胀线、掺配加香线、储丝柜等几个工艺段。

制丝线设备主要种类包括:筒类、皮带输送机、震动输送机、储柜、定量喂料系统等。

其一般运行原理是:使用储仓来缓冲、储备物料;通过提升机提取物料,其速度受定量管内物料高度的控制;而定量管能够使物料流成为较规则的形状,以提高皮带秤的测量精度;最后,电子皮带秤通过物料流量或皮带速度来控制物料的计量。

叶片线:叶片线由开包机、切片机、松散筒、异物剔除机、润叶筒等部件组成,经叶片线处理后的物料变得柔软、湿润,可大大提高物料的可加工性。

白肋烟处理线:主要设备由白肋烟储柜、加料机、烘培机、电子皮带秤、加料筒组成。

经白肋烟处理线处理后的白肋烟会被送入储柜进行混合、浸润、储存,然后与烤烟叶片掺配、储存后进行切丝处理。

梗处理线:梗处理线由翻箱喂料机、提升喂料机、异物剔除机、加湿筒(润梗筒)、储梗柜等组成。

切丝/切梗丝线:切丝/切梗丝线由切丝机、仓储喂料机、定量管、电子皮带秤、压梗机、切梗丝机等组成。

烘丝线/梗丝膨化塔:通过HT(HEATED TUNNEL)—加热通道、烘丝机/梗丝膨化塔等部件,使烟丝膨胀而变得柔韧而有弹性。

配比加香线:通过冷却风机、储柜、翻箱喂料机、提升喂料机、配比皮带秤、加香机和储丝柜等部件,将叶丝、膨胀后的梗丝、薄片丝、膨胀后的叶丝及卷包车间回收的烟丝按设定的比例掺配、加香。

二氧化碳膨胀烟丝线烟草膨胀技术的研究始于60年代末,70年代开始应用于生产,在国际卷烟工业获得广泛应用。

二氧化碳(CO2)烟丝膨胀技术是美国菲利浦?莫里斯(PM)烟草公司与阿尔考(AIRC0)公司于70年代联合研制的,目前应用最为普遍的CO2膨胀烟丝技术有BOC和BAT两种模式。

我国自1988年开始引进此项技术,1991年首先在上海、宁波两家烟厂投入使用,随后广一、张家口、武汉、深圳、蚌埠五家烟厂引进,现在全国有30多条生产线,BOC和BAT 模式的均有。

二氧化碳膨胀烟丝生产线升华系统的研究与优化摘要:优化二氧化碳膨胀烟丝生产线升华系统有利于提高烟丝生产技术,生产出高品质的烟丝,从优化浸渍器设备、提升升华设备系统以及改造升华管等方面探讨了升华系统优化措施。

关键词:二氧化碳;膨胀烟丝;升华系统在烟草行业中,二氧化碳膨胀烟丝技术作为新型的膨胀法在国内和国际社会中的应用范围相对较为广泛,是一项日趋成熟的应用技术。

随着人们对烟草的口味以及烟草品质等多个方面的要求越来越高,二氧化碳膨胀烟丝生产应用技术的效果受到了挑战,特别是在高档烟的应用中具有更为严格的生产和品质要求。

二氧化碳膨胀烟丝技术对转变人们的吸烟理念,促进我国烟草业的进步和发展有重要影响,加强研究二氧化碳膨胀烟丝生产线升华系统优化技术具有重要意义。

一、关于二氧化碳膨胀烟丝生产线研究二氧化碳膨胀烟丝技术主要是以相对固定的温度为条件,固态二氧化碳会进行升华的特性出发,利用带有压力的二氧化碳液体浸泡在浸渍器内的烟丝,让二氧化碳液附着于烟丝表面或者侵入烟丝内部,利用降压形成干冰烟丝,将其送至升华系统高温的工艺气流内,快速提高烟丝温度,在升华干冰的条件下使烟丝膨胀,接着完成冷却定型,获得高膨胀率烟丝。

主要的设备流程如下图。

二、膨胀烟丝生产线升华系统的优化研究作为二氧化碳烟丝生产线中升华装置作为核心的设备,升华系统的主要功能与作用在于实现干冰烟丝的膨胀,但是利用现有升华系统膨胀干冰烟丝存在的多种问题,主要表现:一方面在生产线中膨胀烟丝存在较大的水分波动现象,因此,成品的膨胀烟丝的制作过程中有效控制水分的难度较大;而另一方面膨胀烟丝有较大的造碎,损失香气程度较大[1]。

造成这些问题的原因是多方面的,其中升华系统中升华管设备是影响膨胀烟丝造碎程度的重要设备之一,在升华管中,存在圆形截面的升华段,第一个弯头是较小的半径,在烟丝通过升华段的时候干冰迅速升华脱水形成造碎,而在第二个弯头,已经升华的过的烟丝通过出料气锁落入冷却振槽,在生产线高速运转的过程中更加容易形成造碎[2]。

推广应用二氧化碳膨胀烟丝技术实现卷烟降焦来源:中国烟草在线据秦皇岛烟草机械有限责任公司作者:发表时间:2003-12-24中国烟草在线摘自秦皇岛烟草机械有限责任公司[摘要] 本文叙述了国际、国内低焦油卷烟的发展现状和趋势,并通过许多烟厂的大量科学实践指出:推广应用二氧化碳膨胀烟丝技术是使我国在降焦减害方面赶上世界卷烟先进水平的必要的技术措施。

[关键词] 膨胀烟丝;卷烟;焦油在历史上由于受英国卷烟工业的影响,我国是以烤烟型卷烟为主的国家, 与国外混合型卷烟相比,中国烤烟型卷烟焦油含量相对较高,在过去的十几年中,通过国家局的正确指导和烟草行业的共同努力,烤烟型卷烟的焦油量已稳步下降。

从20mg/支以上下降到了平均17mg/支左右,到2002年,市场抽查结果为平均焦油量14.75mg/支,可以说取得了很大成绩。

但与世界范围内卷烟焦油量的平均水平相比,仍有较大差距。

2000年4月我国与欧盟达成的双边贸易协议,我国将于2004年取消外烟零售“特种烟草专卖零售许可证”。

2001年12月中国加入WTO,成为世贸组织成员。

2003年5月《烟草控制框架公约》在第56届世界卫生大会上获得通过,作为公约签署国,中国政府承诺在2005年,卷烟的焦油量平均降低到12mg/支左右。

一系列国际公约的签订和加入WTO以后,面对国际烟草大公司的大量低焦油卷烟对中国卷烟市场的强大冲击。

如果我们不能在短期内赶上世界先进水平,我们将处于十分被动的地位,因此,有效降低卷烟焦油和有害成分,提高吸烟的安全性,降焦减害,显出更大的艰巨性和紧迫性。

降焦减害因此成为我国烟草行业的共同使命。

1.国际上低焦油卷烟发展现状[1]按我国国家标准,低焦油卷烟1985年前(GB5608-85)一般指焦油量﹤15mg/支的卷烟,1996年后(GB5606.5-1996)一般指焦油量﹤12mg/支的卷烟,近年来国际上又开发出了极低焦油和超低焦油卷烟。

美国是开发低焦油卷烟最早的国家,到1995年,在美国市场上低焦油卷烟销售份额总计约占60%以上。

宝鸡卷烟厂二氧化碳膨胀烟丝生产线

一、背景

宝鸡卷烟厂为积极响应国家烟草专卖局禁止使用氟里昂法制造膨胀烟丝的号召,同时满足企业生产低焦油卷烟的需求,在企业九五技改提出一项重点项目----二氧化碳膨胀烟丝生产线项目。

这是一条国产AIRCO型号二氧化碳膨胀烟丝生产线项目,实施后可杜绝生产过程中排放的氟里昂物质对臭氧层的破坏,保护了大气环境。

本项目可实现年产200多吨优质二氧化碳膨胀烟丝,既满足了本厂生产卷烟对膨胀烟丝的需求,也可外卖部分产品。

二、面临问题

二氧化碳膨胀烟丝生产线工艺流程复杂,系统设备计100多台套,分布在上下三个平面层,控制点多但位置分散。

若使用传统控制系统,需敷设大量电缆,给设计、施工、调试和维护带来很大麻烦。

随着网络技术的发展,烟草行业制丝生产线开始使用现场总线技术。

宝鸡卷烟厂经过反复调研论证,决定在二氧化碳膨胀烟丝生产线控制系统中采用罗克韦尔自动化公司的网络控制技术,实现生产过程自动化控制。

三、解决方案

控制系统解决方案由北京达特膨胀烟丝成套设备工程公司和秦皇岛烟机厂共同设计安装,该方案采用罗克韦尔自动化公司的ControlLogix PLC 控制平台,控制网ControlNet和设备网DeviceNet两层网络技术。

在系统中采用ControlLogix 5550处理器,配有1756-CNB控制网接口模块,用于连接6个现场ControlLogix PLC。

选用8个触摸屏PanelView来进行生产操作和参数调整,这些触摸屏通过控制网与PLC连接。

选用1784-KTCX个人计算机的控制网插卡,使上位机通过控制网与PLC连接,上位机在生产过程中具有在线状态监视和故障诊断等功能。

同时,配有1756-DNB

设备网接口模块,用于连接25个分散在现场的1794 FLEX I/O工作站和33个1336 PLUS II变频调速器。

四、生产工艺流程

二氧化碳膨胀烟丝生产工艺流程见图1。

原料(片烟)经切片,回潮,储存,切丝,定量称重(含水20%的)烟丝后,周期性地送入浸渍器。

经浸渍器加工后的干冰烟丝通过松散器打散后,落入振动柜。

通过振动柜振动将干冰烟丝经计量带和进料空气锁均匀送入升华器。

在升华器中干冰烟丝与350℃左右工艺气体(蒸汽、二氧化碳、空气)接触时,浸入烟丝细胞中固体二氧化碳使烟丝体积迅速膨胀。

膨胀后烟丝通过切向分离器与工艺气体分离,工艺气体经除尘后被工艺风机抽出,大部分送入燃烧炉加热循环使用,少量的送入燃烧炉焚烧掉。

被切向分离器分离出的膨胀烟丝通过出料空气锁进入冷却振动输送机,再经过冷却皮带输送机连续散热降温后,进入滚筒式叶丝回潮机回潮加水后,得到成品膨胀烟丝,其含水率为12%±0.5%。

五、控制系统配置图

控制系统控制网ControlNet配置见图2。

图2:控制网ControlNet配置图

与控制网ControlNet中01节点的PLC机架物理连接的设备网DeviceNet配置见图3。

图3:设备网DeviceNet配置图

与控制网ControlNet中02节点的PLC机架物理连接的设备网DeviceNet配置见图4。

图4:设备网DeviceNet配置图

与控制网ControlNet中03节点的PLC机架物理连接的设备网DeviceNet配置见图5。

六、二氧化碳膨胀烟丝使用效果

宝鸡卷烟厂二氧化碳膨胀烟丝使用效果明显。

宝鸡卷烟厂CO2膨胀烟丝线经

图5:设备网DeviceNet配置图

六、使用效果

二氧化碳膨胀烟丝生产线经过两年多时间的运行,所生产的膨胀烟丝在宝鸡卷烟厂的“好猫、猴王、金丝猴”三大系列产品的大多数牌号中,

都进行了不同比例地掺兑,增加了烟气的柔和性,刺激性减小,受到市场欢迎。

同时降低了焦油、烟碱等有害物质含量,也使库存陕西烟叶得到了充分使用,有力地配合了国家烟草专卖局“降焦减害”工程。

七、应用体会

传统的PLC实行集中控制,所有的电缆都必须连接至PLC控制柜,布线和接线相当繁琐。

罗克韦尔自动化公司开放性网络系统设计方便、结构灵活、安装简便,省去了大量的电气控制柜间的互联线,使用标准通讯电缆和连接器,从而减少了安装费用。

编程软件和组态软件具有在线故障诊断功能,使调试和维护更方便。

宝鸡卷烟厂二氧化碳膨胀烟丝生产线运行两年多时间,控制系统稳定、可靠,大大提高了设备的有效作业率。

二氧化碳膨胀烟丝生产线的投产,极大增强了宝鸡卷烟厂的卷烟市场竞争能力,为企业新品开发和老品改造提供了有利条件,为扩大生产中高档卷烟进入市场奠定了坚实的基础,直接经济效益及社会效益实现双赢,保证了企业持续、稳步、健康地发展。

2004,4。