100t钢包底吹氩数值的模拟研究

- 格式:pdf

- 大小:297.79 KB

- 文档页数:4

钢包底吹氩及钙处理工艺的物理模拟的开题报告一、研究背景和意义随着钢铁制造技术的不断发展,底吹氩及钙处理工艺成为了提高钢铁品质的关键工艺之一。

在该工艺中,通过底部喷吹氩气,可以有效地减少钢中氧、氮的含量,同时在加入适量的钙的情况下,还可以进一步提高钢铁品质,使钢中的氧含量有所降低,同时有利于去除钢中的夹杂物。

针对该工艺的研究主要集中在实验室和工作实践方面,通过试验和生产实践,探究底吹氩及钙处理工艺对钢铁品质的影响。

然而,试验不仅成本高昂,而且无法直观地观察钢液流动过程,难以全面的了解底吹氩及钙处理工艺中的物理变化规律。

由此可见,利用计算机模拟手段对底吹氩及钙处理工艺中的物理过程进行数值模拟具有非常重要的意义。

其可以帮助工艺研究人员深入了解底吹氩及钙处理工艺中的物理规律,从而更好地指导实验和生产实践。

二、研究目的和内容本文旨在开展钢包底吹氩及钙处理工艺的物理模拟研究,主要研究内容包括:1、针对底吹氩工艺,采用计算流体力学方法建立钢液中氩气扩散的数学模型,分析氩气扩散过程中的物理规律。

2、针对加入钙处理工艺,采用计算热力学方法建立包含钙元素的钢水流动模型,分析钙元素在钢水中的分布及其对钢水性能的影响规律。

3、将氩气扩散模型和钙处理模型集成到一起,建立底吹氩及钙处理工艺的综合模型,并进行数值求解和结果分析。

三、研究方法和技术路线本文的研究方法主要包括理论方法研究和数值模拟研究。

具体的技术路线如下:1、建立氩气扩散模型。

采用计算流体力学方法,建立针对钢液中氩气扩散的数学模型,并通过数值模拟求解模型,得到氩气在钢液中的扩散规律。

2、建立钙处理模型。

采用计算热力学方法,建立包含钙元素的钢水流动模型,并通过数值模拟求解模型,得到钙元素在钢水中的分布规律。

3、建立底吹氩及钙处理工艺的综合模型,将氩气扩散模型和钙处理模型集成到一起,并通过数值分析和结果分析,深入探究底吹氩及钙处理工艺中的物理变化规律。

四、预期成果和现实意义1、预期成果本研究将通过计算机模拟手段建立底吹氩及钙处理工艺的物理模型,并通过数值分析和结果分析深入探究底吹氩及钙处理工艺中的物理变化规律。

底吹钢包水模型示踪剂传输过程数值模拟底吹氩钢包内所有的物理化学反应均是在钢液的流动过程中完成,改善钢包内的流场对提高钢液纯净度、去除夹杂物、均匀化学成分和温度等有重要作用。

本课题以实际炼钢过程中的130 t钢包的几何参数为基础,运用相似原理以1:5的比例建立的水模型为建模原型,运用STAR-CCM+模拟软件对水模型中的流场和混匀时间进行分析。

以往学者用水模型研究吹气流量、喷嘴直径等因素对混匀时间的影响时,并没有关注加入的示踪剂对混合流场的影响。

针对此情况,本次模拟分别运用VOF 模型和欧拉-欧拉模型研究了被动标量(没有物理属性的虚拟示踪剂)、KCl溶液示踪剂和纯水示踪剂(与水模型中液相同属性)在水模型中的流场分布和混匀时间的影响,分析示踪剂的密度和加入量对流场的影响,进一步探讨示踪剂在水模型中的“蝴蝶效应”机理。

研究结果概括如下:1)在VOF模型中,密度大于水的示踪剂(KCl溶液)沿水模型偏心侧壁面向水模型底部的向下传输速度较快,由于偏心侧底部“死区”的存在,KCl溶液在偏心侧底部向远离偏心侧的向上传输速度较慢,随后上升到顶部混合的KCl溶液向下传输速度较快。

2)在欧拉-欧拉多相流模型中,示踪剂在水模型中的主循环的传输过程为:示踪剂加入后运动至远离偏心侧区域,随后沿其壁面向下运动至底部,并在底部分别运动至气柱附近和偏心侧区域的底部,运动至气柱附近的示踪剂随气柱上升至上表面,而运动至偏心侧底部的示踪剂,沿偏心侧壁面运动至偏心侧上部1/3处的小循环流附近,在小循环流中循环流动至气柱附近,沿气柱运动至上表面,在水模型中循环运动,扩散混合。

3)示踪剂在水模型中的“蝴蝶效应”机理如下:当KCl溶液示踪剂的加入量由20 mL增加到100 mL时,其在水模型中的传输速度较快,示踪剂在水模型中较快达到混匀;但当加入150 mL的KCl溶液示踪剂时,相对于加入的100 mL的KCl 溶液示踪剂,其混匀时间有所增加,这是由于偏心侧底部“不活跃区”的存在影响了示踪剂在水模型中的混匀过程。

钢包钢包底吹氩实验方案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液内部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产中通常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及范围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几何相似、物理相似。

对于钢包底吹氩系统来说,引起体系内流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗鲁德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的范围。

钢包底吹氩模拟研究进展摘要本文介绍了,钢包底吹氩的原理、钢包底吹氩存在的问题及影响因素以及提高低吹成功率的改进措施。

并且简略介绍了两种水模方法:⑴.钢包底吹氩水模实验研究,其结论为:示踪剂偏向中心位置加入,混匀时间较短;对于同样的底部送气量,两块透气砖对称分布在同一直径上时,混匀时间较短;混匀时间随气体流量的增大而减少;⑵.钢包底吹氩性能优化水模型实验。

关键词钢包底吹氩水模混匀时间Progress of Simulation Studies of Argon Blowing from Bottom of LadleAbstract This paper introduces the principle of Argon Blowing from Bottom of Ladle,the existing questions of Argon Blowing from Bottom of Ladle and factors of influences.It also contains the improved measures to increase the success rates.And it introduces two kinds of water mould briefly: ⑴.The research of the experimental water mould,the conclusion is that tracer is turned to the center position.The time of blending is much shorter.To the same as the number of gases of blowing from bottom.The tworent bricks are distributed into the same diameter symmetrically.The time of blending is much shorter; With the number of blowing gases increasing,the time of blending id reducing.⑵.The experimented water mould of performance optimization of argon blowing from bottom of ladle.Key words ladle,argon blowing from bottom,water mould,time of blending钢包吹氩是目前国内外采用最广泛的一种炉外精炼方法,目前我国的转炉配连铸的车间,一般都配有钢包吹氩设施。

吹氩模式对钢包内多相流流动行为影响的数值模拟研究

秦绪锋;王凤良;程常桂;李阳;卫卫;金焱

【期刊名称】《武汉科技大学学报》

【年(卷),期】2024(47)1

【摘要】以某钢厂150 t钢包为对象,通过数值模拟手段研究了吹氩模式和吹氩流量对钢包流场、钢渣界面行为和壁面剪应力分布的影响。

结果表明:单孔吹氩模式下,钢包内环流远端流速低,钢渣界面流动不活跃,易导致此处渣层冷凝结壳;双孔等流量吹氩模式下,随着吹氩流量增大,钢渣界面流速增加,但其流动活跃性降低;双孔差流量吹氩下,大吹氩流量时钢渣界面能维持一定范围的活跃流动。

当吹氩流量在

120~240 L/min范围,单孔吹氩所形成的渣眼面积大于两种双孔吹氩模式;当吹氩流量超过240 L/min,双孔等流量吹氩下渣眼面积最大,双孔差流量吹氩对应的渣眼面积最小。

另外,单孔吹氩下壁面剪应力最大,应力面积较小,双孔等流量吹氩下剪应力虽然显著降低,但分布区域面积增大。

综上所述,双孔差流量吹氩模式可以在提高钢液精炼效率的同时,降低对钢包内衬耐火材料的流动侵蚀。

【总页数】10页(P1-10)

【作者】秦绪锋;王凤良;程常桂;李阳;卫卫;金焱

【作者单位】武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室;武汉科技大学钢铁冶金新工艺湖北省重点实验室;无锡巨力重工股份有限公司

【正文语种】中文

【中图分类】TF769.2

【相关文献】

1.底吹氩钢包内三维流场的数值模拟

2.吹氩钢包内气液两相流动及均混行为的数值模拟

3.底吹氩钢包内渣-金反应及脱硫行为的数值模拟

4.底吹氩钢包内钢液流动和混合数值模拟的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

100 t转炉底吹流场水力学模拟探讨摘要:在保持顶吹参数稳定的条件下,对唐钢新区特钢事业部100 t转炉不同底吹元件布置方案的工艺效果进行了水力学物理模拟试验,试验结果表明,以熔池混匀时间作为评价指标,转炉最优的底吹布置方案为6根底吹枪、底吹枪在0.45D圆周上布置,以耳轴中心线为轴对称布置,两侧底吹枪与耳轴中心线夹角为50°。

此方案熔池的混匀时间最短,底吹效果最好。

关键词:转炉;流场;水模试验;混匀时间0 前言转炉炼钢过程中,底吹工艺对均匀熔池成分和温度有重要影响,良好的底吹效果可以促进钢渣反应,降低钢水氧化性,提高钢水质量,有利于降低钢铁料和合金料消耗。

目前国内外对转炉底吹的研究主要集中在底吹枪数量和底吹孔布置方面[1-4]。

唐钢新区长材事业部新建100 t复吹转炉,为确定最优底吹元件布置方式,按照多种底吹元件布置方案进行了水力学物理模拟试验,在顶吹参数固定的情况下主要考察了底吹布置方案和工艺参数对熔池混匀时间的影响。

根据水模试验结果,确定了最佳的底吹工艺布置方案。

1 试验原理与方法1.1 试验原理水力学模型是物理模型中的一种方式,试验原则为相似原理,根据相似原理,试验模型内运动与复吹转炉内熔池相似需要满足以下三个条件:1)模型与原型的几何相似。

2)模型与原型的流动相似,即反应熔池流动状态的雷诺准数相等,熔池中对应各点的流动状态相似。

3)模型与原型的动力相似,即熔池中各对应点的动力成比例。

复吹转炉熔池中钢水的流动场,可以视为顶吹氧气射流冲击熔池形成的流场与底吹流股形成叠加,只要做到顶吹与底吹相似,可以认为模型的流场与原型流场相似。

1.2 试验模型参数计算以弗罗德准数Fr作为水力学模型模拟试验的定性准数,经过计算后转炉原型和模型参数见表1所示。

表1 转炉原型和模型几何参数参数转炉原型模型顶枪气体流量 m3/h2340035.1顶枪马赫数 2.020.29底吹枪数量66底吹枪直径 mm224熔池直径 mm4360792.7熔池深度 mm1240225.51.3 试验方法用压缩空气模拟顶吹氧气和底吹氮气(氩气),用水模拟钢液,进行转炉底吹水力学物理试验,试验装置示意图见图1所示。

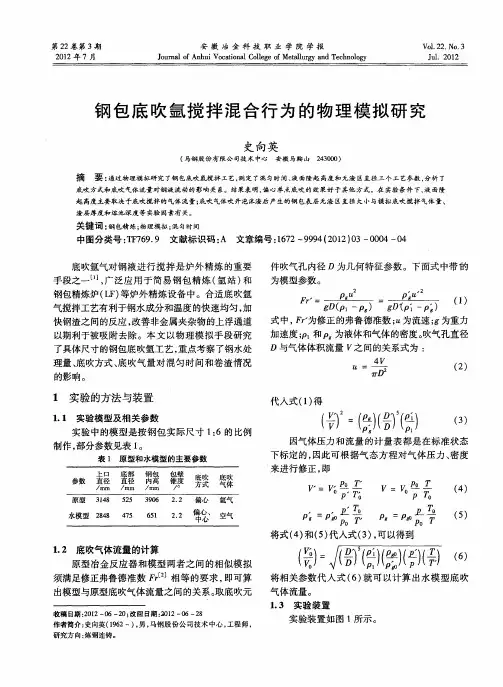

炉外精炼中钢包底吹氩流场的数学模拟周云;董元篪;王海川;王世俊;刘永兵;吴宝国【期刊名称】《安徽工业大学学报(自然科学版)》【年(卷),期】2002(019)002【摘要】主要用数学模型模拟研究了CAS-OB和常规底吹氩在不同底吹位置时的流场,并详细分析各种情况下的流场特点,旨在得到一个较好的流场,能更好地提高发热剂的发热效率,增加提温速度,减少浸渍罩耐材的剥落.模拟结果表明,CAS-OB和常规底吹氩流场有较大的不同,在流速一定的情况下,流场与浸渍罩深度、底吹位置有较大关系,CAS-OB钢包中底吹位置在偏心0.45r处,所得流场比较有利于改善钢液质量.【总页数】4页(P91-94)【作者】周云;董元篪;王海川;王世俊;刘永兵;吴宝国【作者单位】安徽工业大学冶金与材料学院,安徽,马鞍山,243002;安徽工业大学冶金与材料学院,安徽,马鞍山,243002;安徽工业大学冶金与材料学院,安徽,马鞍山,243002;安徽工业大学冶金与材料学院,安徽,马鞍山,243002;安徽工业大学冶金与材料学院,安徽,马鞍山,243002;安徽工业大学冶金与材料学院,安徽,马鞍山,243002【正文语种】中文【中图分类】TF06【相关文献】1.100 t底吹氩钢包插入浸渍管对钢液流场影响的数值模拟 [J], 吴超;沈明钢;张德慧;周晓东2.VD炉底吹氩精炼过程中钢包内流场数值模拟 [J], 钟渝;刘向东3.底吹氩钢包内三维流场的数值模拟 [J], 马骏;沈巧珍;阳方;李光强4.180t钢包底吹氩过程钢液流场特性数值模拟 [J], 杨亚迪;赵晶;崔剑征5.RH真空室熔池和钢包内钢液整体流场的数学模拟 [J], 贾斌;陈义胜;贺友多;张胤因版权原因,仅展示原文概要,查看原文内容请购买。

钢包钢包底吹氩实验案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液外表覆盖的渣卷入钢液部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴构造等因素有关,可由试验决定。

在生产常根据不冲破钢包渣层裸鼹钢水为原那么来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克制钢液的静压力,刚好能在透气砖外表上形成气泡为适宜。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否那么钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间缺乏,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要到达的精炼效果,从而确定适宜的吹氩时间。

2实验原理物理模拟的理论根底是相似原理。

应用相似原理建立模型和进展实验时,必须保证两系统几相似、物理相似。

对于钢包底吹氩系统来说,引起体系流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗德准数相等,就能根本上保证它们的动力相似,根据这一原那么,选用修正的Fr’,就可以确定模型中吹气量的围。

钢包底吹氩过程夹杂物去除数值模拟研究郭永谦;李京社;黄婷【摘要】以LF炉底吹氨气钢包为原始模型,选择Al2O3为夹杂物颗粒参照物,通过使用Fluent商业软件,进行合理假设后,建立离散相数学模型(DPM),研究不同夹杂物粒径为过程中的运动及去除情况.计算结果表明,钢包内夹杂物运动比较复杂,钢包各区域的夹杂物去除时间不同,双孔对称面附近的夹杂物较难去除,该处流场存在较大漩涡,漩涡内部的夹杂物运动呈“二维流动”.【期刊名称】《河南冶金》【年(卷),期】2012(020)006【总页数】4页(P10-12,29)【关键词】底吹氩钢包;夹杂物去除;数值模拟【作者】郭永谦;李京社;黄婷【作者单位】北京科技大学;北京科技大学;北京科技大学【正文语种】中文0 前言随着社会的发展,对钢的强度、韧性、寿命和加工性能的要求日趋严格,对钢的化学成分和组织均匀性的要求也日趋严格。

钢中非金属夹杂物的存在是影响钢制品性能的重要因素,有时甚至是决定性因素。

钢包底吹氩技术由于具有加速渣金反应,均匀钢水温度和成分以及有效去除非金属夹杂物等优点,目前被冶金企业广泛使用。

针对钢包底吹氩过程中夹杂物的去除行为,许多学者对此开展了研究,但由于钢水的高温特性,难以进行直接的观察,因此数值模拟方法得到了广泛运用[1]。

本研究以LF炉底吹氩气钢包为原始模型,选择Al2O3为夹杂物颗粒参照物,通过使用Fluent商业软件,进行合理假设后,建立离散相数学模型(DPM),研究不同夹杂物粒径为过程中的运动及去除情况。

1 数学模型1.1 控制方程采用大型商业软件FLUENT,在拉格朗日坐标下对x,y,z三个方向上的夹杂物颗粒,在钢液中的运动轨迹进行计算,模拟流场中离散的第二项,由球形颗粒构成的第二项分布在连续相中。

以x方向为例,夹杂物颗粒作用力在直角坐标系下可由以下公式表示[2]:式中:FD——为夹杂物颗粒的单位质量曳力;V——流体相速度;Vp——颗粒速度;ρ——流体密度;ρp——颗粒密度。