LF钢包精炼过程中的脱氧

- 格式:pdf

- 大小:221.19 KB

- 文档页数:5

LF炉精炼快速造白渣工艺研究与实践摘要:根据钢厂LF炉精炼造渣工艺的特点,利用炉渣组元CaO、SiO2、Al2O3、CaF2进行分析研究,制定出合理的渣系配比和快速造白渣制度,尽快形成炉内还原性气氛。

通过实践取得了稳定的脱硫、脱氧效果,成分和温度控制精度较高,充分发挥了LF炉精炼的效果。

关键词:LF炉精炼白渣1 前言随着用户对钢材质量的要求越来越高,LF炉精炼作为提升钢材质量的手段得到了迅速的发展。

在LF炉精炼过程中,通过合理快速的造白渣,尽快营造出炉内稳定的还原性气氛,可以达到脱硫、脱氧的目的,可以吸收钢中的夹杂物以及控制夹杂物的形态,可以精确控制成分;通过形成的白泡沫渣,埋弧效果好,热效率高,减少了耐火材料侵蚀。

我厂在原有造渣工艺的基础上,制定出如何快速造白泡沫渣,控制好埋弧、脱硫、脱氧、精确控制成分和温度等主要精炼环节,充分发挥LF炉精炼效果尤为重要。

2 主要设备基本参数钢包运输车:行走速度2~20m/min,最大载重量180t。

加热装置:电极直径Φ400mm,电极最大行程2700mm,电极分布圆直径680mm,升温速度4~6℃/min。

电炉变压器:额定容量18000KVA,一次电压35KV,二次电压335-295-235V,二次额定电流35.23KA。

氩气系统:供气压力 1.2MPa,工作压力0.25~1.0MPa。

冷却水系统:工作压力0.4~0.6MPa,回水压力0.2~0.3MPa,进/回水温度≤32/55℃。

3 精炼快速造白渣工艺制定3.1 转炉渣对精炼造渣的影响3.1.1 渣中碳粒对精炼造渣及钢中碳含量的影响冶炼中、高碳钢时,在转炉出钢合金化的过程中,由于加入增碳剂,有部分碳粒混入钢渣中,且加入顶渣后温降较大,使熔渣变稠甚至硬化结壳。

其结果导致就位成分碳含量不准确,并且熔渣中的碳粒参与脱氧,由于熔渣中的碳粒难以量化,使得造渣过程中脱氧程度难以控制。

为了解决这一问题,采用钢包在线吹氩,增加碳粉的回收率,钢包进入LF位后增加供氩气强度,确保混入熔渣中的碳粒完全熔化。

LF精炼全解析LF精炼知识1.炉外精炼发展历程20世纪30-40年代,合成渣洗、真空模铸。

1933年,法国佩兰(R.Perrin)应⽤⾼碱度合成渣,对钢液进⾏“渣洗脱硫”—现代炉外精练技术的萌芽;50年代,⼤功率蒸汽喷射泵技术的突破,发明了钢包提升脱⽓法(DH)及循环脱⽓法(RH)1935年H.Schenck 确定⼤型钢锻件中的⽩点缺陷是由氢引起的-氢脆。

1950年,德国Bochumer Verein (伯施莫尔-威林)真空铸锭。

1953年以来,美国的10万千⽡以上的发电⼚中,都发现了电机轴或叶⽚折损的事故。

1954年,钢包真空脱⽓。

1956年,真空循环脱⽓(DH、RH)。

60-70年代,⾼质量钢种的要求,产⽣了各种精炼⽅法60、70年代是炉外精炼多种⽅法分明的繁荣时期与60年代起纯净钢⽣产概念的提出、连铸⽣产⼯艺稳定和连铸品种扩⼤的强烈要求密切相关此时,炉外精炼正式形成了真空和⾮真空两⼤系列不同功能的系统技术,同时铁⽔预处理技术也得到迅速发展,它和钢⽔精炼技术前后呼应,经济分⼯,形成系统的炉外处理技术体系,使钢铁⽣产流程的优化重组基本完成。

这个时期,还基本奠定了吹氩技术作为各种炉外精炼技术基础的地位和作⽤。

这⼀时期发展的技术:VOD-VAD、ASEA-SKF、RH-OB、LF、喷射冶⾦技术(SL、TN、KTS、KIP)、合⾦包芯线技术、加盖和加浸渍罩的吹氩技术(SAB、CAB、CAS)?80-90年代,连铸的发展,连铸坯对质量的要求及炼钢炉与连铸的衔接,RH-KTB、RH-MFP、RH-OB;RH-IJ(真空深脱磷),RH-PB、WPB(真空深脱硫)、V-KIP、SRP脱磷21世纪,更⾼节奏及超级钢的⽣产。

2.炉外精炼作⽤和地位提⾼冶⾦产品质量,扩⼤钢铁⽣产品种不可缺少的⼿段;是优化冶⾦⽣产⼯艺流程,进⼀步提⾼⽣产效率、节能强耗、降低⽣产成本的有⼒⼿段。

保证炼钢-连铸-连铸坯热送热装和直接轧制⾼温连接优化的必要⼯艺⼿段优化重组的钢铁⽣产⼯艺流程中独⽴的,不可替代的⽣产⼯序图1 取样器⽰意图3. LF 精炼⼯艺优点●精炼功能强,适宜⽣产超低硫、超低氧钢;●具备电弧加热功能,热效率⾼,升温幅度⼤,温度控制精度⾼;●具备搅拌和合⾦化功能,易于实现窄成分控制,提⾼产品的稳定性;●采⽤渣钢精炼⼯艺,精炼成本较低;●设备简单,投资较少。

LF钢包精炼炉工艺技术操作规程编号:5-JA-LG-233 一、工艺流程精炼前的准备→转炉出钢加料→行车吊运→坐入钢包车→连接吹氩管→钢包开至精炼工位→下降炉盖→降电极加热→测温取样→加第一批脱氧剂及补充渣料→合金微调加第二批脱氧剂(渣白)→测温调整供电制定→精炼控制温度→喂丝→软吹氩→加保温剂→吊包至连铸二、精炼操作程序1、精炼前的准备(1)、按设备操作规程认真检查相关设备是否正常;(2)、检查各种渣料合金、脱氧剂的数量及质量是否符合要求(炼优质及合金钢时合金应烘烤干燥);(3)、检查测温及取样系统仪器工具是否正常;(4)、检查喂丝机是否正常,各包芯线数量是否满足要求;(5)、检查水冷炉盖内部溅渣情况及是否漏水,炉盖升降是否正常,各气动阀门动作正常;(6)、检查电极的长度及侵蚀情况,升降是否正常;(7)、各种生产工具器具是否准备完备;(8)、氩气系统及各种能源介质系统的检查;(9)、加料系统的检查;(10)、各种仪表显示是否正常指示信号是否正常;(11)、了解当班的生产计划及品种安排;(12)、了解转炉的生产情况(包括出钢温度及成份、下渣情况);(13)、了解钢包情况;(14)、了解连铸生产情况;2、出钢加渣料及合金为缩短精炼时间,转炉出钢时可加入部分合金及渣料,锰按中下线控制,硅按下线控制;3、行车吊运坐入LF炉钢包车,连接吹氩管;4、钢水精炼(1)、确认炉盖下降所具备的条件,降下炉盖;(2)、中高档电压送电2-5分钟后,测温取样及时送检;(3)、加第一批脱氧剂及部分渣料;(4)、化验结果报回成份微调,加入第二批脱氧剂;(5)、根据测温结果调整供电制度(过程温度控制按高于处理目标温度10℃左右控制,需深度脱硫的炉次可适当提高温度10-20℃);(6)、渣量配比及造渣制度①.渣料配比:石灰:萤石=5-6:1(或加入专用精炼渣);②.造渣制度:一般钢,渣料加入量:10-15千克/吨钢,深脱硫钢渣料加入量15-20千克/吨钢(全部渣量不超过25千克/吨钢,包括转炉下渣量);(7)、白渣操作①.加料3-5分钟第一批融化良好,加入第一批脱氧剂(加入总量的三分之二),当加料成分微调后此时钢渣应变黄白色,同时泡沫渣已形成接着加入第二批脱氧剂(加入总量的三分之一)约3-5分钟后,钢渣应全部变为白渣(有些低碳钢种渣呈黄白色);②.精炼期至渣料变白的时间约为10-15分钟,保持白渣时间应大于10分钟;(8)、合金调整①.合金成分调整应在黄白渣或白渣条件下进行;②.合金加入顺序应按元素活泼程度的先后顺序加入;③.合金加入量计算加入量=钢水量*(目标值-实际值)/合金元素含量*收得率;④.合金元素含量控制遵守以下原则:合金元素调整按规格中线控制,连浇炉次钢水成份要考虑上、下炉次间成份偏差,〔C〕≤0.02%,〔Mn〕≤0.10%,〔Si〕≤0.05%;(9)、在加入合金及增碳剂后要适当加大吹氩量(但钢渣不要破顶)。

LF精炼工艺和效果的研究摘要:炉外精炼技术能使传统炼钢法难以生产的许多高质量钢种、各种特殊用途钢都可以以非常经济的方法大量生产, 并使钢内气体含量、夹杂物含量与形态、成分偏差等影响质量的因素均达到前所未有的水平, 进而大大改善了钢的化学与机械性能, 取得巨大的经济效益, 发展极为迅速。

炼钢生产过程中,LF 炉精炼后的钢渣具有自由CaO 含量大、碱度高和还原性强的特点,回收LF 炉热态余渣用于脱硫,渣中硫含量会有所升高,说明LF 炉精炼后的热态钢渣硫含量仍可提高,仍具有一定硫容量。

本文分析了LF精炼工艺和效果。

关键词:LF;精炼工艺;效果;LF 炉由于工艺流程简便, 精炼成本相对较低,已成为开发品种、提高质量的主要精炼设备之一。

国内大量厂家采用转炉-LF 炉-连铸的生产工艺路线, 但发挥LF 炉精炼作用的却不多, 仅用其均匀成分和升温。

某钢厂结合自身生产工艺实际, 采用合理控制精炼周期、快速造白渣、精确调整成份等手段, 在较短的时间内使LF 炉充分发挥其精炼效果, 钢材实物质量达到国内先进水平, 有效的实现了转炉-LF 炉-连铸低成本生产优质钢的新生产模式。

一、LF 炉精炼工艺流程及周期控制1.工艺流程。

到精炼站、加第一批渣料、脱氧剂、送电7min 、取样、测温、加第二批渣料、脱氧剂、送电10~15 min 、取样、测温、调整成分、升温至合格温度、氧含量、出站钙处理、连铸。

2.LF 炉处理周期。

LF 炉的处理周期是指钢包进入加热位至精炼完毕钢包离站所用的全部时间。

处理周期不仅受钢水条件的影响, 同时也受上下工序的制约。

LF 炉的处理周期包括处理时间和缓冲时间目前, 国内LF 炉处理周期一般在40~60min 。

我厂由于LF 炉布局问题, 辅助时间较长,且连铸能力远远大于LF 炉, LF 炉周期必须控制在25~35min 以内, 才能使连铸拉速维持在正常水平。

因此, 为保证与连铸匹配和精炼钢水质量,就得采取各种措施来缩短LF处理周期:一是进站钢水的条件稳定, 温度和带渣量符合标准;二是控制好处理时间, 其关键是统筹兼顾、合理安排。

炼钢过程钢中氧的控制(三种脱氧方式)1 钢中的氧——钢洁净度的量度炼铁是一个还原过程。

高炉内加入还原剂(C、CO)把铁矿石中的氧(Fe3O4、Fe2O3)脱除,使其成为含有C、Si、Mn、P、S的生铁。

炼钢是一个氧化过程。

把纯氧吹入铁水熔池,使C、Si、Mn、P氧化变成不同碳含量的钢液。

当吹炼到终点时,钢水中溶解了过多的氧,称为溶解氧[O]D或a[O]。

出钢时,在钢包内必须进行脱氧合金化,把[O]D转变成氧化物夹杂,它可用[O]I表示,所以钢中氧可用总氧T[O]表示:T[O]=[O]D+[O]I出钢时,钢水中[O]I→0,T[O]→[O]D;脱氧后:根据脱氧程度的不同[O]D→0,T[O]=[O]I。

因此,可以用钢中总氧T[O]来表示钢的洁净度,也就是钢中夹杂物水平。

钢中T[O]越低,则钢就越“干净”。

为使钢中T[O]较低,必须控制:(1)降低[O]D:控制转炉终点a[O],它主要决定于冶炼过程;转炉采用复吹技术和冶炼终点动态控制技术可使转炉终点氧[O]D控制在(400~600)×10-6范围。

(2)降低夹杂物的[O]I:控制脱氧、夹杂物形成及夹杂物上浮去除——夹杂物工程概念(Inclusion Engineering)。

随着炉外精炼技术的发展,钢中的总氧含量不断减低,夹杂物越来越少,钢水越来越“干净”,甚至追求“零夹杂物”,钢材性能不断改善。

1970~2000年钢中T[O]演变,由于引入炉外精炼,对于硅镇静钢,T[O]可达(15~20)×10-6,对于铝镇静钢,T[O]可达到<10×10-6。

(3)连铸过程:一是防止经炉外精炼的“干净”的钢水不再污染,二是要进一步净化钢液,使连铸坯中的T[O]达到更低的水平。

钢中T[O]量与产品质量关系举例如下:(1)轴承钢T[O]由30×10-6降到5×10-6,疲劳寿命提高100倍。

(2)钢中T[O]与冷轧板表面质量存在明显的对应关系。

我是搞锻造热处理的,不过也曾在我厂VD包和LF炉上干过,现简单介绍如下自己干过的、一些钢水精炼的方法。

真空除气法(VD)法 VD炉没有热源,一般不用造渣精炼,常规做法是将精炼包吊入真空坑抽真空十几分钟后即吊出注锭,一般无底吹氩,液渣面交换差(渣面下~300mm钢液的脱气效果好,深部脱气差),注温比LF低。

炼钢厂用于要求稍宽松的冶炼。

VD法的基本功能是:①脱气和真空碳脱氧。

②脱硫。

真空氧气脱碳(VOD)法由西德莎尔等钢厂在1965年开发,VOD法是在真空减压条件下顶吹氧气脱碳,并通过包底吹氩促进钢液循环,在冶炼不锈钢时能容易地把钢中碳降到0.02%~0.08%范围内而几乎不氧化铬。

并对钢液进行真空处理,加上氩气的搅拌作用,反应的动力学条件很有利,能获得良好的去气、去夹杂物的效果。

氩氧混合脱碳(AOD)法基本功能是:①去碳保铬。

②脱硫。

美国1968年开发。

AOD法的含义是用氩、氧混合气体脱除钢中的碳、气体及夹杂物,可以用廉价的高碳铬铁炼出优质的低碳不锈钢。

这是一种在非真空下精炼含铬不锈钢的工艺。

它是将氩氧混合气体用消耗式喷枪吹入钢液中,氧首先与钢中碳起反应生成一氧化碳CO,降低钢中的碳含量。

此时生成的CO分压较高,由于存在氩气泡,分压较高的CO即扩散到氩气泡中,降低了碳氧反应所生成的CO分压,促进了碳氧反应的继续进行。

如果氩气充分而且分布良好,只要熔池中有足够的氧,脱碳反应就不会停止,因而可获得超低碳的钢(脱碳量为0.7~1.6%)。

真空下循环除气RH法它是利用抽吸管提升钢液进真空腔而使钢液脱气,其基本功能是脱碳和脱氧。

扩展功能可以使钢水深脱碳,强化脱硫处理。

钢包精炼法(LRF)钢包精炼,由于设备先进而显示出它的独特优点:容易控制钢液温度;严格控制钢的化学成分;精确控制钢液的脱氧、脱硫,控制硫含量低于0.005%;由于工艺灵活性大,适应性强,炼出的高质量的钢种覆盖面大;同时以减少炼钢炉的时间来提高生产率;并可在炼钢与浇铸之间,提供一定的缓冲作用。

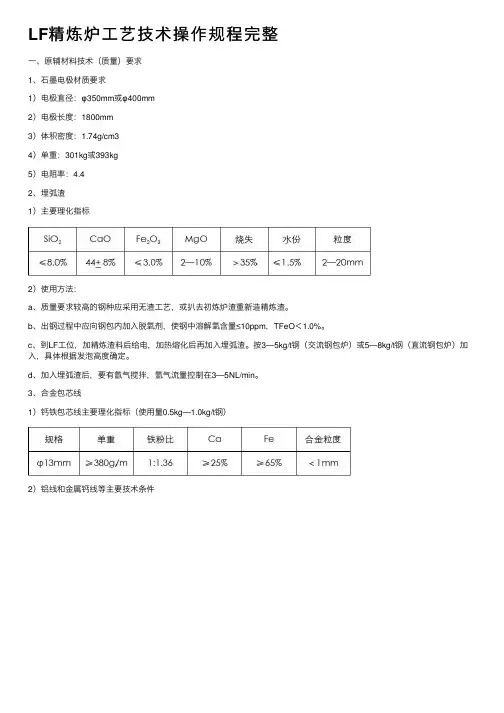

LF精炼炉⼯艺技术操作规程完整⼀、原辅材料技术(质量)要求1、⽯墨电极材质要求1)电极直径:φ350mm或φ400mm2)电极长度:1800mm3)体积密度:1.74g/cm34)单重:301kg或393kg5)电阻率:4.42、埋弧渣1)主要理化指标2)使⽤⽅法:a、质量要求较⾼的钢种应采⽤⽆渣⼯艺,或扒去初炼炉渣重新造精炼渣。

b、出钢过程中应向钢包内加⼊脱氧剂,使钢中溶解氧含量≤10ppm,TFeO<1.0%。

c、到LF⼯位,加精炼渣料后给电,加热熔化后再加⼊埋弧渣。

按3—5kg/t钢(交流钢包炉)或5—8kg/t钢(直流钢包炉)加⼊,具体根据发泡⾼度确定。

d、加⼊埋弧渣后,要有氩⽓搅拌,氩⽓流量控制在3—5NL/min。

3、合⾦包芯线1)钙铁包芯线主要理化指标(使⽤量0.5kg—1.0kg/t钢)2)铝线和⾦属钙线等主要技术条件3)硅钙线成份要求:4、预熔型精炼合成渣的作⽤及主要理化指标1)主要理化指标2)使⽤⽅法:加⼊量为5—7kg/t钢左右,出钢前全部加⼊钢包底部。

也可分两次加⼊,先包底加⼊50%,剩余部份随钢流加⼊,LF炉视情况进⾏少量调整,具体加⼊量根据现场⼯艺条件决定。

⼆、LF炉主体设备1、变压器及⼆次回路2、电极、电极提升柱及电极臂3、炉盖及抽⽓罩4、吹氩搅拌系统5、钢包及钢包运输车6、渣料、合⾦加⼊及称量系统三、LF炉⼯艺流程80吨顶底转炉挡渣出钢(全程吹氩)吹氩站吹氩测温、定氧、取样喂铝线测温、定氧、取样钢包吊运到LF炉精炼站钢包车上进准备位测温预吹氩钢包⼊加热位加热、造渣调成份取样、测温定氧喂线、软吹氩(喂钙铁线或硅钙线)加保温剂连铸四、⽩渣精炼⼯艺要点1、主要化学反应1)⽯墨电极与渣中氧化物反应:C+(FeO)=【Fe】+{CO}C+(MnO)=【Mn】+{CO}上述反应不仅提⾼了熔渣的还原性,⽽且还提⾼合⾦吸收率,⽣成CO使LF炉内⽓氛更具还原性。

2)脱硫反应式为:【FeS】+(CaO)=(CaS)+ (FeO)脱硫能⼒⽤分配系数Ls表⽰:Ls=(S)%/【S】%当溶解氧不变时,硫的分配系数随(CaO)的增⼤⽽增⼤,随(FeO)、(SiO2)的增加⽽减少。

LF冶炼工艺与氧含量的关系王建景,李猛,梁建国,李文忠,张海霞(莱芜钢铁股份有限公司特殊钢厂,山东莱芜 271105)含量以及精炼各期吹氩制度的有效控制,摘要:通过对精炼炉渣成分、钢中AlS莱钢50t钢包精炼炉平均氧含量达到了18.1×10-6,达到了国外纯净钢标准水平。

关键词:钢包精炼炉;渣系;吹氩制度;酸溶铝中图分类号:TF769.2 文献标识码:BRelationship of Ladle Furnace Smelting Process with Oxygen Content WANG Jian-jing, LI Meng, LIANG Jian-guo, LI Wen-zhong, ZHANG Hai-xia(The Special Steel Plant of Laiwu Iron and Steel Group Co. Ltd., Laiwu 271105, China) Abstract:By controlling refining slag composition, acid-soluble aluminium content in steel and argon blowing system during period of refining effectively, the average oxygen content of 50 ton ladle furnace of Laigang is only 18.1×10-6, reaches to standard of pure steel abroad. Keywords:ladle furnace;slag system;argon blowing system;acid-soluble aluminum1 前言钢中氧含量多少是评价钢质量的重要指标之一,直接决定钢中氧化物夹杂的多少,并影响其大小、形状和分布状态。

LF 是一种拥有电弧加热装置的炉外精炼方法,于 1971 年由日本特殊钢公司提出,它也被叫做钢包加热炉。

LF 主体是一个带有底吹氩的钢包,来自转炉或者电炉的钢液(无渣)注入到该钢包内,然后钢包被吊车吊运到钢包车上,运往 LF 处理工位。

在水冷炉盖下方提供三相电极,盖上水冷炉盖,加入高碱度的复合渣,然后通电,那末常压下即可达到埋弧加热的效果。

由于 LF 处理方法提供电弧加热、复合渣精炼,吹氩搅拌和合金微调等功能,因此 LF 精炼可达到以下冶金目的:1)通过还原气氛中高碱度复合渣的精炼, LF 有很高的脱硫和脱氧能力,钢液中硫含量和溶解氧可降低到 20PPm 以下,此外夹杂物也可有效的去除。

2) 钢液电弧加热调整钢液温度,加速复合渣熔化;3) 底吹氩方式达到钢液成份和温度的混匀;4) 依靠自动加料系统对钢液进行成份微调。

转炉出钢1) 钢包条件钢包应当干净,不附带任何残存炉渣;此外,换包周期不能多于4 小时,否则钢包必须烘烤加热到 1000-1200℃。

钢包内残存钢液或者炉渣会引起钢包温降,失去的热量需 LF 处理补偿,这些因素在 LF 电脑模型中都需要考虑进去。

2) 挡渣转炉出钢需要进行挡渣,众所周知转炉顶吹终点,钢液中存在一定含量的溶解氧,它与渣中氧保持平衡。

渣中FeO 和 P O 含量很高。

2 5当还原剂加入钢包钢液中溶解氧含量降低,钢渣间的氧平衡被打破,渣中 FeO 含量减小。

因为炉渣的氧化性降低,发生回磷现象。

因此为了阻挠钢液回磷和保证稳定的 LF 加热过程,转炉出钢要求挡渣。

3)合金和造渣剂的添加为保证钢液成份,出钢过程中需加入合金和还原剂。

LF 加热过程钢包精炼工艺包括几个过程,彼此间相互关联。

对于不同钢种,加热操作不尽相同,且处理过程参数均有相关的标准计算模型。

步骤 A:搅拌当钢包抵达 LF 处理位,接通自动快换接头向钢包提供氩气,根据钢种选择不同的吹氩模式。

a) 吹氩量: 150~300Nl/min步骤 B:混匀依据钢种提供不同的混匀方法a) 吹氩量: 300~600Nl/minb) 还原剂:硅铁,铝丸不同混匀模式中,还原剂用量是一定的 (~TS).这个步骤分为两个加热阶段,第一阶段持续 1 分钟,加热速度越慢越好,温度上升大约3℃/min,这是起弧阶段。

LF炉技术操作规程(暂行)1. 钢种处理工艺路线1.1 转炉→LF炉→喂丝处理→软吹处理→板坯连铸1.2 转炉→LF炉→VOD炉→喂丝处理→软吹处理→板坯连铸1.3 转炉→LF炉→VOD炉→喂丝处理→软吹处理→模铸2. LF炉对钢水罐的要求2.1 转炉挡渣出钢操作,保证渣层厚度≤70mm。

2.2 钢包自由空间:非真空处理≥400mm、真空处理≥600mm。

2.3 钢包底吹氩保持畅通,罐沿平整(真空处理炉次:罐沿不平度不大于100mm,残钢、残渣最高不超过100mm;非真空处理炉次:罐沿不平度不大于200mm,残钢、残渣最高不超过200mm)。

3. LF炉工艺流程钢包就位→插吹氩管→吹氩搅拌→测温取样→钢包就加热位→测温、加渣料→加热调渣→测温取样→升温造渣→成分调整→测温取样→喂丝处理→软吹处理→加保温剂→钢包离位→卸吹氩管→钢包吊离4. 钢包就位4.1 钢包进站后检查包况,出钢下渣情况,并判断钢水量。

4.2 接通氩气管后,待操作者远离钢包车3m以上方可开通氩气,吹氩3min后进行测温、取样工作。

4.3 若进站钢包在吊包位等待时间大于10min,根据转炉出钢下渣量,需向钢包内加覆盖剂进行保温处理。

5. 测温、取样、定氧5.1 测温:测温应在断电后氩气处于开通情况下进行,测温深度应为热电偶长度的三分之二,角度与熔池面呈约70~80°,测温点要求在电极和钢包内衬壁中间的搅拌中心部位进行,绝不允许在钢包电极节圆之内和靠近钢包壁进行测温,否则视为无效操作。

5.2 取样:取样应在断电后氩气处于开通情况下进行,取样器以约70~80°斜直插入钢液中,插入深度一般在300~500mm,取样点应在搅拌的中心部位进行。

每次调整成份后3~5分钟取样,并将所取钢样及时送到化验室,并做好记录。

5.3 定氧:定氧应在断电后待钢水液面平稳再进行操作,将定氧枪以约70~80°斜直插入钢液中,插入深度一般在300mm~500mm。

1第24卷第2期武汉科技大学学报(自然科学版)V ol.24,N o.22001年6月J.of Wuhan Uni.of Sci.&T ech.(Natural Science Edition )June 2001 收稿日期:2000-12-26 基金项目:国家自然科学基金资助项目(59874023). 作者简介:薛正良(1962-),男,武汉科技大学材料与冶金学院冶金工程系,副教授,博士.LF 钢包精炼过程中的脱氧薛正良1,李正邦2,张家雯2(1.武汉科技大学,湖北武汉,430081;2.钢铁研究总院,北京,100081)摘 要:研究了钢包精炼过程中钢水流动现象及吹氩方式对钢液中固相脱氧产物去除行为的影响和不同脱氧条件下吹氩过程对钢中溶解氧的去除规律,指出合理的吹氩制度对钢液中固相脱氧产物的去除至关重要。

当钢液不用铝脱氧时,吹氩过程对钢液中溶解氧的去除具有十分重要的意义。

关键词:钢包炉精炼;吹氩;脱氧;非金属夹杂物中图分类号:TF704.1 文献标识码:A 文章编号:1001-4985(2001)02-0111-05 LF 钢包精炼过程中钢液脱氧行为,其实质就是氧化物夹杂的去除行为。

钢包精炼过程中氧化物夹杂可以通过两种途径与钢液分离:(1)按Stocks 定律上浮[1];(2)通过氩气泡的浮选作用与钢液分离[2]。

搅拌钢液使夹杂物聚集长大,有利于它们通过上述机制与钢液分离。

与此同时,吹氩引起钢水环流阻碍夹杂物的上浮[3]。

本文通过对LF 钢包精炼过程中夹杂物去除行为的研究,以及不同脱氧方式对LF 精炼过程中钢液脱氧的分析,为LF 钢包精炼过程的脱氧提供依据。

1 静止钢液中固体氧化物夹杂上浮静止钢液中固体氧化物夹杂的上浮速度通常用Stocks 定律来描述[1]:u p =(ρm -ρp )gd 2p /(18ηm )(1)式中:ρm ,ρp ———钢液和夹杂物的密度;ηm ———钢液粘度;d p ———夹杂物直径。

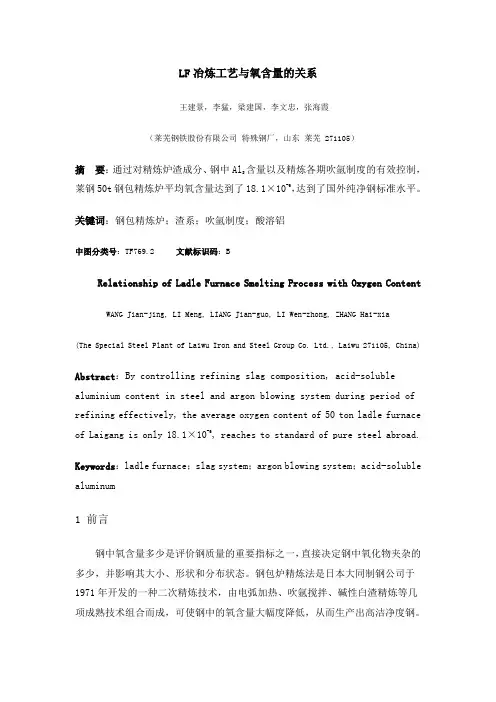

在1550℃时,若取ρm =6.89g/cm 3,ρp =2.3g/cm 3,ηm =0.05g/(cm ・s ),g =980×10-5N/g ,则可计算出钢液中不同尺寸的夹杂物颗粒的自由上浮速度和70t 钢包(H =2.34m ,R =1.1m )中不同尺寸的夹杂物上浮时间,见图1。

由图1可见,在50min 左右的精炼时间内静止钢液中尺寸大于40μm 的夹杂物均能上浮去除,但实际生产的弹簧钢棒材中有14%左右的夹杂物颗粒尺寸大于40μm [4]。

这是钢包吹氩条件下钢水环流运动的结果。

图1 钢液中不同尺寸的固体夹杂物的自由上浮速度及上浮时间(a )—上浮速度;(b )—上浮时间(70t 钢包)2 钢包吹氩时夹杂物随钢流作循环运动2.1 吹氩条件下钢包内钢水的流动速度LF 精炼钢包吹氩过程中钢水的环流运动可用图2[5]所示的模型表示,钢水/气泡流股中气泡平均上升速度U p 可用下式表达[6]:U p =3.26×104Qv tR14(2)v t =5.5×10-3H (1-α)gQ/(2R )1/3(3)将式(3)代入式(2)可得:U p =4.177(1-α)1/12Q 1/3H 1/4/R 1/3(4)式中:Q ———吹氩流量,m 3/s ;H ———钢水深度,m ;R ———钢包内半径,m ;α———钢水/气泡流股中气泡体积百分率,2%~10%;v t ———紊流速度,m/s 。

当α>5%时,流股中气泡平均上升速度U p等于钢水/气泡流股平均上升速度。

在实际清洗吹氩流量范围(80~130L/min )内,70t 钢包按式(4)计算的钢水/气泡流股上升速度U p =0.55~0.64m/s 。

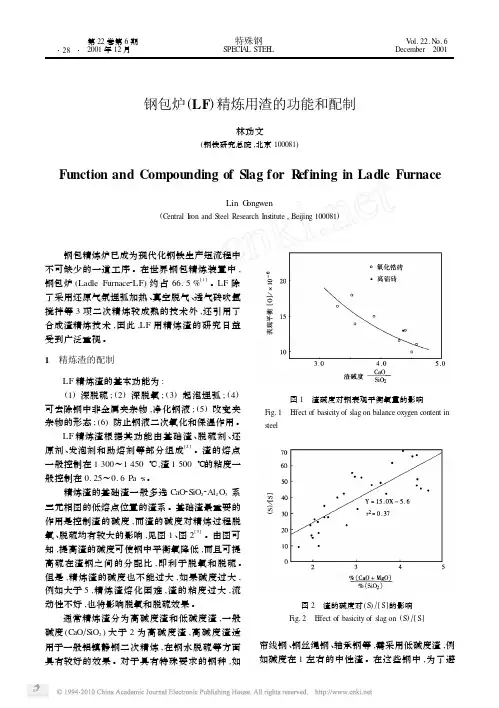

图2 钢包吹氩钢液环流模型图3 钢包吹氩全浮力模型2.2 夹杂物与钢流作跟随运动当钢包吹氩时,钢水对流运动加速了夹杂物的上浮,增加了夹杂物与顶渣和包衬接触的机会。

钢水在钢渣界面处水平流动时,夹杂物在钢流的带动下一方面作水平运动,另一方面按Stocks 定律上浮。

因此,夹杂物在水平流层中的运动呈抛物线上升。

按图3所示的全浮力模型[7],钢渣界面下钢水的水平流速等于钢水/气泡流股中心线上的流速U m (>U p )。

假定U m =U p =0.55~0.64m/s ,则70t 钢包钢水在渣面下的水平流动时间t =1.72~2s 。

在这么短的时间内,只有在厚度为10mm 的流层内尺寸大于100μm 的夹杂物才有可能被渣层吸收,其余的夹杂物将随钢流沿壁面向下流动。

当钢水沿着壁面以速度u m 向下环流时,没有来得及上浮的夹杂物跟随钢流以速度u p 向下运动,这时夹杂物的运动速度可用牛顿定律表示:π6d 2p ρp d u p d t =π6d 3p (ρp-ρm )+kπd 2p 4ρm2g(u m -u p )2(5)上式中等号右边第一项为作用在夹杂物上的重力和浮力;第二项为钢流对夹杂物的拖曳力,拖曳力系数k 随Re 不同分三个区域:Re <2时为Stocks 阻力定律范围,k =24/Re ;2<Re <500时为Allen 阻力定律范围,k =10/Re 1/2;Re >500时为Newton 阻力定律范围,k =0.44。

Re =|u m -u p |d p /v 。

当u p ≤0时,夹杂物将脱离钢水而上浮,此时的钢流速度u m 为:u m =43gd p k (ρm -ρp )ρm(6)对d <150μm 的夹杂物,按Stocks 阻力定律范围计算的钢水流速u m 为:u m =(ρm -ρp )gd 2p18ηm(7)式(7)形式上与静止钢水中夹杂物上浮的Stocks定律相同。

若夹杂物直径d p =100μm ,1550℃时按式(7)计算的钢水流速u m =0.005m/s 。

即钢水流速大于0.005m/s 时,直径小于100μm 的夹杂物都随钢流作环流运动。

实际生产过程中吹氩搅拌时的钢流速度远远大于此值。

因此,钢流裹夹着夹杂物在钢包中作循环运动使夹杂物不能得到有效排除。

2.3 钢水卷渣当吹氩流量过大时,钢渣界面发生卷渣现象,钢液发生卷渣时的临界韦伯准数W e =6.796[8,9]:W e =F S /F g F σ=ρs U 2m /[g σs -m (ρm -ρs )]1/2=6.796(8)211 武汉科技大学学报(自然科学版) 2001年第2期U m =6.796[g σm -s (ρm -ρs )]1/2ρS(9)式中:U m ———钢液发生卷渣时的水平流速(图3),m/s ;g ———重力加速度,9.8m/s 2;σs -m———钢渣界面张力,N/m ;ρm ———钢液密度,kg/m 3;ρs ———熔渣密度,kg/m 3。

当取σs -m =1.2N/m ,ρm =6890kg/m 3,ρs =3000kg/m 3时,按式(9)计算的开始发生卷渣时钢水水平流速为0.69m/s ,再按式(4)计算70t 钢包发生卷渣时的吹氩流量为160L/min 。

3 氩气泡对固相夹杂物的浮选作用3.1 固相夹杂物被小气泡捕获的概率钢包吹氩条件下钢中固相夹杂物的去除主要依靠小气泡的浮选作用,夹杂物与小气泡碰撞并粘附于气泡上的机制见图4[2]。

夹杂物被气泡俘图4 颗粒粘附于气泡的机制示意图获的概率P 等于夹杂物与气泡的碰撞概率P C 和碰撞发生后夹杂物粘附于气泡上的概率P A 之乘积[2],即:P =P C P A(10) 根据该模型,夹杂物与气泡的碰撞概率P C 随气泡尺寸的减小和夹杂物尺寸的增大而增加,50μm 大小的夹杂物与直径为1mm 的气泡碰撞的概率不足5%,这意味着20个直径为1mm 的气泡上浮过程中只有一个气泡会与50μm 大小的夹杂物发生碰撞。

夹杂物粘附于气泡上的概率主要决定于夹杂物尺寸。

对5~10μm 的夹杂物而言,气泡尺寸对P A 无明显影响,P A ≈100%。

对大颗粒而言,小气泡和大气泡比中等直径的气泡具有较高的P A 。

按该模型计算,去除50μm 以下的夹杂物最适宜的气泡直径为0.5~2mm 。

当氩气泡呈分散的气泡流时,气泡平均直径d b 可用下式表示[10]:d b =[(6σd n )/(ρm g )]1/3(11)式中:σ———氩气氛下的界面张力;d n ———吹嘴直径。

用透气砖吹氩所产生的气泡直径为10~20mm [11]。

采用高强度吹氩,只能使气泡粗化,而达不到有效去除夹杂物的目的[12]。

3.2 钢包吹氩去除夹杂物的效率钢包吹氩去除夹杂物的效率可用下式表示:-d N P d t =(π4d 2b H )(N P V)・P (18232936Qπd 3b)(12)式中:等号右边第一个括号内数据为单个气泡上浮过程中扫过的体积;第二个括号内数据为单位体积内夹杂物平均颗粒数;P 为夹杂物被气泡捕获的概率;第三个括号内数据为单位时间内吹氩产生的气泡数。

将式(12)积分得:N P=N P 0exp -9.33Q ″HP ρmd bt(13)式中:N P ———钢中夹杂物个数;Q ″———吨钢吹氩强度;H ———熔池深度;ρm ———钢水密度;d b ———气泡直径。

夹杂物去除效率ηN 为:ηN =N P 0-N PN P 0=1-exp -9.33HP ρmd bΣQ ″(14)从式(14)可见,夹杂物的去除效率随吨钢吹氩量ΣQ ″的增加和气泡尺寸的减小而增加,采用小的吹氩强度和延长吹氩时间,有利于去除更多的夹杂物。

低吹氩强度不仅可以避免钢水卷渣,更主要的是可获得分散细小的气泡流[12]。

4 LF 精炼过程中钢包吹氩脱氧4.1 不同脱氧条件下各次脱氧产物的析出比率钢包吹氩过程中,钢液与气泡界面上发生的C 2O 反应对钢中溶解氧的去除具有十分重要意义。

以弹簧钢60Si2MnA 为例,考虑两种脱氧条件,一种是合金化后钢液的Al S ol (达到0.02%,主要来自硅铁中的铝),另一种是合金化后钢中Al S ol(达到0.0015%)。

这两种情况下各次脱氧产物析出量的比率见图5。

第一种脱氧条件下90%以上的氧以一次脱氧产物析出,这时吹氩对钢中残3112001年第2期 薛正良,等:LF 钢包精炼过程中的脱氧余氧的去除意义不大;在第二种脱氧条件下,合金化后析出的一次脱氧产物量仅占56.52%,其余氧仍溶解在钢液中,这时钢包吹氩对溶解氧的去除具有十分重要意义。

图5 两种脱氧条件下各次脱氧产物析出量的比率4.2 钢液吹氩脱氧假定吹入钢液的氩气呈气泡流上浮,气泡界面上C 2O 反应达到平衡,对气泡中的Ar 和C O 作质量衡算,则得到:n CO n Ar =P CO P Ar ≈K f C f O [C][O]P(15)n CO n Ar =-d [O ]100×16×106d Q Ar22.4×103=-224d[O]16d Q Ar(16)由式(15)和式(16)得:-224d[O]16d Q Ar =K f C f O [C][O]P (17)-d[O][O]=16K f C f O [C ]224PQ ″Ar d t(18)对上式积分得:[O]=[O]0・exp -16K f C f O [C ]×101.325224PQ ″Ar t(19)式中:Q ″Ar ———钢液吹氩强度,m 3/(t ・min ),P ———真空度,kPa 。