钢包炉精炼渣成分的最佳化

- 格式:doc

- 大小:28.50 KB

- 文档页数:2

J I A N G S U U N I V E R S I T Y 冶金工程专业硕士研究生结课论文论文题目:LF精炼炉渣性能分析课程名称:LF精炼炉渣性能分析专业班级:硕士研究生学生姓名:学号:学院名称:材料科学与工程学院学期: 2015-2016第一学期完成时间: 2016年 1 月 1 日目 录摘要 (2)第一章 精炼炉炉渣的功能 (4)第二章 LF 精炼渣系的分类 (5)2.1 2CaF -CaO 渣系 (5)2.2 232CaF -O Al -CaO 渣系 (5)2.3 32O Al -CaO 渣系 (5)2.4 232SiO -O Al -MgO -BaO 渣系 (6)2.5 含铝灰的脱硫渣系 (6)第三章 合成精炼渣中各组分的作用 (7)3.1 精炼渣白渣理论 (8)第四章 LF 精炼渣发泡性能 (10)4.1 发泡剂的研究 (10)4.2 精炼渣组分对发泡性能的影响 (10)4.3 钢包精炼渣成分优化的研究 (11)第五章 精炼渣中各组分对其脱硫性能的影响 (14)5.1 碱度对精炼渣脱硫性能的影响 (14)5.2 2CaF 对脱硫的作用 (14)5.3 渣中MgO 对脱硫的作用 (15)5.4 32O Al 对脱硫的作用 (15)5.5 精炼渣的还原性对脱硫反应的影响 (15)5.6 BaO 对精炼渣脱硫反应的影响 (16)第六章 精炼炉渣的展望 (17)参考文献 (18)摘要LF钢包炉作为一种高效钢的二次精炼手段,借助电弧加热、造还原渣和底吹氩气搅拌等手段,以达到快速脱氧、脱硫、均匀钢水温度、成分,以及有效去除钢水中夹杂物的目的。

探讨合理的精炼渣成分对于提高LF的作业率,降低脱硫时间,优化转炉、精炼炉和连铸之间的工艺衔接和加快生产节奏都具有重要的意义。

本文主要从精炼渣组分对其发泡性能和脱硫性能的影响几个方面综述了精炼渣的研究现状。

展望了精炼渣的发展前景和方向。

关键词:精炼炉渣、脱硫性能、发泡性能Abstract Being considered as one of high efficiency methods of second refining,LF was in virtue some measures of heating up by the electric arc, reductive slag and argon blowing to achieve the aims of rapid deoxidation, desulphurization,mixing the temperature and components of liquid steel and removing the inclusion from the liquid steel availably. It was very important to find out the optimum composition of refining slag,which will offer a great significance on reducing the time of desulphurization, harmonizing the LD, LF and continuous casting and accelerating the production rhythm.The research current of the foaming properties and the desulphurizing properties of LF refining slag which were effected by composition of slag had been reviewed .The development of LF refining slag was also discussed , which would be helpful for the research and the application of LF refining.Keywords:refining slag; foaming properties; desulphurizing properties配制LF 炉精炼渣的基本功能为1深脱硫2深脱氧;3起泡埋弧;4可去除钢中非金属夹杂物,净化钢液;5改变夹杂物的形态;6防止钢液二次氧化和保温作用。

第29卷 增刊1 北 京 科 技 大 学 学 报 Vol.29 Suppl.12007年 6月Journal of University of Science and Technology BeijingJun 2007收稿日期:2007−03−06 修回日期:2007−04−10 作者简介:王谦(1966⎯),男,教授,博士低碳含铝钢LF 炉精炼工艺及精炼渣的优化王 谦 何生平重庆大学材料科学与工程学院,重庆400044摘 要 针对低碳含铝钢转炉生产的粗钢水[O]含量高和钢水[C]低的特点,提出了采用CaO-Al 2O 3的LF 炉精炼渣系.为兼顾脱硫和吸收同化夹杂的需求,可选取(质量分数)CaO=55%∼60%, SiO 2=4%-7%, Al 2O 3=28%∼32%, MgO=4%∼8%, CaO/Al 2O 3=1.7∼1.9作为LF 炉精炼终渣组成.出钢过程中采用渣洗工艺向钢包内加入大部分精炼渣、出钢末期对转炉下渣还原处理的造渣模式,结合足够的软吹Ar 时间,对16MnR 进行精炼,得到了脱硫率为61.8%,铸坯T[O]为22×10−6,铸坯中大型夹杂总量为15.68 mg/10 kg 钢的良好冶金效果. 关键词 LF 炉;精炼;低碳钢 分类号 TF777.1随着连铸技术的发展和对钢质量要求的不断提高,钢包精炼炉(LF 炉)在炼钢工艺中起到越来越重要的作用.钢包精炼炉除了采用还原气氛埋弧加热、透气砖吹氩搅拌等技术外,还引用了合成渣精炼技术,达到对初炼钢水进一步调质的作用[1-2].通过采用高碱度、高还原性精炼渣料可以进一步脱除钢中硫、氧[3];合成渣料熔化成渣后形成部分泡沫渣,可对电弧进行埋弧加热操作,减少了电弧对包衬和包盖耐火材料的损坏;LF 炉通过底部吹氩搅拌,促使钢中杂物聚集上浮,与熔渣接触被吸收,可以精炼和净化钢液;电弧加热过程电极周围空气中的水分子、氮气极易电离而进入钢液使气体含量增加,通过渣层覆盖钢液,可以有效地防止吸入气体;与脱氧制度配合,对夹杂物进行变性和无害化处理.但是,要充分发挥精炼渣的作用,必须针对不同的钢种,合理设计精炼渣成分,并且在精炼渣的加入制度、LF 精炼炉操作工艺方面协调配合,才能达到预期效果.近年来许多钢厂采用LF 炉生产低碳含铝钢,如08Al 、ML08Al 、16MnR 等钢种,常反映出钢水脱硫效率较低、铸坯夹杂总量较高、脆性夹杂较多、钢水增氮较多等问题.从表象看来,LF 炉及其精炼渣似乎未发挥出应有的作用.针对这些问题,本文结合生产试验研究,提出相应的解决办法.1 低碳含铝钢粗钢水特点08Al 或ML08Al 是最典型的低碳含铝钢,成品钢[C]=0.06%∼0.08% (质量分数),钢中酸溶铝[Al]=0.02%∼0.06%,而16MnR 、A36等钢种,虽然[C]=0.15%∼0.18%,而酸溶铝含量也在上述范围内.这些钢中含有一定量的酸溶铝,主要是为了细化晶粒、提高韧性[4].采用转炉冶炼这些钢种,出钢时的粗钢水具有以下特点:(1) 转炉出钢钢水[C]含量较低,[O]含量较高,常达到500×10−6∼800×10−6.要将钢水氧脱至较低的水平,则需脱除的氧多,生成的脱氧产物量也多.(2) 转炉终渣FeO 高,若下渣量过大则对后续精炼造白渣工艺带来很大的危害.(3) 在允许增碳量很少的限制下,出钢过程或LF 炉内很少采用电石、碳化硅脱氧,主要采用铝锰铁、钢芯铝、铝块等脱氧,部分钢种允许较高硅含量则采用硅铁或硅锰合金脱氧.若脱氧剂配置不当,使脱氧反应生成的脱氧产物为高熔点固相夹杂,未充分上浮排除,则残留在钢水中危害较大.(4) 粗钢水中作为表面活性元素的[O]含量高,有利于减少出钢过程钢水吸氮[5],避免大幅度增[N],因此,对于[N]含量要求较低的钢种,出钢过程不宜大量采用强脱氧剂.更不宜采用电解铝生产过程中产生的铝灰等渣剂,因其氮含量较高.另外,从下式可知,为了加强钢水脱硫,需要Vol.29 Suppl.1王谦等:低碳含铝钢LF 炉精炼工艺及精炼渣的优化 • 15 •尽快对钢水脱氧并造好还原性精炼渣,以降低氧活度α0,同时采用硫容量较高的精炼渣系.除此之外,通过分析钢水成分对硫活度系数f S 的影响,发现钢中[C]对[S]的活度相互作用系数CS ε=6.45,即钢中[C]含量越高,硫活度系数f S 越高,反之就越低,因此与中高碳钢相比低碳钢精炼过程脱硫难度更大.若要求成品钢中[S]较低,则最好采用预脱硫铁水冶炼或对钢水进行专门的深脱硫处理.S lg lg{(%S)/[%S]}L ==S S 0lg lg lg 465/964C f T α+−−− (1)其中,L S 为硫的分配比,C S 为精炼渣硫容量,T 为绝对温度(单位:K).根据低碳含铝钢的上述特点,应有针对性地设置LF 炉精炼工艺和精炼渣.2 LF 炉精炼渣终渣的设定范围LF 炉常用的精炼渣有CaO-CaF 2、CaO-SiO 2、CaO-Al 2O 3等渣系.由于CaO-SiO 2渣系脱硫能力较弱,并且低碳含铝钢中酸溶铝较高,对渣中(SiO 2)有还原作用,因此在低碳含铝钢上难于采用CaO-SiO 2渣系.由铝脱氧生成的Al 2O 3较多,这些产物在精炼渣中可达到10%以上的含量.因此,低碳含铝钢精炼渣也不太可能采用CaO-CaF 2渣系,而是更多地倾向于采用CaO-Al 2O 3渣系.为了使精炼渣具有较好的脱硫效果和有利于对上浮Al 2O 3等脱氧产物的同化和吸收,常将精炼终渣成分选定在CaO-Al 2O 3-SiO 2相图的12CaO ⋅7Al 2O 3生成区域,在该区域(见图1[6]),Al 2O 3含量为30%左右或CaO%/Al 2O 3=1.8左右时存在L S 较高的区域,并且在该区域精炼渣熔点较低,有利于与夹杂的结合.更重要的是,在这种渣系条件下由SiO 2引起的钢水中[Al]的再氧化趋势能得到抑制.所以,设计精炼终渣组成为:CaO=55%∼60%, SiO 2=4%∼7%, Al 2O 3=28%∼32%, CaO/Al 2O 3=1.7%∼1.9%.本文采用上述方法设计ML08Al 精炼终渣组成,统计了30炉生产数据,LF 终渣成分为: 51%∼62%, SiO 2=4%∼8%, Al 2O 3=24%∼32%, MgO=5%∼8%,基本处于设计范围.从精炼过程看,化渣情况良好,脱硫率平均为62%,LF 出站钢水[S]平均为13×10−6,达到钢种对硫含量控制的要求.3 LF 炉精炼渣造渣方式及精炼工艺制度的优化配套在转炉-LF 炉-连铸生产流程中,生产节奏都相对较快,一般LF 炉处理钢水的节奏允许时间为25∼45 min .在短时间内要使精炼渣充分熔化、形成还原性白渣,达到脱硫和吸收Al 2O 3脱氧产物的目的,就需要充分利用出钢及精炼过程的各种条件为上述反应创造良好的动力学条件.图1 CaO-Al 2O 3-SiO 2三元渣系硫分配比(1600°C ,[Al]=300×10−6,(MgO)=5%)[6]为了获得上述精炼终渣成分,通常需要向钢包中添加含CaO 、Al 2O 3的造渣材料.常用的造渣材料有石灰、铝矾土、废碎耐火砖块、铝酸钙预熔料等.选择造渣材料的基本原则是:(1) 造渣材料尽可能含有精炼渣所需的各种组分、熔点较低,便于快速成渣.使用铝酸钙预熔料或含P 、S 较低的精炼渣返回料是较好的选择.(2) 在不产生粉尘的前提下,尽量避免使用块度大的材料.(3) 少用或不用在钢水中溶化成渣速度慢的材料.(4) 来源方便、价格合理、对包衬浸蚀弱和不污染环境的材料.根据钢水[O]含量和脱氧剂用量可以估算出生成的脱氧产物数量,并在统计获得的转炉下渣量基础上,按终渣总量(脱硫和覆盖钢液面需要)和成分要求粗略计算出各种造渣材料用量,然后经过取样分析和修正,就能得到合理的造渣材料用量配比.为了加快成渣速度,为脱硫和吸收及排除夹杂提供足够的时间,采用出钢渣洗是一个较好的方案[7].在出钢末期加入还原剂对转炉下渣作还原处理.这样,在出钢结束或LF 处理初期就能很快形成白渣,对脱硫和吸收夹杂均有利.在钢水经过8∼15 min 的加热升温后,钢中[S]得到了有效的去除,精炼工艺就可转入软吹镇静阶段.表1列出了本文研究的某厂生产16MnR 时的精炼渣终渣成分.表2为不同精炼模式,即不同造渣方式和软吹Ar 弱搅制度下钢水及铸坯质量的试验对比结果.表2中,软吹Ar 时间、钢水和铸坯T[O]及钢水脱硫率(根据转炉终点和LF 出站钢水• 16 •北 京 科 技 大 学 学 报 2007年 增刊1硫含量数据计算)各统计了56炉钢的数据,钢水及铸坯夹杂总量各抽取和测试了5炉钢的数据.从表2中可以看到,改进造渣制度以及增加软吹时间后,LF 炉出站钢中T[O]为29×10−6,较改进前下降60%左右;铸坯T[O]为22×10−6,较改进前下降42%;铸坯中大型夹杂总量为15.68 mg/10 kg 钢,较改进前下降约67%,从脱硫看,优化精炼渣组成和改进造渣制度后,钢包渣结块现象消失,脱硫率也提高45%;铸坯和钢水质量得到提高,连铸过程较改进之前更为顺畅.表1 16MnR 不同精炼模式下LF 炉终渣成分(质量分数) % 精炼模式 CaO SiO 2 Al 2O 3 MgO FeO+MnO S 模式1 50.81∼53.72 12.02∼15.93 24.13∼31.77 4.21∼7.42 0.78∼2.36 0.20∼0.29 模式250.69∼61.82 4.54∼8.73 26.43∼33.56 4.53∼11.21 0.56∼2.40 0.43∼0.85表2 某钢厂16MnR 钢水及铸坯质量T[O] / 10−6夹杂总量 / (mg ⋅(10 kg 钢)−1) 精炼 模式 造渣 方式 软吹Ar 时间 / min 进站 出站 铸坯 进站 出站 铸坯 脱硫率 / %模式1LF 处 加入 5∼8117 78∼157 73 67∼88 38 19∼59 ⎯91.8 31∼152 47.41 10.8∼146.2 33.8 24.4∼44.4 模式2 出钢 加入12∼18 35.7 27∼4229.8 20∼4422 18∼29⎯⎯15.68 8.25∼25.5661.8 29.4∼71.8备注:LF 钢水量为75∼80 t ,表中分子数据为平均值,分母数据为统计的数据变化范围.4 结论(1) 设计低碳含铝钢精炼渣时,应考虑转炉出钢粗钢水[O]含量较高导致脱氧产物生成量多、钢水[C]含量较低对脱硫不利等因素,确保净化钢水和脱硫的需要.(2) CaO-Al 2O 3渣系较适合作为低碳含铝钢的精炼渣,兼顾脱硫和吸收Al 2O 3夹杂的要求时可选取CaO=55%∼60%, SiO 2=4%∼7%, Al 2O 3=28%∼32%, MgO=4%∼8%, CaO/Al 2O 3 =1.7∼1.9作为LF 炉精炼终渣组成.(3) 在出钢过程中采用渣洗工艺向钢包内加入大部分精炼渣、出钢末期对转炉下渣还原处理的造渣模式,结合足够的软吹Ar 时间,对低碳含铝钢可达到良好的精炼效果.用该工艺精炼16MnR ,得到了脱硫率为61.8%,铸坯T[O]为22×10−6,铸坯中大型夹杂总量为15.68 mg/10 kg 的冶金效果.参 考 文 献[1] 刘浏. 炉外精炼工艺技术的发展. 炼钢,2001, 17(4): 1 [2] 汪学瑶.二次精炼-钢包精炼. 特殊钢,1998, 19(4): 1 [3] 王展宏.钢包炉(LF)精炼渣的作用和特性分析.钢铁研究,1996,(3): 11[4] 孙珍宝,朱谱藩,林慧国,等.合金钢手册(上册).北京:冶金工业出版社,1984[5] 傅杰.钢冶金过程动力学.北京:冶金工业出版社,2001 [6] Riboud P V and Vasse R. Cleanness assessment of high qualitysteels produced by RH treatment. Rev. de Métallurgie-CIT , 1985, 82: 801[7] 曾加庆, 罗廷樑, 刘浏,等.转炉出钢过程中脱硫及钢中夹杂物改性.钢铁研究学报,2005, 17(2): 12Optimization of LF refining process and slag for low carbon aluminum containing steelWANG Qian , HE ShengpingCollege of Materials Science and Engineering, Chongqing University, Chongqing 400044, ChinaABSTRACT Ladle furnace (LF) refining slag plays an important role in desulfurizing and inclusion removal from steel. According to the high [O] content and low [C] in the initial liquid steel from BOF (basic oxygen fur-nace) furnace, the CaO-Al 2O 3 slag system was suggested to use in the LF refining of low carbon aluminum con-Vol.29 Suppl.1王谦等:低碳含铝钢LF炉精炼工艺及精炼渣的优化• 17 •taining steel. To enhance the desulfurizing and inclusion absorption for the liquid steel, the compositions of the final refining slag in LF can be chosen as: CaO=55%-60%, SiO2=4%-7%, Al2O3=28%-32%, MgO=4%-8% (mass fraction), and CaO/Al2O3=1.7-1.9. During the tapping, most of the refining slag was added into the ladle to real-ize slag filtration. The oxidizing slag tapped into the ladle from BOF was reduced in the end of tapping. And enough time was kept to killing the liquid steel with Ar soft blowing. By all of above methods, the steel grade of 16MnR was refined with a better result as: the desulfurizing ratio was 61.8%, the total oxygen content T[O] in slab decreased to 22×10−6, and the macro inclusions (≥50 µm) in slab also dropped down to 15.68 mg/10 kg steel. KEY WORDS ladle furnace (LF); refining; low carbon steel。

控制渣中各种成分的含量精炼过程中泡沫渣的形成控制渣中各种成分的含量,可以得到发泡性能较好的渣成分,有利于精炼过程中泡沫渣的形成。

(1) Ca0和Si02Ca0是炼钢生产中造渣、脱磷和脱硫等必不可少的成分,其来源广泛,是精炼渣系的主要组元。

Si02主要来源于原料和脱氧产物,从图5-18可以看出,Si02含量在5%-10%茄罱肉时,熔渣发泡指数的上升趋势较为明显d由CaO-Sioz二元系和Al2 03 –CaO-Sioz三元系表面张力图可知,Si02厨质,微信公众号:hcsteel其含量增加有利于熔渣表面张力下降,提高吸附膜的弹性和强度,促进熔渣发泡。

从图5-18 (b)可以看出,渣碱度R(即CaO/Si02)=2时,烙渣发泡指数达到最大。

由Al2 03 –CaO-Si02相图可知,在所确定渣的实验范围,2Ca0,Al2 03。

Sioz组元的熔点较高,它的存在可使熔渣的表观黏度增加,渣膜存在时间延长,从而促进泡沫渣的形,成。

总之,高熔点粒子占渣重量12%时,发泡幅度最大,继续增加其含量,对炉渣发泡的影响不明显,且易使渣子黏度变大,对改善精炼渣流动性不利,所以,白灰的加入量应以10%~12 %、埋弧渣以40%-50%为宜。

(2) Al203Al2 03主要来源于原料和脱氧产物。

对于CaO-Si02-Alz 03-Mg0渣系,为了调节低氟精炼渣的熔化温度,取较高的Al2 03含量(30%左右)。

渣成分在小范围内变化对熔渣的发泡指数影响不大。

这可以由Al2 03 –CaO-Sio即氧化铝含量的变化对熔渣表面张力的影响较小,因而对熔渣发泡指数的影响不明显。

铝矾土改善渣子流动性所能起的作用,对不同的渣系是不同的,况且受成本因素的影响,也不应多加。

(3) CaF2萤石可显著降低精炼渣的黏度,改善炉渣流动性,增加传质。

但其量过大时对炉衬侵蚀严重。

萤石对发泡效果的影响是两方面的:一方面,萤石含量增加使炉渣表面张力降低,有利于熔渣发泡;但另一方面,其量增加又使熔渣黏度降低,这不利于发泡。

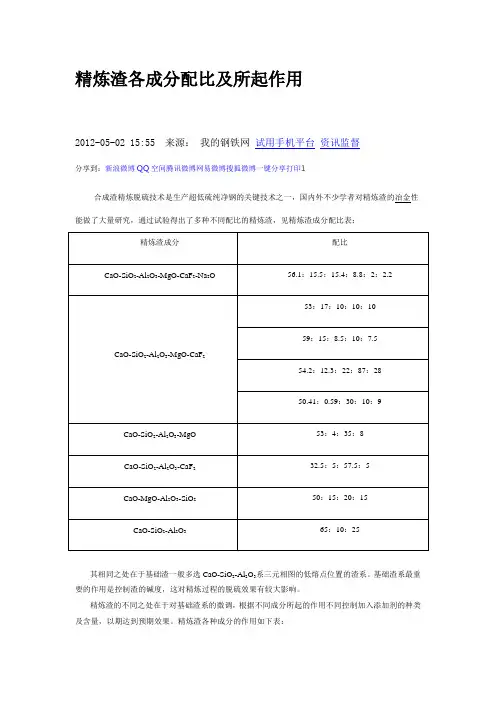

精炼渣各成分配比及所起作用2012-05-02 15:55 来源:我的钢铁网试用手机平台资讯监督分享到:新浪微博QQ空间腾讯微博网易微博搜狐微博一键分享打印1合成渣精炼脱硫技术是生产超低硫纯净钢的关键技术之一,国内外不少学者对精炼渣的冶金性其相同之处在于基础渣一般多选CaO-SiO2-Al2O3系三元相图的低熔点位置的渣系。

基础渣系最重要的作用是控制渣的碱度,这对精炼过程的脱硫效果有较大影响。

精炼渣的不同之处在于对基础渣系的微调,根据不同成分所起的作用不同控制加入添加剂的种类及含量,以期达到预期效果。

精炼渣各种成分的作用如下表:为了提升连铸坯质量,降低降价坯比例,炼钢车间在冶炼过程中成分按中限控制,强调钢包底吹的作用,保证软吹时间,均匀了成分和温度;终点控制上采用高拉碳法,不仅能降低合金、增碳剂、钢铁料等消耗,而且减少了由于增碳剂的加入带来的杂质。

连铸车间开机前对准备工作进行确认,尤其是中间包及水口的烘烤情况,保证中间包、水口的干燥,减少气泡夹杂的产生;对二冷区的喷嘴及水条进行检查清理,减少冷却不均造成的脱方、裂纹等缺陷,及时清理铸坯辊道冷钢、残钢,保证辊道的光滑,减少划痕等缺陷;在浇注过程中,他们稳定控制中间包液面,避免液面波动,减少卷渣造成的连铸坯夹渣缺陷。

同时为改善连铸坯质量,减少温降,该厂改进了原大包包盖,实施浇注全程盖包盖,减少钢水的二次氧化,改善连铸坯质量。

加强了连铸坯在线检查,杜绝不合格连铸坯出厂,9月份连铸坯合格率完成100%,比基本档提高0.15%,比目标档提高0.1%。

电弧炉冶炼终点碳的控制发布时间:2009-11-18 来源:东北特钢浏览人数:1370摘要对电弧炉冶炼过程熔池[C]—[O]反应进行了理论分析,通过现场试验建立了[C]—[O]关系图,试验条件下[O]=0.0032[C]-0.9441,[C]、[Fe]选择氧化的平衡点为[C]=0.035%。

指出在冶炼低碳钢种时,电弧炉终点碳应控制在0.04%以上。

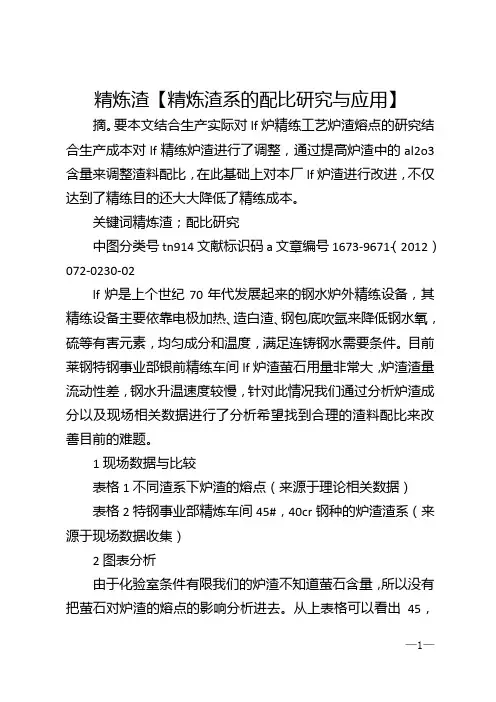

精炼渣【精炼渣系的配比研究与应用】摘。

要本文结合生产实际对lf炉精练工艺炉渣熔点的研究结合生产成本对lf精练炉渣进行了调整,通过提高炉渣中的al2o3含量来调整渣料配比,在此基础上对本厂lf炉渣进行改进,不仅达到了精练目的还大大降低了精练成本。

关键词精炼渣;配比研究中图分类号tn914文献标识码a文章编号1673-9671-(2012)072-0230-02lf炉是上个世纪70年代发展起来的钢水炉外精练设备,其精练设备主要依靠电极加热、造白渣、钢包底吹氩来降低钢水氧,硫等有害元素,均匀成分和温度,满足连铸钢水需要条件。

目前莱钢特钢事业部银前精练车间lf炉渣萤石用量非常大,炉渣渣量流动性差,钢水升温速度较慢,针对此情况我们通过分析炉渣成分以及现场相关数据进行了分析希望找到合理的渣料配比来改善目前的难题。

1现场数据与比较表格1不同渣系下炉渣的熔点(来源于理论相关数据)表格2特钢事业部精炼车间45#,40cr钢种的炉渣渣系(来源于现场数据收集)2图表分析由于化验室条件有限我们的炉渣不知道萤石含量,所以没有把萤石对炉渣的熔点的影响分析进去。

从上表格可以看出45,40cr的炉渣最接近1540℃,但是根据下面的计算公式可以看出45,40cr的炉渣熔点应该高于1550℃也就是说根据中间包正常浇次炉次在软吹时候炉渣已经由液态转变成固态,但是实际上我们的炉渣并没有变成固态那时因为我们用了大量的萤石降低了炉渣的熔点。

从理论折线图上可以看出cao含量越低,al2o3含量越高,炉渣的熔点越低,用al2o3代替cao,能显著地降低炉渣的熔点,同时炉渣的液相线温度还与渣中mgo含量,有一定的关系如下:t液=1208℃+15.5(mgo)%,每增加1%mgo,可使渣的液相线温度提高15.5℃。

因此我们车间的如果要想得到熔点为1500℃以下的炉渣,应该减少石灰用量降低炉渣中cao的含量,保证埋弧效果即可或者是增加预熔渣量来增加炉渣中的al2o3。

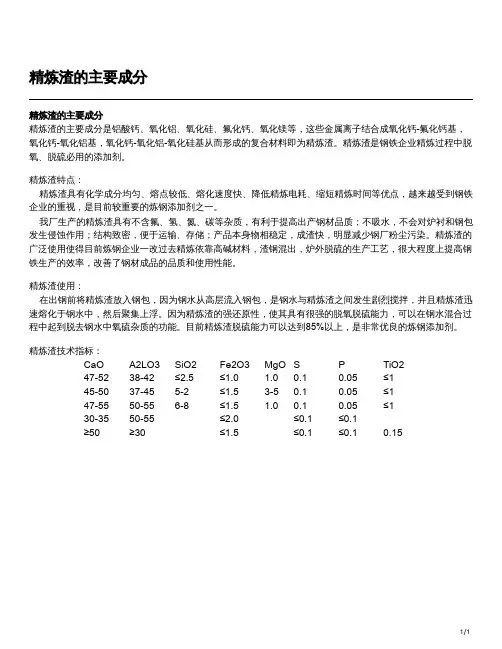

精炼渣的主要成分

精炼渣的主要成分

精炼渣的主要成分是铝酸钙、氧化铝、氧化硅、氟化钙、氧化镁等,这些金属离子结合成氧化钙-氟化钙基,氧化钙-氧化铝基,氧化钙-氧化铝-氧化硅基从而形成的复合材料即为精炼渣。

精炼渣是钢铁企业精炼过程中脱氧、脱硫必用的添加剂。

精炼渣特点:

精炼渣具有化学成分均匀、熔点较低、熔化速度快、降低精炼电耗、缩短精炼时间等优点,越来越受到钢铁企业的重视,是目前较重要的炼钢添加剂之一。

我厂生产的精炼渣具有不含氟、氢、氮、碳等杂质,有利于提高出产钢材品质;不吸水,不会对炉衬和钢包发生侵蚀作用;结构致密,便于运输、存储;产品本身物相稳定,成渣快,明显减少钢厂粉尘污染。

精炼渣的广泛使用使得目前炼钢企业一改过去精炼依靠高碱材料,渣钢混出,炉外脱硫的生产工艺,很大程度上提高钢铁生产的效率,改善了钢材成品的品质和使用性能。

精炼渣使用:

在出钢前将精炼渣放入钢包,因为钢水从高层流入钢包,是钢水与精炼渣之间发生剧烈搅拌,并且精炼渣迅速熔化于钢水中,然后聚集上浮。

因为精炼渣的强还原性,使其具有很强的脱氧脱硫能力,可以在钢水混合过程中起到脱去钢水中氧硫杂质的功能。

目前精炼渣脱硫能力可以达到85%以上,是非常优良的炼钢添加剂。

精炼渣技术指标:

CaO A2LO3SiO2Fe2O3MgO S P TiO2

47-5238-42≤2.5≤1.0 1.00.10.05≤1

45-5037-455-2≤1.53-50.10.05≤1

47-5550-556-8≤1.5 1.00.10.05≤1

30-3550-55≤2.0≤0.1≤0.1

≥50≥30≤1.5≤0.1≤0.10.15

1/1。

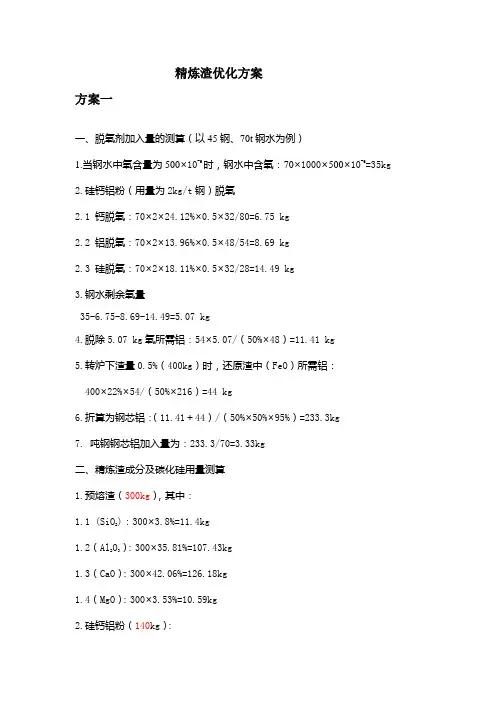

精炼渣优化方案方案一一、脱氧剂加入量的测算(以45钢、70t钢水为例)1.当钢水中氧含量为500×10-6时,钢水中含氧:70×1000×500×10-6=35kg2.硅钙铝粉(用量为2kg/t钢)脱氧2.1 钙脱氧:70×2×24.12%×0.5×32/80=6.75 kg2.2 铝脱氧:70×2×13.96%×0.5×48/54=8.69 kg2.3 硅脱氧:70×2×18.11%×0.5×32/28=14.49 kg3.钢水剩余氧量35-6.75-8.69-14.49=5.07 kg4.脱除5.07 kg氧所需铝:54×5.07/(50%×48)=11.41 kg5.转炉下渣量0.5%(400kg)时,还原渣中(FeO)所需铝:400×22%×54/(50%×216)=44 kg6.折算为钢芯铝:(11.41+44)/(50%×50%×95%)=233.3kg7. 吨钢钢芯铝加入量为:233.3/70=3.33kg二、精炼渣成分及碳化硅用量测算1.预熔渣(300kg),其中:1.1 (SiO2):300×3.8%=11.4kg1.2(Al2O3):300×35.81%=107.43kg1.3(CaO):300×42.06%=126.18kg1.4(MgO):300×3.53%=10.59kg2.硅钙铝粉(140kg):1.1生成(CaO):140×24.12%×50%×112/80=23.64kg1.2生成(Al2O3):140×13.96%×50%×102/54=18.46kg1.3生成(SiO2):140×18.11%×50%×60/28=28.17 kg 3.转炉渣(400kg):1.1转炉渣成分:(CaO):48.2%;(SiO2):15.16%;(MgO):8.4%;(Al2O3):2.51%1.2.1 (SiO2):400×15.16%=60.64kg 1.2.2 (CaO): 400×48.2%=192.3kg1.2.3 (Al2O3):400×2.51%=10.04kg1.2.4 (MgO): 400×8.4%=33.6kg4.合金中的Si生成的(SiO2):4.1 Mn-Si合金成分(回收率):[Si] 19.16%(85%),[Mn]66.11%(95%)钢水残锰为0.10%、加入Mn-Si合金500kg时,生成(SiO2)500×19.16%×15%×60/28=30.8kg5.加入的钢芯铝(回收率50%)生成(Al2O3):102×50%(233.3×95%÷2)×/54=104.66kg6.生石灰(500kg):折合(CaO):500×93%=465kg7.CaF2加入100kg8.精炼渣成分:9.1 精炼渣渣量:300+140+400+500+100=1440kg9.2各成分含量9.2.1 (SiO2):(11.4+28.17+60.64+30.8)×100%/1440=9.1% 9.2.2 (CaO):(126.18+23.64+192.3+465) ×100%/1440=56.05%9.2.3 (Al2O3):(107.43+18.46+10.04+104.66) ×100%/1440=16.71%9.2.4 (MgO):(10.59+33.6) ×100%/1440=3.07%10.精炼炉碳化硅用量(碱度控制为3.5):10.1 精炼渣需补加(SiO2)量:1440×(56.05%/3.5 -9.1%)=99.57kg10.2 换算为硅的用量:99.57×28/60=46.46kg10.3换算为碳化硅(回收率60%),每炉用量:46.46×40/(28×84.09%×60%)=131.5kg10.4补加Al2O3(渣中Al2O3控制量为20%):1540×(20%-16.71%)=47.38kg10.4.1换算为铝矾土用量:10.4.1.1若用三级铝矾土(Al2O3含量为70%),每炉用量为:47.38/(70%×80%)10.4.1.2若用特级级铝矾土(Al2O3含量为88%,回收率按80%计算),每炉用量为:47.38/(88%×80%)=67kg.方案二一、脱氧剂加入量的测算(以45钢、70t钢水为例)1.当钢水中氧含量为300×10-6时,钢水中含氧:70×1000×300×10-6=21kg2.硅钙铝粉(用量为2kg/t钢)脱氧:2.1 钙脱氧:70×2×24.12%×0.5×32/80=6.75 kg2.2 铝脱氧:70×2×13.96%×0.5×48/54=8.69 kg2.3 硅脱氧:70×2×18.11%×0.5×32/28=14.49 kg3. 硅钙铝粉脱氧量:6.75+8.69+14.49=29.93 kg4.转炉下渣量0.5%(400kg)时,渣中(FeO)含氧量:400×16/72=88.89 kg5.加入硅钙铝粉后钢水中含氧量:21+88.89-29.93=79.96kg6.脱除79.96 kg氧所需铝:54×79.96/48=89.96 kg7.折算为钢芯铝:89.96/(50%×95%)=189.38kg8.吨钢钢芯铝加入量为:189.93/70=2.71kg二、精炼渣成分及碳化硅用量测算1.预熔渣(400kg),其中:1.1 (SiO2):400×3.8%=15.2kg1.2(Al2O3):400×35.81%=143.24kg1.3(CaO):400×42.06%=168.24kg 1.4(MgO):400×3.53%=14.12kg2.硅钙铝粉(140kg):1.1生成(CaO):140×24.12%×50%×112/80=23.64kg1.2生成(Al2O3):140×13.96%×50%×102/54=18.46kg1.3生成(SiO2):140×18.11%×50%×60/28=28.17 kg 3.转炉渣(400kg):1.1转炉渣成分:(CaO):48.2%;(SiO2):15.16%;(MgO):8.4%;(Al2O3):2.51%1.其中:1.2.1 (SiO2):400×15.16%=60.64kg 1.2.2 (CaO): 400×48.2%=192.3kg1.2.3 (Al2O3):400×2.51%=10.04kg1.2.4 (MgO): 400×8.4%=33.6kg4.合金中的Si生成的(SiO2):4.1 Mn-Si合金成分(回收率):[Si] 19.16%(85%),[Mn]66.11%(95%)钢水残锰为0.10%、加入Mn-Si合金500kg时,生成(SiO2):500×19.16%×15%×60/28=30.8kg5.加入的钢芯铝(回收率50%)生成(Al2O3):102×50%(189.38×95%÷2)/54=84.96kg6.生石灰(500kg):折合(CaO):500×93%=465kg7.CaF加入100kg8.精炼渣成分:9.1 精炼渣渣量:400+140+400+500+100=1540kg10.2各成分含量10.2.1 (SiO2):(15.2+28.17+60.64+30.8)×100%/1540=8.75% 10.2.2 (CaO):(168.24+23.64+192.3+465) ×100%/1540=55.14%10.2.3 (Al2O3):(143.24+18.46+10.04+84.96) ×100%/1540=16.67%10.2.4 (MgO):(10.59+33.6) ×100%/1540=2.87%11.精炼炉碳化硅用量(碱度控制为3.5):11.1 精炼渣需补加(SiO2)量:1540×(55.14%/4 -8.75%)=107.86kg11.2 换算为硅的用量:107.86×28/60=50.33kg11.3换算为碳化硅(回收率60%),每炉用量:50.33×40/(28×84.09%×60%)=142kg11.4补加Al2O3(渣中Al2O3控制量为15%):1540×(20%-16.67%)=51.28kg11.4.1换算为铝矾土用量:11.4.1.1若用三级铝矾土(Al2O3含量为70%),每炉用量为:51.28/(70%×80%)=92kg.11.4.1.2若用特级级铝矾土(Al2O3含量为88%,回收率按80%计算),每炉用量为:51.28/(88%×80%)=73kg.。

精炼炉渣的调整小结一、前言精炼渣的性质直接影响LF的冶金效果。

精炼渣具有脱氧、脱硫、去夹杂的作用精炼炉炉渣功能如下:1.保持钢水温度;2.吸收钢液中的夹杂;3.防止钢液二次氧化,确保钢水化学成分的控制;4.脱硫以提高钢水的质量;5.埋弧用以防止弧光对耐材的损害;6.尽可能减轻渣线的化学侵蚀。

二、精炼及造渣工艺精炼是一个动态的过程,任何一种加入钢包的物质都有可能影响炉渣的化学成分为脱氧而加入的硅铁或硅锰而生成(SiO2),为此需要加入碱性氧化物来调整碱度。

1.转炉出钢过程,包内加入精炼渣400kg、符合脱氧剂100kg、碳化硅、钢芯铝(按工艺执行)、合金。

出钢过程中,底吹氩搅拌钢液,然后到LF工位进行升温、造渣、调成分等处理。

化学成分和温度符合工艺要求后吊包。

2.主要工艺流程如下:转炉钢水一加精炼渣料一加热一造白渣一调成分一软吹一浇注。

3.造渣操作要点:出钢按预定配比加入顶渣料,在LF工位升温并开始调渣,造渣剂使用碳化硅还原气氛保持15min以上。

三、试验效果及分析在稳定渣量的情况下,对精炼炉渣样进行了分析,主要化验了出罐渣样,结果见附表。

1.Al2O3在精炼渣中的作用根据CaO—SiO2一Al2O3三元渣相图来看,随着渣中Al2O3含量在一定范围内的提高,其渣的熔化温度降低。

当CaO、SiO2、Al2O3在渣中的含量分别为50~60 %、1O~15% 、15~20 %时,其熔化温度只有1510℃左右,这是因为随着渣中Al2O3含量的提高,渣中的Al2O3和CaO结合生成熔点低的铝酸钙(CaO〃Al2O3 ) 因此,提高渣中Al2O3含量,能够促进化渣,进行快速造渣。

在试验过程中从现场来看也充分体现了这一点。

2.提高钢液的升温速度由于Al2O3能提高化渣速度,所以在精炼过程中,电弧埋弧快,有利于升温。

而且,Al2O3有两性氧化物的特性,对炉渣的粘度影响较小,可以减少操作中CaF2的用量,在实际生产过程中加入Al2O3 粉或火砖块造CaO—SiO 一Al2O3渣系的冶炼过程中,还原渣呈现为疏松、小泡沫状,对钢包表面有良好的覆盖作用和对电弧的埋弧作用。

钢包精炼渣系优化与应用王建国(湖南华菱湘潭钢铁集团有限公司, 湘潭 411101 )摘要钢包精炼渣系的选择和合适的渣成分组成,对实现快速造渣,改善精炼效果,缩短精炼时间,提高综合脱硫效果和稳定钢中Als含量,降低精炼造渣成本,满足炉机匹配、生产节奏要求有着非常重要意义。

湘钢宽厚板厂根据品种钢开发、生产工艺要求,通过对不同钢包精炼渣系的选择并优化,有效地改善了LF精炼效果,提高了综合脱硫效果,稳定了含铝钢生产,降低了精炼造渣成本,取得了较好的经济效益。

关键词钢包精炼渣系优化应用Hot Metal Ladle Refining Slag SystemOptimization and ApplicationWang Jianguo(Hunan Valin Xiangsteel, Xiangtan, 411101)Abstract The hot metal ladle refining slag department's choice and the appropriate dregs ingredient composition, to realize the fast slag formation, the improvement fining effect, reduces the refining time, enhances synthesis desulphurization effect and in the stable steel the Als content, reduces the fining slag formation cost, satisfies the stove machine match, the production rhythm request to have the very important meaning.The Xianggang Generous Lumber yard basis variety steel development, the technique of production request, through and optimizes to the different hot metal ladle refining slag department's choice, improved the LF fining effect effectively, raised the comprehensive desulphurization efficiency, has stabilized including the aluminum steel production, reduced the fining slag formation cost, has obtained the good economic efficiency.Key words hot metal ladle fining, Slag system, optimization, application1 引言铝镇静钢—即终脱氧采用铝完全脱氧方式。

炼钢生产中AHF精炼的工艺参数优化【摘要】本文着重阐述了炼钢生产中的AHF精炼工艺参数优化,,从钢包顶渣的最佳渣量及排渣工艺,AHF浸渍罩尺寸及插入深度控制和AHF升温设备及工艺参数几个方面加以说明,希望对从事该行业的技术人员有所帮助。

【关键词】炼钢;AHF精炼;工艺参数优化;温度控制经过大量的生产实践表明,AHF精炼技术不但工艺流程可靠,而且设备相对运转稳定,节能降耗,产量也高。

当AHF升温精炼率达到30%左右,升温速度达到5℃/min成功的比例可以接近百分之百,所以说,在炼钢的过程中采用AHF精炼技术对冶金企业有着至关重要的作用,为连铸板坯的生产铺垫了很好的前道工序。

1钢包顶渣的处理工艺1.1钢包最佳顶渣渣量控制在整个AHF精炼中,钢包顶渣的的处理尤为重要,很多生产实践数据表明,为了保证排渣顺利进行,一般顶渣厚度应控制在150mm以下。

在钢包顶渣小于150mm的情况下,底吹氩排渣顺利可以达到最理想的精炼效果。

1.2钢包排渣工艺1.2.1底吹氩供气元件安装位置该钢厂160t钢包底吹氩,采用内装型狭缝式透气砖。

透气砖安装在钢包包底偏中心300mm处,钢包到达精炼AHF处理工位时,透气砖将位于AHF浸渍罩的正下方。

1.2.2钢包底吹氩的供气参数160t钢包底吹氩开吹压力为0.8~1.2MPa,在此吹氩压力下可做到顺利排渣。

待开吹正常后,精炼底吹氩压力降为0.45~0.55MPa。

底吹氩流量随供气压力变化而变化,在精炼时一般为16~45m3/h。

2AHF浸渍罩尺寸及插入深度控制浸渍罩是该钢厂AHF精炼设备的重要部件,AHF投产后对浸渍罩尺寸及插入深度控制做了大量优化工作。

2.1AHF浸渍罩尺寸的选择AHF浸渍罩主要尺寸是内径尺寸和罩壁厚度。

综合考虑在各种精炼工艺中,最大限度地减少吸热量并延长其使用寿命。

经多次优化,AHF浸渍罩壁厚定为200mm,浸渍罩内径定为1600mm。

2.2浸渍罩插入深度控制在该炼钢厂160t钢包的条件下,进行AHF升温处理或合金化时,选定浸渍罩插入深度为200~400mm。

LF炉精炼渣的组成及冶金性能的分析冉锐摘要: 钢水炉外精炼是当前国内外炼钢工业的前沿新技术.随着纯净钢生产技术的进步和连铸技术的发展,以及降低生产成本的要求,炉外精炼工艺与(略).日本、欧美等先进的钢铁生产国家,炉外精炼比超过90%,其中真空精炼比超过50%,有些钢厂已经达到100%.钢水炉外精炼是高技术含量新产品的质量保证基础,是现代炼钢生产流程与产品高质量水平的标志.各种炉外精炼设备的冶金功能主要包括:熔池搅拌功能,(略)和温度,保证钢材质量均匀;提纯精炼功能,通过钢渣反应、真空冶炼以及喷射冶金等方法,去除钢中S、P、C、N、H(略)质和夹杂物,提高钢水纯净度;钢水升温和控温功能,对钢水实现成分微调;生产调节功能(略)连铸生产.介绍了几种常见的炉外精炼工艺:LF、RH、VD与VOD和CAS和气体搅拌等精炼工艺的特点. 从埋弧渣的物理性能和化学成分入手,探索其熔化性能,脱硫脱氧能力等物化性能,研究埋弧渣的成分和其发泡效果. 埋弧基渣的储泡能力与炉渣的物理化学性能有关,炉渣的物理性能指炉渣的密度,粘度,表面张力.关键字: 钢水炉外精炼.纯净钢.泡沫渣.脱硫.前言随着社会经济的高速发展,对钢铁产品的要求也越来越高,比如与传统板坯相比,薄板坯连铸的结晶器热流大,在弯月面附近处的凝固坯壳产生较高的表面张力,往往导致形成纵向表面裂纹。

尤其是碳含量在0065%~0.15%范围内时,凝固过程中形成单向奥氏体的温度愈高,铸态钢奥氏体晶粒就愈大,钢的塑性就愈低,就愈易产生表面裂纹。

为此应尽量避开这一碳含量区域。

如果生产冷轧带卷,必须有高质量的钢水,尤其对原料的要求很高;若电炉炼钢,应加海绵铁并使用优质废钢;对铝和氮的要求也很严格,以避免氮化铝的析出,脆化奥氏体晶界面,使连铸坯出现角横裂或振痕处的横裂。

而国外许多大型钢铁企业都非常重视LF炉精炼工艺的改进,值得我们国家的钢铁企业学习借鉴.炉外精炼技术的特点与功能炉外精炼是指在钢包中进行冶炼的过程,是将真空处理、吹氩搅拌、加热控温、喂线喷粉、微合金化等技术以不同形式组合起来,出钢前尽量除去氧化渣,在钢包内重新造还原渣,保持包内还原性气氛。

钢包炉精炼渣成分的最佳化

现代炼钢工艺主要是对钢水进行炉外精炼,钢水炉外精炼通常在钢包内进行。

出钢时挡渣,往钢包内加精炼渣。

精炼渣的颗粒、成分和往钢包内加入的程序应保证最快形成液态流动渣,因为在批量浇铸时炉外精炼时间受连铸机限制。

渣应该有良好的脱硫性和对钢中非金属夹杂物的粘附性,不会侵蚀钢包衬,有相对低的熔点和热容性。

一般情况使用碱性渣具有很好的透气性,因为,渣层的厚度可调节包内钢水气体的饱和度。

许多使用钢包炉的钢铁公司精炼渣是由石灰和萤石(CaO,70~75%:CaF225~30%)组成。

这些固体合成渣在70年代被广泛使用。

出钢时使用固体合成渣可保证钢水脱硫率达30~40%。

出钢通常持续5~15min(这与炼钢设备的类型和容积有关),固体合成渣在钢水液面达到钢包高度的1/4~1/3时加入,这样钢水和渣的相互作用时间为3~10min,在这段时间里渣应该完全被熔化。

在钢包炉中精炼渣与钢包衬接触时间长达40~50min,并且因电弧加热使渣升温,使热量传给钢水。

在这种条件下用固体合成渣作为精炼渣是不合理的。

在炼钢温度下CaO活度的提高和CaO快速溶解,且在电弧的作用下渣中氟化钙快速挥发分解成有毒的氟化氢。

除此之外还严重侵蚀钢包衬,特别是在渣线区削弱包衬的强度,从包衬角度考虑,在钢包炉使用固体合成渣是不经济的。

另外,以氟化钙为主的固体合成渣影响氢的去除。

萤石相对于固体合成渣中的其它成分成本较高,这样就提高了精炼费用,固体合成渣通常在出钢时用,而对于钢包炉来说使用固体合成渣在经济和环保方面不合理。

在钢包炉出现的初期,通常使用CaO—SiO2—A1203—MeO系渣作为精炼渣,其中渣的成分视所处理的钢种来确定。

为在流动性最佳时进行脱硫反应,必须使渣中CaO活度高,同时,渣与钢水的氧活度最低。

渣和钢水间硫的分布系数如下列方程:

lgLспπ=-2.78+0.86 [(CaO)+0.05(MgO) ]/ [(SiO2+0.6(Al2O3)]-lgα0спπ+lgfsспπ

式中(GaO)等——渣中相应氧化物的重量百分比;αo——钢中氧活度,%;f——硫活度系数。

列出了渣和钢水之间硫L分布系数与渣中FeO含量的关系。

渣中氧化铁最佳浓度应为0.5%左右,可保证硫的分布系数最大。

众所周知,渣中氧化镁含量达5%时碱性渣较稀,而达8%时渣变稠。

因钢包内衬屑碱性,渣中MgO有利于保护包衬,实际上渣中MgO含量少时可添加镁粉保证其达到6—8%,因此,为了提高渣线区的强度建议出钢时添加镁粉。

图2(略)说明了渣中氧化钙对脱硫反应平衡的影响。

只有当渣中的CaO达到一定值时,渣中硫化物的含量最大。

从上述可知,在GaO为58%~62%时,渣拥有最大的脱硫率。

精炼渣中MnO含量是由锰脱氧形成的氧化物的量来确定。

在完全去掉炉渣的情况下,对于普通晶种的钢来说渣中氧化锰的量为0.13%~0.15%,对于用锰合金化的钢来说为0.16%~0.20%。

在钢水温度条件下为了去除固体硅酸盐,应该在成品钢化学成分范围内使Mn/Si≥3。

可保证形成液体硅酸锰,防止浇铸水口堵塞和抑制钢坯表面缺陷的形成。

在额定MgO和CaO含量情况下,精炼渣中si02的合理含量是由碱度曲线来确定。

为8%~10%,这样精炼渣的碱度B=CaO/Si02将等于6.7。

为了快速形成液体流动渣,渣的碱度与渣中氧化铝之比应为:B/Al203;0.25~0.35。

因此,精炼渣中氧化铝的含量应该为20%~25%。

这样,对于镇静钢来说下列精炼渣成分较合理(重量百分比)58~62Ca0;8~10Si02;6~8MgO;20~25A1203;<0.5FeO;0.13~0.15MnO。

对于镇静钢来说达捏利公司建议使用类似的化学成分渣作为精炼渣。

在钢包炉里用这种渣精炼钢水,只有在必要的情况下(搅拌不好,石灰溶解不够)使用萤石,作为固体合成渣应该是高质量且硫含量低的材料。

用精炼渣处理镇静钢,无论是否用铝脱氧对FeO、MgO、CaO、MnO含量都有要求。

对于不用铝脱氧的钢来说渣中A1203,的含量应该减少,为了保证(Al203)/[A1]系的平衡,从计算值和实际经验出发A1203的含量都应在5%~8%范围内变化。

这种情况下渣中Si02含量有所增加,包括因含硅铁合金烧损的增加。

实际上,在这种渣中A12O3含量为15%~20%,这种渣的碱度为2.8~4.1,而B/A12O3比为0.51~0.56。

因此;渣应有很高的粘度,为了获得良好的流动性加入氟化钙。

凭经验用内眼观察渣的状态选择加氟化钙的数量(5%~10%)。

对于铝脱氧的钢来说精炼渣有下列成分(重量百分比,%):58~62CaO;15~20Si02;6~8MnO;5~8Al2O3;<0.51%0;0.13~0.15MnO。

这样,在钢包炉装置上精炼钢水必须使用不含或少含氟化钙的精炼渣。

这种渣可保证钢水必需的脱硫率。

根据摩尔达维亚钢铁厂资料,冶炼不用铝脱氧的钢(名0.004%A1),在钢包炉处理后钢中硫(1998年)平均含量从0.059%(脱氧后)降到0.015%,符合标准。

钢包寿命达到67.2包。

这就说明,每一钢铁企业应从炼钢晶种、钢包炉经济技术指标和原料质量出发,调整精炼渣的化学成分。

关键词:发布于:2005-9-27 已被阅读: 8 次。