tLF钢包精炼炉设备简介.ppt

- 格式:ppt

- 大小:158.01 KB

- 文档页数:70

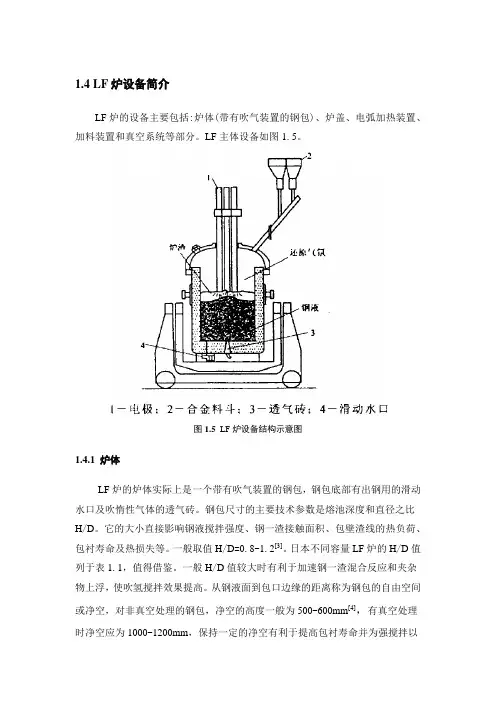

1.4LF炉设备简介LF炉的设备主要包括:炉体(带有吹气装置的钢包)、炉盖、电弧加热装置、加料装置和真空系统等部分。

LF主体设备如图1.5。

图1.5LF炉设备结构示意图1.4.1 炉体LF炉的炉体实际上是一个带有吹气装置的钢包,钢包底部有出钢用的滑动水口及吹惰性气体的透气砖。

钢包尺寸的主要技术参数是熔池深度和直径之比H/D。

它的大小直接影响钢液搅拌强度、钢一渣接触面积、包壁渣线的热负荷、包衬寿命及热损失等。

一般取值H/D=0.8-1.2[3]。

日本不同容量LF炉的H/D值列于表1.1,值得借鉴。

一般H/D值较大时有利于加速钢一渣混合反应和夹杂物上浮,使吹氢搅拌效果提高。

从钢液面到包口边缘的距离称为钢包的自由空间或净空,对非真空处理的钢包,净空的高度一般为500-600mm[4],有真空处理时净空应为1000-1200mm,保持一定的净空有利于提高包衬寿命并为强搅拌以促进钢一渣的充分混合反应提供自由空间。

透气砖是LF炉的关键部件,也是影响吹氢搅拌质量和成本的重要因素,要求具有良好的透气性和较好的高温强度。

目前,LF炉使用最普遍的是包铁皮的圆锥型透气砖,并与座砖配合,装在包底的砌砖内。

另外,为便于更换,在透气砖与座砖之间加设套砖[5]。

表1.1日本LF钢包炉与熔池尺寸容量/t20306015050实际装入量/t13/2318/3360100/15045/50钢包内径/mm16761948207031642430钢包内高/mm19952195274040002770熔池深H/mm12601402234027541348 (在额定容量时)H/D(在额定容量时) 0.750.721.130.870.491.4.2 炉盖LF炉一般都使用水冷炉盖。

为了提高热效率并保持钢包内的强还原气氛,炉盖要具有良好的密封性能;炉盖内层衬有耐火材料。

整个炉盖用可调节的链钩悬挂在门形吊架上,通过升降机构可调整炉盖的位置;LF炉的炉盖上还设有合金、渣料加料口,有的还有测温、取样装置。

LF-20t钢包精炼炉设备配置及技术规格书一、工艺说明LF精炼炉具有常压下电弧加热,包底吹氩气搅拌,包内造还原渣功能。

在LF 炉精炼过程中,使冶金反应的冶金热力学,冶金动力学得以充分发挥,提高精炼效率,提高钢液的纯净度,降低能耗。

LF炉的加热原理与电弧三期操作的还原相同,都是通过电弧加热对液态钢液进行升温或保温。

LF炉的加热方式及效果:1、埋弧加热,全程保持还原渣;2、保持还原气氛;3、尽量减少热量损失,提高热效率;4、优化导电系统,提高电效率;LF炉变压器额定容量为3500kVA,一次电压33kV,据此估算,升温速度可达3℃/min,LF炉精炼周期为48min(含工艺准备时间)。

LF炉的炉体是钢包,对钢包的形状有特殊要求,直径与深度(D/H)比值,一般为0.9~1.1锥度4-8°。

电极升降系统,采用三臂结构。

采用此结构的最大优点是可以减小电极心圆直径。

提高耐火材料寿命。

LF炉加热盖,采用管式水冷炉盖,有利于保持钢包内的还原气,有利于精炼。

为了提高易损件的使用寿命,一是从设计下手,优化结构;二是从材质选择,导电块采用铬青铜锻造,使用寿命保证一年以上。

钢包底吹氩气搅拌,钢包径深比D/H=0.9~1.1。

由此可知相同钢水量在钢包中的钢液深度比电炉要深两倍左右,仅单靠电弧加热的电磁搅拌是远远不够的,会造成钢包中上部钢液和钢渣过热,而包钢液可能冷凝。

吹氩搅拌始终贯穿于整个精炼全过程。

是炼钢工艺的重要环节,氩气系统压力≤1.0Mpa,纯度99.99%。

LF型钢包精炼炉是目前世界上使用最为广泛的炉外精炼设备之一。

它具有投资少,设备简单,精炼品种多,质量好等优点。

LF-20t钢包精炼炉具有加热升温,合金成分微调,氩气搅拌,侧温取样,脱硫、去杂质,喂丝等功能。

用于钢水成分微调,升温等。

二、设备结构特点:LF-20t钢包精炼炉总体结构采用钢包车移动方案。

由机械设备和电气设备两个部分组成。

机械部分是由包盖、加热工位桥架及炉盖提升机构,加料斗,电极升降装置,短网,液压站,氩气系统,冷却水系统,压缩空气系统等组成。

第二章模型建立2.1鞍钢100吨 LF精炼炉概述鞍钢一炼钢目前拥有2座100吨LF精炼炉,其年处理能力为100万吨,所生产的产品包括普碳钢、低合金钢、合金结构钢及优碳钢等多个钢铁品种。

现运行稳定,且具有较高的技术含量。

2.1.1 100吨LF精炼炉的主要工艺参数电极直径:500mm.分布圆直径:800mm电极升降速度:5m/min钢水升温速度:4℃/min一次电压:35kV二次电压:420-250kV二次电流:449kA钢水罐车速度:300-600m/min,行程30m液压系统:工作压力12Mbar工作介质:水乙二醇水冷系统:进水<33℃出水<50℃冷却水流量:500t/h氩气系统:工作压力0.6-0.8Mbar耗量最大:60Nm3/h氮气系统:工作压力>0.4Mbar2.4模型操作参数的确定2.4.1参数变量筛选的原则LF炉精炼效果受很多现场因素的影响,通常不同的钢种,要求钢中有不同的硫含量,但总的来说,在所有钢种中,硫都是有害的元素,所以多数钢的生产理念是脱硫、脱磷、调节合金含量。

脱硫的影响因素有很多,而且很多影响参数都是很难明确的,因此正确的选择钢包精炼的输入变量因子,对网络的建立和运行都是很很重要的。

本文选取变量的动力学和热化学分析如下:⑴精炼渣;炉渣作为精炼的主要化学成分,其对脱硫的贡献率是很大的。

适当增加渣量,可以稀释渣中CaS浓度,加快脱硫速率。

但渣量过大会使炉渣过厚,影响钢渣界面反应。

从热力学角度考虑,脱硫反应是在还原性气氛中进行,渣中FeO含量高不利于脱硫反应。

根据生产数据,在脱硫反应中渣中FeO含量与硫分配系数成反比例关系,所以炉渣的成分对脱硫的程度起到很大的影响。

⑵石灰(CaO);CaO脱硫反应是固—液相反应,脱硫过程主要通过以下反应式完成:此外,精炼过程加入一定活性石灰改变了渣的组成,不仅提高了炉渣碱度、改善炉渣黏度和流动性,而且新渣系组成有利于提高渣中硫容,因此有利于脱硫。

120t LF-钢包精炼炉生效日期:2014年12月1日一总则LF炉即钢包精炼炉,主要是通过电弧加热、造白渣精炼、底吹气体搅拌等手段,强化热力学和动力条件,使钢水在短暂时间内达到脱氧、脱硫、合金化、升温等不同精炼效果,确保钢水成分精确、温度均匀,达到夹杂物充分上浮的目的。

另外,LF炉作为我厂转炉与连铸机间的缓冲设备,对我厂工序间的协调,确保多炉连浇起到重要作用。

LF炉的冶金功能可归纳为以下四个方面:1.1埋弧加热:LF炉处理前期,通过加入部分埋弧渣,加热时三根石墨电极浸入渣层中,将电弧埋住。

不仅可以有效调节钢水温度,快速成渣,而且其输出功率稳定,对钢包耐材内衬的热辐射小,有利于保护包衬。

1.2吹气搅拌:通过钢包底部透气砖吹氩搅拌钢水,一方面可以加速钢渣与钢水间的界面反应,另一方面可以促使钢水的成分和温度均匀,还可以促进夹杂物的快速上浮。

1.3白渣精炼:是通过加入石灰、萤石、脱氧剂等,根据不同钢种脱S及上浮夹杂物要求,造不同程度的还原渣,实现脱S、去气、去夹杂的目的。

1.4炉内气氛:为微正压气氛,减少钢流吸氮,加之石墨电极与钢流接触产生CO气体,减少了钢水的氧化和吸气。

二钢包精炼炉技术参数:2.1 钢包精炼炉主要设备参数序号参数名称单位参数备注120t公称容量1钢包≥400 净空高度 mm±定位精度 0.1/10mm钢包 0-1.0变频可调2rpm行走速度回转台 250 最大载重量t高功率电极mm 450 电极直径Φ 780 mm 电极分布圆直径Φ3 加热装置 2500电极最大行程 mm4.5/3(6/4.5) m/min 电极升降速度自动/手动≥℃4钢水升温速率 5.0 /min额定容量 25 MVAKV 35 一次电压367~397V二次电压档恒功率,5(前级11277~变压器5后6档恒电流)39.33KA 二次电流~强迫油循环水冷冷却方式调压方有载调2.6阻6短网阻%三相不平衡系4MPa工作压12工作介水~乙二7液压系电极升降调电比300电极调节响应时ms供气压1.2MPa8氩气系1.00.5MPa工作压力三精炼工位操作处理流程:动手(接喂丝位测温、取样、定氧、喂Al操吹氩管线)作设备操作、测温取样、渣料加入、吹氩搅拌、供电操作、白渣操作、吹氩操处理位作、合金成分微调、测温取样、温度调整、待成分合适后提升炉盖,回转台转离精炼位铝线调整、钙处理、测温、喂丝位取样、软吹操作等,待所有精炼任务结束后将回转四钢包台转到吊包位,关闭底吹氩,加覆盖剂等候吊包包吊开至座吊包出工位、(拔掉底吹站精炼炉原材料技术要求:氩管).4.1 造渣材料钢包精炼炉造渣主要使用活性石灰、萤石及(精炼渣)。

LF-20t钢包精炼炉 ;配置及技术规格书一、工艺说明LF精炼炉具有常压下电弧加热,包底吹氩气搅拌,包内造还原渣功能。

在LF 炉精炼过程中,使冶金反应的冶金热力学,冶金动力学得以充分发挥,提高精炼效率,提高钢液的纯净度,降低能耗。

LF炉的加热原理与电弧三期操作的还原相同,都是通过电弧加热对液态钢液进行升温或保温。

LF 炉的加热方式及效果:1、埋弧加热,全程保持还原渣;2、保持还原气氛;3、尽量减少热量损失,提高热效率;4、优化导电系统,提高电效率;LF炉变压器额定容量为3500kVA,一次电压33kV,据此估算,升温速度可达3℃/min,LF炉精炼周期为48min (含工艺准备时间)。

LF炉的炉体是钢包,对钢包的形状有特殊要求,直径与深度(D/H)比值,一般为0.9〜1.1锥度4-8°。

电极升降系统,采用三臂结构。

采用此结构的最大优点是可以减小电极心圆直径。

提高耐火材料寿命。

LF炉加热盖,采用管式水冷炉盖,有利于保持钢包内的还原气,有利于精炼。

为了提高易损件的使用寿命,一是从设计下手,优化结构;二是从材质选择,导电块采用铬青铜锻造,使用寿命保证一年以上。

钢包底吹氩气搅拌,钢包径深比D/H=0.9〜1.1。

由此可知相同钢水量在钢包中的钢液深度比电炉要深两倍左右,仅单靠电弧加热的电磁搅拌是远远不够的,会造成钢包中上部钢液和钢渣过热,而包钢液可能冷凝。

吹氩搅拌始终贯穿于整个精炼全过程。

是炼钢工艺的重要环节,氩气系统压力W1.0Mpa,纯度99.99%。

LF型钢包精炼炉是目前世界上使用最为广泛的炉外精炼设备之一。

它具有投资少,设备简单,精炼品种多,质量好等优点。

LF-20t钢包精炼炉具有加热升温,合金成分微调,氩气搅拌,侧温取样,脱硫、去杂质,喂丝等功能。

用于钢水成分微调,升温等。

二、设备结构特点:LF-20t钢包精炼炉总体结构采用钢包车移动方案。

由机械设备和电气设备两个部分组成。

机械部分是由包盖、加热工位桥架及炉盖提升机构,加料斗,电极升降装置,短网,液压站,氩气系统,冷却水系统,压缩空气系统等组成。

并参照国家有关标准进行设计的。

2.设备特性2.1特点、用途及基本设计内容LF-40t钢包精炼炉采用管式水冷炉盖、铜-钢复合导电横臂、集束式大截面水冷电缆、变压器侧出线、水冷铜管短网、电极升降自动调节控制系统等。

LF型加热钢包精炼设备是目前使用最广泛的炉外精炼设备之一,它具有设备简单、投资少、成本低、精炼钢种多、质量高、操作方便等诸多优点,因此成为钢厂必备的精炼手段。

LF-40t钢包精炼炉具有加热升温、合金成份微调、氩气搅拌、快速测温取样、脱硫、去杂质、喂丝、调整成分等多种功能,使整个炼钢工序合理匹配,提高生产连续性。

精炼结束后,钢包车开到吊包工位,用车间吊车吊出钢包,向连铸机供应合格的钢水。

使LF-40t精炼炉与电炉及连铸机进行配套,形成一条电炉—LF—连铸的现代化生产线,以优化该厂产品结构,提高产品质量,提高企业经济效益。

本设备用于精炼各种优质碳结钢、低合金钢、合金钢等。

2.2 基本设计内容电炉公称容量40t电炉平均出钢量45t 最大52t最小38t电炉座数1座电炉平均冶炼周期≤120min钢包公称容量40t自由空间高度800mm (45t钢液面时)待定熔池直径Ø2200mm (45t钢液面时)待定钢包上口外径Ø2850mm钢包高度3130mm能源与介质条件冷却用水:进水温度35℃最高温度(夏季)5℃最低温度(冬季)温升20℃供水压力0.25-0.3MPa (现场表压)水质要求一般工业冷却用水纯净河水PH值7.8总硬度 3.4mg H/L暂时硬度 2.7mg H/L供电:高压10000V±10%低压380V±10%三相220V±10%单相频率50±0.5Hz氩气:供氩压力(0.6-0.8)MPa事故状态氩气压力 1.6MPa纯度99.99%压缩空气:动力用气压力0.4MPa仪表用气压力(0.6-0.7)MPa 干燥无油3、LF-40t精炼炉主要工艺技术参数电极直径Ø350mm电极分布圆Ø650mm电极安装方式垂直安装电极最大行程2200mm电极升降速度上升:4.5/5m/min 自动/手动下降:3/4.5m/min 自动/手动钢水平均升温速度≥4℃/min短网电抗≤2.6mΩ三相不平衡系数≤4.5%水冷炉盖提升高度400mm吨钢耗电量≤50kWh/t钢吨钢电极消耗≤0.4kg/t钢电极移动系数响应时间≤0.15s水冷炉盖正常条件下使用寿命≥3000炉次包衬寿命≥50炉连续热包4 LF-40t精炼炉类型常压下电弧加热,三相三臂离线高架车载式布置。

LF炉(LADLEFURNACE)即钢包精炼炉LF炉 - LF炉的定义LF炉(LADLE FURNACE)即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。

LF炉一般指钢铁行业中的精炼炉。

实际就是电弧炉的一种特殊形式。

LF炉 - LF炉的主要任务①脱硫②温度调节③精确的成分微调④改善钢水纯净度⑤造渣LF炉 - LF炉生产中控制计算机系统解决的问题①实时接收生产计划,按照计划动态组织生产。

②按照炉次对LF炉生产进行实时的数据跟踪。

③通过冶金模型的计算,实现作业过程的优化,同时并向操作人员提供操作指导。

④向下工序提供LF炉作业数据。

⑤向工艺人员提供生产数据的历史追溯.LF炉 - LF炉功能LF(Ladle Furnace)炉是70年代初期在日本发展起来的精炼设备。

由于它设备简单,投资费用低,操作灵活和精炼效果好而成为冶金行业的后起之秀,在日本得到了广泛的应用与发展。

LF炉精炼主要靠桶内的白渣,在低氧的气氛中(氧含量为5%),向桶内吹氩气进行搅拌并由石墨电极对经过初炼炉的钢水加热而精炼。

由于氩气搅拌加速了渣一钢之间的化学反应,用电弧加热进行温度补偿,可以保证较长时间的精炼时间,从而可使钢中的氧、硫含量降低,夹杂物按ASTM评级为O~O.1级。

LF炉可以与电炉配合,以取代电炉的还原期,还可以与氧气转炉配合,生产优质合金钢。

此外,LF炉还是连铸车间,特别是合金钢连铸生产线上不可缺少的控制成分、温度及保存钢水的设备。

因此LF炉的出现形成了LD—LF—RH—CC(连铸)新的生产优质钢的联合生产线。

在这种联合生产线上钢的还原精炼主要是靠LF炉来完成的。

LF炉所处理得钢种几乎涉及从特钢到普钢的所有钢种,生产中可视质量控制的需要,采用不同的工艺操作制度。

在各种二次精炼设备中,LF炉的综合性价比高。

LF炉 - LF精炼的特点LF炉本身一般不具有真空设备。

在精炼时,即在不抽真空的大气压下进行精炼时,靠钢桶上的水冷法兰盘、水冷炉盖及密封橡皮圈的作用可以起到隔离空气的密封作用。