浅析磨矿过程的影响因素

- 格式:doc

- 大小:41.50 KB

- 文档页数:4

立志当早,存高远

影响球磨机磨矿过程的因素有哪些

球磨机是物料被破碎之后,再进行粉碎的关键设备。

它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、黑与有色金属选矿以及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿,建材及化工等行业,可分为干式和湿式两种磨矿方式。

根据排矿方式不同,可分格子型和溢流型两种。

影响球磨机磨矿过程的因素有哪些

1.球磨机的结构方面:磨矿机的结构、尺寸大小、衬板结构、衬板材料等。

磨机的直径和长度确定了磨机的有效容积,限定了磨机的容量。

磨机的直径决定了矿浆的流动路线及通过能力,磨机的长度决定了物料的磨矿时间,即影响磨矿细度。

衬板的结构和材料影响磨矿介质的运动状态,不平滑衬板的生产率要比平滑衬板大,衬板过厚会降低磨机的有效容积,从而降低磨机的生产生产率。

衬板磨损后,磨机直径增大,这时如果不增加装球量,介质充填率就会偏低,生产率减小。

2.物料的性质方面:矿石的可磨度、给矿粒度、产品细度等。

不同的矿石具有不同的可磨性,矿石越硬,可磨性就越差,磨机的生产率也越低;反之,矿石软时,可磨性好,磨机的生产率就高。

在给矿时,给矿粒度太小或大块比例少,磨矿冲击力就会不足,这样不仅降低磨矿效率,而且在磨机中容易出现顽石积累的现象;给矿粒度过大或大块比例大,就会使磨至规定细度的时间延长,同样会降低磨矿效率。

此外给矿的矿物组成对磨矿过程也有明显的影响。

3.磨机的工作条件方面:介质添加制度(介质的材料、尺寸配比及充填率等)、。

磨矿实验----矿物加工实践报告一、实验目的1)了解磨矿试样的制作过程:粗碎、细碎、筛分等。

2)学会使用实验室小型球磨机,掌握磨矿实验的操作方法;3)了解磨矿时间及磨矿浓度对磨矿细度的影响二、实验内容1.实验原理:矿石的可磨性反映矿石被破碎的难易,它取决于矿石的机械强度。

磨矿过程的可磨性系数,既能反映了矿石的坚硬程度,也能用来定量衡量破碎机械的工艺指标。

可磨性系数的表示方法很多,但常用的是:可磨性系数=该磨矿机在同样条件下磨细指定矿石的生产率/某磨矿机磨细中硬矿石的生产率(注:通常用石英代表中等硬度矿石,它的可磨性系数为1。

)实验中使用小型球磨机进行试验,该磨机由筒体转动使内部装的磨矿介质发生运动,由此对矿石产生磨碎作用。

钢球是使用最多的介质。

在磨矿过程中,钢球介质的运动形态大体可以分为三种典型的状况:泻落式、抛落式和离心转动。

图1 钢球的运动状态(a)-泻落式; (b)-抛落式; (c)-离心运转如果磨机的转速不高,全部球荷向上偏转一定的角度,其中每个钢球都绕自己的轴线转动。

当球荷的倾斜角超过钢球在球荷表面的自然休止角时,钢球即沿此斜坡滚下。

钢球的这种运动状态,称之为泻落,如图1中的(a)。

在泻落式工作的磨机中,矿料在钢球间受到磨剥作用。

如果磨机的转速足够高,钢球自转同时随筒体内壁作圆曲线运动上升至一定高度,然后纷纷作抛物线下落。

钢球下落的地方,叫做底角区,其中钢球强烈地翻滚。

这种运动状况,如图1中的(b),叫做抛落。

在抛落式工作的磨机中,矿料在圆曲线运动区受到钢球的磨剥作用,在底角区受到落下的钢球的冲击和强烈翻滚着的钢球的磨剥。

倘若磨机的转速高到超过某一临界值,钢球就贴在衬板上不再落下。

这种状态叫做离心运转,如图1中的(c)。

发生离心运转时,矿料也是贴着衬板的。

以上情况都是指磨机内装有一定数量的钢球说的。

要是磨机内只有少量的钢球,它们只是在磨机内的最低点摆动,并不发生上面讲的三种情况。

因此,实验中应严格控制钢球介质配比及磨机转速,从而使磨矿达到最佳效果。

矿石破碎中设备磨损的影响因素分析在矿石破碎的过程中,设备磨损是一个不可忽视的问题。

它不仅会增加生产成本,还可能影响生产效率和产品质量。

为了有效地减少设备磨损,延长设备的使用寿命,提高生产效益,我们有必要深入分析影响矿石破碎设备磨损的各种因素。

一、矿石的物理性质矿石的硬度是导致设备磨损的重要因素之一。

硬度较高的矿石在破碎过程中会对破碎设备的部件产生更大的冲击力和摩擦力,从而加速设备的磨损。

例如,花岗岩、玄武岩等硬度较大的矿石,相比石灰石、砂岩等较软的矿石,会使破碎设备的锤头、衬板等部件磨损得更快。

矿石的粒度和形状也会对设备磨损产生影响。

较大粒度的矿石需要更大的破碎力,这会增加设备的工作负荷,导致磨损加剧。

而不规则形状的矿石在破碎时容易产生偏载和冲击,使得设备部件受力不均,加速磨损。

矿石的湿度同样不容忽视。

湿度过高的矿石容易粘附在设备内部,造成堵塞和积料,增加设备的运行阻力,同时也会加速设备的腐蚀和磨损。

二、破碎设备的类型和结构不同类型的破碎设备,其磨损情况也有所不同。

例如,颚式破碎机主要通过挤压破碎矿石,其颚板容易受到磨损;圆锥破碎机依靠圆锥的旋转和摆动来破碎矿石,其衬板和锥体容易磨损;而反击式破碎机则是通过板锤的高速冲击来破碎矿石,板锤和反击板的磨损较为严重。

破碎设备的结构设计也会影响磨损程度。

合理的结构设计可以使设备在工作时受力均匀,减少局部过度磨损。

例如,优化破碎腔的形状和尺寸,可以改善矿石在破碎过程中的流动状态,降低设备的磨损。

三、破碎工艺参数破碎比是一个关键的工艺参数。

过大的破碎比意味着设备需要承担更大的破碎任务,从而导致磨损加剧。

因此,在设计破碎工艺时,应根据矿石的性质和产品要求,合理选择破碎比。

给料速度和给料量也会对设备磨损产生影响。

过快的给料速度和过大的给料量会使设备超负荷运行,增加设备的磨损。

相反,给料速度过慢或给料量不足,可能会导致设备空转,同样会对部件造成不必要的磨损。

四、设备的运行和维护设备的运行时间和工作强度直接关系到磨损程度。

摘要:在选矿工段,磨矿机的生产能力,往往决定着整个选矿工段的生产能力,它所消耗的动力一般占全工段动力消耗的50%以上,生产成本占全工段总生产费用的40%左右,因此,磨矿工作的好坏直接影响着整个选矿工段的各项技术经济指标。

磨矿是矿石粉碎过程的继续,是选别前的准备作业的重要组成部分。

在这个阶段要求矿石中有用的矿物能全部或大部分达到单体解离。

由于磨矿机的生产能力的影响因素很多,根据长期生产实践累积的资料说明,影响磨矿机生产能力的一些主要因素,必然在磨矿机的生产能力和效率上反映出来。

磨矿机、磨矿过程、影响因素。

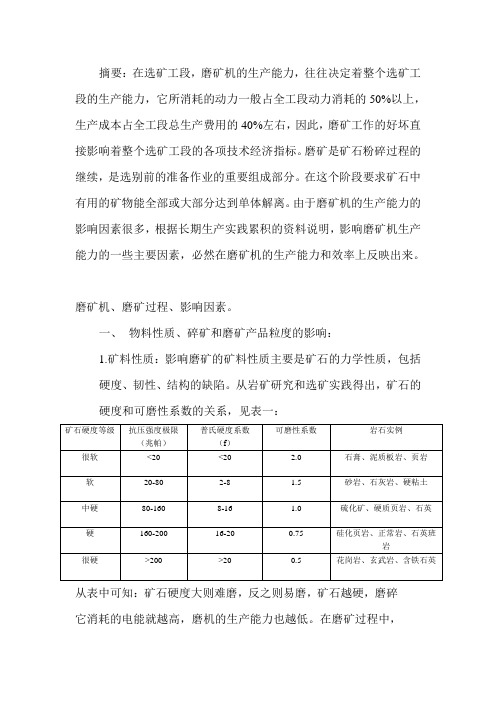

一、物料性质、碎矿和磨矿产品粒度的影响:1.矿料性质:影响磨矿的矿料性质主要是矿石的力学性质,包括硬度、韧性、结构的缺陷。

从岩矿研究和选矿实践得出,矿石的硬度和可磨性系数的关系,见表一:从表中可知:矿石硬度大则难磨,反之则易磨,矿石越硬,磨碎它消耗的电能就越高,磨机的生产能力也越低。

在磨矿过程中,难磨的矿石多时,磨机的拍矿粒度变粗,与磨矿闭路的分级设备的给矿粒度也就变粗,这时分级设备在其他条件不变的情况下返砂(或沉砂)浓度增高,细粒级含量少,溢流中粗粒级含量增加,从而影响整个磨矿的循环过程。

1.2:给矿粒度:磨矿机给矿粒度的大小对磨矿机的生产能力、能耗影响很大。

在选矿厂,磨矿作业的给矿就是破碎作业的最终产品,在确定磨矿机给矿粒度时应综合考虑,使碎矿和磨矿的总费用最低,图定性地表示了碎矿和磨矿费用与碎矿产物粒度的关系,图中曲线3的最低点所对应的粒度是磨矿机的适宜给矿粒度,在生产的过程中指定的磨矿细度下,给矿粒度越小,磨矿的生产能力越高,处理单位矿石的能耗越低。

1.3:产品粒度:磨矿产品粒度都对于磨矿机的生产能力的影响,主要决定于两个相互矛盾的硬度,即为(1):磨粗粒原矿至规定细度时,随磨矿时间的增长,被磨物料的平均粒度皆越来越小,磨矿机的生产能力因而越到后期越高,(2):由于磨矿的选择作用,易磨部分已被磨细,剩下的都是难磨的部分,因而磨矿机的生产能力愈到后期愈低。

那些因素影响立磨磨矿技术的研磨效率立磨由于内部设备自身性能以及外部环境的影响,会出现不合格物料加工现象,粒度不均匀、跑粗现象、效率比以前降低等等,为了解决生产中的问题,这里讲解一下磨矿技术在使用实施过程中受到几个方面的影响。

1.矿石性质的影响,矿石的组成及物理性质对磨矿技术效率的影响很大。

例如当矿石中有用矿物粒度较粗,结构松散脆软时,较易磨碎。

而当有用矿物的嵌布粒度变细、结构致密以及硬度较大时,则比较难磨。

2.一般来说粗粒级在粗磨时较容易,产生合格粒度的速度较快,而细磨则较难。

因为随着粒度的减小物料的脆弱面也相应减少,即变得越来越坚固,所以产生合格粒度的速度也就较慢。

因此,粗磨的磨矿技术效率要比细磨的高。

3.设备因素的影响,设备因素对磨矿技术效率有一定的影响。

例如,溢流型立磨排矿速度较慢,大密度的矿粒不易排出,容易产生过粉碎现象。

另外,与磨矿机构成闭路的分级机,当分级效率低时,易过粉碎,因此会降低磨矿技术效率。

4.操作因素的影响,操作因素无疑要影响磨矿技术效率。

例如在闭路磨矿时,返砂比过大,并超过了磨矿机正常的通过能力时,在磨矿产品中会出现“跑粗”现象。

而返砂比过小,或是没有返砂,则易造成过粉碎现象。

又如负荷过大,则磨矿产品中“跑粗”现象严重,而负荷不足,则过粉碎严重。

因此,磨砂时要求给矿均匀、稳定。

给矿量时大时小都会影响磨矿技术效率的提高。

各段磨矿粒度确定得不合理。

也影响磨矿技术效率。

开磨前需掌握磨机的工况:磨内是否有合适的料层厚度.入磨皮带是否有充足的物料,如果料少,可提前布料。

启动磨主电机,磨喂料和吐渣料循环组,组启动命令发出后.加大窑尾收尘风机人口阀门至80%~85%左右.保证磨出口负压控制在6.5~’7.5kPa左右,逐渐关小两旁阀门至关闭.逐渐打开磨出口阀门和两热风阀门直至全部打开.冷风阀门开度可调至20%f以补充风量,在磨主电机启动前,上述几个阀门应动作完成。

实验十七磨矿影响因素试验一、目的要求1.熟悉磨矿机的构造与操作;2.了解磨机装矿量对磨机生产率的影响;3.了解磨矿浓度对磨机生产率的影响。

二、实验原理磨矿机粉碎矿石的原理可简述如下,当磨机以一定转速旋转,处在筒体内的磨矿介质由于旋转时产生离心力,致使它与筒体之间产生一定摩擦力,摩擦力使磨矿介质随筒体旋转,并到达一定高度。

当其自身重力大于离心力时,就脱离筒体抛射下落,从而击碎矿石,同时,在磨机运转过程中,磨矿介质与筒体、介质间还有相对滑动现象,对矿石产生研磨作用。

所以,矿石在磨矿介质产生的冲击力和研磨力联合作用下得到粉碎。

三、实验设备1.棒磨机〔见图17-1〕图17-1 XMH一68型160X200棒磨机给构图1—排矿端塞子;2一给矿端塞子,3—筒体;4-电机皮带轮, 5—支架;6—盛矿浆托架2.100目或150目筛子;3.天平、铲子、量筒、烘箱等。

四、实验步骤A.装矿量试验1.取试样4公斤,用四分法分成八等份,每份 500克,另将其中一份 500克样再用四分法分成 250克两份,从而配成 250克、 500克、 750克、 1000克 4份试验样;2.按液固比1:1分别将上面矿样按先加水后加矿石的次序装入磨机,启动磨机,磨矿十分钟后,将磨机中物料倒出,清洗磨机干净为止; 3.将4个磨机产品在检查筛上进展筛析,筛上物料进展供干、称重; 4.将数据填入磨矿浓度试脸数据表。

B.磨矿浓度试验1.取试样4公斤,用四分法分成八等份,每份 500克,;2.按液固比0.5:1、1:1、1.5:1、2:1的条件分别将 500克矿样,按先加水后加矿石的次序装入磨机,启动磨机,磨矿十分钟后,将磨机中物料倒出,清洗磨机干净为止;3.将4个磨机产品在检查筛上进展筛析,筛上物料进展供干、称重; 4.将数据填入磨矿浓度试脸数据表。

五、实验结果与数据处理表17-1装矿量试验数据表表17-2磨矿浓度试验数据表根据上面两个表的数据,分析磨机装矿量,磨矿浓度对磨机生产率的形响,并绘制装矿量—产率和磨矿浓度—产率关系曲线。

影响球磨机磨矿效果的因素分析球磨机是继破碎机之后,对矿石或其它物料继续进行粉碎,旨在获得工艺所要求的更细颗粒产品的机械设备。

是通过圆筒内的钢球在材料之上作用来碾磨材料的,是一种能有效的碾磨多种材料的工具。

其被广泛地被用于建材、化工、选矿等行业。

一、选矿过程中常见的问题及处理方法1.球磨机“胀肚”稳定工作状态下的球磨机,进入磨矿机的物料量应与从磨矿机排出的相等。

由于某种原因(如返砂量变大、原矿量变大等)使给入磨矿机物料量变大,超过了磨矿机本身允许的最大通过能力而排不出来,在磨矿机内逐渐积累,使磨机失去磨矿作用,这种现象称为磨矿机的“胀肚”。

1.当给矿粒度增大或矿石硬度变大磨矿过程会出现的问题突然出现此种现象,往往是由于破碎系统筛力设备出现故障或筛底有破漏,造成粒度增大。

矿石硬度变化,则可能由于采面不同,配矿造成的。

出现这两种情况,磨矿过程会引起相应变化。

一是出现排矿粒度变粗,二是返砂量增大。

调整的办法是提高排矿浓度,增加分级溢流浓度才能使返砂量降下来。

如果细度解决不了,可适当减少给矿量来处理。

2.如何调节控制磨矿的质量分数和细度磨矿质量分数是指磨矿机内的矿浆质量分数。

磨矿细度是指磨矿机排料中指定级别的含量。

磨矿质量分数和磨矿细度是相互联系、相互影响的,生产工作中主要靠磨矿给矿水调节来控制。

开路磨矿时,影响磨矿质量分数的因素有原矿性质(主要是粒度组成),给矿量和给矿水。

在保持矿石性质和介质条件不变的情况下,在一定范围内一般磨矿细度随着磨矿质量分数增加而增高,反之,细度降低。

总之是通过调节给水量来调节质量分数,进而控制磨矿细度。

闭路磨矿时,情况比较复杂,增加了一个返砂量的因素。

给水一定时,原给矿和返砂的增加都将使磨矿质量分数增高,反之则降低。

而磨矿细度除受返砂量影响外也受分级效率影响。

返砂量大时,全给矿粒度组成改变,细粒级量增加,磨矿速度快,应适当降低磨矿质量分数,增加排矿速度以减少过粉碎。

返砂量减少而原矿较粗时,应减少后水来提高磨矿质量分数。

立志当早,存高远

影响磨矿质量的主要因素及对策

磨矿作业是实现矿石中有用矿物与脉石达到单体解离,顺利进行选别,实现较高选矿指标的最重要的先决条件。

好的磨矿质量应是通过磨矿能给浮选提供矿石中有用矿物与脉石之间既能达到达到单体解离,又不产生过磨、稳定的适合浮选条件所需要的磨矿浓细度的磨矿产品。

影响磨矿质量的主要因素有:矿石硬度、给矿粒度、给矿量大小及稳定程度、球磨机规格型号、钢球数量、大小和比例、球磨机衬板、球磨机转速、分级机转速、分级机主轴提升高度、大叶板及小叶片完好状况、溢流堰高低、分级机下开口高低、大小、上开口高低、大小、球磨机给矿水大小、球磨机排矿口处水量大小等。

其中矿石硬度、破碎最终粒度、球磨机规格型号、钢球质量、钢球质量、钢球添加量与大小比例、球磨转速、分级机转速、分级机叶板间距、分级机溢流堰高低、分级机上下开口高低及开口大小,这些因素已在选厂设计时确定,如果不合理可通过其他途径解决。

球磨工日常需重点调节的参数主要有:球磨机给矿水(包括反砂槽冲洗水)的大小、球磨机排矿口添加水量的大小及原矿给矿等。

球磨机给矿加水:球磨机给矿水量增大,矿砂在磨矿机中的停留时间变短,磨矿排矿浓度变小、粒度变粗;相反,球磨机给水量减小,矿砂在磨矿机中的停留时间相对增长,磨矿浓度变大、粒度变细。

球磨机排矿加水:球磨机排矿口加水量增大,分级机反砂量增大,使溢流浓度变小、粒度变细;相反,球磨机排矿口加水量减小,分级机反砂量减小,使溢流浓度变大、粒度变粗。

给矿因素:给矿量的稳定程度直接影响着磨矿的质量,也影响着分级机溢流细度。

给矿量变化幅度小,磨矿分级作业就稳定,磨矿分级产品的质量就好,变化幅度愈小,磨矿分级作业就愈稳定,磨矿分级产品的质量就愈。

40机械加工与制造M achining and manufacturing浅谈影响半自磨磨矿效果的因素丁正方(云南铜业股份有限公司矿山研究院,云南 昆明 650224)摘 要:结合云南某选矿厂SAB磨矿流程中半自磨运用实践,针对半自磨机在生产运行中存在的问题,探索影响半自磨磨矿过程的关键性因素,分析各因素对半自磨磨矿过程的影响,总结半自磨操作控制关键点控制途径,提高半自磨磨矿系统过程的稳定性,改善磨矿效果,促进半自磨磨矿在矿山生产运用中的适应性。

关键词:半自磨给矿;衬板;浓度;磨矿介质;磨机转速;排矿粒度中图分类号:TD453 文献标识码:A 文章编号:1002-5065(2023)21-0040-3A Brief Discussion on the Factors Influencing the Effect of Semi Self Grinding GrindingDING Zheng-fang(Yunnan Copper Industry Co., Ltd. Mining Research Institute,Kunming 650224,China)Abstract: Based on the practical application of semi-automatic grinding in the SAB grinding process of a certain ore dressing plant in Yunnan, this paper explores the key factors that affect the semi-automatic grinding process and analyzes their impact on the process. The key control points and approaches for semi-automatic grinding operation are summarized to improve the stability of the semi-automatic grinding system process, improve grinding efficiency, and promote the adaptability of semi-automatic grinding in mining production.Keywords: semi self grinding feeding; Lining board; Concentration; Grinding medium; Mill speed; Particle size of ore discharge收稿日期:2023-09作者简介:丁正方,男,生于1993年,云南曲靖人,选矿工程师,研究方向:多金属选矿。

浅析磨矿过程的影响因素摘要: 在大量搜集资料的基础上, 全面概括了磨矿过程的影响因素,为提高磨矿效率,改善磨矿效果提供了实际方法。

关键词:磨矿;影响因素;物料的性质;操作条件;磨矿设备磨矿在选矿厂占有极重要的地位,也是选矿厂进行后续选矿作业的必要前提。

磨矿的主要任务是将矿石中紧密共生的有用矿物与脉石矿物相分开,以及使各种有用矿物充分单体解离,满足后续选别作业的粒度要求。

1 我国选矿厂磨矿过程中存在的问题(1)磨矿作业能耗十分惊人,设备费用占60%左右,生产费用占40%-60%,电能消耗占50%-60%,钢材消耗占50%以上[1]。

(2)磨矿流程不合理,二段以后的磨矿都为开路磨矿,使得生产率低和过粉碎严重。

(3)钢球尺寸偏大,一方面导致细磨能力下降,另一方面使细磨生产率低,而且会造成过粉碎。

(4)磨机选用不对口。

许多选厂在粗磨中采用中心排料棒磨机,过粉碎偏大。

而在细磨中采用格子型球磨机,不利于选择小钢球。

(5)介质形状不合理。

绝大多数选厂在细磨中都采用小钢球,但是钢球并不是最好的选择。

(6)材质选择不合理,使得介质成本过高。

(7)磨矿形式单一,不能很好地分离有用矿物与脉石矿物。

上述问题制约了选厂生产率的提高,增加了磨矿乃至整个选矿作业的成本,阻碍了企业的发展,因此,更好地解决这些问题就成为选矿工作者的首要任务。

2磨矿影响因素的分析影响磨矿的因素很多,通过长期的生产实践,其可归纳为3个方面: (1)矿石性质,其中包括硬度、嵌布粒度、含泥量、给矿粒度、要求的磨矿产品细度等;(2)操作条件,其中包括磨矿流程、介质装入制度、磨矿浓度、分级效率及返砂比等;(3)磨矿机的类型、规格等。

对于这3个方面的影响因素,必须对它们逐项分析, 再加以综合研究,才能明确它们间的相互联系和内部规律[2]。

2.1物料性质分析a矿石性质矿石性质对磨矿机工作的影响,可以用矿石的可磨性(即矿石由某一粒度磨碎到规定粒度的难易程度)来比较和衡量。

不同的矿石具有不同的可磨性,她主要与矿石本身的矿物组成、机械强度、嵌布特性以及磨碎比有关。

结构致密、晶体微小、硬度大的矿石,可磨性小,磨碎它需要消耗较多的能量,磨矿机的生产率较低;反之,结晶粗大、松散软脆的矿石,可磨性大,磨矿机的生产率较高,磨矿的单位能耗低。

b给料粒度磨矿机给料粒度大小,对磨矿过程的影响也很大。

给矿粒度愈小,磨碎到指定细度所需的时间愈短,磨矿机的处理能力愈高,单位磨矿能耗愈低。

给矿愈粗, 将它磨到规定细度需要的磨矿时间愈长对磨机的磨损更大,磨机的生产率越低。

在一定的范围内,降低给矿粒度对于提高磨机的生产能力有重大作用。

c产品粒度在给矿粒度和其他条件相同时,磨矿产品愈细,磨矿机生产率愈低,单位能耗愈高。

2.2操作条件分析a磨矿介质的影响磨矿介质的形状和材质应满足和兼顾两方面的要求:一是具有尽可能大的表面积,以提供同被磨物料相接触的适当表面;二是具有尽可能大的质量,以具备磨碎物料所必需的能量。

不言而喻,这两方面的要求必然与介质所具有的形状和使用的材质有关。

磨矿介质尺寸大小关系到它们在磨矿机中对物料产生冲击、挤压和研磨作用的强弱,直接影响着磨矿效果。

在确定介质尺寸时,主要考虑的是被磨矿石的性质和粒度组成。

以球磨机为例,在处理硬度大、粒度粗的矿石时,需要较大的冲击力,应装入尺寸较大的钢球;当矿石较软,给矿粒度较小,而要求的磨矿产品粒度又较细时,则应装入尺寸较小的钢球,以增大钢球同被磨物料的接触表面,增强研磨作用。

选择介质尺寸还要考虑磨矿机的直径和转速。

直径大,转速较高的磨矿机,传递给介质的能量较大,可使用尺寸较小的介质,以增加它的个数,提高磨矿效率。

当磨矿机的直径、长度及转速率一定时,在装球率不超过50%的范围内,磨矿机的有用功率随装球率的增加而增大,生产能力亦随之而提高。

但不同的转速有不同的极限装球率,在临界转速以内操作时,球磨机的装球率通常为40%~50%。

磨矿介质在磨碎物料的过程中,自身也不断地被磨损,尺寸较大的逐渐变成较小的,最后完全被磨耗掉或变成碎片从磨矿机中排出。

为了使磨矿机在磨矿过程中保持不同尺寸介质始终有适宜的比例,并使介质充填率不变,必须每天都要给磨矿机补加一定尺寸和数量的新介质,以补偿磨耗掉的介质量。

b磨矿机转速的影响当其他条件不变时,磨矿介质在筒体内的运动状态取决于磨矿机的转速。

介质的运动状态不同,磨矿效果也不一样。

磨矿机转速较低时,介质以泻落运动为主,冲击作用较小,磨矿作用主要为研磨,磨矿机生产能力较低,适于细磨;转速较高时,介质抛落运动方式所占的比重较大,冲击作用较强,磨矿作用以冲击为主,磨剥次之,有利于粉碎粗粒物料,磨矿机生产能力高。

磨矿机适宜的工作转速分别是临界转速的76%和88%,我国目前制造的球磨机的转速率多数在75%~80%之间,比理论计算值稍低。

在实际生产中,磨矿机的适宜转速还要通过长期生产对比试验来确定,在进行对比时,不仅要看磨矿机生产能力的高低,还要看电耗、钢耗及经济效益如何。

当然,如果遇到磨矿机生产能力达不到设计产量定额时,适当提高磨矿机的转速,仍不失为提高选矿厂处理能力的有效措施之一。

但磨矿机转速提高后,振动及磨损加剧,必须注意加强管理和维修。

反之,如果磨矿机生产能力有富余,则应适当降低其转速,以减少能耗和钢耗,降低磨矿成本。

c磨矿浓度的影响磨矿浓度是指正常工作时磨矿机中矿浆的浓度,既可以用矿浆中固体含量(按质量计)百分数表示,也可以用矿浆中液体质量与固体质量之比来表示(简称液固比浓度)。

磨矿机的排矿浓度就是它的磨矿浓度。

磨矿机中矿浆浓度大小对介质的磨矿效果、矿浆自身的流动性能以及矿粒的沉降快慢都有直接影响。

磨矿浓度较高时,介质在矿浆中受到的浮力较大,其有效密度降低,下落的冲击力减弱,打击效果较差。

当浓矿浆中固体矿粒的含量较高,矿浆黏度较大,介质周围粘着的矿粒也多,介质打击和研磨矿粒的几率增大,磨矿效率提高。

这是因为磨矿机的细磨作用主要取决于磨矿介质作圆运动时的研磨震裂作用。

不过,磨矿浓度也不能太高,否则将大大降低介质的冲击力和研磨活动性,降低磨矿效率;而且矿浆太浓,矿浆流动性差,粗粒物料沉落慢,溢流型球磨机容易跑出粗砂,格子型球磨机则可能发生阻塞而造成“胀肚”。

矿浆浓度较低时,介质在矿浆中的有效密度较大,下落时冲击力较强,但矿浆黏度较低,粘着在介质表面上的矿粒较少,研磨作用降低,且介质和衬板的磨耗增加。

同时,矿浆太稀时,在溢流型球磨机中细矿粒也容易沉下,产生过粉碎较多。

因此,矿浆浓度过高或过低都不好,适宜的磨矿浓度要根据矿石性质、给料和产品粒度以及介质特性等来确定。

一般来说,在处理给矿粒度粗、硬度大和密度大的矿石时,磨矿浓度应高一些;处理给矿粒度细、硬度小及密度小的矿石时,磨矿浓度低一些。

d磨矿循环中返砂比和分级效率的影响闭路磨矿循环中分级效率和返砂比的高低,对磨矿机的生产能力和磨矿产品质量有很大影响:即分级效率或返砂比愈高,磨矿机生产能力愈大,产品中过粉碎粒愈少。

目前选矿厂分级效率一般为40%~60%,闭路磨矿的返砂比200%~350%为宜。

e给矿速度的影响给矿速度是指单位时间内给入磨矿机的矿石量。

给矿速度太低,矿量不足时,磨矿机内将发生介质空打衬板,磨损加剧,产品过粉碎严重;给矿速度太快,矿量过多时,磨矿机将发生过负荷,出现排出钢球、吐出大矿块及涌出矿浆等情况,磨矿过程遭到破坏。

f合理的选择磨矿流程在充分了解原矿性质的情况下, 合理地选择磨矿流程十分关键。

众所周知,开路磨矿中无产品粒度控制设备,磨机排出不是粗就是细, 因而开路磨矿会造成磨不细现象严重,导致生产率低。

如果使筛子与磨机闭路,由筛子控制磨矿产品,使进入选别的都是粒度合格的物料,这样就不会出现磨不细现象。

而且由于闭路下磨机功率并不增加,单位产品的电耗就相应的降低, 因而闭路磨矿能增加磨机生产率。

所以从增加磨机生产率和节能降耗考虑,也应将开路磨矿改为闭路磨矿[ 1 ] 。

另一方面,从工艺流程上看,磨矿作业往往要和后续的选别作业一起分析, 很多矿石常常需要阶段磨矿、阶段选别,再磨再选。

例如,某金红石矿品位较低,嵌布粒度细, 属难选微细粒金红石矿。

通过系统的选矿试验研究, 确定采用磨矿- 浮选抛尾- 重选- 再磨酸浸- 浮选的工艺流程[4]。

2.3 磨机设备的影响磨矿是在磨矿机中进行的,磨矿机的结构(包括它的型式、直径、长度以及衬板形状等)对磨矿效果有很大影响。

a磨矿机的型式不同类型的磨机除了要适合选厂安放的空间位置、合理的经济比较外,矿石的磨矿效率也不可忽视。

对于不同种类不同性质的矿石在选厂设计之初就应该考虑到该矿的磨矿特点。

例如,对于易过粉碎的矿石应该考虑使用棒磨机。

大型选厂可以考虑使用自磨机、以及自磨与砾磨机联合使用等; 有研究显示,周边排料棒磨机与中心排料棒磨机相比,当磨机规格及给排矿粒度均相同时,不仅生产能力高,而且磨矿产品均匀,回收率及精矿品位均高。

因此,在粗磨中一般用周边排料棒磨机取代中心排料棒磨机。

这些问题如果一开始就考虑在内, 对于以后的降低管理经营费用, 提高磨机效率和选厂经济效益都大有裨益。

b磨矿机的直径和长度磨矿机直径大小直接决定着被磨物料受到的球荷压力和钢球落下的冲击力。

直径越大,矿粒受到磨矿介质的压力和冲击力就越大,磨矿机的工作效率就越高。

磨矿机的长度与直径一起决定着磨矿机的容积,也就决定着它的生产能力。

一般来说,球磨机的有效容积越大,不仅它的处理量增大,而且它的利用系数也高。

直径相同的球磨机,如长度增加,其生产率也就成比例增大。

但是筒体太长时,矿石被磨碎过程的时间延长太多,会产生过粉碎现象,并且使球磨机单位容积生产率下降。

因此,在生产中选用适当大的直径和较大容积的球磨机,在技术和经济上是合理的。

磨矿机的长度还影响磨矿产品的细度。

矿量一定时,磨矿机长度愈长,矿石在筒体中停留时间愈久,磨矿产品粒度愈细。

c磨矿机的衬板由于外界的能量是通过筒体衬板传递给磨矿介质,使之产生符合磨矿要求的运动状态的,因此,衬板的形状和材质对磨矿机的工作效果、能耗和钢耗等均有很大影响。

起伏状衬板的生产率比平滑衬板的大,但起伏状衬板的磨矿细度比平滑衬板的磨矿细度差。

所以起伏状衬板适用于第一段磨矿,平滑形衬板适用于第二段磨矿。

使用过厚的衬板会降低磨机的有效容积,也降低磨机生产率。

衬板磨损后,磨机直径加大。

这时钢球充填率会显得偏低,使生产率减小,应适当地增加装球量,装球量增加生产率也增加。

衬板的材质也同样影响矿石的处理量和产品细度。

如果衬板材质锰含量少,显得软不耐磨,也在一定程度上影响钢球对矿石的冲击和磨剥作用。

3 结语综上所述, 磨矿过程确实是一个相当复杂的过程, 影响磨机效率和磨矿效果的因素是多方面的,而且这多方面的因素相互联系, 相互影响。