一种渐薄型孔无铜原因探析

- 格式:doc

- 大小:24.00 KB

- 文档页数:3

对于金属化孔板来讲,其实孔内无铜产生原因很多,并不像一般人认为的是化学铜的原因,对于不同的板件不同的设备。

主要从人机料法环几个方面和生产工艺流程方面作简要的解说,希望可以给业者和技术服务人员一些启发和提示。

人员方面主要操作方面的控制问题特别是对于手动线来讲。

化学处理与其他处理相比,需要比较严格的生产工艺控制,常见如温度,浓度,处理时间,污染物,槽液老化的控制等方面,稍有不慎都有可能造成一些生产质量问题。

生产原料方面除了化学药水要寻找相对正规的药水供应商,保证药水的品质稳定外,还要注意其他相关物料,如硫酸,双氧水,微蚀剂过硫酸盐,甲醛,过滤芯,清洗水,槽液配制用水等的质量和使用效果。

在机械方面主要设备的定期维护,检修,调校,以及生产自动程序的定期检查调教,加热器,过滤泵温度,温控系统,摇摆震动系统等和必要的分析技术。

生产工艺方面主要也是工艺控制调整改善等问题。

生产中的各个环节的特别是转存挪运等状况是很多工厂控制的弱点和盲区。

以上是粗略的从生产的环节作简要地分析,下面从生产工流程方面对上述问题作一个系统地分析:1.首先是基材本身组成和材质(如陶瓷,玻璃基,铝基板等),采用不同树脂系统和材质的基板,如环氧树脂,聚四氟乙烯树脂,聚酯树脂,聚亚酰胺树脂,复合基CEM等,树脂系统的不同,也导致沉铜处理时活化效果和沉铜时的明显差异差异性。

特别是一些CEM复合基板材和高频板银基材的特异性,在做化学沉铜处理时,需要采取一些较为特殊的方法处理一下,假若按正常的化学沉铜有时很难达到良好的效果。

2.基板前处理问题。

一些基板可能会吸潮和本身在压合成基板时部分树脂固化不良,这样在钻孔时可能会因为树脂本身的强度不够而造成钻孔的质量很差,钻污多或孔壁树脂撕挖严重等,因此开料时进行必要的烘烤是应该的。

此外一些多层板层压后也可能会出现pp半固化片基材区的树枝固化不良的状况,也会直接影响钻孔和除胶渣活化沉铜等。

3.钻孔的问题。

钻孔状况太差,主要表现为:孔内树脂粉尘多,孔壁粗糙(孔内玻璃纤维突出,树脂撕挖拉扯严重,孔内的凹凸度大(特别是对小孔来说一般0。

孔无铜分析

一.造成孔无铜的原因很多,通常是干区与湿区两大制程造成;其次是镀铜过薄时,在工序经过的“微蚀”段过多、造成孔无铜(返工板最常见)。

二.沉铜气泡造成孔无铜:主要特征是二铜包一铜,断口铜是由薄变厚(沉铜时有气泡、孔内杂物、遥摆与振动幅度不够造成,主要是药水没有在孔内穿透、药水在孔内存在静置状态,板电时出现断续或连续断点现场,图电后形成二铜包一铜)。

孔粗及药水质量差也会造成此现象发生。

三.油墨入孔造成孔无铜:断口处的二铜没有将一铜包住,甚至有一铜底铜、无二铜;1印湿膜时,油墨在孔里严重堵塞、显影时无法全部显影掉,在图电时没有镀上铜造成,在后面的工序经过多个微蚀段的咬蚀、形成无孔铜,湿膜返工板最易造成油墨塞孔。

2或是干膜返工板,在片碱(NaOH)缸里的时间太久造成(片碱缸里存在大量的干膜碎与杂物质等,片碱缸长时间没有更换或干膜碎无清理)。

四.图电时孔内杂物或气泡造成孔无铜:孔铜断口处由薄变厚、但是距离短小,形成气泡弧形状,杂物规则不等,二铜无包住一铜。

主要体现是断口处的铜由薄变厚且距离短小(气泡或杂物下的一铜2-7UM,在生产过程中则会被微蚀工序咬蚀掉,返工板咬蚀的更多,孔铜断口处更长些)。

五.成品板客户投诉孔无铜:主要表现为过程镀铜偏薄、后工序生产时,微蚀过度或返工次数过多造成,通常是客户端上零件后,功能失效,原本有几个微米的铜,在上件后,经过大电流或强电流下,将薄的孔铜烧断开,造成过孔不通。

一种渐薄型孔无铜是什么原因

孔金属化是PCB制程中最重要的工序,本文就一种渐薄类型的孔无铜表现形态、成因及解决方案谈一点个人理解和认识。

渐薄类型的孔无铜均有一共性,即:孔内铜层从孔口至孔中央逐渐减薄,直至铜层消失。

具体图片如下:

部分客户对此类型孔无铜的误判如下:

1、锡光剂深镀(走位)能力差而致电锡不良;

2、PTH异常,孔内未沉上铜;

3、镀铜的深镀能力差。

在实际生产中,渐薄型孔无铜屡见不鲜。

究其原因,无外乎是导电基材上(板电一铜或沉厚铜层)存在阻碍电镀铜沉积的阻镀层。

以下就这种阻镀层。

微孔无铜原因分析与改善周毅;崔青鹏;陈雯【摘要】文章主要分析了PCB制造过程中微孔出现孔无铜的各类原因以及改善预防措施,并且详细介绍了对于火山灰堵孔造成的微孔孔无铜的原因分析。

%Specially in Micro-hole,void in hole is a big trouble that bother PCB manufactures.With the development of Electric-production,hole in the PCB becomes smaller and smaller.So it is necessary to find the root cause and sum up the experience of the solution method in this field.By analyzing every possible cause in the PCB production,especially in front-process,this paper explained some key-points in process which are overlooked in manufacturing.【期刊名称】《印制电路信息》【年(卷),期】2012(000)009【总页数】4页(P33-36)【关键词】微孔;孔无铜;高纵横比产品【作者】周毅;崔青鹏;陈雯【作者单位】深圳崇达多层线路板有限公司,广东深圳518132;深圳崇达多层线路板有限公司,广东深圳518132;深圳崇达多层线路板有限公司,广东深圳518132【正文语种】中文【中图分类】TN411 前言随着电子行业的不断发展,印制线路板亦越来越精细,不仅表现在线宽/线距更细、更密集,层数更高,同时导通孔的孔径也越来越小,即厚径比越来越高,这不仅对钻孔工艺和设备提出了更高的要求,也对与导通相关的其他工艺如沉铜、线路、电镀等亦提出了更高的要求,由于孔径过小,很多钻孔后制程都可能对孔导通产生重要的影响。

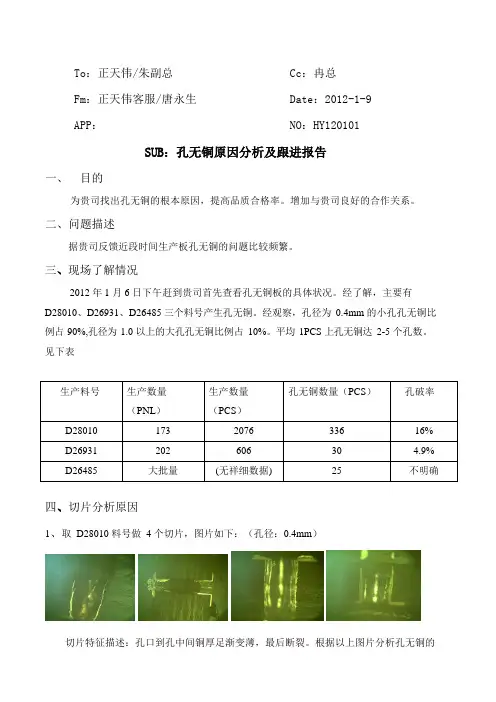

To :正天伟/朱副总Cc :冉总Fm :正天伟客服/唐永生Date :2012-1-9APP :NO :HY120101SUB :孔无铜原因分析及跟进报告一、 目的为贵司找出孔无铜的根本原因,提高品质合格率。

增加与贵司良好的合作关系。

二、问题描述据贵司反馈近段时间生产板孔无铜的问题比较频繁。

三、现场了解情况2012 年 1 月 6 日下午赶到贵司首先查看孔无铜板的具体状况。

经了解,主要有D28010、D26931、D26485 三个料号产生孔无铜。

经观察,孔径为 0.4mm 的小孔孔无铜比例占 90%,孔径为 1.0 以上的大孔孔无铜比例占 10%。

平均 1PCS 上孔无铜达 2-5 个孔数。

见下表生产料号 生产数量 (PNL )生产数量 (PCS )孔无铜数量(PCS ) 孔破率D28010 173 2076 336 16% D26931 202 606 30 4.9% D26485大批量(无祥细数据)25不明确四、切片分析原因1、取 D28010 料号做 4 个切片,图片如下:(孔径:0.4mm )切片特征描述:孔口到孔中间铜厚足渐变薄,最后断裂。

根据以上图片分析孔无铜的孔内残留油墨磨板过度导致孔口无铜钻孔粗糙度达钻孔粗糙度达钻孔粗糙度达钻孔粗糙度达钻孔粗糙度达蓝色为孔内残留油蓝色为孔内残留油原因为镀铜深镀不良或显影不净。

但把图片放大400 倍后观察孔内状况,各孔内均有钻孔粗糙度过大的问题。

2、取D26931 料号做4 个切片,图下如下:根据以上图片分析孔无铜的原因有油墨入孔,蚀刻后磨板过度,钻孔粗糙度过大导致沉不上铜而最终产生孔无铜。

3、取D26485 料号做8 个切片,图片如下:切片特征描述:断裂位在于孔中间或孔口处,且孔铜呈对称平行状断裂现象。

根据以上图片分析孔无铜主要因油墨入孔所致,且部份切片用肉眼可明显看到有油墨在孔内残留。

另在现场跟进过程中,发现此料号显影后的板孔内也有大量油墨在孔内残留。

孔无铜原因分析及改善对策一、原因分析:1、沉铜孔无铜;2、孔内有油造成孔无铜;3、微蚀过度造成孔无铜;4、电镀不良造成孔无铜;5、钻咀烧孔或粉尘堵孔造成孔无铜;二、改善对策:1、沉铜孔无铜:a、整孔剂造成的孔无铜:是因整孔剂的化学浓度不平衡或失效,整孔剂的作用是调整孔壁上绝缘基材的电性,以利于后续吸附钯离子,确保化学铜覆盖完全,如果整孔剂的化学浓度不平衡或失效,会导致孔无铜。

b、活化剂:主要成份是pd、有机酸、亚锡离子及氯化物。

孔壁要有金属钯均匀沉积上,就必须要控制好各方面的参数符合要求,以我们现用的活化剂为例:①、温度控制在35-44℃,温度低了造成钯沉积上去的密度不够,造成化学铜覆盖不完全;温度高了因反应过快,材料成本增加。

②、浓度比色控制在80%--100%,如果浓度低了造成钯沉积上去的密度不够,化学铜覆盖不完全;浓度高了因反应过快,材料成本增加。

③、在生产过程中要维护好活化剂的溶液,如果污染程度较严重,会造成孔壁沉积的钯不致密,导致后续化学铜覆盖不完全。

c、加速剂:主要成份是有机酸,是用以去除孔壁吸附的亚锡和氯离子化合物,露出后续反应的催化金属钯。

我们现在用的加速剂,化学浓度控制在0.35-0.50N,如果浓度高了把金属钯都去掉了,导致后续化学铜覆盖不完全。

如果浓度低了,去除孔壁吸附的亚锡和氯离子化合物效果不良,导致后续化学铜覆盖不完全。

d、化学铜参数的控制是关系到化学铜覆盖好坏的关键,以我司目前所使用的药水参数为例:①、温度控制在25--32℃,温度低了药液活性不好,造成孔无铜;如果温度超过38℃时,因药液反应快,铜离子释出也快,造成板面铜粒而返工甚至报废,这样沉铜药液要立即进行过滤,否则药液有可能造成报废。

②、Cu2+控制在1.5—3.0g/L,Cu2+含量低了药液活性不好,造成孔化不良;如果浓度超过3.5g/L时,因药液反应快,铜离子释出也快,造成板面铜粒而返工甚至报废,这样沉铜药液要立即进行过滤,否则药液有可能造成报废。

孔内无铜的分析研究内容提要一.定义二.目的三.出现孔内无铜的原因及分析1)钻孔导致孔内无铜的原因及分析2)三合一导致孔内无铜的原因及分析3)干菲林导致孔内无铜的原因及分析4)图形电镀导致孔内无铜的原因及分析5)压板导致孔内无铜的原因及分析四.解决方法1)压板2)钻孔3)三合一4)干菲林5)图形电镀一.孔内无铜的定义定义:指镀通孔孔内出现部分无铜(孔内破洞)或全部无铜(电测试开路),从而无法满足客户的要求,此缺陷称作孔内无铜.二.目的本文通过分析研究造成孔内无铜的原因,从而针对不同的原因找出相应的解决方法,进而减少由于孔内无铜的缺陷造成的报废.三.孔内无铜的原因及分析孔内无铜的原因涉及以下的几个工序(1)压板(2) 钻孔(3) 三合一(4)干菲林(5)图形电镀1.压板导致孔内无铜的原因及分析★压板时压板不紧致钻孔时撕裂,进而在沉铜时沉不上铜,导致孔内无铜.分析:压板后层间结合力不足,会导致多层板在后续制程(钻孔)中出现撕裂现象而造成分层有以下的原因:A.内层湿度及挥发物含量过高;B.内层表面受污染;C.氧化层表面呈碱性或有亚氯酸盐残留物;D.黑氧化层结晶不良;E.黑氧化未形成足够的表面积;以上是压板不紧导致孔内无铜的原因分析.2.钻孔导致孔内无铜的原因及分析★钻孔粗糙度过大导致孔内沉不上铜.造成钻孔粗糙度过大原因有:A.)机器参数:(1). 减慢下刀速度 (2). 减少转速B.)人为: (1).不换钻咀(2).钻咀翻磨不良 (3)钻咀被碰裂3.三合一导致孔内无铜的原因及分析★可造成孔内无铜的缺陷有以下三方面的原因:A.在三合一流程中’中和’这一步处理的不好,在孔壁还留有MnO2\KMnO4等成份, MnO2残留在孔壁会导致沉铜后背光不良;B.沉铜时药水浓度及其它的参数控制不当导致沉铜后背光级数不够;C.在三合一流程中”调整”这一步电性调整的不好,将导致部分地方铜沉不上,也即背光效果不好.D.活化缸\沉铜缸振动器运作不良,使气泡残留在孔内,导致孔内沉不铜.4.外层干菲林导致孔内无铜的原因及分析★在曝光时有菲林碎粘在孔壁,显影时未冲掉,因而在图形电镀时镀不上铜,从而导致孔内无铜.菲林碎产生的原因有:A.菲林使用次数过多;B.菲林不够干净;C.菲林擦花导致有菲林碎;4.图形电镀导致孔内无铜的原因及分析★图形电镀时锡缸参数设置不当或振动器马达运作不良,使得孔内有些地方未镀上锡,在经过褪膜,蚀刻时孔内未镀上锡的部分铜层被蚀刻掉,从而导致孔内无铜.三.孔内无铜的解决方法。

1、详述除胶渣、PTH工序流程(包括几级水洗)以及各药水缸的作用,列出各缸的化学反应方程式。

流程:膨松→二级水系→除胶渣→预中和→二级水洗→中和→二级水洗→除油→三级水洗→微蚀→二级水洗→预浸→活化→二级水洗→加速→二级水洗→沉铜→三级水洗。

各药水缸作用及化学反应方程式:膨胀:因基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其膨松软化,从而便于MnO4-离子的浸入,使长碳链裂解而达到除胶的目的。

除胶:使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO4在碱性环境中强氧化性的特性将孔壁表面树脂氧化分解。

反应机理:4MnO4-+C(树脂)+4OH-→MnO42- +CO2↑+2H2O 副反应:2MnO4-+2OH-→2MnO42 -+1/2O2+H2O MnO4-+H2O→MnO2↓+2OH-+1/2O2 再生机理为:MnO42-+e→MnO4-。

中和:经碱性KMnO4处理后的板,在板面及孔内带有大量的MnO4-、MnO42-、MnO2等药水残留物,因MnO4-本身具有极强的氧化性,对后工序的除油剂及活化性是一种毒物,故除胶后的板必须经中和处理将MnO4-进行还原,以消除它的强氧化性。

还原中和常用H2O2-H2SO4还原体等或其它还原剂的酸性溶液: MnO4-+H2O2+H+→MnO42-+O2↑+H2O MnO4-+R+H+→MnO42-+H2O 除油:化学镀铜时,在孔壁和铜箔表面同时发生化学镀铜反应,若孔壁和铜箔表面有油污、指纹或氧化物则会影响化学铜与基铜之间的结合力;同时直接影响到微蚀效果,随之而来的是化学铜与基铜的结合差,甚至沉积不上铜,所以必须进行除油处理,调整处理是为了调整孔壁基材表面因钻孔而附着的负电荷,由于此负电荷的存在,会影响对催化剂胶体钯的吸附,生产中通常用阳离子型表面活性剂作为调整剂。

浅谈孔壁镀层空洞的成因及对策[作者:pcbsmt] 2008-4-25 23:11:23 本文被阅读2684次关键词:化学沉铜、孔壁镀层空洞、图形电镀、全板电镀摘要:化学沉铜是印制电路板孔金属化过程中,一个非常重要的步骤,其目的是在孔壁以及铜面上,形成极薄的导电铜层,为后面的电镀做准备。

而孔壁镀层的空洞是印制电路板孔金属化常见的缺陷之一,也是易引起印制电路板批量报废的项目之一,因此解决印制电路板镀层空洞问题是印制板厂家重点控制的一项内容,但由于造成其缺陷的原因多种多样,只有准确的判断其缺陷的特征才能有效的找出解决的方案。

1、PTH造成的孔壁镀层空洞PTH造成的孔壁镀层空洞主要是点状的或环状的空洞,具体产生的原因如下:(1)沉铜缸铜含量、氢氧化钠与甲醛的浓度铜缸的溶液浓度是首先要考虑的。

一般来说,铜含量、氢氧化钠与甲醛的浓度是成比例的,当其中的任何一种含量低于标准数值的10%时都会破坏化学反应的平衡,造成化学铜沉积不良,出现点状的空洞。

所以优先考虑调整铜缸的各药水参数。

(2)槽液的温度槽液的温度对溶液的活性也存在着重要的影响。

在各溶液中一般都会有温度的要求,其中有些是要严格控制的。

所以对槽液的温度也要随时关注。

(3)活化液的控制二价锡离子偏低会造成胶体钯的分解,影响钯的吸附,但只要对活化液定时的进行添加补充,不会造成大的问题。

活化液控制的重点是不能用空气搅拌,空气中的氧会氧化二价锡离子,同时也不能有水进入,会造成SnCl2的水解。

(4)清洗的温度清洗的温度常常被人忽视,清洗的最佳温度是在20℃以上,若低于15℃就会影响清洗的效果。

在冬季的时候,水温会变的很低,尤其是在北方。

由于水洗的温度低,板子在清洗后的温度也会变的很低,在进入铜缸后板子的温度不能立刻升上来,会因为错过了铜沉积的黄金时间而影响沉积的效果。

所以在环境温度较低的地方,也要注意清洗水的温度。

(5)整孔剂的使用温度、浓度与时间药液的温度有着较严格的要求,过高的温度会造成整孔剂的分解,使整孔剂的浓度变低,影响整孔的效果,其明显的特征是在孔内的玻璃纤维布处出现点状空洞。

印制电路板显微剖切孔无铜技术分析.txt我的人生有A 面也有B面,你的人生有S面也有B 面。

失败不可怕,关键看是不是成功他妈。

现在的大学生太没素质了!过来拷毛片,居然用剪切!有空学风水去,死后占个好墓也算弥补了生前买不起好房的遗憾。

本文由FXQ1982贡献doc文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

物理微切片分析方法培训教材Tiny slice of physics analytical method training teaching material 物理实验人员必备The physics experiments the personnel essential编辑:方转强■中山宝悦嘉电子有限公司品保部中山宝悦嘉电子有限公司品保部方转强印制板显微剖切检测技术研究Microsectioning Study on the Technology of the Microsectioning of the Printed Circuit Board■摘要:本文对印制电路板显微剖切技术及其应用进行了实践性的论述。

本文对印制电路板显微剖切技术及其应用进行了实践性的论述。

■范围:宝悦嘉公司■主题:板材不良、孔无铜板材不良、图一、200 倍印制板所用的板材质量的好坏,直接会严印制板所用的板材质量的好坏,重影响产品质量。

重影响产品质量。

图 1.2.3.4 就是因板材因素而导致印制板孔无铜报废的事实。

无铜报废的事实。

图二、100 倍图二、分析:分析:一、图 1.2 在显微镜放大 100 倍可观查到板料树脂十分疏松,并且有空洞出现。

查到板料树脂十分疏松,并且有空洞出现。

二、在钻孔时钻刀的高速旋转下必然会扯动松动的树脂而造成孔壁粗糙,测量图会扯动松动的树脂而造成孔壁粗糙, 1.2 粗糙度为 66—99UM。

粗糙度严重超标, 66— 99UM。

糙度严重超标,一般粗糙度要求为双面板≤30UM.多层板为一般粗糙度要求为双面板≤30UM.多层板为≤25UM。

TO:程副总FROM:MEDATE:2/29/08PTH孔无铜及吹孔改善一.背景自2007年3月至7月以来孔无铜及吹孔所导致的品质异常呈上升趋势,因吹孔及孔无铜造成客户投诉率在最高峰7月份时已经达到每周7次,造成客户大量退货及投诉,严重影响产品品质。

二,目的为改善PTH工序孔无铜及吹孔异常,跟进沉铜孔无铜及吹孔形成原因,找出相关参数之间的内在联系,以便提供具体有效的控制方案,从而稳定生产,提升品质。

二.分析改善过程树脂无铜及吹孔改善关于吹孔吹孔,电子厂也叫元件脚气孔,是插件过波峰焊时,孔内气体因高温而从焊锡中喷出,使焊锡中形成的空洞。

主要原因有以下几点:1、有机污染物,电路板和电子元件若被有机污染,污染物经高温而挥发造成气孔。

2、绝大部分是因为电路板内湿气,此问题往往是因钻孔粗糙和沉铜问题导致孔壁有空洞造成基材所吸水份在高温情况下通过孔壁空洞喷发而形成。

PCB产生吹孔的因素:1)、孔壁粗糙度过大,造成孔壁水气残留,铜厚没达客户要求;2)、孔壁有Void。

对客户处提供之吹孔异常板进行分析发现焊点不良区域焊点表面光亮(焊接面),焊料对焊盘湿润良好,但焊点中存在吹孔。

对客户异常板进行切片分析,切片显示造成吹孔的原因为板内水份所致,该水分的来源为沉铜的孔壁空洞。

孔壁空洞造成基板内残留有水分,客户过锡炉时板因孔铜壁有破窟窿(Void)存在,出现大量水蒸气自破口处喷出,从而形成吹孔。

切片图如下:放大图镀铜空洞从金相切片分析镀铜空洞处为孔壁树脂上铜层空洞,且空洞处呈圆弧型,此种树脂上铜层空洞因背光不良引起,较严重的空洞会形成孔壁环切,造成孔壁镀铜断裂,电流不能导通;轻微的形成镀层空洞,在客户过高温炉时因镀铜空洞内容易藏水气引起吹孔上锡不良。

解决吹孔即为解决PTH树脂无铜,而解决背光不良为解决PTH树脂无铜的决定性因素。

我们可以从沉铜反应机理来分析影响背光效果的相关因素以期找出解决背光不良的相关控制解决方案。

沉铜的化学机理一)、流程:除油→微蚀→预活化→活化→加速→化学沉铜二)、流程步骤说明:除油:1)、Desmear后孔内呈两极现象,其中CU呈现高电位正点,环氧树脂及玻璃纤维呈负电。

VCP前处理对孔内化学沉铜层咬蚀分析1.前言:孔内无铜是PCB制造过程中较常见的一种缺陷,其影响因素较为复杂。

在全板电镀中,常见的有两种情况,包括沉铜不良和板电不良。

文章通过探究VCP电镀线前处理过程对化学铜层的影响,提出一些改善措施,降低板电时孔内无铜风险。

2. 现状:不良板孔无铜切片分析,其孔铜呈渐薄型,从孔口往中间拉尖,很可能是板件在进入铜缸之前,沉铜层被药水咬蚀所致(如图2)。

此板采用VCP电镀线生产,板件进入铜缸之前经过除油缸→两道水洗→酸洗。

在这个流程中,除油缸、酸洗缸参数变化可能会对沉铜层造成影响,因此从除油、酸洗浓度控制、存在离子(主要为Cu2+、Cl-)、停留时间等方面进行分析、模拟实验,探究可能存在的影响。

3.模拟测试及结果:3.1酸洗溶液对沉铜层的影响:酸洗的目的是为了除去板件表面氧化,减轻前处理清洗不净对镀铜溶液的污染,并保持镀铜溶液中硫酸含量稳定。

由于板件只沉积了一层很薄的化学铜层,酸洗浓度控制不当存在咬蚀化学铜层的危险。

现阶段在化验室条件下模拟酸洗溶液对沉铜层的影响,主要参数包括H2SO4浓度、Cu2+含量、Cl-含量。

正常沉铜板件,背光确认9级,取样50×50 mm,除油浓度配置2%,除油浸泡时间为100 s,取出后水洗90 s,再将其放入配置好的酸洗溶液中浸泡100 s,取出放入清水中洗干净后烘干处理,通过背光确认沉铜层情况。

实验结果(见表1)。

由实验结果我们可以看到,硫酸浓度在较低的范围内变化对沉铜层的影响不大,正常情况下不会与稀硫酸发生反应。

溶液中存在铜离子,随着氯离子浓度的增加,溶液对沉铜层的咬蚀愈加明显,这是由于在酸性条件下,铜和氯化铜反应生成氯化亚铜,进而形成络离子,沉铜层咬蚀严重,存在孔内无铜风险。

因此,酸洗溶液中应控制好铜离子和氯离子浓度,而氯离子除了自来水本身存在,还可能来源于硫酸来料,因此电镀前酸洗应使用纯度较高的硫酸,确保来料杂质离子在要求范围内,减少氯离子对板件沉铜层的影响。

To :DF 、QA 、SE CC :罗生、林生、霍生、王生、朱生、刘生 Fr :ME/李裕鹏 Ref :GR-07-071 APP :刘涛 Date :7 FEB 2007* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *S U B :D F 孔内铜改善措施一、 背景:长期以来,DF 工序在我司总体孔内无铜缺陷中所占比例时高时低,且出现数量较大,造成生产板报废及不良品客诉隐患。

二、 目的:统计长期以来DF 工序所产生孔内无铜产生原因,并制定详细改善方案。

三、 定义:因DF 工序干膜以各种不同形态存在于导通孔内,并且在图电镀铜前未能去除掉,电镀不上铜锡,及影响到电镀药液不能贯通孔内,造成电镀不上(或不完整),蚀刻后导通孔程开路(或孔内破洞),我司称为DF 孔内无铜。

四、 分类:根据孔内无铜所造成的不同后果,从切片图形分为:干膜流胶入孔、膜碎入孔、返洗不净、擦花压伤入孔四类。

A d d r e s s : S h e n S h a n E c o n o m i c D e v e l o p m e n t Z o n e ,B a i Y u n R e g i o n ,G u a n g z h o u ,C h i n a . 地址:中国广州市白云区神山镇工业开发区大岭路口 电话:(020)86608190 传真:(020)86060573广 州 本 立 电 子 有 限 公 司M I S S I O N (G UA N G Z H O U ) L T D .E92552五、 原因分析:、干膜流胶入孔: 1)磨板速度快、温度低,风刀排例不规范、风量不足、叠板、板面积超出有效风干范围,所致小孔内水份(水气)未烘干,水气溶解干膜,并流胶入孔口以内;2)贴膜后到冲板前放置时间过长,干膜因本身为液态单体结构,在长时间内缓慢流入孔口以内;、膜碎入孔: 显影时在液压下,膜碎及溶解后的结晶体杂物被冲入孔内,水洗段时未能洗掉; 、返洗不净: 1)曝光返洗板通常为擦花干膜、干膜起皱等缺陷,显影一次或两次均不能冲干净堆积于孔口干膜;2)曝光后返洗板由于镀通孔Ring 为设计不曝光,干膜存在超时流胶入孔现象和返洗过程中膜碎入孔现象;、擦花压伤干膜入孔:贴膜压力过大、温度过高、热辘清洁不够、贴膜后未散热堆叠,造成干膜挤压入孔口以内;七、小结:综上所述,为我司长期以来累积下来的DF孔内无铜改善措施,其中80%在WI文件上有详细介定,另部份内容为ME新增措施,下步ME加入系统文件。

一种渐薄型孔无铜原因探析

孔金属化是PCB制程中最重要的工序,本文就一种渐薄类型的孔无铜表现形态、成因及解决方案谈一些个人理解和认识。

渐薄类型的孔无铜均有一共性,即孔内铜层从孔口至孔中央逐渐减薄,直至铜层消失。

具体见图片一、二:部分客户对此类型孔无铜的误判如下:

1. 锡光剂深镀(走位)能力差而致电锡不良;

2. PTH 异常,孔内未沉上铜;

3. 镀铜的深镀能力差。

在实际生产中,渐薄型孔无铜屡见不鲜。

究其原因,无外乎是导电基材上(板电一铜或沉厚铜层)存在阻碍电镀铜沉积的阻镀层。

以下就这种阻镀层的产生及预防进行分析。

在板电一铜或沉厚铜的下工序线路显影过程中,PCB板面未交联聚合的油墨溶解于显影液,含有油墨高分子的显影液经循环泵再次喷洒至PCB板面及孔内,此时如果后续的压力水洗(含水洗水质)不足以将PCB板面及孔内含油墨高分子的残存物冲洗干净,那么残存的油墨高分子化合物就会在孔壁反粘从而形成一层薄薄的阻镀层,愈到孔中央,清洗效果愈差,阻镀层出现的机率愈大,小孔尤甚。

(显影段的多级水洗只是一个不断稀释残留物的过程,目的是将残留物尽可能地稀释)

明白高分子反粘阻镀层是导致孔内电铜层渐薄的罪魁祸首后,问题的焦点就集中于保证孔内的清洗效果以清除反粘的阻镀层。

对症下药,方能治本。

此外,处理现实问题的前提是必需正视、尊重客户现有的生产条件,如线路和阻焊、干膜和湿膜共享显影机、水洗流量受环保限制等。

曾有客户寄希望于加大图电前处理的微蚀量能除去孔内阻镀层,但遗憾的是于事无补,反倒落下微蚀过度而导致孔无铜。

正确的解决方法应该是强化显影干制程的保养,同时图电前处理选用除油效果优良的酸性除油剂。

EC-51酸性除油剂能配合客户很好地解决此类孔铜自孔口至孔中央逐渐减薄的孔无铜现象,正确使用EC-51酸性除油剂需注意以下事项:1. EC-51水洗要求稍严,要求水洗充分,因其含有的湿润剂清洗不净可能导致铜缸和镍缸有较多的泡沫。

2. EC-51专为湿膜设计,使用湿膜或者黑油的板,如果孔内镀不上镍或铜,用EC-51处理后可解决。

对细线距干膜应适当降低开缸量,控制EC-51含量为4%,防止过高的除油剂含量攻击干膜线边导致犬齿状镀层,另外,EC-51对干膜渐薄型孔无铜效果也不错。

3. 冬天是此类问题的高发时段(因气温低,水洗性差),提高除油效果的最有效办法是升温(升高浓度贡献不大,还会加大水洗压力),温度一般控制30~35度,过低的温度不利于保证除油效果;过高的温度易发生除油剂攻击油墨而导致渗镀。

在手动线,还应

配合手动摇摆、加装过滤器来保证孔内药液贯通。

如客户生产条件恶劣,EC-51的换缸周期应缩短为15~20平方尺/升。