孔无铜缺陷判读及改善63页PPT

- 格式:ppt

- 大小:5.48 MB

- 文档页数:63

对于金属化孔板来讲,其实孔内无铜产生原因很多,并不像一般人认为的是化学铜的原因,对于不同的板件不同的设备。

主要从人机料法环几个方面和生产工艺流程方面作简要的解说,希望可以给业者和技术服务人员一些启发和提示。

人员方面主要操作方面的控制问题特别是对于手动线来讲。

化学处理与其他处理相比,需要比较严格的生产工艺控制,常见如温度,浓度,处理时间,污染物,槽液老化的控制等方面,稍有不慎都有可能造成一些生产质量问题。

生产原料方面除了化学药水要寻找相对正规的药水供应商,保证药水的品质稳定外,还要注意其他相关物料,如硫酸,双氧水,微蚀剂过硫酸盐,甲醛,过滤芯,清洗水,槽液配制用水等的质量和使用效果。

在机械方面主要设备的定期维护,检修,调校,以及生产自动程序的定期检查调教,加热器,过滤泵温度,温控系统,摇摆震动系统等和必要的分析技术。

生产工艺方面主要也是工艺控制调整改善等问题。

生产中的各个环节的特别是转存挪运等状况是很多工厂控制的弱点和盲区。

以上是粗略的从生产的环节作简要地分析,下面从生产工流程方面对上述问题作一个系统地分析:1.首先是基材本身组成和材质(如陶瓷,玻璃基,铝基板等),采用不同树脂系统和材质的基板,如环氧树脂,聚四氟乙烯树脂,聚酯树脂,聚亚酰胺树脂,复合基CEM等,树脂系统的不同,也导致沉铜处理时活化效果和沉铜时的明显差异差异性。

特别是一些CEM复合基板材和高频板银基材的特异性,在做化学沉铜处理时,需要采取一些较为特殊的方法处理一下,假若按正常的化学沉铜有时很难达到良好的效果。

2.基板前处理问题。

一些基板可能会吸潮和本身在压合成基板时部分树脂固化不良,这样在钻孔时可能会因为树脂本身的强度不够而造成钻孔的质量很差,钻污多或孔壁树脂撕挖严重等,因此开料时进行必要的烘烤是应该的。

此外一些多层板层压后也可能会出现pp半固化片基材区的树枝固化不良的状况,也会直接影响钻孔和除胶渣活化沉铜等。

3.钻孔的问题。

钻孔状况太差,主要表现为:孔内树脂粉尘多,孔壁粗糙(孔内玻璃纤维突出,树脂撕挖拉扯严重,孔内的凹凸度大(特别是对小孔来说一般0。

孔无铜分析

一.造成孔无铜的原因很多,通常是干区与湿区两大制程造成;其次是镀铜过薄时,在工序经过的“微蚀”段过多、造成孔无铜(返工板最常见)。

二.沉铜气泡造成孔无铜:主要特征是二铜包一铜,断口铜是由薄变厚(沉铜时有气泡、孔内杂物、遥摆与振动幅度不够造成,主要是药水没有在孔内穿透、药水在孔内存在静置状态,板电时出现断续或连续断点现场,图电后形成二铜包一铜)。

孔粗及药水质量差也会造成此现象发生。

三.油墨入孔造成孔无铜:断口处的二铜没有将一铜包住,甚至有一铜底铜、无二铜;1印湿膜时,油墨在孔里严重堵塞、显影时无法全部显影掉,在图电时没有镀上铜造成,在后面的工序经过多个微蚀段的咬蚀、形成无孔铜,湿膜返工板最易造成油墨塞孔。

2或是干膜返工板,在片碱(NaOH)缸里的时间太久造成(片碱缸里存在大量的干膜碎与杂物质等,片碱缸长时间没有更换或干膜碎无清理)。

四.图电时孔内杂物或气泡造成孔无铜:孔铜断口处由薄变厚、但是距离短小,形成气泡弧形状,杂物规则不等,二铜无包住一铜。

主要体现是断口处的铜由薄变厚且距离短小(气泡或杂物下的一铜2-7UM,在生产过程中则会被微蚀工序咬蚀掉,返工板咬蚀的更多,孔铜断口处更长些)。

五.成品板客户投诉孔无铜:主要表现为过程镀铜偏薄、后工序生产时,微蚀过度或返工次数过多造成,通常是客户端上零件后,功能失效,原本有几个微米的铜,在上件后,经过大电流或强电流下,将薄的孔铜烧断开,造成过孔不通。

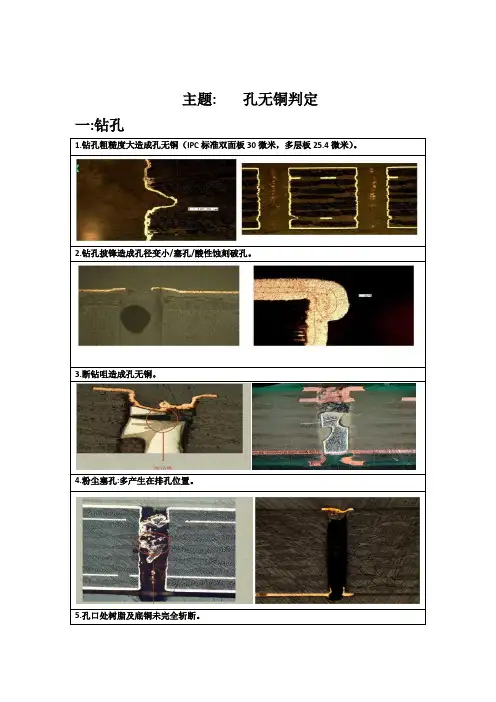

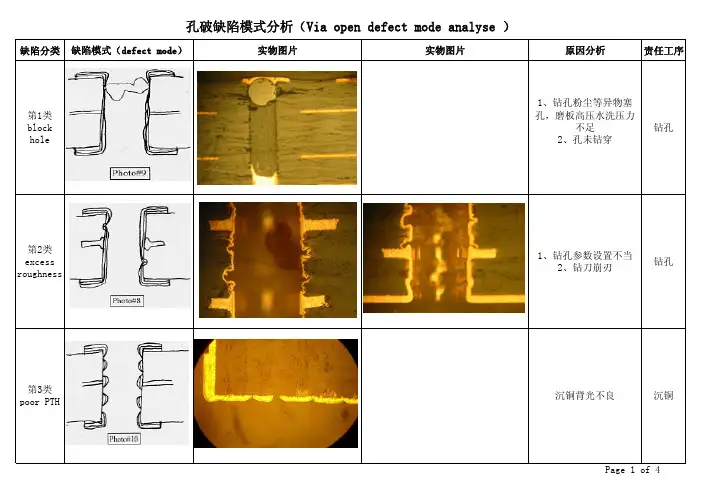

主题:孔无铜判定一:钻孔

2.钻孔披锋造成孔径变小/塞孔/酸性蚀刻破孔。

3.断钻咀造成孔无铜。

4.粉尘塞孔:多产生在排孔位置。

5.孔口处树脂及底铜未完全斩断。

二:沉铜板电

1.沉铜气泡型孔无铜,断开位置多在孔中间且对称,图形电镀层包裹全板电镀层

2.沉铜背光不良型孔无铜:孔内玻纤上断断续续,点状孔无铜,图形电镀层包裹全板电镀层。

3.未沉铜电镀型孔无铜:表面只有一层电镀层,孔内整孔无铜,电镀层包裹基材铜。

三.外层图形

1.孔口边缘断铜,断铜面整齐,图形电镀层未包裹全板电镀层,为干膜抗蚀剂入孔所致。

2.干膜堵孔造成孔无铜,断铜面整齐,图形电镀层未包裹全板电镀层。

3.线路前处理火山灰堵孔。

4.外层线路显影不净造成孔无铜:非独立孔RING环被咬蚀或者图形电镀层与全板电镀层之间有异物。

三.电镀

四.阻焊

油墨堵孔型孔无铜:油墨堵孔孔内藏微蚀药水把孔铜咬薄或者咬断。

五.表面处理。

PCB板孔无铜原因分析—深联电路作者:深圳市深联电路有限公司PCB板孔无铜是印制电路板厂普遍头痛的问题,此种不良属于功能性问题,是深联电路一直严格监控关键点,同时,把好每道工序的品质检验关,以防不良品流出。

下面印制电路板厂将对PCB板孔无铜的原因做简要分析。

一、鱼骨图分析孔无铜产生原因二、案例分析1、钻孔导致的孔无铜孔未钻穿造成的孔无铜,切片特征:孔口有底铜未钻穿有钻咀断在孔内导致的孔无铜,切片特征:孔内有明显的断钻咀孔内残留钻粉导致的孔无铜整体图沉铜气泡导致的孔无铜,切片特征:断铜较对称,且图电层比板电层长。

整体图特写图,板电气泡导致的孔无铜,切片特征:面铜及孔内铜层都偏薄,孔内板电层从孔口至断口处呈拉尖趋势,且断口处板电层被图电层包裹住;孔内板电铜薄孔无铜---面铜板电层正常,但孔壁板电层从孔口至断口处呈拉尖趋势,且断口处板电层被图电层包裹住在D/F的制作过程中,孔中塞有火山灰或膜渣等异物,图电时影响药水的贯孔性能而产生孔无铜,或孔壁上沾有膜类油状物等抗镀物质,在电镀时影响镀铜及镀锡,蚀刻后产生孔无铜,切片特征:孔口两段板电铜及图电铜断口整齐,图电层未将板电层包住;或孔口一端断口拉尖,另一端断口整齐,图电层未将板电层包住。

5、图电孔无铜整体图1特写图1整体图2特写图2图电镀锡不良导致的孔无铜,切片特征:断铜较对称或板电与图电层断口较整齐,图电层未将板电层包住,即板电层比图电层长。

下面红色字体是赠送的精美网络散文欣赏,不需要的朋友可以下载后编辑删除!!谢谢!!!一一条猎狗将兔子赶出了窝,一直追赶他,追了很久仍没有捉到。

牧羊看到此种情景,讥笑猎狗说‘你们两个之间小的反而跑得快得多。

‘猎狗回答说:‘你不知道我们两个的跑是完全不同的!我仅仅为了一顿饭而跑,他却是为了性命而跑呀!目标二这话被猎人听到了,猎人想:猎狗说的对啊,那我要想得到更多的猎物,得想个好法子.于是,猎人又买来几条猎狗,凡是能够在打猎中捉到兔子的,就可以得到几根骨头,捉不到的就没有饭吃.这一招果然有用,猎狗们纷纷去努力追兔子,因为谁都不愿意看着别人有骨头吃,自已没的吃.就这样过了一段时间,问题又出现了.大兔子非常难捉到,小兔子好捉.但捉到大兔子得到的奖赏和捉到小兔子得到的骨头差不多,猎狗们善于观察发现了这个窍门,专门去捉小兔子.慢慢的,大家都发现了这个窍门.猎人对猎狗说:最近你们捉的兔子越来越小了,为什么?猎狗们说:反正没有什么大的区别,为什么费那么大的劲去捉那些大的呢?动力三猎人经过思考后,决定不将分得骨头的数量与是否捉到兔子挂钩,而是采用每过一段时间,就统计一次猎狗捉到兔子的总重量.按照重量来评价猎狗,决定一段时间内的待遇.于是猎狗们捉到兔子的数量和重量都增加了.猎人很开心.但是过了一段时间,猎人发现,猎狗们捉兔子的数量又少了,而且越有经验的猎狗,捉兔子的数量下降的就越利害.于是猎人又去问猎狗.猎狗说‘我们把最好的时间都奉献给了您,主人,但是我们随着时间的推移会老,当我们捉不到兔子的时候,您还会给我们骨头吃吗?‘四猎人做了论功行赏的决定.分析与汇总了所有猎狗捉到兔子的数量与重量,规定如果捉到的兔子超过了一定的数量后,即使捉不到兔子,每顿饭也可以得到一定数量的骨头.猎狗们都很高兴,大家都努力去达到猎人规定的数量.一段时间过后,终于有一些猎狗达到了猎人规定的数量.这时,其中有一只猎狗说:我们这么努力,只得到几根骨头,而我们捉的猎物远远超过了这几根骨头.我们为什么不能给自己捉兔子呢?‘于是,有些猎狗离开了猎人,自己捉兔子去了骨头与肉兼而有之……五猎人意识到猎狗正在流失,并且那些流失的猎狗像野狗一般和自己的猎狗抢兔子。

1、详述除胶渣、PTH工序流程(包括几级水洗)以及各药水缸的作用,列出各缸的化学反应方程式。

流程:膨松→二级水系→除胶渣→预中和→二级水洗→中和→二级水洗→除油→三级水洗→微蚀→二级水洗→预浸→活化→二级水洗→加速→二级水洗→沉铜→三级水洗。

各药水缸作用及化学反应方程式:膨胀:因基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其膨松软化,从而便于MnO4-离子的浸入,使长碳链裂解而达到除胶的目的。

除胶:使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO4在碱性环境中强氧化性的特性将孔壁表面树脂氧化分解。

反应机理:4MnO4-+C(树脂)+4OH-→MnO42- +CO2↑+2H2O 副反应:2MnO4-+2OH-→2MnO42 -+1/2O2+H2O MnO4-+H2O→MnO2↓+2OH-+1/2O2 再生机理为:MnO42-+e→MnO4-。

中和:经碱性KMnO4处理后的板,在板面及孔内带有大量的MnO4-、MnO42-、MnO2等药水残留物,因MnO4-本身具有极强的氧化性,对后工序的除油剂及活化性是一种毒物,故除胶后的板必须经中和处理将MnO4-进行还原,以消除它的强氧化性。

还原中和常用H2O2-H2SO4还原体等或其它还原剂的酸性溶液: MnO4-+H2O2+H+→MnO42-+O2↑+H2O MnO4-+R+H+→MnO42-+H2O 除油:化学镀铜时,在孔壁和铜箔表面同时发生化学镀铜反应,若孔壁和铜箔表面有油污、指纹或氧化物则会影响化学铜与基铜之间的结合力;同时直接影响到微蚀效果,随之而来的是化学铜与基铜的结合差,甚至沉积不上铜,所以必须进行除油处理,调整处理是为了调整孔壁基材表面因钻孔而附着的负电荷,由于此负电荷的存在,会影响对催化剂胶体钯的吸附,生产中通常用阳离子型表面活性剂作为调整剂。

浅谈孔壁镀层空洞的成因及对策[作者:pcbsmt] 2008-4-25 23:11:23 本文被阅读2684次关键词:化学沉铜、孔壁镀层空洞、图形电镀、全板电镀摘要:化学沉铜是印制电路板孔金属化过程中,一个非常重要的步骤,其目的是在孔壁以及铜面上,形成极薄的导电铜层,为后面的电镀做准备。

而孔壁镀层的空洞是印制电路板孔金属化常见的缺陷之一,也是易引起印制电路板批量报废的项目之一,因此解决印制电路板镀层空洞问题是印制板厂家重点控制的一项内容,但由于造成其缺陷的原因多种多样,只有准确的判断其缺陷的特征才能有效的找出解决的方案。

1、PTH造成的孔壁镀层空洞PTH造成的孔壁镀层空洞主要是点状的或环状的空洞,具体产生的原因如下:(1)沉铜缸铜含量、氢氧化钠与甲醛的浓度铜缸的溶液浓度是首先要考虑的。

一般来说,铜含量、氢氧化钠与甲醛的浓度是成比例的,当其中的任何一种含量低于标准数值的10%时都会破坏化学反应的平衡,造成化学铜沉积不良,出现点状的空洞。

所以优先考虑调整铜缸的各药水参数。

(2)槽液的温度槽液的温度对溶液的活性也存在着重要的影响。

在各溶液中一般都会有温度的要求,其中有些是要严格控制的。

所以对槽液的温度也要随时关注。

(3)活化液的控制二价锡离子偏低会造成胶体钯的分解,影响钯的吸附,但只要对活化液定时的进行添加补充,不会造成大的问题。

活化液控制的重点是不能用空气搅拌,空气中的氧会氧化二价锡离子,同时也不能有水进入,会造成SnCl2的水解。

(4)清洗的温度清洗的温度常常被人忽视,清洗的最佳温度是在20℃以上,若低于15℃就会影响清洗的效果。

在冬季的时候,水温会变的很低,尤其是在北方。

由于水洗的温度低,板子在清洗后的温度也会变的很低,在进入铜缸后板子的温度不能立刻升上来,会因为错过了铜沉积的黄金时间而影响沉积的效果。

所以在环境温度较低的地方,也要注意清洗水的温度。

(5)整孔剂的使用温度、浓度与时间药液的温度有着较严格的要求,过高的温度会造成整孔剂的分解,使整孔剂的浓度变低,影响整孔的效果,其明显的特征是在孔内的玻璃纤维布处出现点状空洞。

孔无铜原因分析及改善对策一、原因分析:1、沉铜孔无铜;2、孔内有油造成孔无铜;3、微蚀过度造成孔无铜;4、电镀不良造成孔无铜;5、钻咀烧孔或粉尘堵孔造成孔无铜;二、改善对策:1、沉铜孔无铜:a、整孔剂造成的孔无铜:是因整孔剂的化学浓度不平衡或失效,整孔剂的作用是调整孔壁上绝缘基材的电性,以利于后续吸附钯离子,确保化学铜覆盖完全,如果整孔剂的化学浓度不平衡或失效,会导致孔无铜。

b、活化剂:主要成份是pd、有机酸、亚锡离子及氯化物。

孔壁要有金属钯均匀沉积上,就必须要控制好各方面的参数符合要求,以我们现用的活化剂为例:①、温度控制在35-44℃,温度低了造成钯沉积上去的密度不够,造成化学铜覆盖不完全;温度高了因反应过快,材料成本增加。

②、浓度比色控制在80%--100%,如果浓度低了造成钯沉积上去的密度不够,化学铜覆盖不完全;浓度高了因反应过快,材料成本增加。

③、在生产过程中要维护好活化剂的溶液,如果污染程度较严重,会造成孔壁沉积的钯不致密,导致后续化学铜覆盖不完全。

c、加速剂:主要成份是有机酸,是用以去除孔壁吸附的亚锡和氯离子化合物,露出后续反应的催化金属钯。

我们现在用的加速剂,化学浓度控制在0.35-0.50N,如果浓度高了把金属钯都去掉了,导致后续化学铜覆盖不完全。

如果浓度低了,去除孔壁吸附的亚锡和氯离子化合物效果不良,导致后续化学铜覆盖不完全。

d、化学铜参数的控制是关系到化学铜覆盖好坏的关键,以我司目前所使用的药水参数为例:①、温度控制在25--32℃,温度低了药液活性不好,造成孔无铜;如果温度超过38℃时,因药液反应快,铜离子释出也快,造成板面铜粒而返工甚至报废,这样沉铜药液要立即进行过滤,否则药液有可能造成报废。

②、Cu2+控制在1.5—3.0g/L,Cu2+含量低了药液活性不好,造成孔化不良;如果浓度超过3.5g/L时,因药液反应快,铜离子释出也快,造成板面铜粒而返工甚至报废,这样沉铜药液要立即进行过滤,否则药液有可能造成报废。

PCB孔无铜不良解析一.前言孔无铜属于pcb功能性问题,随着科技的发展PCB精度(纵横比)要求亦越来越来高,它不但给PCB制造者带来的麻烦(成本与品质的矛盾),而且给下游客户埋下了严重的品质隐患!下面就此不良发表一下本人的见解,希望能对相关同仁有所启示和帮助!二.鱼骨图分析孔无铜三.孔无铜的分类及特征1. PTH孔无铜:表铜板电层均匀正常,孔内板电层从孔口至断口处分布都较均匀,图电后断口处被图电层包住。

示意简图实物图2. 板电铜薄孔无铜:(1).整板板电铜薄孔无铜―――表铜及孔铜板电层都很薄,经图电前处理微蚀后孔中间大部分板电铜都被蚀掉,图电后被图电层包住;(2).孔内板电铜薄孔无铜―――表铜板电层均匀正常,孔内板电层从孔口至断口处呈递减拉尖趋势,且断口处一般处于孔的中间部位,断口处铜层左右均匀性与对称性较好,图电后断口处被图电层包住。

示意简图实物图3. 修坏孔:(1)铜检修坏孔―――表铜板电层均匀正常,孔铜板电层无拉尖趋势,断口处不规则,可能出现在孔口也可能出现在孔中间,在孔壁上往往会出现粗糙凸起等不良,图电后断口处被图电层包住。

(2)蚀检修怀孔―――表铜板电层均匀正常,孔铜板电层无拉尖趋势,断口处不规则,可能出现在孔口也可能出现在孔中间,在孔壁上往往会出现粗糙凸起等不良,断口处图电层未将板电层包住。

实物图4. 塞孔无铜:图电蚀刻后,有明显的物质卡塞在孔中,大部分孔壁被蚀掉,断口处图电层未将板电层包住。

示意简图实物图5.图电孔无铜:断口处图电层未将板电层包住―――图电层与板电层厚度均匀,断口处齐断;图电层呈拉尖趋势直至消失,板电层超过图电层继续延伸一段距离再行断开。

示意简图实物图示意图实物图四.改善方向:1. 操作(上下板、参数设定、保养、异常处理);2. 设备(天车、加料器、加热笔、震动、打气、过滤循环);3. 材料(板材、药水);4. 方法(参数、程序、流程及品质控制);5. 环境(脏、乱、杂导致的变异)。