塑胶模具设计原理先复位

- 格式:ppt

- 大小:347.50 KB

- 文档页数:9

塑胶模具设计-⾯试问题汇总见⼯问题汇总1.模具设计的流程及模具加⼯流程?设计流程:1.产品分析→2.客户沟→3.结草图→4.客户确认→5.出2D结构图→6.3D分模→7.拆散件图→8.线割图CNC加⼯省模→装配加⼯流程:模具设计→下料→铣床开粗→磨床加⼯→→EDM加⼯→→T1试模线割机装配→省模2.设计⼿机应注意哪些⽅⾯?1.产品外观⾯如:夹⼝线熔接线2.装配位3.检讨产品有哪些⼈参加?公司内部检讨:模具设计师制模师傅设计主管跟模⼯程师制模主管与客户共同检讨:产品设计师设计主管制模主管跟模⼯程师模具设计师4.产品产⽣批锋的原因?→1.注塑压⼒⼤2.模料变形3.模具制作有问题4.模具⽼化5.产品注塑出来的缺隐陷有哪些?在模具⽅⾯有哪些因素,如何改正?主要有缩6.产品填充不⾜的原因?1.注塑压⼒不够2.胶⼝⼩3.排⽓不良4.模温低7.为什么要辞?A:有事需回家处理。

B:需要提升技术⽔平C:求发展8.对模具⽅⾯了解多少?有三年模具设计经验,可独⽴设计机壳类塑胶件模具9.你做过哪些产品?⼿机MP3MP4电⼦词典DVD等等10.⼀般设计过的产品精度是多少?0.02MM11.BOM表及模具材料清单如何编制?由1.编号2.名称3.规格4.数量5.材质6.备注这⼏项组成,在编制时先编制主要的钢料,按顺序编制13.画中托司的标准是什么?参考中托司标准(模胚⼚提供)14.见⼯过程中,2D\3D画到什么程度?主要看时间要求,⼀般2D画出主要结构1.内模料2.模胚3.板厚.4.⾏位\斜顶5.进胶其次顶出,冷却等3D⼀般不同产品不同的处理⽅法:主要做出分型⾯,分出前后模仁,做出主要的结构⾏位\斜顶\镶件等15.运⽔的作⽤是什么?冷却,保证产品外观,减少成型周期16潜顶针潜⽔的优缺点?优点:可啤塑⾃动(⽔⼝和产品可⾃动分分离)缺点:顶出后,须剪去顶杆处的胶⼝位17.机加⼯精度排列顺序:A、线割—磨床—⾼铣。

B、磨床—线割—⾼铣C、⾼铣—磨床—线割答案:B18.IMD和IML的意思是什么?是指模内镶件注塑19:产品沾滑块如何解决/1.做⼤出模斜度2.滑块省模,3.滑块内做机构顶出20.画出⼏种(⾄少2种)先复位机构。

模具设计知识总结1.塑性变形体积不变条件,塑性变形时,物体体积的变化与平均应力成正比。

其产生的主应变图可能有三类:1.具有一个正应变及负应变;2.具有一个负应变和两个正应变;3.一个主应变为零,另两个应变之大小相等符号相反。

2.冲裁是利用模具使板料产生分离的一种冲压工序,冲裁是最基本的冲压工序。

冲裁是分离工序的总称,她包括落料、冲孔、切断、修边、切舌、弯曲等多种工序。

一般来说,冲裁主要是指落料和冲孔工序。

3.冲裁的变形过程:1.弹性变形阶段(变形区内部材料应力小于屈服应力);2.塑性变形阶段(变形区内部材料应力大于屈服应力);3.断裂分离阶段(变形区内部材料应力大于强度极限)。

4.冲裁断面可分为明显的四个部分:塌角、光亮、毛面和毛刺。

5.冲裁件质量:指断面状况、尺寸精度和形状误差。

在影响冲裁件质量的组成因素中,间隙时主要的因素之一。

冲裁件的断面质量主要指塌角的大小、光面约占板厚的比例、毛面的斜角大小及毛刺等。

间隙合适时,冲裁时上下刃口处所产生的剪切裂纹基本重合,这时光面约占板厚的1/2~1/3,切断面的塌角、毛刺和斜度均很小,完全基本满足一般冲裁件的要求。

间隙过小时,凸模刃口处的裂纹比合理间隙时向外错开一段距离;间隙过大时,凸模刃口处的裂纹比合理间隙时向内错开一段距离,材料的弯曲与拉申增大,拉应力增大,塑性变形阶段较早结束,致使断面光面减小,塌角与斜度增大,形成厚而大的拉长毛刺,且难以去除,同时冲裁件的翘曲现象严重,影响生产的正常进行。

(材料的相对厚度越大,弹性变形量越小,因而制件的精度也越高。

冲裁件尺寸越小,形状越简单则精度越高。

)凸凹模刃口尺寸计算的依据和计算准则:在冲裁件尺寸的测量和是使用中,都是以光面的尺寸为基准。

落料件的光面是因凹模刃口挤切材料产生的,而孔的光面是凸模刃口挤切材料产生的。

故计算刃口尺寸时,应按落料和冲孔两种情况分别进行,其原则如下:1.落料:落料件光面尺寸与凹模尺寸相等,故应与凹模尺寸为为基准(落料凹模基本尺寸应去工件尺寸公差范围内的较小尺寸。

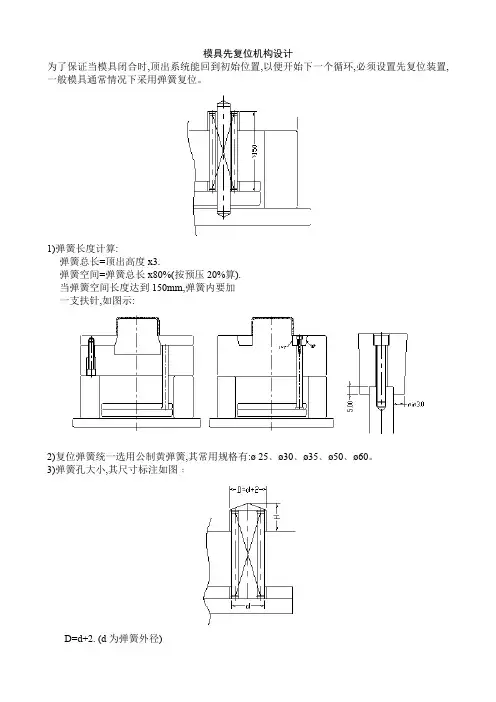

模具先复位机构设计

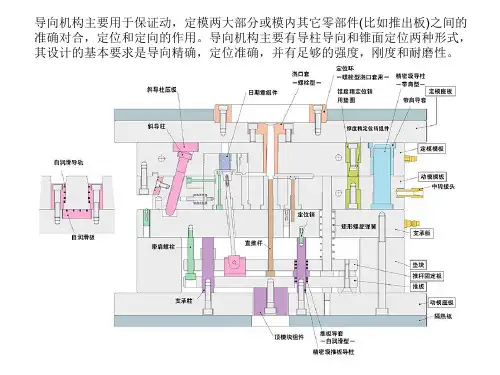

为了保证当模具闭合时,顶出系统能回到初始位置,以便开始下一个循环,必须设置先复位装置,一般模具通常情况下采用弹簧复位。

1)弹簧长度计算:

弹簧总长=顶出高度x3.

弹簧空间=弹簧总长x80%(按预压20%算).

当弹簧空间长度达到150mm,弹簧内要加

一支扶针,如图示:

2)复位弹簧统一选用公制黄弹簧,其常用规格有:ø 25﹑ø30﹑ø35﹑ø50﹑ø60。

3)弹簧孔大小,其尺寸标注如图﹕

D=d+2. (d为弹簧外径)

标注孔深H时﹐以顶点标注。

模胚宽度250以下,一般选用两根弹弓,宽度250的模胚,根据产品外形面积大小选择2根或4根弹弓。

宽度超过250选用4根或以上的弹弓。

确定弹弓位置需注意:弹弓孔与模胚边最最小距离为15.0mm,与回针的最小距离为10MM,同时,弹弓孔不得与吊环孔螺丝等干涉。

否则,需调整。

当行位下有直顶﹐顶针等顶出机构时﹐为防止在合模过程中发生碰撞﹐损坏模具,应设置先复位机构﹐先复位机构的基本结构见图﹕。

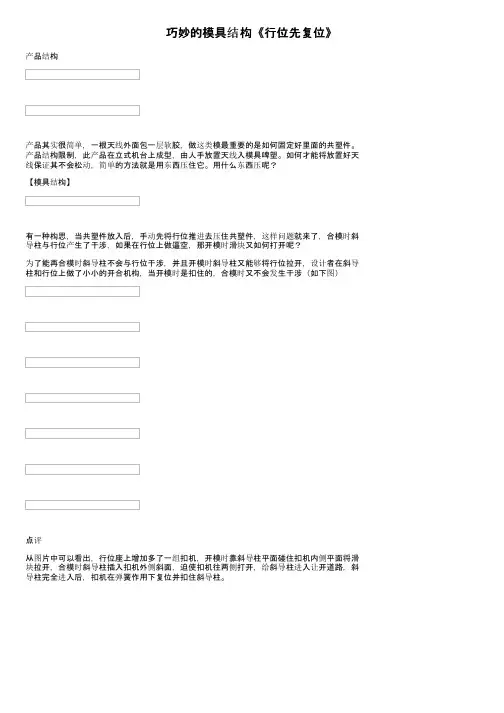

巧妙的模具结构《行位先复位》

产品结构

产品其实很简单,一根天线外面包一层软胶,做这类模最重要的是如何固定好里面的共塑件。

产品结构限制,此产品在立式机台上成型,由人手放置天线入模具啤塑。

如何才能将放置好天线保证其不会松动,简单的方法就是用东西压住它。

用什么东西压呢?

【模具结构】

有一种构思,当共塑件放入后,手动先将行位推进去压住共塑件,这样问题就来了,合模时斜导柱与行位产生了干涉,如果在行位上做逼空,那开模时滑块又如何打开呢?

为了能再合模时斜导柱不会与行位干涉,并且开模时斜导柱又能够将行位拉开,设计者在斜导柱和行位上做了小小的开合机构,当开模时是扣住的,合模时又不会发生干涉(如下图)

点评

从图片中可以看出,行位座上增加多了一组扣机,开模时靠斜导柱平面碰住扣机内侧平面将滑块拉开,合模时斜导柱插入扣机外侧斜面,迫使扣机往两侧打开,给斜导柱进入让开道路,斜导柱完全进入后,扣机在弹簧作用下复位并扣住斜导柱。

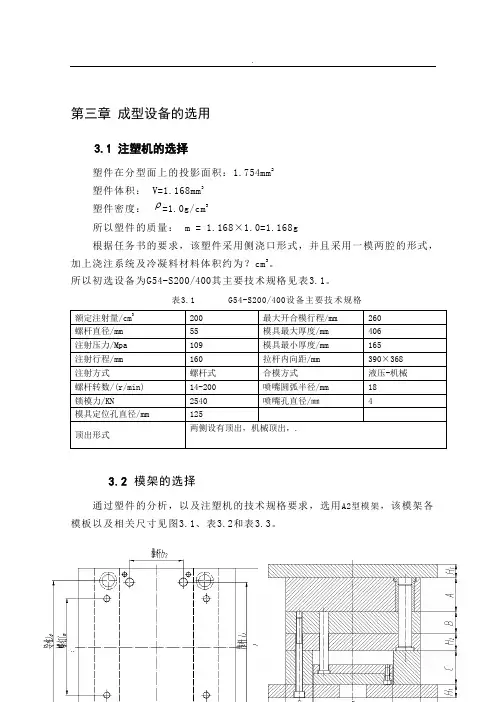

第三章成型设备的选用3.1 注塑机的选择塑件在分型面上的投影面积:1.754mm2塑件体积: V=1.168mm3塑件密度: =1.0g/cm3所以塑件的质量: m = 1.168×1.0=1.168g根据任务书的要求,该塑件采用侧浇口形式,并且采用一模两腔的形式,加上浇注系统及冷凝料材料体积约为?cm3。

所以初选设备为G54-S200/400其主要技术规格见表3.1。

表3.1 G54-S200/400设备主要技术规格3.2模架的选择通过塑件的分析,以及注塑机的技术规格要求,选用A2型模架,该模架各模板以及相关尺寸见图3.1、表3.2和表3.3。

图3.1 P2型模架示意图表3.2 模架各板厚尺寸表3.3模架孔位置尺寸H1=36㎜;A=56㎜;B=46㎜;H2=46㎜;C=76㎜;H3=36㎜;所以模具的总厚度为:36+56+46+46+76+36=296mm,在注塑机的装模行程之内。

3.3模具参数的校核(1)注射量的校核要求注射量不超过注射机的最大注射量,在注塑生产中,注塑机每一个成型周期向模具腔内注入的塑料熔体体积或质量称为塑件的注射量,其中包括浇注系统内所存留的塑料熔体体积,选择注塑机时,必须保证塑件的注射量小于注塑机的最大注射量的(80~85)%,最小注射量不小于注塑机注射量的20%,根据式kMmax≥M,M=n∑M i+m式中 Mmax-----注塑机最大注射量/ cm3;Mi-----浇注系统凝料的质量或体积/ cm3;m-----单个制件质量或体积/ cm3;n-----型腔数目/个;k-----注射机最大注射量利用系数,一般取0.8。

0.8×320≥2×5.8+4.33≈15.93 cm3。

故:注射机注射量满足要求。

(2)注射压力的校核塑料成型所需要的注射压力是由塑料品种、注射机类型、喷嘴形式、塑件形状以及浇注系统的压力损失等因素决定的。

注射压力的校核是检验注射机的最大注射压力能否满足制品的成型要求。

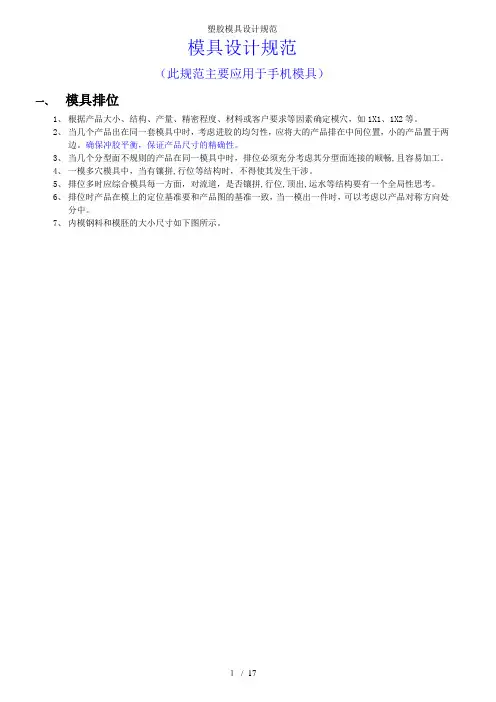

模具设计规范(此规范主要应用于手机模具)一、模具排位1、根据产品大小、结构、产量、精密程度、材料或客户要求等因素确定模穴,如1X1、1X2等。

2、当几个产品出在同一套模具中时,考虑进胶的均匀性,应将大的产品排在中间位置,小的产品置于两边。

确保冲胶平衡,保证产品尺寸的精确性。

3、当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅,且容易加工。

4、一模多穴模具中,当有镶拼,行位等结构时,不得使其发生干涉。

5、排位多时应综合模具每一方面,对流道,是否镶拼,行位,顶出,运水等结构要有一个全局性思考。

6、排位时产品在模上的定位基准要和产品图的基准一致,当一模出一件时,可以考虑以产品对称方向处分中。

7、内模钢料和模胚的大小尺寸如下图所示。

8.产品大小和胶位厚度有较大相差时尽量不要出在同一套模具中。

9.模具方铁高度尽量订做标准高度。

10.模胚型号和中托司使用情况一定要写清楚(细水口需注明SP长度)11.必要时需注明模胚吊模孔移位情况12.考虑需不需开精框及内模料材料和规格(确定后模要不要镶大呵,如需要则一起订料,此为粗料.)二、模具系统设计一)、行位系统当塑胶产品确定前后模开模方向后,有下列情况时一般会采用行位或斜顶等结构:1)、相对出模方向塑胶产品上有倒扣或零度面;2)、产品的出模斜度不够蚀纹的角度;3)、保证特殊的外观面不能有夹线。

1、后模行位:1)、后模行位统一做镶件压块,行位压块用螺丝固定,行位压块材料为油钢淬火至HRC48-52°。

2)、所有与行位相对运动的零部件的滑动面(包括行位底耐磨片,压条,铲基斜面)须锣(磨)油坑,油坑可为平行四边行、V形或圆环形。

3)、行位铲机钢材整体采用738H,在铲机斜面上镶耐磨片,耐磨片可突出斜面0.5mm,耐磨片厚度为6mm(如下图),材料为油钢,淬硬至HRC48-52°。

康铨公司的铲基采用国产S136淬硬至HRC46-50°。

设计标准目录第一篇产品一、抄图二﹑产品分析与检测三﹑常用塑料分析(一)常用塑料缩水率(二)常用塑料成型性能(三)常用塑料壁厚值(四)常用塑料拔模角度第二篇模具一、排位二﹑模具系统设计(一)浇注系统1.1主流道1.2分流道1.3冷料井1.4浇口1.5转水口1.6典型产品流道浇口布置(二)成形系统2.1行位系统行位斜顶2.2镶件(三)顶出系统4.1顶出系统设计要点4.2顶出机构的基本方式 4.2.1顶针4.2.2司筒4.2.3扁顶针4.2.4直顶4.2.5推板4.3先复位机构(四) 冷却系统5.1.运水位置5.2.水路大小5.3.水路与模胚位置关系5.4.水井(五) 导向定位系统(六) 排气系统7.1产品排气7.2导套排气槽7.3尼龙螺丝排气孔(七)模胚结构件(支撑)及周边辅助件 7.1撑头7.2垃圾钉7.3锁模机构7.4温控箱、水管、紧固件三﹑细水口模设计四、模具零部件材料选择六、分模(一)模具档分模(二)组立档分模七、注射机选择第三篇图档一、出图要求1.排位图2.装配图3.顶针图4.线割图5.零件图6.分模图7.爆炸图二、图纸管理与进度控制(一)图纸管理(二)审图(三)进度三、电脑图档管理第四篇附录一、标准件二、工程表格产品篇抄图一.抄图前,先要看懂,看透产品线图,然后班顺思路,特别是外形面的画法。

抄好产品图要转为2D线图与设计部提供的平面线图套。

要保证主要的视图和边界线完全重合一致。

若有不重合、不一致的情况,首先分析是2D线图本身表达有问题,还是抄图时造成的。

若为2D线图表达问题则应及时标明,并与设计部沟通、反映;若为抄图问题,及时修改。

二.一个产品通常要多次转图与标题栏对上几次逐步确认(看版本),避免最后的问题堆积。

三.在抄图的整个过程中,最为重要的是基体外形面的控制和核对。

四.抄好的UG尽可能保证可以再生,以实现UG的参数设计功能。

五.通常抄图应先抄好影响模具结构之处,如外形面、行位处倒勾、前后模基面加减胶。

武昌工学院本科毕业论文(设计)专用稿纸侧向分型与抽芯注塑模推杆先复位机——动画设计S ide parting And Core-pulling Injection Mould Push Rod First Reset Institutions——Animation DesignZhang, Fengping2013年5月23日武昌工学院本科毕业论文(设计)专用稿纸摘要本文是基于对注射模机构设计三维动画进行设计,特别是对侧向分型与抽芯注塑模推杆先复位机构与工作原理以及注射过程的三维动画制作进行设计。

利用机械行业中应用最广泛的三维制图软件Solidworks中的零件以及组件功能进行三维实体建模,装配完毕后利用Animation模块关键帧动画设计对注射模具的运动过程进行动画设计。

其中主要介绍介绍三种典型的推杆先复位机构:楔杆三角滑块式先复位机构、楔杆滑块摆杆式先复位机构和连杆式先复位机构。

设计结果表明:通过动画设计,可透视的机械内部结构,能够使模具结构、开合模过程以及工作原理更加直观的表达出来,这对于我们的学习有很大的帮助。

而且设计动画的同时也可以帮助我们把模具工作的过程更清楚认识。

本文研究的动画模拟技术除了在实践教学中能够对学生学习起到很大帮助以外,在机械制造和模具制造行业或者其他领域,能够围绕产品,从概念设计到营销,直到终止使用的整个生命周期,其强大的生命力和发展潜力不容忽视,而且能够实现产品与制造一体化。

关键词:注射模;三维动画;solidworks;关键帧;侧向分型与抽芯- 1 -武昌工学院本科毕业论文(设计)专用稿纸AbstractThis article is based on injection mould design for the three dimensional animation design, especially the side parting and core-pulling injection mould push rod first reset mechanism and principle of work and three-dimensional animation production to carry on the design of the injection process. Used the most widely used in machinery industry parts and components in the 3 d drawing software Solidworks function for three dimensional entity modeling, assembly is completed using the keyframe Animation Animation module design of injection mould's movement process in Animation design. Mainly introduce three kinds of typical putts reset mechanism: first wedge screw triangle slider reset institutions first, wedge rod slider rocker type first reset institutions and connecting rod type first reset institutions.Design results show that: through the animation design, see-through mechanical structure, can make the mould structure, mould opening and closing as well as the working principle of the more intuitive expression, it is of great help for us to study. And design of the animation at the same time also can help us more clearly know the die working process. In this paper, we study the animation simulation technology in addition to the practical teaching can help students learn a lot in the outside, in the field of machinery manufacture and mould manufacturing industry or other, to around the product, from concept design to marketing, until the termination of use the entire life cycle, its powerful vitality and development potential of nots allow to ignore, but also can realize product and manufacturing integration.Key words: injection mould; The three dimensional animation; Solidworks; Key frames; side parting and core-pulling- 2 -武昌工学院本科毕业论文(设计)专用稿纸目录1 绪论 (2)1.1本选题研究的目的及意义 (2)1.2本选题国内外研究状况综述 (3)1.3本文研究内容 (4)1.4使用软件介绍 (5)1.5设计思路及设计内容 (5)2 推杆先复位机构建模及动画设计过程 (6)2.1推杆先复位机构分析 (6)2.2楔杆滑块摆杆式先复位机构建模及装配过程 (7)2.3模架动画制作 (14)3 连杆式先复位机构建模及动画设计过程 (17)3.2连杆式先复位机构建模及装配过程 (17)3.3连杆式先复位机构动画制作 (21)4 楔杆三角滑块式先复位机构建模及动画设计过程 (24)4.1楔杆三角滑块式先复位机构工作过程分析 (24)4.2楔杆三角滑块式先复位机构建模及装配过程 (24)4.3楔杆三角滑块式先复位机构动画制作 (27)小结 (29)致谢 (30)主要参考文献 (32)武昌工学院本科毕业论文(设计)专用稿纸1 绪论1.1 本选题研究的目的及意义(1)选题研究目的随着科学技术的不断进步和社会的高速发展,产品更新换代越来越快,无论是工业产品还是家电产品,大多数应用模具成型。

注塑模具设计试题及答案注塑模具设计试题一.填空题1.根据模具总体结构特征,塑料注射模可分为:_____ .______ . ______ . _____ •等类型。

2. _____________________________________ 注射成型机合模部分的基本参数有 __________________________________ . ______ . ______ 和通常注射机的实际注射量最好在注射机的最大注射量的以内。

3.注射机的锁模力必须大于型腔内熔体压力与塑浇注系统在上 ____ 的乘积。

4.设计的注射模闭合厚度应满足下列关系:若模具厚度小于注射机允许的模具最小厚度时,则可采用来调整,使模具闭合。

5.注射机顶出装置大致有______ . _______ •______ . ____ 等类型。

6.注射模的浇注系统有______ . _______ ._____ . ______ 等组成。

7.主流道一般位于模具______ ,它与注射机的 _______ 重合。

8.注射模分流道设计时,从传热面积考虑,热固性塑料宜用分流道;热塑性塑料宜用分流道。

从压力损失考虑,分流道最好:从加工方便考虑用. 分流道。

9.在多型腔模具中,型腔和分流道的排列有________ 和_____ 两种。

11.当型腔数较多,爱模具尺寸限制时,通常采用非平衡布置。

由于各分流道长度不同,可采用________ 来实现均衡进料,这种方法需经_____ 才能实现。

13.浇口的类型可分••••六类。

14.浇口截面形状常见的有和o 一般浇口截面积与分流道截面之比为,浇口表面粗糙度值不低于为 ______ o设计时浇口可先选取偏小尺寸,通过 _____ 逐步增大。

15.注射模的排气方式有和o排气槽通常开设在型腔部位。

最好开在上,并在一侧,这样即使在排气槽内产生飞边,也容易随塑件脱出。

16._______________ 排气是塑件________________的需要,引气是塑件___________________ 的需要。

注射模具设计標准从11页到46页文件號:版次:B执行日期:产品一、抄图--------------------------------------------------------------------------------1-2二﹑产品分析与检测-----------------------------------------------------------------3-4 三﹑常用塑料分析(一)常用塑料缩水率-------------------------------------------------------------5 (二)常用塑料成型性能----------------------------------------------------------5 (三)常用塑料壁厚值-------------------------------------------------------------6 (四)常用塑料拔模角度----------------------------------------------------------6模具一、排位----------------------------------------------------------------------------------7二﹑模具系统设计(一)浇注系统1.1主流道------------------------------------------------------------------------81.2分流道------------------------------------------------------------------------81.3冷料井------------------------------------------------------------------------91.4浇口--------------------------------------------------------------------10-121.6典型产品流道浇口布置----------------------------------------------12-13 (二)内模结构------------------------------------------------------------------14-16 (三)行位系统3.1行位----------------------------------------------------------------------17-233.2斜顶----------------------------------------------------------------------23-24 (四)顶出系统4.1顶出系统设计要点--------------------------------------------------------254.2顶出机构的基本方式4.2.1顶针--------------------------------------------------------------------25-274.2.2司筒--------------------------------------------------------------------28-294.2.3扁顶针---------------------------------------------------------------------294.2.4直顶--------------------------------------------------------------------30-314.2.5推板------------------------------------------------------------------------314.3先复位机构-------------------------------------------------------------31-32(五) 冷却系统5.1.运水位置----------------------------------------------------------------33-345.2.水路大小--------------------------------------------------------------------345.3.水路与模胚位置关系-------------------------------------------------34-355.4.水井--------------------------------------------------------------------------35(六) 导向定位系统------------------------------------------------------------------36(七) 排气系统7.1产品排气--------------------------------------------------------------------377.2导套排气槽-----------------------------------------------------------------387.3尼龙螺丝排气孔-----------------------------------------------------------38 (八)模胚结构件8.1撑头---------------------------------------------------------------------------398.3锁模机构---------------------------------------------------------------------39 三﹑细水口模设计-------------------------------------------------------------------40-41四、模具零部件材料选择----------------------------------------------------------42-43五、典型产品结构设计1.中层---------------------------------------------------------------------------442.CD门--------------------------------------------------------------------------45 3.CD机底壳--------------------------------------------------------------------464.Discman底壳----------------------------------------------------------------475.面壳---------------------------------------------------------------------------486.手挽-----------------------------------------------------------------------------497.电池门--------------------------------------------------------------------------508.镜件-----------------------------------------------------------------------------519.布网架--------------------------------------------------------------------------5210.CD座--------------------------------------------------------------------------5311.钮组----------------------------------------------------------------------------5412.卡门----------------------------------------------------------------------------5513.DVD面壳---------------------------------------------------------------------5614.DVD门------------------------------------------------------------------------5715.音箱底壳----------------------------------------------------------------------58六、分模(一)模具档分模--------------------------------------------------------------------59 (二)组立档分模-----------------------------------------------------------------60-61七、注射机选择--------------------------------------------------------------------------62八、其他-----------------------------------------------------------------------------------63图档一、出图要求-------------------------------------------------------------------------64-651.排位图-------------------------------------------------------------------------65 2.装配图-------------------------------------------------------------------------65 3.顶针图---------------------------------------------------------------------65-66 4.线割图-------------------------------------------------------------------------66 5.零件图-------------------------------------------------------------------------66 6.分模图-------------------------------------------------------------------------66 7.爆炸图-------------------------------------------------------------------------66 二、图纸管理与进度控制(一)图纸管理------------------------------------------------------------------------68(二)审图------------------------------------------------------------------------------68 (三)进度------------------------------------------------------------------------------69 三、电脑图档管理--------------------------------------------------------------------70-71附录一、标准件------------------------------------------------------------------------74二、工程表格---------------------------------------------------------------------1.3.6.1012141516.17202223242627 .28。

模具设计规范(此规范主要应用于手机模具)一、模具排位1、根据产品大小、结构、产量、精密程度、材料或客户要求等因素确定模穴,如1X1、1X2等。

2、当几个产品出在同一套模具中时,考虑进胶的均匀性,应将大的产品排在中间位置,小的产品置于两边。

确保冲胶平衡,保证产品尺寸的精确性。

3、当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅,且容易加工。

4、一模多穴模具中,当有镶拼,行位等结构时,不得使其发生干涉。

5、排位多时应综合模具每一方面,对流道,是否镶拼,行位,顶出,运水等结构要有一个全局性思考。

6、排位时产品在模上的定位基准要和产品图的基准一致,当一模出一件时,可以考虑以产品对称方向处分中。

7、内模钢料和模胚的大小尺寸如下图所示。

«Skip Record If...»8.产品大小和胶位厚度有较大相差时尽量不要出在同一套模具中。

9.模具方铁高度尽量订做标准高度。

10.模胚型号和中托司使用情况一定要写清楚(细水口需注明SP长度)11.必要时需注明模胚吊模孔移位情况12.考虑需不需开精框及内模料材料和规格(确定后模要不要镶大呵,如需要则一起订料,此为粗料.)二、模具系统设计一)、行位系统当塑胶产品确定前后模开模方向后,有下列情况时一般会采用行位或斜顶等结构:1)、相对出模方向塑胶产品上有倒扣或零度面;2)、产品的出模斜度不够蚀纹的角度;3)、保证特殊的外观面不能有夹线。

1、后模行位:1)、后模行位统一做镶件压块,行位压块用螺丝固定,行位压块材料为油钢淬火至HRC48-52°。

«Skip Record If...»2)、所有与行位相对运动的零部件的滑动面(包括行位底耐磨片,压条,铲基斜面)须锣(磨)油坑,油坑可为平行四边行、V形或圆环形。

3)、行位铲机钢材整体采用738H,在铲机斜面上镶耐磨片,耐磨片可突出斜面0.5mm,耐磨片厚度为6mm(如下图),材料为油钢,淬硬至HRC48-52°。