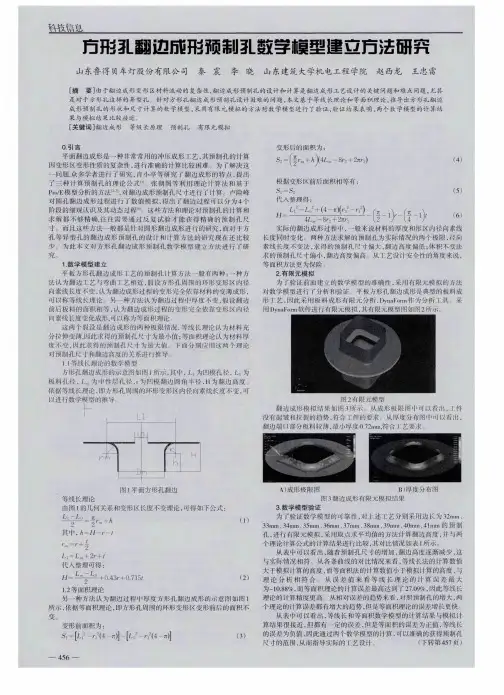

方孔翻边预加工小孔的形状尺寸设计

- 格式:pdf

- 大小:79.82 KB

- 文档页数:3

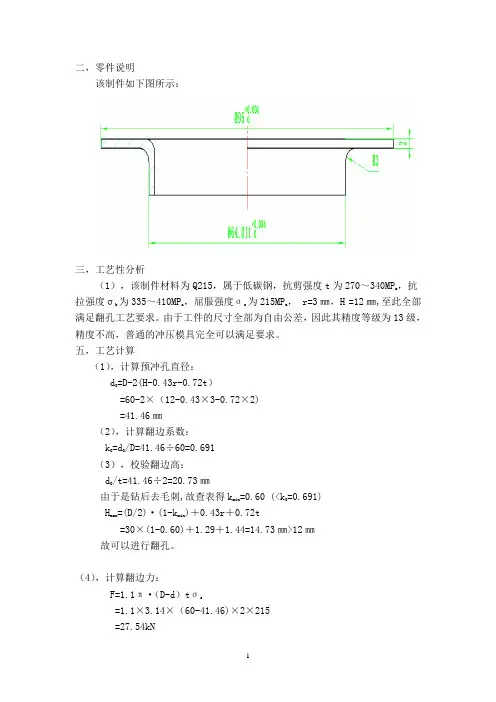

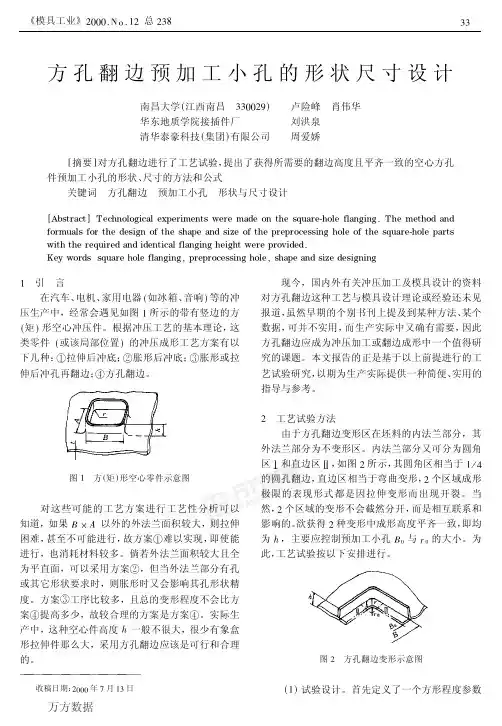

二,零件说明该制件如下图所示:三,工艺性分析(1),该制件材料为Q215,属于低碳钢,抗剪强度t 为270~340MP a ,抗拉强度σb 为335~410MP a ,屈服强度ζs 为215MP a , r=3㎜,H =12㎜,至此全部满足翻孔工艺要求。

由于工件的尺寸全部为自由公差,因此其精度等级为13级,精度不高,普通的冲压模具完全可以满足要求。

五,工艺计算(1),计算预冲孔直径: d 0=D-2(H-0.43r-0.72t )=60-2×(12-0.43×3-0.72×2) =41.46㎜(2),计算翻边系数: k 0=d 0/D=41.46÷60=0.691 (3),校验翻边高: d 0/t=41.46÷2=20.73㎜由于是钻后去毛刺,故查表得k min =0.60 (<k 0=0.691) H max =(D/2)·(1-k min )+0.43r +0.72t=30×(1-0.60)+1.29+1.44=14.73㎜>12㎜ 故可以进行翻孔。

(4),计算翻边力:F=1.1π·(D-d )t ζs=1.1×3.14×(60-41.46)×2×215 =27.54kN由于工作行程较长,翻边力必须处于许用负荷曲线之内,一般总的翻边力小于或等于压力机公称压力的50%~60%,且根据闭合高度,故查《材料成形设备》表2-2选J23-10其相关参数为:最大封闭高度:160㎜,工作台尺寸:200㎜×200㎜因为制件是简单的环形件,故压力中心为其几何中心(圆心)。

(5),计算凸凹模工作尺寸及公差:由于在翻孔过程中存在回弹现象,即翻口位置的孔径比凸模的外径尺寸要小,故为保证孔尺寸,凸、凹模按照孔的尺寸的上偏差加工。

由于制件精度采用IT13级,故凸模制造公差采用IT7级,制件翻边处的内孔尺寸D为60,则其公差Δ为0.011㎜,为使翻边回弹小,垂直度好,翻边的凸凹模间隙小于工件厚度以使其稍微变薄根据壁厚查资料得Z/2=2㎜凸模直径Dt =(D+Δ)-δt=60.011-0.012㎜凹模为孔加工,故应比凸模的低一级为IT9,即凹模孔径Da =(Dt+Z)+δa=64.011+0.004㎜六,主要零件的设计(1),凹模设计:由推件器尺寸及翻边件的翻边高的大小确定凹模的厚度H为45㎜,其刃口圆角半径与制件圆角相等为r=3㎜。

薄板小孔冲孔翻边工艺分析及模具设计1 引言某家电零件的底板如图1所示,生产中需要多道工序才能完成成形加工,在首次生产工艺中,将冲孔翻边分两道工序,又有7个M3mm和4个月M4mm内螺纹孔,冲孔翻边后需要攻牙加工,加工工作量大,产品质量不稳定。

该零件质量的优劣,直接影响到整机质量的优劣。

为了提高产品质量,提高生产效率,必需对产品生产工艺进行改进,满足生产需求。

2 零件、冲孔翻边工艺分析该零件见图1,材料为A3冷轧板,料厚t=0.8mm,成形加工后,表面喷漆处理,该零件外形较大、复杂,是一种典型的家电结构零件,需要多道工序,才能完成成形加工。

为了降低模具的加工难度,充分利用公司现有的设备,结合实际加工能力,经过研究分析,确定零件的加工工序为:①落料;②冲孔I(冲散热孔)③冲孔II(冲安装孔及翻边预冲孔);④冲孔翻边;⑤攻牙;⑥折弯I;⑦折弯II;⑧铆固定柱;共需要8道工序,才能完成零件成形加工,这是一种常用的冲压工艺方法。

在生产过程中,零件的翻边孔质量差,11个翻边孔中常有翻边后不完整的孔产生,造成零件不合格而且孔翻边后需要攻牙加工,当翻边孔不完整时,螺丝孔的牙也不完整。

同时,攻牙加工是手工操作的,工人的劳动强度大,生产效率低,并且攻牙的质量不稳定,这也是产品质量不稳定的重要根源。

3 冲孔翻边工艺分析当冲孔翻边分在两道工序时,冲孔翻边的预冲孔(小孔)冲完后,在下一道工序完成翻边,当翻边预冲孔与翻边凹模孔不同心时,翻边后该翻边孔就不完整由于该零件外形较大,又是薄板,落料后零件已有弯曲或扭曲,在翻边时,必然会出现翻边预冲孔与翻边凹模孔不同心的现象,造成翻边孔破孔。

经过研究分析后认为,将冲孔翻边在一道工序内完成,这样可以避免出现翻边孔破孔的现象,其工作过程是,凸模先冲预冲孔,凸模继续进给一小段,然后完成翻边。

它在液压机床上加工是最理想的,在冲床上也能完成冲孔翻边。

在冲床上,利用冲床的特性,在冲床滑块的上止点附近完成预冲孔,到冲床滑块的下止点完成翻边,压料是用弹簧来实现的,到滑块的下止点弹簧压力最大,冲床可承载的压力也最大。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................53 1 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

小孔翻边模的成形作者:赵红卫程健男来源:《中国科技博览》2014年第10期[摘要]在预制孔计算后达不到翻边要求的情况下,怎样对小孔零件进行翻边。

[关键词]小孔零件;翻边;挤底;模具结构中图分类号:TH856 文献标识码:A 文章编号:1009-914X(2014)10-0322-01一、引言:在模具设计中,经常要求我们对一些孔进行翻边(翻孔),如图1所示翻边的预冲孔直径D0与翻边后的平均直径D2之比是翻边工艺计算的主要参数,称翻边系数。

一般的计算过程是根据R2、b1、D1,利用中性层长度不变的原理推出D0。

确定翻边次数,然后确定模具结构。

但是有些孔在计算预制孔尺寸时,预制孔尺寸不再其范围内,因此在上述正常的设计程序下,小孔翻边后达不到产品所要求的尺寸。

这个问题值得我们认真地研究一下。

图2所示的零件就是其中的一例。

图2为某加强板件,其材料为:SPHC-P TH=1.6mm,年产量为10000件。

要求表面光滑,无划痕。

一.工艺方案的确定由于该零件结构比较复杂,因此有六个基本工序:下条料、落料、冲孔、成形、翻边、折弯。

由于本文讲解的是小孔翻边,因此对其它成形冲孔工序在这里就不详细说明了。

㈠.现在我们按传统的方法对该件的长园孔进行计算。

如图3所示。

1.园孔翻边的预制孔直径计算(D0):D1=5.1×2+1.6×2+1.6×2=16.6D0=√D2-2ΠD1(R1+t/2)+8(R1+t/2)2-4(D1-2R1-t)h1=√16.62-2π×16.6(1.6+0.8)+8(1.6+0.8)2-4(16.6-2×1.6-1.6)×1.4=√275.56-250.32+46.08-66.08=2.28≈2.32.直边部分计算:(直边部分可以看作简单的弯曲变形,按弯曲变形展开)r/t=1.6/1.6=1 K=0.41A=π(r+kt)90/180=π(1.6+0.41×1.6)1/2=3.54因此: L=16.6-(3.54+4.6-1.6-1.6)×2=3.36经上述计算,很显然直边部分与园孔部分尺寸相差太大如图4所示,直边和园角部分不能光滑过渡,因此用正常的翻边手段难以满足零件的尺寸要求。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................531 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

翻孔与翻边A、翻圆孔在板料冲压件上,常常有翻孔(通常用于孔边缘翻成竖立边或做螺纹底孔用)与翻边(外边缘翻成竖立边)的工艺。

本文着重论述翻螺纹底孔(翻孔边缘当然也在其中啦)的冲压成形工艺、计算方法以及冲模结构。

薄板冲压件进行螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。

在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹联接结构。

大量采用翻孔和翻边等工艺方法,冲成这些小螺纹底孔,再施以攻丝。

不仅能取代钻孔而且大幅度提高生产效率,同时能获得精确尺寸、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。

1、螺纹底孔的计算合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算:当tL≤1时,取:螺纹底孔直径dZ=螺纹直径d-螺距tL当tL>1时,取:螺纹底孔直径dZ=螺纹直径d-(1.04~1.06) 螺距tL式中tL-螺距,mmdz-螺纹底孔直径,mmd-螺纹直径,mm也可不必计算,直接查表1 就可以了。

表1; 螺纹底孔直径的合理值(mm) [细牙螺纹可以查其它教科书]螺纹直径d 螺距tL 底孔直径dzM1 M2M3M4M5M6M8M10M12M14M16M18M20 0.25 0.40.50.70.811.251.51.75222.52.5 0.75 1.62.53.34.256.78.510.211.913.915.417.42、冲制螺纹底孔的基本工艺方法用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种:(1)厚料冲孔:当冲件厚t可以满足螺纹联接所需长度时,可用冲孔工艺解决。

通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz,见表2。

螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

小孔翻边及其模具结构的选择作者:徐东兵来源:《卷宗》2015年第11期摘要:本文介绍了小孔翻边的工艺分析及模具的结构,结合具体实例对翻边的工艺进行了优化设计。

关键词:小孔翻边;工艺分析;模具结构;试模1 引言翻边是沿外形曲线周围将材料翻成侧立短边的冲压工序,对薄板材料上的孔进行翻边,是冲压加工所特有的一种加工手段。

翻边前预孔的直径D0与翻边后平均直径D2之比是翻孔工艺计算中最基本的参数,一般叫做翻孔系数。

进行工艺参数的计算时,一般都是从制件所要求的D1及h出发,反算出预孔的直径D0,进而确定预孔的加工方法,翻孔次数及工装的设计要点等。

一般书籍中给出的公式是根据几何形状按体积不变的原则来计算。

按此设计的模具,其翻孔后制件的高度h一般都偏高,而这对如图2这样的工件就很不合适,因为其翻孔后的内径、孔的位置度都有一定要求,其高度h还需有公差控制。

3 模具结构的选择一般常用的小孔翻边模结构如图3。

显然坯件放入模具时,预孔应刚好与凸模对准。

图2所示零件只能以四个槽作为定位基准。

即使坯件上预孔的位置度误差为零,模具上四个定位销与凸模的相对位置也完全正确,但在批量生产中为了装卸方便,坯件上的四个定位槽与模具的定位销之间应该留有0.02~0.04mm的间隙,但由此带来的定位误差就难以保证翻孔后的位置精度。

为此改用图4所示的模具结构。

这一倒装式模具的基本特点就是利用凸模与预孔来对坯件定位。

从图5的凸模结构图中可以看到,凸模前端加有一导向段,其有效直径和前工序冲制预孔的凸模直径完全相同。

这类凸模加工时,需在机床上一次加工出各段的直径尺寸,这样即使是用车削的方法也能保证其同轴度。

至于此导向段与工作段的连接则只要圆滑过渡即可。

理论上讲,采用这种定位方法先全可以消除定位误差,从而绕开了四个定位销及其制造加工方面的难题。

为了保证凸、凹模之间的间隙均匀、并便于装配和快换,凸模上还增加了一对模用台阶,(见图5)其直径仅比凹模孔径小0.005~0.010mm。