10份生产线异常统计表

- 格式:xls

- 大小:22.00 KB

- 文档页数:2

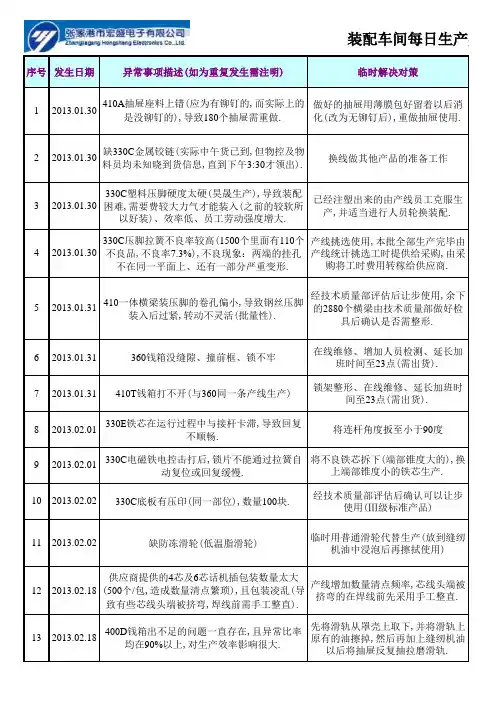

12013.01.30410A抽屉座料上错(应为有铆钉的,而实际上的是没铆钉的),导致180个抽屉需重做.做好的抽屉用薄膜包好留着以后消化(改为无铆钉后),重做抽屉使用.22013.01.30缺330C金属铰链(实际中午货已到,但物控及物料员均未知晓到货信息,直到下午3:30才领出).换线做其他产品的准备工作32013.01.30330C塑料压脚硬度太硬(昊晟生产),导致装配困难,需要费较大力气才能装入(之前的较软所以好装)、效率低、员工劳动强度增大.已经注塑出来的由产线员工克服生产,并适当进行人员轮换装配.42013.01.30330C压脚拉簧不良率较高(1500个里面有110个不良品,不良率7.3%),不良现象:两端的挂孔不在同一平面上、还有一部分严重变形.产线挑选使用,本批全部生产完毕由产线统计挑选工时提供给采购,由采购将工时费用转稼给供应商.52013.01.31410一体横梁装压脚的卷孔偏小,导致钢丝压脚装入后过紧,转动不灵活(批量性).经技术质量部评估后让步使用,余下的2880个横梁由技术质量部做好检具后确认是否需整形.62013.01.31360钱箱没缝隙、撞前框、锁不牢在线维修、增加人员检测、延长加班时间至23点(需出货).72013.01.31410T钱箱打不开(与360同一条产线生产)锁架整形、在线维修、延长加班时间至23点(需出货).82013.02.01330E铁芯在运行过程中与接杆卡滞,导致回复不顺畅.将连杆角度扳至小于90度92013.02.01330C电磁铁电控击打后,锁片不能通过拉簧自动复位或回复缓慢.将不良铁芯拆下(端部锥度大的),换上端部锥度小的铁芯生产.102013.02.02330C底板有压印(同一部位),数量100块.经技术质量部评估后确认可以让步使用(Ⅲ级标准产品)112013.02.02缺防冻滑轮(低温脂滑轮)临时用普通滑轮代替生产(放到缝纫机油中浸泡后再擦拭使用)122013.02.18供应商提供的4芯及6芯话机插包装数量太大(500个/包,造成数量清点繁琐),且包装凌乱(导致有些芯线头端被挤弯,焊线前需手工整直).产线增加数量清点频率,芯线头端被挤弯的在焊线前先采用手工整直.132013.02.18400D钱箱出不足的问题一直存在,且异常比率均在90%以上,对生产效率影响很大.先将滑轨从罩壳上取下,并将滑轨上原有的油擦掉,然后再加上缝纫机油以后将抽屉反复抽拉磨滑轨.。

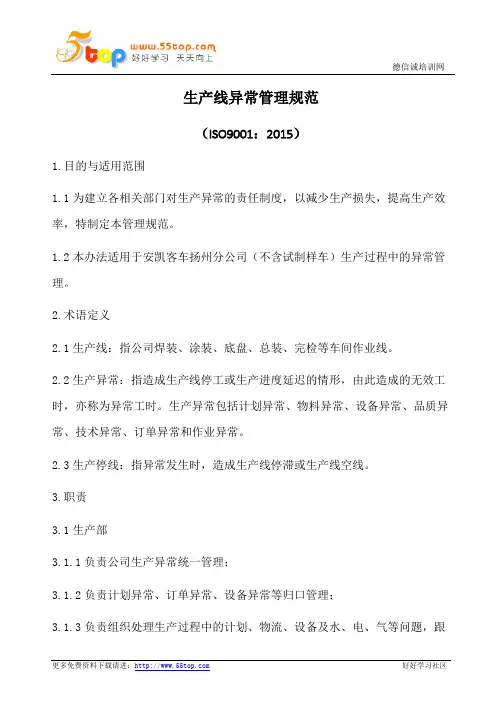

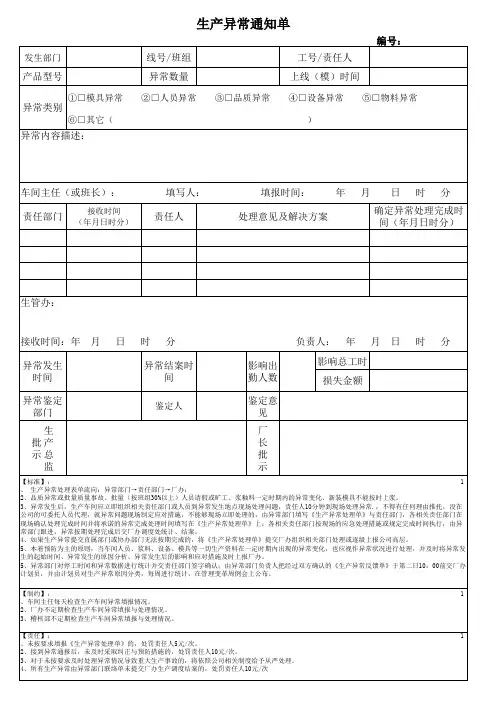

生产线异常管理规范(ISO9001:2015)1.目的与适用范围1.1为建立各相关部门对生产异常的责任制度,以减少生产损失,提高生产效率,特制定本管理规范。

1.2本办法适用于安凯客车扬州分公司(不含试制样车)生产过程中的异常管理。

2.术语定义2.1生产线:指公司焊装、涂装、底盘、总装、完检等车间作业线。

2.2生产异常:指造成生产线停工或生产进度延迟的情形,由此造成的无效工时,亦称为异常工时。

生产异常包括计划异常、物料异常、设备异常、品质异常、技术异常、订单异常和作业异常。

2.3生产停线:指异常发生时,造成生产线停滞或生产线空线。

3.职责3.1生产部3.1.1负责公司生产异常统一管理;3.1.2负责计划异常、订单异常、设备异常等归口管理;3.1.3负责组织处理生产过程中的计划、物流、设备及水、电、气等问题,跟踪闭环3.1.4负责生产、设备等异常责任单位的判定;3.1.5负责异常归口管理单位处理异常,跟踪闭环的责任判定和考核。

3.2技术部3.2.1负责公司技术异常归口管理;3.2.2负责组织处理生产过程中的设计、切换、试装和工艺等问题,跟踪闭环;3.2.3负责技术异常责任单位判定;3.2.4负责及时审核处理异常申报。

3.3质保部3.3.1负责公司品质异常归口管理;3.3.2负责组织处理外购件质量和生产过程检验以及检验信息录入等问题,跟踪闭环。

3.3.3负责品质异常责任单位判定;3.3.4负责及时审核处理异常申报。

3.4采购部3.4.1负责公司物料异常归口管理;3.4.2负责组织处理满足质量要求的物料到位及时性、未与车间办理量产交接等,跟踪闭环;3.4.3负责物料异常责任单位判定;3.4.4负责及时审核处理异常申报;3.5采购部(仓库)3.5.1负责公司常规物料及库管件配送物料(含直送工位件)异常归口管理;3.5.2负责组织处理满足质量要求的常规件(含直送工位件)到位及时性、在原图号进行尺寸和性能提升修改的物料(含直送工位件)未及时到货问题,跟踪闭环;3.5.3负责组织处理库管件配送物料异常、送料维护、及时报缺和首件送检等问题,跟踪闭环;3.5.4负责常规物料及库管件配送物料异常责任单位判定;3.5.5负责及时审核处理异常申报。

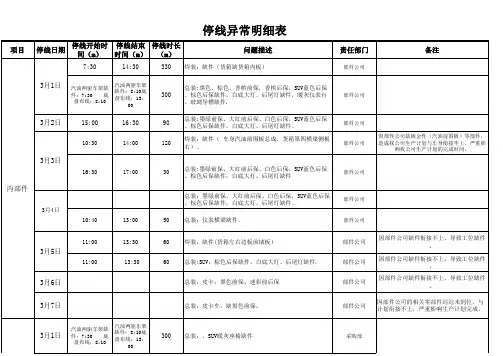

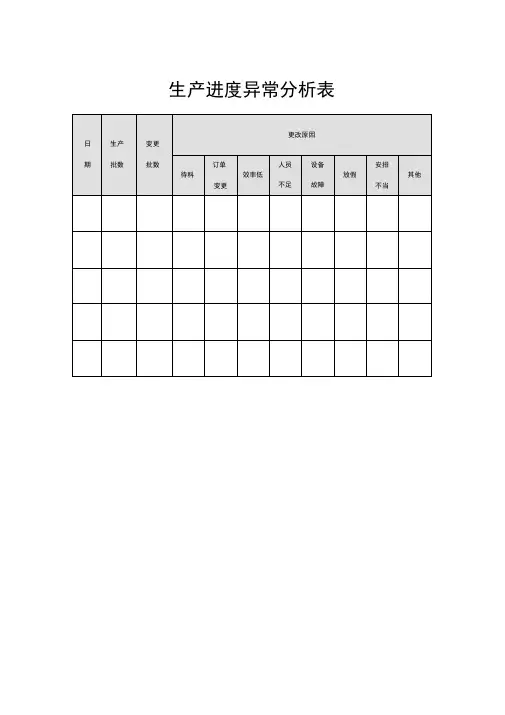

生产进度异常分析表

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

资料精选,适合职场人士使用借鉴参考。

计划实际计划实际计划实际计划80002015/12/20150028000.14001040038040039040040040050012015/12/14150128000.14001040032040039040040040050022015/12/151********.14001040032040041040040040050032015/12/16150328000.14001040032040039040040040050042015/12/17150428000.14001040032040039040040040050052015/12/181********.14001040032040040540040040050062015/12/19150628000.14001040032040039040040040050072015/12/20150728000.1400104003204003904004004004302812028224000.83200803200262032003155320032003200 生产管理工具——生产计划与控制管理12月7日说明:生产进度控制,又称生产作业控制,是在生产计划执行过程中对产品生产的数量和期限的控制。

本表格主要用于统计分析每个星期内各车间或生产进度出现异常现象的产品数量以及主要原因,可以帮助生产管理者定期排查影响生产进度的主要因素,及时进行问题分析并提出改进方案。

(内含自动计算公式,数据为模拟数据,计划与实际出现差异的数据皆设置了自动函数突出显示提醒使用者,包括低于计划的生产数量、交货延迟天数等提醒)生产进度异常分析表(生产线)星期三12月9日生产线本月任务总量编制部门: 编制人: 周期: 编制日期:星期一规格型号本周计划生产数量星期二12月8日星期四12月10日序号车间生产单号接单日期合计标准日产能人员标准配置计划交货期产品编号产品名称本月内已完成数量标准工时(H)生产线生产线2生产线3生产线4生产线5其它461682782版权所有:北京未名潮管理顾问有限公司总经理审批: 生产部门经理: 制表:2.08%生产线2生产线1比例47.92%16.67%8.33%16.67%8.33%46168162800合计原因5(工时数)其它生产线832121生产线7921211生产线6721210生产线5521211生产线4421210生产线352121异常原因原因2(工时数)原因3(工时数)原因4(工时数)7原因1(工时数)212主要异常原因分析:改进措施:62120110等提醒)制表: 2.08%96159200其它合计13121210121310100046 16 8 27 8 2 0 5 10 15 20 25 30 35 40 45 50 生产线1生产线2生产线3生产线4生产线5其它。

生产线故障排查记录一、问题描述在本次生产线运行中,发现了故障现象。

具体描述如下:生产线在运行过程中,出现了频繁的停机现象,导致生产效率下降明显。

二、故障排查过程1. 观察故障现象经过仔细观察,发现停机现象发生在特定的工作站,每次停机时间约为5分钟左右。

而在停机期间,其他工作站的运行正常。

2. 检查设备状态针对出现停机现象的工作站,我们对设备进行了状态检查。

发现此工作站的设备在停机时,显示出异常的灯光闪烁,同时发出了异常的噪音。

3. 分析设备故障原因根据设备的异常现象,我们初步判断故障可能是由于设备的电源或者电路出现了问题。

为了进一步确定故障原因,我们进行了以下操作:a. 检查电源我们检查了设备的电源线路,发现电源线路连接良好,没有出现断裂或接触不良的情况。

b. 检查电路板我们拆开设备,检查了电路板的状态。

在检查过程中,发现一块电容出现凸起的迹象,初步判断此电容可能已经损坏。

c. 更换电容鉴于上述情况,我们决定更换故障的电容。

在更换过程中,我们使用了合适的工具,确保了更换的准确性。

4. 故障处理结果验证更换电容后,我们重新启动了生产线,并观察了一段时间。

经过验证,发现生产线的停机现象已经消失,设备运行正常,生产效率恢复到正常水平。

三、故障原因总结根据以上的故障排查过程和处理结果,我们可以推测故障的原因是电路板上的电容损坏,导致设备出现异常现象,进而引发停机问题。

通过及时更换故障电容,成功解决了问题,恢复了生产线的正常运行。

四、故障排查的启示本次故障排查过程中,我们从观察故障现象、检查设备状态、分析故障原因、故障处理结果验证等环节逐步进行,最终成功排查并解决了故障问题。

这次故障排查过程给我们带来了以下启示:1. 观察故障现象的重要性及时观察故障现象,有助于我们缩小故障范围、尽快定位问题,从而提高排查效率。

2. 设备维护的重要性定期对设备进行维护和检查,可以及时发现潜在问题并进行处理,避免故障发生。

3. 故障排查的系统性故障排查需要按照一定的步骤和流程进行,尤其是在处理复杂故障时更为重要。