活性污泥系统的工艺计算与设计

- 格式:doc

- 大小:120.00 KB

- 文档页数:13

cass工艺设计计算书CASS(循环活性污泥系统)工艺是一种常用的污水处理工艺,以下是一个简单的 CASS 工艺设计计算书的示例,供参考:1. 设计基础数据:- 设计流量:[具体数值]m³/d- 进水水质:BOD5 = [数值]mg/L,COD = [数值]mg/L,SS = [数值]mg/L- 出水水质:BOD5 ≤ [数值]mg/L,COD ≤ [数值]mg/L,SS ≤ [数值]mg/L2. 反应器容积计算:- 有效容积(V):根据进水水质和出水水质要求,按照负荷法计算有效容积。

通常 CASS 工艺的 BOD5 负荷为[数值]kgBOD5/m³·d,COD 负荷为[数值]kgCOD/m³·d。

计算得到有效容积为 V = [具体数值]m³。

- 反应器数量(n):根据有效容积和单个反应器容积确定反应器数量。

假设单个反应器容积为[数值]m³,则反应器数量为 n = V/[数值],取整得到[具体数值]个反应器。

3. 曝气系统设计:- 需氧量计算:根据进水水质和出水水质要求,按照 BOD5 去除量和氨氮硝化需氧量计算需氧量。

通常 CASS 工艺的需氧量为[数值]kgO2/kgBOD5 去除,[数值]kgO2/kgNH4-N 硝化。

计算得到总需氧量为[具体数值]kgO2/d。

- 曝气设备选择:根据需氧量和反应器布局,选择合适的曝气设备。

常见的曝气设备包括鼓风机、曝气头、曝气软管等。

- 曝气量调节:根据进水负荷和水质变化,设置曝气量调节装置,以保证反应器内的溶解氧浓度在合适范围内。

4. 沉淀系统设计:- 沉淀时间:根据反应器容积和进出水流量,确定沉淀时间。

通常 CASS 工艺的沉淀时间为[数值]h。

- 沉淀区容积:根据沉淀时间和进出水流量,计算沉淀区容积。

沉淀区容积一般为反应器容积的[数值]%。

- 排泥系统设计:设置排泥泵和排泥管道,定期将沉淀区的污泥排出。

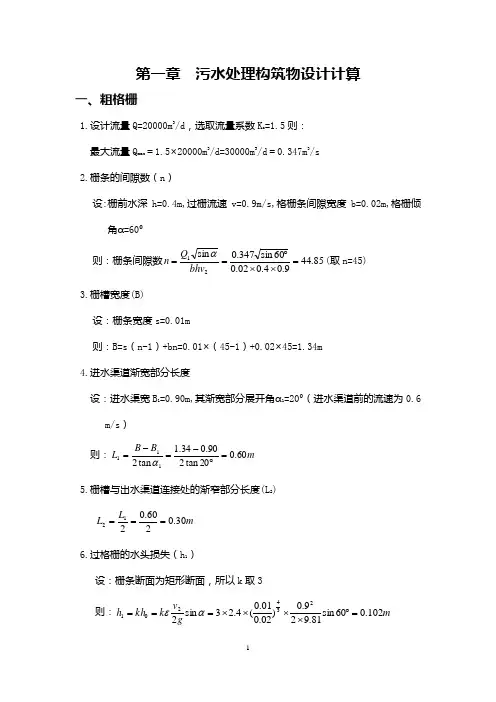

第一章 污水处理构筑物设计计算一、粗格栅1.设计流量Q=20000m 3/d ,选取流量系数K z =1.5则: 最大流量Q max =1.5×20000m 3/d=30000m 3/d =0.347m 3/s2.栅条的间隙数(n )设:栅前水深h=0.4m,过栅流速v=0.9m/s,格栅条间隙宽度b=0.02m,格栅倾角α=60° 则:栅条间隙数85.449.04.002.060sin 347.0sin 21=⨯⨯︒==bhv Q n α(取n=45)3.栅槽宽度(B)设:栅条宽度s=0.01m则:B=s (n-1)+bn=0.01×(45-1)+0.02×45=1.34m 4.进水渠道渐宽部分长度设:进水渠宽B 1=0.90m,其渐宽部分展开角α1=20°(进水渠道前的流速为0.6m/s ) 则:m B B L 60.020tan 290.034.1tan 2111=︒-=-=α5.栅槽与出水渠道连接处的渐窄部分长度(L 2)m L L 30.0260.0212===6.过格栅的水头损失(h 1)设:栅条断面为矩形断面,所以k 取3则:m g v k kh h 102.060sin 81.929.0)02.001.0(4.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3k —格栅受污物堵塞时水头损失增大倍数,一般为3 h 0--计算水头损失,mε--阻力系数,与栅条断面形状有关,当为矩形断面时形状系数β=2.4将β值代入β与ε关系式即可得到阻力系数ε的值7.栅后槽总高度(H)设:栅前渠道超高h 2=0.3m则:栅前槽总高度H 1=h+h 2=0.4+0.3=0.7m栅后槽总高度H=h+h 1+h 2=0.4+0.102+0.3=0.802m 8.格栅总长度(L)L=L 1+L 2+0.5+1.0+ H 1/tan α=0.6+0.3+0.5+1.0+0.7/tan60°=2.8 9. 每日栅渣量(W)设:单位栅渣量W 1=0.05m 3栅渣/103m 3污水则:W=Q W 1=05.0105.130000100031max ⨯⨯=⨯⨯-Z K W Q =1.0m 3/d 因为W>0.2 m 3/d,所以宜采用机械格栅清渣 10.计算草图:图1-1 粗格栅计算草图二、集水池设计集水池的有效水深为6m,根据设计规范,集水池的容积应大于污水泵5min 的出水量,即:V >0.347m 3/s ×5×60=104.1m 3,可将其设计为矩形,其尺寸为3m ×5m ,池高为7m ,则池容为105m 3。

污水处理AAO工艺设计计算1. 引言污水处理是一项重要的环保工作,而AAO(活性污泥氧化)工艺是一种常用的污水处理工艺之一。

本文将介绍AAO工艺的设计计算方法,以帮助工程师和研究人员更好地设计和优化污水处理系统。

2. AAO工艺原理AAO工艺是一种生物处理工艺,通过活性污泥中的微生物对污水中的有机物进行氧化降解。

该工艺包括好氧和缺氧两个反应区,其中好氧区主要负责有机物降解和氮的转化,而缺氧区则主要负责磷的转化。

通过控制好氧和缺氧区的操作条件和比例,可以高效地去除污水中的有机物、氮和磷。

3. AAO工艺设计计算3.1 排污水量计算在进行AAO工艺设计之前,需要先计算污水的排放量。

根据污水来水量和污染物浓度,可以使用以下公式计算排污水量:排污水量 = 污水来水量×污染物浓度3.2 AAO反应池容积计算AAO反应池的容积可以根据污水的量和所需处理效果来计算。

通常情况下,AAO反应池的容积可采用以下公式计算:AAO反应池容积 = 排污水量 / 污水水负荷3.3 景观设计计算在进行AAO工艺设计过程中,还需要考虑景观设计的要求,以保证AAO工艺系统的美观和环境协调性。

可以根据具体场地的条件和要求进行景观设计计算,包括植被选择、水景设计等。

4. AAO工艺系统优化为了提高AAO工艺系统的处理效果和运行稳定性,可以进行系统的优化。

具体的优化措施包括调整好氧区和缺氧区的比例、控制氧化还原电位、优化反应温度和pH值等。

5.通过科学的设计和计算,AAO工艺可以高效地去除污水中的有机物、氮和磷,达到环保要求。

在实际工程中,还需要根据具体情况进行系统的优化和调整,以提高AAO工艺的处理效果和稳定性。

希望本文的介绍对工程师和研究人员有所帮助,促进污水处理技术的发展和应用。

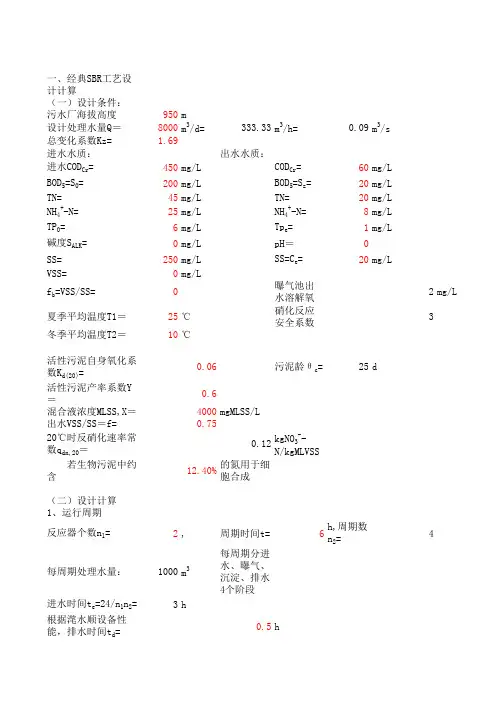

SBR 工艺设计(一)概述1、设计内容活性污泥系统是暴气池、曝气系统、污泥回流系统、二次沉淀池等单元组成。

其工艺设计与计算主要包括下列几方面内容:(1)选定工艺流程。

(2)曝气池容积的计算及曝气池的工艺设计。

(3)需氧量、供气量的计算及曝气系统的设计的计算。

(4)回流污泥量、剩余污泥量的计算与污泥回流系统的设计。

(5)二次沉淀池池型的选定及工艺计算与设计。

(6)剩余污泥的处置。

2、原始资料与数据进行活性污泥处理系统的设计计算,首先应充分掌握与污水、污泥有关的原始资料,其中主要有:(1)原污水日平均流量(d m /3),最大时流量(d m /3),最低时流量(d m /3)。

当曝气池设计计算水力停留时间大于6h ,可考虑平均日流量为曝气池设计流量。

当水力停留时间较短时,如2h 左右,应以最大时流量作为曝气池的设计流量。

(2)原污水和经一级处理工艺处理后的主要各项水质指标:5BOD ,u BOD (溶解性,悬浮性);COD (溶解性,悬浮性);SS(非挥发性,挥发性);总固体(溶解性,非溶解性);总氮(游记氮,游离氮,硝酸氮,亚硝酸氮,氨氮);总磷(有机磷,无机磷)等。

(3)谁的出路及排放标准,其中主要的是BOD 和COD 去除率及出水浓度。

(4)对所产生的污泥的处理与处置要求。

(5)原污水中所含有毒有害物质及其浓度,微生物对其有无驯化的可能。

(6)对北方寒冷地区,还应掌握水温一年内变化及其对处理效果的影响。

3、处理工艺流程的确定。

(二)曝气池(区)容积的计算1.曝气池(区)容积的计算方法曝气区容积可按污泥负荷率S N ,容积负荷率V N 和污泥龄S t 来计算。

(1)按污泥负荷率S N 计算: 曝气池(区)容积:XN QL V S a =(3m ) 式中:Q---最高日平均流量,d m /3a L ---最高日入流污水的平均有机浓度,mg/LS N ---污泥负荷率,)/(5d kgMLSS kgBOD ∙;一般曝气池中S N 沿液流流量而递减, 通常以进口处S N 为计算值;X---曝气池混合液污泥的平均浓度,mg/L(2)按容积负荷率 V N 计算曝气池(区)容积 XN QL V s a =(3m ) (3)按污泥龄S t 计算曝气池(区)容积 ve a X b t L L aQ V s )/1()(+-=(3m ) 式中 a---降解每公斤BOD 所产生挥发性活性污泥MLVSSkg 数,即污泥产率系数; B---每公斤(MLVSS )污泥每日的自身氧化率,1/d ,见表6-4e L ---二次沉淀池出水5BOD 的浓度,mg/L ;S t ---污泥龄,d ,其值随污泥负荷率的增加而降低,世代时间长于S t 的微生物不能在系统中规模繁殖,故S t 能反映污泥中微生物的组成;V X ---混合液挥发性污泥浓度,mg/L 。

间歇式活性污泥法一、设计概述间歇式活性污泥法也称序批式活性污泥法(简称SBR),是在一个反应器中周期性完成生物降解和泥水分离过程的污水处理工艺。

在典型的SBR反应器中,按照进水、曝气、沉淀、排水、闲置5个阶段顺序完成一个污水处理周期。

由于受自动化水平和设备制造工艺的限制,早期的SBR工艺操作烦琐,设备可靠性低,因此应用较少。

近年来随着自动化水平的提高和设备制造工艺的改进,SBR工艺克服了操作烦琐缺点,提高了设备可靠性,设计合理的SBR工艺具有良好的除磷脱氮效果,因而备受关注,成为污水处理工艺中应用最广泛的工艺之一。

SBR工艺的特点如下。

①运行灵活。

可根据水量水质的变化调整各时段的时间,或根据需要调整或增减处理工序,以保证出水水质符合要求。

②近似于静止沉淀的特点,使泥水分离不受干扰,出水SS较低且稳定。

③在处理周期开始和结束时,反应器内水质和污泥负荷由高到低变化,溶解氧则由低到高变化。

就此而言,SBR工艺在时间上具有推流反应器特征,因而不易发生污泥膨胀。

④在某一时刻,SBR反应器内各处水质均匀,具有完全混合的水力学特征,因而具有较好的抗冲击负荷能力。

⑤SBR一般不设初沉池,生物降解和泥水分离在一个反应器内完成,处理流程短,占地小。

@因为运行灵活,运行管理成为处理效果的决定因素。

这要求管理人员具有较高的素质,不仅要有扎实的理论基础,还应有丰富的实践经验。

SBR工艺是目前发展变化最快的污水处理工艺。

SBR工艺的新变种有间歇式循环延时曝气活性污泥工艺(ICEAS)、间歇进水周期循环式活性污泥工艺(CAST)、连续进水周期循环曝气活性污泥工艺<CASS)、连续进水分离式周期循环延时曝气工艺(IDEA)等。

在工程实践中,设计人员可根据进出水水质灵活组合处理工序和时段,灵活设置进水、曝气方式,灵活进行反应器内分区,并不局限上述定型工艺之中。

目前,SBR工艺的一些机理和设计方法还有待于进一步研究。

工程实践中,SBR工艺的设计借鉴活性污泥工艺的设计计算方法,考虑到周期运行的特点,设计中引人反应时间比(或排水比)的参数。

活性污泥系统的工艺计算与设计一、设计应掌握的基础资料与工艺流程的选定活性污泥系统由曝气池、二次沉淀池及污泥回流设备等组成。

其工艺计算与设计主要包括5方面内容,即①工艺流程的选择;②曝气池的计算与设计;②曝气系统的计算与设计;④二次沉淀池的计算与设计;⑤陌泥回流系统的计算与设计。

进行活性污泥处理系统的工艺计算和设计时,首先应比较充分地掌握与废水、污泥有关的原始资料并确定设计的基础数据。

主要是下列各项:①废水的水量、水质及变化规律;②对处理后出水的水质要求;③对处理中所产生污泥的处理要求;④污泥负荷率与BOD5去除率:⑤混合液浓度与污泥回流比。

对生活污水和城市废水以及性质与其相类似的工业废水,人们已经总结出一套较为成熟和完整的设计数据可直接应用。

而对于一些性质与生活污水相差较大的工业废水或城市废水,则需要通过试验来确定有关的设计数据,选定废水和污泥处理工艺流程的主要依据就是的前述的①、②、③各项内容和据此所确定的废水和污泥的处理程度。

在选定时,还要综合考虑当地的地理位置、地区条件、气候条件以及施工水平等因素,综合分析本工艺在技术上的可行性和先进性及经济上的可能性和合理性等。

特别是对工程量大、建设费用高的工程,需要进行多种工艺流程比较之后才能确定,以期使工程系统达到优化。

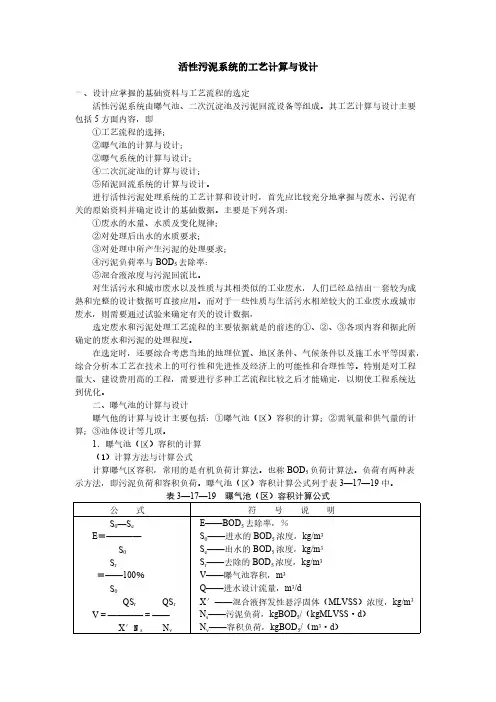

二、曝气池的计算与设计曝气他的计算与设计主要包括:①曝气池(区)容积的计算;②需氧量和供气量的计算;③池体设计等几项。

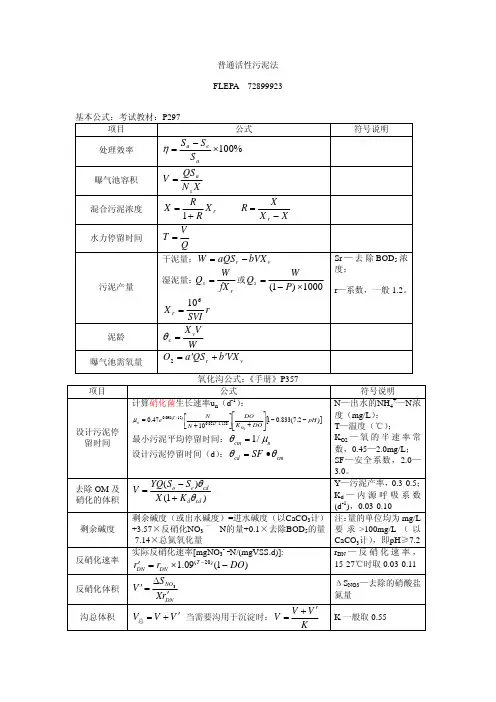

1.曝气池(区)容积的计算(1)计算方法与计算公式计算曝气区容积,常用的是有机负荷计算法。

也称BOD5负荷计算法。

负荷有两种表示方法,即污泥负荷和容积负荷。

曝气池(区)容积计算公式列于表3—17—19中。

(2)参数选择在进行曝气池(区)容积计算时,应在一定的范围内合理地确定N s和X′(或X)值,此外,还应同时考虑处理效率、污泥容积指数(RVI)。

和污泥龄(生物固体平均停留时间)等参数。

通常对于易生物降解的废水,N s值主要从污泥沉淀性能来考虑;而对于难生物降解的废水,则着重从出水水质来考虑。

表3—17—20列举的是部分活性污泥法处理城市废水的参考设汁参数。

一般对于生活污水及性质与其相类似的废水,采用表3—17—20中数据时,SVI值可能介于80—150之间,污泥沉淀性能良好,出水水质较好;当废水中含有较多数量的难降解物质时,或要求降低剩余污泥量以及在低温条件下运行时,Ns的取值应低于0.2kgBOD5/(kgMLVSS·d)。

混合液挥发性悬浮固体浓度(X′)也可按下式进行计算。

Rrf×103X′=————————(3.17.80)(1+R)·SVI式中R——污泥回流比,%;r——二次沉淀池中污泥综合系数,一般为1.2左右。

2.需氧量和供气量的计算(1)需氧量活性污泥法处理系统的日平均需氧量(O2)和去除每kgBOD5的需氧量(△O2)可分别按式(3.17.10)及(3.17.12)(参见本章17.1节),也可根据经验数据选用。

O2= a′QS r+ b′X′V△O2= a′+ b′/N s表3—17—21所列是城市废水的a′、b′和△O2值,表3—17—22所列是部分工业废水的a′、b′值。

计算需氧量时,应该合理地选用a′、b′值最好通过试验确定。

其求定方法如下,将O2/ X′V= a′QS r/ X′V+ b′(3.17.81)以QS r/ X′V为横坐标,以O2/ X′V为纵坐标,代入试验所取各组数据(分别以N1、N2…N j表示)作图,得直线,其斜率为a′值,纵坐标的截距为b′值(见图3—17—69)。

由于一日内进入曝气池的废水量和BOD5的浓度是变化的,所以设计时还应考虑最大时需氧量(O2max),其计算公式为:O2max=(a′KQS+ b′X′V)/24(3.17.82)b式中K——时变化系数。

(2)供气量QS r/ X′V〔kgBOD/(kgMLVSS·d〕供气量应按照鼓风曝气型式或机械曝气型式两种情况分别求定。

鼓风曝气供气量的计算采用鼓风曝气装置时,曝气池的日平均供气星(G s)按公式(3.17.58)、(3.17.59)及(3.17.63)等求定。

就此请参阅本章17·4二、三各节有关内容,计算方法通过例题说明。

将最大时需氧量(O2max)代入(3.17.63)式中,可求出最大时转移到曝气池的氧量(R0max),然后按(3.17.66)式求得最大时供气量。

最小时供气量可按平均供气量的1/2计算。

三、二次沉淀池的计算与设计二次沉淀池的作用是泥水分离使混合液澄清,浓缩和回流活性污泥。

其工作性能,对活性污泥处理系统的出水水质和回流污泥的浓度有直接关系。

初次沉淀池的设计原则一般也适用于二次沉淀池,但有如下一些特点:①活性污泥混合液的浓度较高,有絮凝性能,其沉降属于成层沉淀。

②活性污泥的质量较轻,易产生异重流,因此,设计二次沉淀池时,最大允许的水平流速(平流式、辐流式)或上升流速(竖流式)都应低于初次沉淀池。

③由于二次沉淀池起着污泥浓缩作用,所以需要适当地增大污泥区容积。

二次沉淀池的计算与设计包括:池型的选择;沉淀池(澄清区)面积、有效水深的计算;污泥区容积的计算等。

1.二次沉淀池池型的选择平流式、竖流式和辐流式三种类型沉淀池都可用于充作二次沉淀池;为了提高效率,近年来人们在平流式和竖流式沉淀池上加装斜板(管),形成斜板沉淀池。

带有机械吸泥及排泥设施的辐流式沉淀池,比较适合大型废水处理厂;方形多斗辐流式沉淀池常用于中型废水处理厂;对小型废水处理厂,则多采用竖流式沉淀池或多斗式平流式沉淀池。

曝气沉淀池一般多用于小型废水处理厂。

2、二次沉淀池面积和有效水深的计算二次沉淀池澄清区的面积和有效水深的计算有表面负荷法和固体通量法等。

在实际工程设计中常用的是表面负荷法。

(1)表面负荷法二次沉淀他的表面负荷为单位时间内单位面积所承受的水量。

表3—17—23列举出采用表面负荷法求定二次沉淀池澄清区的面积(A)和有效水深(H)的计算公式。

表3—17—23中的u值大小与废水水质和混合液污泥浓度有关,该值一般介于0.2—0.5mm/s之间,其相应的q值为0.72—1.8m3/(m2·h)。

当废水中的无机物含量较高时,可采用较高的u值;而当废水中的溶解性有机物较多时,则u值宜低。

混合液污泥浓度较高时,u值较小,反之u值较大。

表3—17—24所列举的是混合液污泥浓度与u值之间的关系,供设计参考。

二次沉淀池面积以最大时流量作为设计流量,而不计回流污泥量。

但中心管的计算,则应包括回流污泥在内。

澄清区水深,通常按水力停留时间来确定,一般取值为1.5—2.5h。

(2)固体通量法固体通量法也称固体面积负荷法,其定义是单位时间内通过单位面积的固体质量。

对于连续流的二次沉淀池,悬浮固体的下沉速度为沉淀池底部排泥导致的液体下沉速度与在重力作用下悬浮固体的自沉速度之和。

用固体通量法计算沉淀池面积(A)的公式列举于表3—17—25中。

该表中的u g值一般取0.25—0.5m/h。

表3—17—25中所涉及的参数数值,往往需要通过试验确定,在实际工程设计中,也常常根据经验数据来确定固体面积负荷值。

一般二次沉淀池的固体面积负荷值为140—160kg/(m2·d);斜板(管)二次沉淀池可加大到180—195kg/(m2·d)。

有效水深可按停留时间来确定。

(3)池边水深和出水堰负荷①池边水深:为了保证二次沉淀池的水力效率和有效容积,池的水深和直径应保持一定的比例关系,一般可采用表3—17—26中所列举的数值。

②出水堰负荷:二次沉淀池的出水堰负荷值,一般可以在1.5—2.9L/(m·s)之间选取。

3.污泥斗容积的计算污泥斗的作用是贮存和浓缩沉淀污泥,由于活性污泥易因缺氧而失去活性和腐败,因此污泥斗容积不能过大。

对于分建式沉淀池,一般规定污泥斗的贮泥时间为2h,故可采用下式来计算污泥斗容积(V s)。

V=4(1+R)QX/﹝(X+X r)24﹞=(1+R)QX/﹝(X+X r)6 ﹞(3.17.83)式中Q——废水流量,m3/h;X——混合液污泥浓度,mg/L;X r——回流污泥浓度,mg/L;R———回流比;V s——活泥斗容积,m3。

对于合建式的爆气沉淀池,沉淀区的面积和池深确定之后,其污泥区的容积也就随着池的构造而确定了,勿需进行单独计算。

污泥斗中的平均污泥浓度(X s),可按(3.17.82)、(3.17.83)式计算:X s=0.5(X+X r)(3.17.84)X r=X(1+R)/R (3.17.85)4.污泥排放量的计算二次沉淀池中的污泥部分作为剩余污泥排放,其污泥排放量应等于污泥增长量(△X′),可按(3—17—9)式计算(见本章17·1“有机物降解与微生物增殖”有关内容)。

a、b值的确定是很重要的,以通过试验求得为宜,求定方法与a′、b′求定法类似。

对于生活污水或性质与其相类似的废水,a值一般可取0.5—0.7,b值可取0.05—0.1。

表3—17—3中(见本章17·1)曾列举了部分工业废水的a、b值。

四、污泥回流系统的计算与设计污泥回流系统的计算和设计内容有:①污泥回流量的计算;②污泥回流设备的选择与设计。

1.污泥回流量的计算污泥回流量是关系到处理效果的重要设计参数,应根据不同的水质、水量和运行方式,确定适宜的回流比(参见表3—17—20)。

污泥回流比也可按(3.17.83)式计算,该值的大小取决于混合液污泥浓度和回流污泥浓度,而回流污泥浓度又与SVI值有关,在表3—17—27列举的是这三个参数之间的关系。

在实际曝气池运行中,由于SVI值在一定的幅度内变化,并且需要根据进水负荷的变化,调整混合液污泥浓度,因此,在进行污泥回流设备设计时,应按最大回流比设计,并使其具有在较小回流比时工作的可能性。

以便使回流污泥可以在一定幅度内变化。

2.污泥回流设备的选择与设计合建式的曝气沉淀池,活性污泥可从沉淀区通过回流缝自行回流曝气区。

而对分建式曝气池,活性污泥则要通过污泥回流设备回流。

污泥回流设备包括提升设备和输泥管渠。

常用的污泥提升设备是污泥泵和空气提升器。

污泥泵的型式主要有螺旋泵和轴流泵,其运行效率较高,可用于各种规模的废水处理工程;空气提升器的效率低,但结构简单、管理方便,且可在提升过程中对活性污泥进行充氧,因此,常用于中小型鼓风曝气系统。

选择污泥泵时,首先应考虑的因素是不破坏污泥的特性,运行稳定、可靠等。

为保证活性污泥回流系统的连续运行,必须设备用泵。

空气提升器是利用升液管内外液体的密度差而使污泥提升的。

空气提升器(参见图3—17—70)设在二次沉淀池的排泥井或在曝气池的进口处专设的污泥井中。