刚度调节装置的设计及仿真分析

- 格式:pdf

- 大小:1.67 MB

- 文档页数:4

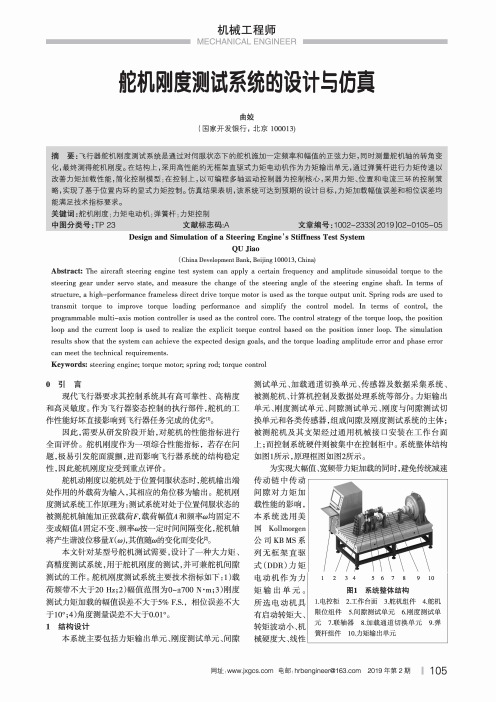

舵机刚度测试系统的设计与仿真曲姣(国家开发银行,北京100013)摘要:飞行器舵机刚度测试系统是通过对伺服状态下的舵机施加一定频率和幅值的正弦力矩,同时测量舵机轴的转角变 化,最终测得舵机刚度。

在结构上,采用高性能的无框架直驱式力矩电动机作为力矩输出单元,通过弹簧杆进行力矩传递以 改善力矩加载性能,简化控制模型;在控制上,以可编程多轴运动控制器为控制核心,采用力矩、位置和电流三环的控制策 略,实现了基于位置内环的显式力矩控制。

仿真结果表明,该系统可达到预期的设计目标,力矩加载幅值误差和相位误差均 能满足技术指标要求。

关键词:蛇机刚度;力矩电动机;弹簧杆;力矩控制中图分类号:TP 23 文献标志码:A文章编号:1002-2333(2019)02-0105-05 Design and Simulation of a Steering Engine^s Stiffness Test SystemQU Jiao(China Development Bank, Beijing 100013, China)Abstract:The aircraft steering engine test system can apply a certain frequency and amplitude sinusoidal torque to the steering gear under servo state,and measure the change of the steering angle of the steering engine shaft.In terms of structure,a high-performance frameless direct drive torque m otor is used as the torque output unit.Spring rods are used to transmit torque to improve torque loading performance and simplify the control model.In terms of control,the programmable multi-axis motion controller is used as the control core.The control strategy of the torque loop,the position loop and the current loop is used to realize the explicit torque control based on the position inner loop.The simulation results show that the system can achieve the expected design goals,and the torque loading amplitude error and phase error can meet the technical requirements.Keywords:steering engine;torque m otor;spring rod;torque control0引言现代飞行器要求其控制系统具有高可靠性、高精度 和髙灵敏度。

悬架强度、刚度仿真分析方法1.概述1.1汽车悬架悬架是汽车的车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并减少由此引起的震动,以保证汽车能平顺地行驶。

1.2使用软件说明ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如NASTRAN, I-DEAS, AutoCAD等。

是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS功能强大,操作简单方便,现在已成为国际最流行的有限元分析软件,在历年的FEA评比中都名列第一。

目前,中国100多所理工院校采用ANSYS软件进行有限元分析或者作为标准教学软件。

ANSYS Mechanical是利用ANSYS的求解器进行结构和热分析的。

其可进行结构、动态特性、热传递、磁场及形状优化的有限元分析。

1.3相关力学理论刚度是指材料或结构在受力时抵抗弹性变形的能力。

是材料或结构弹性变形难易程度的表征。

材料的刚度通常用弹性模量E来衡量。

在宏观弹性范围内,刚度是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。

它的倒数称为柔度,即单位力引起的位移。

刚度可分为静刚度和动刚度。

刚度是使物体产生单位变形所需的外力值。

刚度与物体的材料性质、几何形状、边界支持情况以及外力作用形式有关。

材料的弹性模量和剪切模量(见材料的力学性能)越大,则刚度越大。

2.前处理2.1定义材料建立几何模型后,进入Engineering Data界面,选择钢材料作为悬架分析的材料。

高精度数控机床的结构刚度仿真研究随着科技的不断发展,高精度数控机床在现代制造业中扮演着重要的角色。

而机床的结构刚度是确保机床精度和稳定性的关键因素之一。

因此,对机床结构刚度进行仿真研究,可以帮助我们理解和改进机床的性能,提高加工质量和效率。

1. 引言高精度数控机床在航空航天、汽车制造、光学仪器等领域有着广泛的应用。

为了满足精密零件加工的需求,机床的结构刚度成为了制约其性能的关键指标。

因此,研究机床的结构刚度,对于提高加工精度和稳定性具有重要意义。

2. 结构刚度的概念与影响因素结构刚度是指机床在受力作用下不变形的能力,一般可以分为静态刚度和动态刚度。

静态刚度是机床在静力作用下的刚度,而动态刚度则是机床在动力作用下的刚度。

结构刚度的高低受到诸多因素的影响,包括材料的选择、零部件的连接方式、支撑方式等。

3. 结构刚度仿真分析的重要性通过对机床结构刚度进行仿真分析,可以更好地了解机床的性能和受力情况。

首先,仿真可以帮助我们预测机床受力情况,从而提前发现可能出现的问题;其次,仿真分析可以帮助我们优化机床的结构设计,从而提高机床的刚度和稳定性;最后,仿真还可以在不同工况下评估机床的性能,为实际加工提供参考。

4. 结构刚度仿真的方法和技术目前,常见的机床结构刚度仿真方法包括有限元方法和多体动力学模拟。

有限元方法可以模拟机床中各个零部件的应力分布,从而得到机床的整体刚度。

多体动力学模拟则可以分析机床在不同工况下的动力学特性,为优化设计提供指导。

5. 结构刚度仿真研究案例以某高精度铣床为例,我们可以进行结构刚度仿真研究。

首先,通过CAD软件建立机床的三维模型,然后使用有限元分析软件对该模型进行网格划分。

接着,可以通过施加应力或载荷来模拟机床的工作情况,从而得到机床在不同工况下的刚度数据。

最后,可以根据仿真结果,对机床的结构进行优化改进,进一步提高机床的性能。

6. 结论高精度数控机床的结构刚度仿真研究对于提高机床的性能具有重要意义。

机械设计中基于仿真的结构刚度优化随着科技的不断进步和发展,机械设计领域也在不断创新与发展。

在机械结构设计中,结构的刚度是一个非常重要的指标。

优化结构的刚度可以提高机械设备的稳定性、精度和寿命。

近年来,基于仿真的结构刚度优化成为了一种有效的方法,为机械设计师提供了更高的设计自由度和更好的设计性能。

1. 优化设计的意义在机械设计中,结构刚度是指结构在受到外部力作用下的抵抗能力。

较高的结构刚度可以提高机械设备的稳定性和精度,减少结构的变形和振动,从而提高设备的工作效率和寿命。

然而,传统的机械设计方法往往受到材料、工艺和成本等因素的限制,无法充分优化结构的刚度。

而基于仿真的结构刚度优化方法可以通过虚拟仿真技术,快速评估和改善结构的刚度性能,从而得到更优化的设计。

2. 基于仿真的结构刚度优化方法基于仿真的结构刚度优化方法主要包括有限元分析和拓扑优化两个基本步骤。

有限元分析是一种常用的数值模拟方法,可以通过将结构分割成离散的有限元素来模拟结构的力学行为。

通过在虚拟环境中施加外部载荷,有限元分析可以计算出结构在不同工况下的应力和变形情况,从而评估结构的刚度性能。

拓扑优化是基于有限元分析结果的基础上,通过改变结构的形态和材料分布来优化结构的刚度。

拓扑优化可以有效地改变结构的形状,增加有限元中应力集中的区域,以提高结构的刚度。

通过多次迭代,可以得到一个更加理想的结构形态,从而实现结构刚度的最优化。

3. 仿真和实验验证虽然基于仿真的结构刚度优化方法可以在虚拟环境中快速评估设计方案,但最终的设计方案还需要经过实验验证。

通过实验可以验证虚拟仿真的准确性和可行性,并对设计方案做出最终的确认。

通过仿真和实验的结合,可以更加全面地了解结构的刚度特性,并得到一个更加可靠和优化的设计。

4. 挑战与展望基于仿真的结构刚度优化方法在机械设计中具有广阔的应用前景。

然而,在实际应用中还存在一些挑战。

首先,仿真模型的准确性和精确性是一个重要的问题。

一种轨道减振扣件及其刚度调节设计方法

轨道减振扣件是一种用于降低铁路或地铁轨道震动和噪音的装置。

它通过调节扣件的刚度来改变轨道的振动特性。

以下是关于一种轨道减振扣件及其刚度调节设计方法的详细描述的10条信息:

1. 弹簧设计:该轨道减振扣件采用弹簧设计,通过弹簧的弹性变形来吸收轨道振动能量。

2. 刚度调节器:扣件内置一个刚度调节器,可以通过调节器上的螺栓来改变弹簧的预紧力,从而改变扣件的刚度。

3. 调节方法:使用扭力扳手或其他工具沿调节器上的螺栓进行旋转,改变螺栓的角度,从而改变扣件的刚度。

4. 刚度范围:该设计方法可以实现扣件刚度在一定范围内的连续调节,以适应不同轨道条件和振动频率的需求。

5. 变异刚度:通过设计弹簧的变形特性,扣件在不同的扭矩和角度下可以实现不同的刚度响应。

6. 材料选择:弹簧和刚度调节器的材料选择需要考虑重量、抗腐蚀性和耐久性等方面的因素。

7. 实验测试:设计方法需要通过实验测试来验证和优化扣件的刚度调节效果。

8. 系统集成:该轨道减振扣件的刚度调节设计方法需要与整个铁路或地铁系统的振动控制策略相集成,以达到最佳的减振效果。

9. 轨道应力:扣件的刚度调节应在满足轨道应力限制的前提下进行,以确保轨道的安全性和可靠性。

10. 维护和保养:扣件的刚度调节器需要定期检查和保养,以确保其正常工作,并根据实际情况进行必要的刚度调节。

基于碰撞模拟仿真的汽车车身刚度与振动特性分析与优化随着汽车工业的发展,汽车车身的设计与优化成为了重要的研究领域。

在汽车碰撞安全性能的考虑下,车身的刚度和振动特性成为了关键因素。

本文将基于碰撞模拟仿真来进行汽车车身刚度与振动特性的分析与优化。

1. 引言汽车碰撞事故是造成人员伤害和财产损失的主要原因之一。

为了提高汽车的碰撞安全性能,车身的刚度和振动特性必须得到充分的考虑和优化。

2. 车身刚度分析车身的刚度决定了在碰撞事故中对撞击力的吸收和分散能力。

通过碰撞模拟仿真,可以模拟真实碰撞情况下车身的变形和应力分布情况。

根据模拟结果,可以评估车身在碰撞中的刚度表现,并进行优化设计。

3. 车身振动特性分析车身振动特性指的是车辆在行驶过程中由于路面激励而产生的振动。

这些振动可能会对乘坐舒适性和驾驶操控性产生影响。

通过振动模态分析和频率响应分析,可以获得车身的振动模态和固有频率,并进行优化设计,以提高乘坐舒适性和驾驶操控性。

4. 基于碰撞模拟的车身刚度与振动特性优化基于碰撞模拟的车身优化主要包括三个步骤:刚度评估、优化设计和再次评估。

首先,通过碰撞模拟评估现有车身结构的刚度表现。

然后,结合工程经验和仿真结果,进行刚度优化设计,以提高车身在碰撞中的表现。

最后,再次进行碰撞模拟评估,验证优化设计的有效性。

5. 碰撞模拟仿真技术及工具汽车碰撞模拟仿真是一项复杂的工程任务,需要借助专业的仿真软件和工具。

本文介绍几种常用的碰撞模拟仿真技术及工具,包括有限元分析法、多体动力学仿真法和碰撞动力学仿真法,并探讨它们在车身刚度与振动特性分析中的应用。

6. 实例分析本文选取一款某车型作为实例,通过碰撞模拟仿真来分析和优化其车身刚度与振动特性。

通过对车身结构的调整和优化设计,提高车辆在碰撞中的安全性能和乘坐舒适性。

7. 结论本文基于碰撞模拟仿真的方法,对汽车车身的刚度和振动特性进行了分析与优化。

通过仿真结果,可以评估现有车身结构的性能,并进行优化设计。

可调刚度弹簧:数学建模,设计仿真,制造和实验验证冈萨雷斯·罗德里格斯a ,JM 查康b ,A.多诺索c ,AG ·冈萨雷斯·罗德里格斯d(a) 应用力学系,卡斯蒂利亚 - 拉曼恰大学,都灵理工S / N13071,西班牙雷阿尔城(b) 应用数学研究所科学与工程(IMACI ),卡斯蒂利亚 - 拉曼恰大学,都灵理工S / N13071,西班牙,雷阿尔城(c) 数学系,卡斯蒂利亚 - 拉曼恰大学,都灵理工S / N13071,西班牙雷阿尔城 (d) 电子工程与自动化系,哈恩大学,西班牙安达卢西亚自治区1.简介 在大多数采用了机器人的工业活动中,在刚度性能指标优先达到的基础上,实现运动精度指标、负载能力和简单的轨迹跟踪控制。

在工业活动中,降低机器人的刚度保护对人体或其他要素,可能会在非结构化环境工作和灵巧性任务中产生影响,如抛光、PEG 轴孔等。

然而,降低或变化机器人的精度和承载能力,会使控制更加困难。

机器人能够根据任务或运动类型,来适应其柔性/刚度,从而保持在安全标准下机器人刚度和灵巧的优势[1]。

在此应用程序中,变刚度/适应执行器也被成功地应用到柔性内窥镜,机器人手术,假肢和机器人辅助康复治疗中。

一些自适应检测器可以根据不同的激励频率进行刚度调整[2–5]。

一般这些自适应检测器被连接到建筑物、浮筏、汽车上,剧烈震动而产生的机器疲劳和不适,会使机器维护增加,同时性能退化。

高效行走机器人也是基于被动动力式机器人的自适应检测器特性,从而改变其原始行走速度。

最近涉及变刚度执行机构的研究主要集中于四项技术:电活性聚合物(EAPS )、气动执行器、伺服电机和可调刚度弹性元件。

摘要本文提出了由两个对立的非线性弹簧组成的可调刚度的执行机构。

弹性装置由两片双叶弯曲弹簧构成。

由于其结构的非线性,执行机构的整体刚度可以通过修改钢板弹簧的形状来进行调整。

我们建立数学模型来验证该机构的力学性能。

气囊隔振器刚度特性仿真分析和试验研究气囊隔振器刚度特性仿真分析和试验研究摘要:本文针对气囊隔振器的刚度特性进行了仿真分析和试验研究。

通过建立相应的仿真模型,采用有限元方法对气囊隔振器进行了静态和动态特性的分析,并通过试验验证了仿真结果的准确性。

研究结果表明,影响气囊隔振器刚度的主要因素是气囊的结构参数,包括气囊的尺寸、壁厚和材料硬度等。

同时,气囊内气压的大小也会对刚度特性产生影响。

通过对气囊隔振器进行优化设计,可以提高其刚度,为工程实践中的振动控制提供有力的支持。

关键词:气囊隔振器;刚度特性;仿真分析;试验研究;优化设计1. 引言气囊隔振器作为一种新型的振动控制装置,在航天、航空、汽车、机械等领域得到了广泛的应用。

其主要原理是利用气囊的弹性变形特性,吸收和隔离来自外部环境的振动能量,达到减振降噪的效果。

气囊隔振器的刚度特性是其性能评价的重要指标之一,直接影响着其对振动的控制效果。

因此,对气囊隔振器的刚度特性进行深入研究具有重要的理论和实际意义。

2. 气囊隔振器刚度特性仿真分析方法2.1 建立气囊隔振器的有限元模型首先,根据气囊隔振器的实际结构和材料特性,建立相应的有限元模型。

该模型包括气囊、支撑结构和载荷等。

通过对气囊结构的网格划分,将其离散成一系列的单元,并设置适当的约束条件和加载条件。

2.2 静态特性分析在模型建立完成后,利用有限元方法对气囊隔振器进行静态特性分析。

通过施加不同的加载条件,在不同的工况下计算气囊的形变和应力分布情况。

根据计算结果,确定气囊隔振器的刚度值。

2.3 动态特性分析在静态特性分析的基础上,进一步进行动态特性分析。

通过给予气囊隔振器特定的频率激励,计算其振动响应。

通过分析气囊的振动周期、共振频率和阻尼特性等参数,确定气囊隔振器的刚度特性。

3. 气囊隔振器刚度试验研究为了验证仿真分析结果的准确性,设计了一系列的试验。

首先,制作气囊隔振器样品,并进行一系列的静态和动态加载试验。

仿真分析对碰撞模拟中车辆结构刚度的优化评估一、引言汽车碰撞安全一直是人们关注的焦点。

为了提高车辆的安全性能,车辆结构的设计必须经过严格的评估和优化。

本文旨在探讨仿真分析对碰撞模拟中车辆结构刚度的优化评估方法。

二、车辆结构刚度的重要性车辆结构刚度是指车辆在受到外部荷载作用下的变形抗力。

刚度越高,车辆在碰撞中的变形越小,乘客的安全性能就更高。

因此,合理评估和优化车辆结构刚度是确保车辆在碰撞中具备良好安全性能的关键。

三、碰撞模拟的分析方法碰撞模拟是通过计算机仿真来模拟车辆在不同碰撞情况下的变形和破坏情况。

在进行碰撞模拟时,我们需要考虑车辆的各种参数,并将这些参数输入到仿真软件中进行计算。

通过仿真分析,我们可以得到车辆在碰撞过程中受到的力和变形情况。

四、车辆结构刚度优化的方法通过碰撞模拟的仿真分析,我们可以得到车辆在不同碰撞情况下的受力和变形情况。

这些数据可以用于评估车辆结构刚度的性能。

在评估的基础上,我们可以采取以下方法来优化车辆结构刚度。

1. 材料选择:采用高刚度、高强度的材料来提高车辆结构的刚度。

例如,使用高强度钢材代替普通钢材,可以有效提高车辆的整体刚度。

2. 结构设计:合理的结构设计可以提高车辆的刚度,减少变形。

例如,采用加强梁等加固结构来增加车辆的整体刚度。

3. 固定支撑点:在车辆结构中设置合理的支撑点,可以分散碰撞力并减轻变形。

固定支撑点的选择和布局对车辆的刚度影响重大。

五、仿真结果的分析和评估通过碰撞模拟的仿真分析,得到的数据可以用于评估车辆结构刚度的性能。

我们可以根据仿真结果,计算车辆的刚度系数,从而评估车辆在碰撞中的安全性能。

同时,可以对不同车辆结构进行比较,找出最优设计。

六、案例分析以一款中型SUV为例,进行碰撞模拟和结构刚度优化评估。

首先,建立车辆的三维模型,并将其导入到仿真软件中。

然后,设置碰撞模拟的条件,如碰撞角度、速度等,并进行仿真计算。

通过仿真结果,可以得出该车辆在碰撞中的变形情况和受力情况。