第三章 零件强度、刚度分析的基本知识

- 格式:ppt

- 大小:569.00 KB

- 文档页数:40

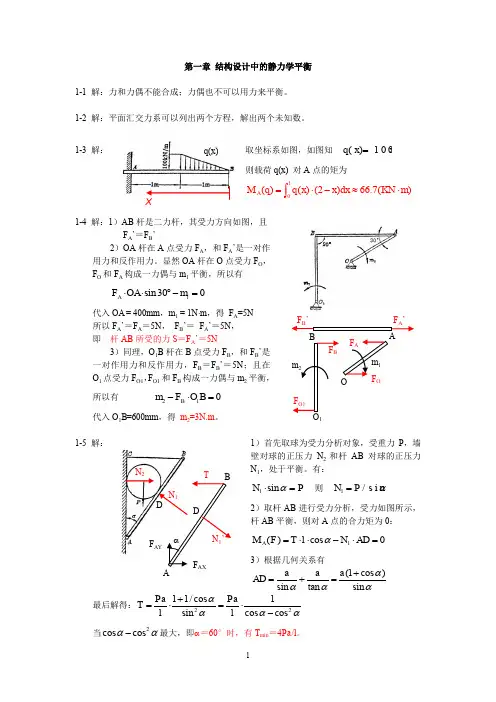

第一章 结构设计中的静力学平衡1-1 解:力和力偶不能合成;力偶也不可以用力来平衡。

1-2 解:平面汇交力系可以列出两个方程,解出两个未知数。

取坐标系如图,如图知 ()100q x x = 1-3 解:则载荷q(x) 对A 点的矩为1()()(2)66.7()A M q q x x dx KN m =⋅-≈⋅⎰1-4 解:1)AB 杆是二力杆,其受力方向如图,且 F A ’=F B ’2)OA 杆在A 点受力F A ,和F A ’是一对作用力和反作用力。

显然OA 杆在O 点受力F O ,F O 和F A 构成一力偶与m 1平衡,所以有 1sin300A F OA m ⋅⋅︒-=代入OA = 400mm ,m 1 = 1N ⋅m ,得 F A =5N 所以F A ’=F A =5N , F B ’= F A ’=5N ,即 杆AB 所受的力S =F A ’=5N3)同理,O 1B 杆在B 点受力F B ,和F B ’是一对作用力和反作用力,F B =F B ’=5N ;且在O 1点受力F O1,F O1和F B 构成一力偶与m 2平衡,所以有 210B m F O B -⋅= 代入O 1B =600mm ,得 m 2=3N.m 。

1-5 解:1)首先取球为受力分析对象,受重力P ,墙 壁对球的正压力N 2和杆AB 对球的正压力N 1,处于平衡。

有:1sin N P α⋅= 则 1/s i n N P α=2)取杆AB 进行受力分析,受力如图所示, 杆AB 平衡,则对A 点的合力矩为0: 1()cos 0A M F T l N AD α=⋅⋅-⋅=3)根据几何关系有(1cos )sin tan sin a a a AD αααα+=+=最后解得:2211/cos 1sin cos cos Pa Pa T l l αααα+=⋅=⋅- 当2cos cosαα-最大,即α=60°时,有T min =4Pa/l 。

机械设计中的强度与刚度分析在机械设计中,强度和刚度是两个重要的概念。

强度指的是材料或结构在承受外部力作用下不发生破坏的能力,而刚度则是指材料或结构在受力时的变形程度。

强度和刚度分析是机械设计中不可或缺的步骤,它们对于确保产品的可靠性和安全性起着至关重要的作用。

一、强度分析强度分析主要是对材料或结构在受力情况下的承载能力进行评估。

在机械设计中,强度分析常常涉及到材料的抗拉、抗压、抗弯等性能。

通过对材料的强度进行分析,可以确定产品是否满足设计要求,是否能够承受预期的工作载荷。

在强度分析中,常用的方法包括理论计算和有限元分析。

理论计算是通过应力和变形的理论公式进行计算,可以快速得到初步的结果。

而有限元分析则是通过将结构离散为有限个小单元,利用计算机进行数值模拟,得到更加精确的结果。

无论采用哪种方法,都需要根据具体的受力情况和材料性能进行合理的假设和参数选择。

强度分析还需要考虑到材料的疲劳寿命。

在实际使用中,材料会受到循环载荷的作用,长时间的循环载荷会导致材料的疲劳破坏。

因此,在强度分析中需要考虑到材料的疲劳寿命,以确保产品在使用寿命内不会发生疲劳破坏。

二、刚度分析刚度分析主要是对材料或结构在受力情况下的变形程度进行评估。

在机械设计中,刚度分析常常涉及到材料或结构的弹性变形。

通过对材料或结构的刚度进行分析,可以确定产品在受力情况下的变形程度,从而保证产品的工作性能和精度。

刚度分析需要考虑到材料的弹性模量和几何形状等因素。

弹性模量是描述材料抵抗变形的能力的物理量,不同材料具有不同的弹性模量。

几何形状则决定了材料或结构在受力时的变形程度,不同形状的结构会有不同的刚度。

刚度分析还需要考虑到材料或结构的稳定性。

在受到外部力作用时,材料或结构可能会发生失稳现象,导致变形超过可接受范围。

因此,在刚度分析中需要考虑到稳定性的影响,以确保产品在受力情况下不会失去稳定性。

三、强度与刚度的关系强度和刚度在机械设计中是密切相关的。

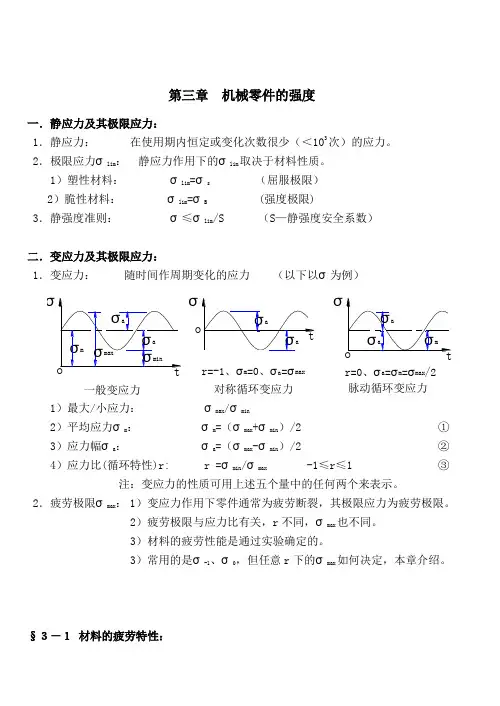

第三章 机械零件的强度一.静应力及其极限应力:1.静应力: 在使用期内恒定或变化次数很少(<103次)的应力。

2.极限应力σlim: 静应力作用下的σlim取决于材料性质。

1)塑性材料: σlim =σs (屈服极限)2)脆性材料: σlim=σB (强度极限)3.静强度准则: σ≤σlim/S (S —静强度安全系数)-10max§3-1 材料的疲劳特性:1.材料的疲劳特性:可用最大应力σmax、应力循环次数N和应力比r表示。

2.材料疲劳特性的确定:用实验测定,实验方法是:1)在材料标准试件上加上一定应力比的等幅变应力,应力比通常为:r=-1或r=02)记录不同最大应力σmax下试件破坏前经历的循环次数N,并绘出疲劳曲线。

3.材料的疲劳特性曲线:有二种1)σ—N疲劳曲线:即一定应力比r下最大应力σmax与应力循环次数N的关系曲线2)等寿命曲线:即一定应力循环次数N下应力幅σa 与平均应力σm的关系曲线2)C点对应的N约为:NC≈1043)这一阶段的疲劳称为应变疲劳或低周疲劳4、CD段:有限寿命疲劳阶段。

试件经历一定的循环次数N后会疲劳破坏实验表明,有限疲劳寿命σrN与相应的循环次数N之间有如下关系:σm rN ·N = C ( N ≤N D ) (3-1)5、D 点以后: 无限寿命疲劳阶段。

1)无论经历多少次应力循环都不会疲劳破坏。

2)D 点对应的循环次数N 约为:N D =106~25×107 3)D 点对应的应力记为:σr ∞—— 叫持久疲劳极限。

σrN =σr∞( N >N D ) (3-2)4)循环基数N O 和疲劳极限σrN D 很大,疲劳试验很费时,为方便起见,常用人为规定一个循环次数N O (称 为循环基数)和与之对应的疲劳极限σrNo(简记为σr )近似代替N D 和σr ∞6、有限寿命疲劳极限σrN : 按式(3-1)应有: σm rN·N = σm r ·N O = C (3-1a )于是:K N ──寿命系数m, N O ──1)钢材(材料): m = 6~20 , N O =(1~10)×106 2)中等尺寸零件: m = 9 , N O = 5×106 3)大尺寸零件: m = 9 , N O = 107 注: 高周疲劳——曲线CD 及D 点以后的疲劳称作高周疲劳二、等寿命疲劳曲线 图3-2等寿命疲劳曲线——一定循环次数下的疲劳极限的特性。

第三节成型零部件的设计成型零部件的强度与刚度的计算一、模具强度及刚度概念从工程力学的角度上讲:构件刚度—是指构件抵抗变形的能力构件强度—是指某种材料抵抗破坏的能力,即材料破坏时所需要的应力。

模塑成型过程中,型腔受到塑料熔体的压力会产生一定的内应力及变形。

若型腔或底板壁厚不够,当内应力超过材料的许用应力时,型腔会因强度不够而破裂。

若型腔刚度不足也会发生过大的弹性变形,因此导致溢料、影响塑件尺寸和精度、脱模困难。

型腔刚度计算的依据可归纳为以下几个方面:(1)防止溢料(2)保证塑件精度(3)有利于脱模二、壁厚的受力分析1.模塑过程中模具承受的力设备施加的锁模力注射过程中塑料流动的注射压力浇口封闭前一瞬间的保压压力开模时的拉应力2.型腔受内压力作用发生膨胀变形影响塑件的尺寸精度配合面处产生溢料飞边小型腔的许用变形量小,压力作用会导致其破坏3.型腔壁厚的最大允许变形量δ从中小型塑件的尺寸精度考虑:δ≤Δ/5从不产生溢料飞边考虑:δ﹤塑料的溢料值(表5-3)保证塑件的顺利脱模:δ≤S·t(收缩量腔力学计算的特征和性质:大型腔以刚度为主计算,小型腔以强度为主计算圆形凹模直径:D﹤67~86mm时以强度计算为主矩形凹模长边:L﹤108~136mm时以强度计算为主4.型腔壁厚和底板壁厚的校核型腔要承受塑料融体的高压作用若壁厚不够可表现为:刚度不够——产生过大的弹性变形。

强度不够——型腔发生塑性变形、破裂型腔壁厚计算以最大压力为准大型模具以刚度计算为主小型模具以强度计算为主刚度与强度的校核目的保证强度和刚度(1).刚度——防止过大弹性变形⑴从保证塑件精度要求方面出发:要求弹性变形δ<1/5Δ弹性变形量[δ]由塑件的尺寸公差值决定⑵从保证模具型腔不发生溢料方面出发:由塑料粘度特性决定弹性变形值应小于制件收缩值型腔尺寸+弹性变形=制件尺寸+热膨胀(收缩)值当变形大于热收缩值时,冷却减压后,型腔弹性恢复,塑件收缩导致制件尺寸大于型腔尺寸以致难以脱模2.强度——防止型腔变形、破裂刚度和强度校核,其选择以一分解值为标准影响因素:(1) 型腔形状(2) 模具材料的许用应力(3) 型腔的允许变形量(4) 塑料融体压力单型腔侧壁厚度tc的经验计算公式为:tc=0.20t+17(型腔压力PM<49MPa)。

第3章机械零件的强度3.1 主要内容及特点1. 材料的疲劳特性2. 机械零件的疲劳强度计算3. 机械零件的抗断裂强度4. 机械零件的接触强度机械零件的强度,是指机械零件抵抗各种机械性破坏的能力。

早期的机械零件强度设计只限于静强度计算。

到了19世纪中叶,从火车轮轴大量疲劳断裂的事故中发现了在交变应力作用下的疲劳破坏现象,开始了对疲劳强度的研究。

实际上,常用的机械零件很多是在交变应力作用下工作的,疲劳破坏是其主要的失效形式之一。

本章的重点是机械零件的疲劳强度计算。

3.2 学习要求1. 掌握载荷及应力的分类;2. 掌握单向稳定变应力时零件的疲劳强度计算;3. 了解机械零件的接触疲劳强度。

3.3 重点、难点提要1.稳定循环变应力的分类(见图3-1)图3-1 稳定循环变应力的分类2. 对称循环变应力下材料的疲劳特性⑴ -N 曲线该曲线是用一批标准试件进行疲劳实验并用统计处理的方法得到的。

即以规定的循环特征r 的变应力(通常取r =-1)加于标准试件,经过N 次循环后不发生疲劳破坏时的最大应力σmax 称为疲劳极限应力σrN 。

通过实验,可以得到不同的σrN 时相应的循环次数N ,将结果绘制成疲劳曲线,即σ-N 曲线,见图3-2。

可以将该曲线分成四个区域:①静应力区(应力循环次数N <103) 使材料试件发生破坏的最大应力值仅略低于静强度。

②低周疲劳区(又称应变疲劳) 应力循环次数N >103~104,应力水平高,循环次数少。

材料因应变疲劳而破坏,所以用许用应变值来控制试件不产生破坏。

③高周疲劳区(又称应力疲劳) 应力循环次数N >104,应力水平低,循环次数多,材料因应力疲劳而破坏,所以用许用应力值来控制试件不产生破坏。

④次疲劳区 应力水平低于某一数值,裂纹不扩展。

但材料不同,疲劳曲线不同(见图3-3);同样的材料,循环特性不同,疲劳曲线不同(见图3-4);可靠度不同,疲劳曲线亦不同(见图3-5)。

通常,未加说明的疲劳曲线,均指循环特性 r = -1、可靠度R =50%的疲劳曲线。

第3章构件的强度和刚度学习目标理解各种基本变形的应力概念和分布规律;掌握虎克定律及材料在拉伸和压缩时的机械性能指标的含义;掌握各种基本变形的应力和强度计算方法;掌握弯曲刚度的基本计算方法;了解应力集中和交变应力的概念及材料在交变应力作用下的破坏特点。

3.1 分布内力与应力、变形与应变的概念3.1.1 分布内力与应力杆件受力作用时截面上处处有内力。

由于假定了材料是均匀、连续的,所以内力在个截面上是连续分布的,称为分布内力。

用截面法所求得的内力是分布内力的合力,它并不能说明截面上任一点处内力的强弱。

为了度量截面上任一点处内力的强弱程度,在此引入应力这一重要概念。

截面上一点的内力,称为该点的应力。

与截面相垂直的应力称为正应力,用σ表示;截面相切的应力称为切应力,也称剪应力,用τ表示。

在国际单位制中,应力的基本单位是N /m2,即Pa。

工程中常用单位为MPa,GPa,它们的换算为:l MPa=106Pa=1 N/mm21 GPa=103MPa=103 N/mm23.1.2应变在外力的作用下,构件的几何形状和尺寸的改变统称为变形。

一般讲,构件内各点的变形是不均匀的,某点上的变形程度,称为应变。

围绕构件内K 点取一微小的正六面单元体,如图3—1(a)所示,设其沿x 轴方向的棱边长为x ∆,变形后的边长为x ∆+u ∆,如图3—1(b)所示,u ∆称为x ∆的线变形。

当x ∆趋于无穷小时,比值ε=u ∆/x ∆表示一点处微小长度的相对变形量,称为这一点的线应变或正应变,用ε表示。

一点处微小单元体的直角的改变量[图3—1(c)],称为这一点的切应变,用γ表示。

正应变ε和切应变γ是度量构件内一点变形程度的两个基本量,它们都是无量纲的量。

图3—1正应变和切应变3.2轴向拉伸与压缩的应力应变及虎克定律3.2.1 拉伸与压缩时横截面上的应力拉压杆,如图3—2(a)(b)所示,横截面上的轴力是横截面上分布内力的合力,为确定拉压杆横截面上各点的应力,需要知道轴力在横截面上的分布。