用托轮加垫法解决回转窑齿轮顶隙过小问题

- 格式:rtf

- 大小:13.05 KB

- 文档页数:5

回转窑运行中出现的问题及解决措施--------------------------------------------------------------------------------作者:-回转窑运行中出现的问题及解决措施作者:蒋冬青张明刘明红单位:湖南建材高等专科学校贵州水泥厂华中水泥有限公司回转窑是水泥厂的心脏,其运行的好坏对水泥厂产品的质量及产量有重大影响,因此,正确维护和及时解决使用中出现的各种问题是保证回转窑安全高效运行的有效途径。

在此,笔者结合自己在安装和使用及改造中积累的经验,以①3 m×48 m干法水泥回转窑为例,对回转窑在运行中出现的一些问题、产生的原因及解决措施论述如下。

1轮带位移及复位办法1.1轮带位移原因回转窑轮带与垫板之间由于间隙的存在会有相对滑动,故垫板两端的挡块或者挡圈是有一定磨损的。

尤其是轮带与垫板之间磨损较大,间隙较大时,轮带与挡块或者挡圈的相对滑动加剧,磨损也加剧。

再加上托轮调整位置的不正确等因素,也加剧了轮带与挡块或者挡圈的磨损,从而使轮带发生较大的位移,偏离原正确位置。

轮带发生较大的位移后,会造成托轮与轮带的接触宽度变小,接触应力增加,磨损加快,甚至磨成台阶;对于挡轮处的轮带,位移大还会使大小齿轮位置偏离原正确位置,使大齿轮与齿轮罩相擦并影响窑头与窑尾的密封装置。

因此,轮带因挡块或者挡圈磨损而发生较大的位移时,必须把轮带复位。

1.2复位办法(1)复位办法l:在需要复位的那一档支承处,安放1个千斤顶,将窑筒体顶起,使轮带基本上不受筒体的压力,然后在筒体上、下相隔1 80。

位置各焊1个钢支座,并各放1个20~50 t千斤顶,同时摇动上、下部的千斤顶,将轮带顶推复位。

(2)复位办法2:在需要复位的那一档支承处,周向等分地在筒体上焊3个钢支座,然后各放1个2050 t千斤顶,慢速转窑,并在转窑过程中在筒体上部摇动上部的千斤顶,将轮带顶推复位。

(3)复位办法3:在需要复位的那一档支承处的轮带垫板上,周向等分地焊4个带有螺栓的螺母,在每个螺母的两边各焊一块支承钢板(防止螺母顶歪),慢速转窑,并在转窑过程中,在筒体转出托轮一侧依次旋紧4根螺栓,以螺栓顶推轮带,同时,根据轮带的复位方向,注意控制窑的窜动方向,以使轮带更快复位。

回转窑齿顶隙标准回转窑齿顶隙标准指的是回转窑齿顶与内衬轮缘之间的间隙。

回转窑是一种用于熟料煅烧的重要设备,齿顶与内衬轮缘之间的间隙直接影响了生产效率和设备的使用寿命。

因此,制定合理的回转窑齿顶隙标准对于保障设备正常运行具有重要意义。

本文将就回转窑齿顶隙标准的制定进行详细阐述。

首先,回转窑齿顶隙标准的制定应考虑到设备的使用寿命和生产效率。

随着生产工艺的不断发展,回转窑的工作环境和工作条件也有所改变。

因此,回转窑齿顶隙标准应根据实际情况进行调整。

通常情况下,回转窑齿顶与内衬轮缘之间的间隙应控制在0.1mm到0.5mm之间。

如果间隙过小,会增加设备的磨损和摩擦,不利于设备的正常运行;如果间隙过大,会导致熟料排气不畅,影响生产效率。

其次,回转窑齿顶隙标准的制定应考虑到设备的制造工艺和精度要求。

回转窑是一种较为复杂的设备,涉及到多个部件的精密加工和装配。

因此,回转窑齿顶隙标准应根据设备的制造工艺和精度要求确定。

通常情况下,回转窑齿顶隙标准可以根据设备制造商的技术标准和行业标准进行确定。

同时,还需要对设备进行定期检测和维护,确保设备的正常使用。

最后,回转窑齿顶隙标准的制定应考虑到设备的安全性和环保性。

回转窑是一种高温设备,涉及到煅烧过程中的高温和高压等问题。

因此,回转窑齿顶隙标准应能够保证设备的安全运行。

同时,回转窑煅烧过程中会产生大量废气和尾气,对环境造成一定的污染。

因此,回转窑齿顶隙标准应能够保证设备的环保性。

总结起来,回转窑齿顶隙标准的制定需要全面考虑设备的使用寿命、生产效率、制造工艺、精度要求、安全性和环保性等方面的因素。

在制定隙标准时,应综合考虑各个方面的因素,并保证标准的科学性和可操作性。

通过合理的回转窑齿顶隙标准,可以提高设备的使用寿命,提高生产效率,保证设备的安全运行和环保性。

同时,还可以为回转窑行业的发展提供技术支撑和规范指导。

如何解决回转窑运行常见问题在水泥的生产过程中,回转窑作为生产的核心,其运行质量直接关系到出产的水泥质量,同时会对水泥厂的产品产量造成影响,因此如何对回转窑在运行中出现的问题进行及时解决,如何正确合理的维护回转窑设备保证其运行的高效性以及安全性是水泥厂工作的重点内容之一。

文章通过对实际工作中生产经验的总结,着重论述了现实中回转窑运行的常见问题以及解决问题的有效措施。

标签:回转窑;问题;运行;水泥生产1 轮带复位1.1 位移形成因素由于垫板同回转窑之间存在缝隙,轮带由于缝隙的存在会产生相对滑动,因而会对垫板端部的挡圈或者是挡块造成磨损。

而磨损最严重的部位则是垫板同轮带之间,当间隙较大时,轮带同挡圈以及挡块之间会产生强烈的相对滑动,加剧了磨损程度。

另外由于托轮位置调整不恰当也会造成挡圈同轮带或者是挡块同轮带之间磨损夹具,使得轮带产生位移,从正确的位置偏离出来。

若是轮带出现位移,那么就会使得托轮同轮带之间的接触宽度降低,相对的会加大接触应力,使得磨损现象加剧。

相对于上述问题,挡轮轮带的位移还会造成齿轮位移,即大齿轮、小齿轮从正确位置偏离,如此,齿轮同齿轮罩之间会产生碰撞摩擦,对回转窑的密封装置也会造成一定的影响。

所以,若是挡圈、挡轮同轮带之间作用产生了较大的磨损从而引发了轮带位移过大时,应当对轮带进行复位处理。

1.2 复位措施1.2.1 措施一:在需要进行复位的支承部位放置一个千斤顶,通过千斤顶支撑起窑筒体,保证在轮带上没有筒体的作用力,继而在筒体上部和下部每隔一段位置就焊接一个支座,用来放置千斤顶,每个千斤顶的规格在20T至50T,安装好后同时摇动千斤顶,推动轮带,将其进行复位。

1.2.2 措施二:在需要进行复位的支承部位,在筒体周围等距均匀的焊接三个钢体支座,然后再支座上设置安放一个规格为20T至50T的千斤顶,慢慢转动回转窑,在转动窑体的过程中摇动千斤顶推动轮带,使得轮带复位。

1.2.3 措施三:在需要进行轮带复位的部位支承处,其轮带垫板周向分别焊接四个螺母,且螺母上带有螺栓,为了防止螺母出现歪斜,则在螺母两边焊接用以支承的钢板,然后慢慢转动窑体,在转动的过程中,在托轮一侧将转出的筒体螺栓依次进行旋紧,通过螺栓推动轮带,并且需要根据轮带发生位移的方向调整复位的方向,保证窑体的窜动方向在控制中,保证轮带复位快速高效。

齿轮间隙的消除方法

消除齿轮间隙的方法通常有以下几种:

1. 使用预紧装置:通过加大齿轮的载荷,使齿轮啮合更紧密,从而减小或消除间隙。

例如,可以使用弹簧预紧器将齿轮轴向预紧。

2. 使用垫片或填料:在齿轮装配中,可以在轮轴与齿轮之间添加垫片或填料,以填补间隙并确保齿轮的紧密啮合。

3. 调整齿轮的位置:通过调整齿轮的位置,使其更加精确地与相邻齿轮啮合,从而减小或消除间隙。

这可能需要调整齿轮的轴向位置或倾斜角度。

4. 使用高质量的齿轮:选择制造精度高、表面加工好的齿轮,可以减小齿轮的间隙。

5. 使用补偿齿:在齿轮表面添加特殊形状的补偿齿,使其与相邻齿轮的间隙互相补偿,从而减小间隙。

无论使用哪种方法,消除齿轮间隙都需要仔细测量和调整,以确保齿轮的正确运行。

回转窑轮带与轴向挡块间隙回转窑是一种重要的工业设备,常用于水泥、冶金和化工等领域。

而回转窑轮带与轴向挡块之间的间隙是回转窑正常运行的关键之一。

在本文中,我将探讨回转窑轮带与轴向挡块间隙的重要性、调整方法以及对回转窑性能的影响。

一、回转窑轮带与轴向挡块间隙的重要性回转窑轮带与轴向挡块之间的间隙对回转窑的正常运行至关重要。

适当的间隙可以保证轮带与挡块之间的相对运动,减少摩擦和磨损,延长设备寿命。

适当的间隙还能保证回转窑的密封性能,防止物料和烟气的泄漏,提高生产效率和环境保护。

二、调整回转窑轮带与轴向挡块间隙的方法1. 传统方法:传统的调整方法是使用垫片来调整轮带与挡块之间的间隙。

通过在挡块上安装或拆卸垫片,来改变挡块与轮带的相对位置,从而调整间隙大小。

这种方法简单易行,但调整过程繁琐且不够精准。

2. 现代技术:现代回转窑通常采用液压调整系统来调整轮带与挡块之间的间隙。

通过控制液压系统的压力和流量,可精确调整间隙大小,并实时监测和调整,以满足不同工况下的要求。

这种方法具有调整精确、操作简便、效率高等优点,已成为回转窑调整间隙的首选方法。

三、回转窑轮带与轴向挡块间隙对回转窑的影响1. 温度分布:适当的间隙可以保证回转窑的热量传递均匀,从而确保物料在窑筒内得到充分的煅烧和热解。

如果间隙过小,会造成局部过热;如果间隙过大,则会影响物料的热量传递效果。

2. 燃烧效率:适当的间隙可以保证燃烧系统的正常运行。

如间隙过大,会导致物料在窑筒内停留时间减少,燃烧不完全;如间隙过小,会影响热风的进入和烟气的排出,影响燃烧效率和环保性能。

3. 机械磨损:适当的间隙可减少轮带与挡块之间的摩擦,降低磨损,并延长设备的使用寿命。

过小的间隙会增加摩擦力,加剧磨损;过大的间隙会导致挡块与轮带之间的跳动和振动,造成设备故障和损坏。

四、个人观点和理解回转窑轮带与轴向挡块间隙是回转窑运行中不可忽视的关键因素。

适当的间隙调整可以保证回转窑的正常运行,提高生产效率和产品质量,并延长设备寿命。

浅谈廻转窑托轮调整方法提要:本文系廻转窑托轮调整心得。

文中阐述了托轮调整的两种方法,简便适用,而且保证生产正常进行。

关键词:廻转窑;托轮调整为了保证廻转窑的长期安全运转,在运转过程中首要的是维持筒体的“直而圆”和轴向窜动的稳定,而其最重要的工作之一,就是正确调整托轮。

正确调整托轮的目的是:①维持廻转窑轴线的直线性;②使窑体能沿轴向正常的往复窜动;③可使各挡托轮均匀的承担筒体载荷。

由于廻转窑的筒体与水平呈3~6%的斜度(倾斜角为2~3°)安装。

如果所有托轮中心线都平行于筒体中心线安装,窑在停转时,窑体廻转部份重量产生的下滑力都小于轮带与托轮之间的摩擦力,不会产生筒体向下窜动,但只要廻转窑运转起来,筒体就会缓缓的向下窜动;廻转窑上下窜动的原因是廻转窑在正常的运转中轮带与托轮接触表面之间摩擦力的变化引起的。

筒体上下窜动的调整方法有多种,在此介绍两种简单而实用的调整方法—塑料焊条试验法和仰手律法。

调整托轮是一项细致复杂的工作,特别是运转中的托轮调整,如果托轮调整不当,就容易发生不该发生的设备事故、故障造成停厂。

应用这两种方法可以在设备运转中正确、迅速的判断出每个托轮应调整的方向及调整量,确保托轮调整,保证廻转窑的正常运转,从而降低运行成本,提高经济效益。

调整托轮使窑体产生上窜力的原理:托轮轴线与窑轴线在垂直面上的投影不平行称为倾斜,在水平面上的投影不平行称为歪斜。

设置普通挡轮要靠托轮轴线相对于滚圈歪斜产生使窑体上窜的力,当它大于窑体由自重的下滑分力,窑体能上窜,反之,使窑体下滑。

托轮调斜产生窜动的原理如图1所示:在托轮与滚圈的接触点处,由于托轮轴线是固定的,因此速度方向为Vt。

滚圈的圆周速度方向为Vr,Vr与Vt方向不同,就会对滚圈产生窜动速度Vc以及相应的窜动力,窜动力的大小随调斜角度α而增减。

为了获得上窜力,托轮歪斜的方向与廻转方向关系见图2所示:托轮的歪斜角度一般不大于0°30′。

用托轮加垫法解决回转窑齿轮顶隙过小问题

--------------------------------------------------------------------------------

作者:-

用托轮加垫法解决回转窑齿轮顶隙过小问题

作者:沙格德尔单位:蒙西高新材料股份公司

中图分类号:TQ172.622.1 文献标识码:B 文章编号:1002-9877(2003)08-0064-02

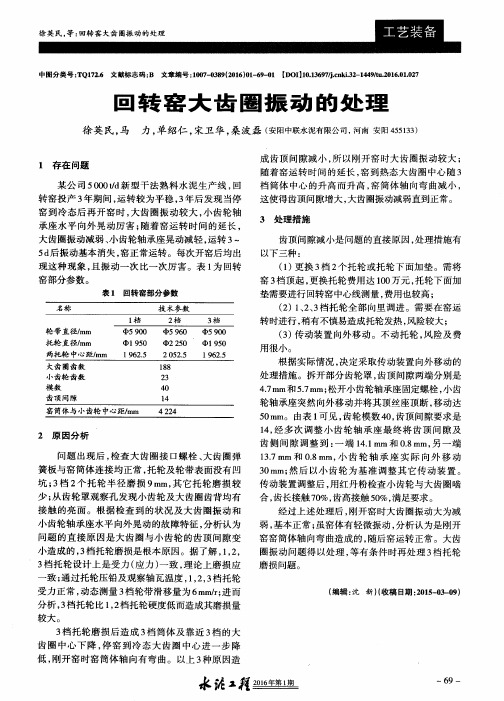

我公司2号Φ4m/3.5m/4m×150m湿法回转窑曾发生运转异常,主要现象有:回转窑振动,起动电流明显偏大,且窑转矩较高,在1000N·m内运行(正常转矩为700N·m)。

1 原因分析

2号回转窑出现异常后,我们对其进行了跟踪检查,认为出现以上问题的原因是齿顶间隙过小。

回转窑在冷态情况下,对齿顶间隙、轮带与垫板之间的间隙及托轮直径等进行了测量,结果如表1~3。

表1 轮带与垫板间隙(从窑头到窑尾) mm

档数

Ⅰ档

Ⅱ档

Ⅲ档

Ⅳ档

Ⅴ档

Ⅵ档

间隙

12

15

13

9

14

10

表2 齿顶间隙(测点是大齿轮12等分) mm

测点

1

2

3

4

5

6

7

8

9

10

12

东

3.5

3.5

4.0

3.5

5.0

4.0

3.5

3.0

3.5

4.5

4.5

4.0

西

5.5

5.0

5.0

5.5

5.0

4.0

4.5

4.5

5.5

5.0

5.0

5.0

表3 托轮直径 mm

档数

Ⅰ档

Ⅱ档

Ⅲ档

Ⅳ档

Ⅴ档

Ⅵ档

东侧托轮

1 481

1 446

1 195

1 144

1 448

1 465

西侧托轮

1 482

1 457

1 178

1 181

1 455

1 474

注:Ⅰ、Ⅱ、Ⅲ、Ⅵ档标准直径为Φ1500mm,Ⅲ、Ⅳ档为Φ1220mm。

从表中数据我们可以分析出,托轮直径严重磨损,导致筒体下降,由于大齿轮固定在筒体上,在小齿轮基础没有变化的情况下,筒体下降必然会引起大小齿轮的齿顶间隙变小。

由于各支承装置的磨损量不同等原因使窑体中心线不在一条直线上,造成振动和整个窑的受力发生变化。

根据JCJ03-09<水泥机械设备安装工程施工及验收规范>,回转窑在冷态下大小齿轮齿顶间隙理论计算公式为C=0.25m+2(mm),式中m为齿轮模数。

2号回转窑大小齿轮模数为28mm,故C理论值为9mm,与表2比较,齿轮齿顶间隙实测值比理论值要小得多,运转时齿轮的齿顶与齿根干涉,发生振动。

另外由于齿轮顶部间隙大小不一,可以判断出回转窑存在轻度变形。

2 处理方案

解决办法是通过对托轮底座加垫来提高窑中心线,从而增加齿轮的齿顶间隙。

由于2号回转窑运转时间较长,大小齿轮齿面已有一定的磨损,如果把齿顶间隙重新恢复到冷态时的理论值9mm,必然会引起齿侧间隙增大,窑运转不稳定,因此我们决定将齿顶间隙控制在8mm。

抬起轮带至适当位置,使大小齿轮齿顶间隙达到8mm左右后,保持4号墩(从窑头至窑尾各支承墩依次编号为1~6号)处的小齿轮位置不变,换4号墩东侧托轮(因直径磨损76mm),垫3号墩东西两侧及4号墩西侧托轮底座,再用托轮瓦座下加垫法调整其它各墩支承。

3 具体步骤

1)用320t油压千斤顶在4号墩处将轮带顶到距两侧托轮表面3mm,将东侧旧托轮撤出,换上的新托轮直接紧靠到轮带上紧固。

将西侧托轮抬高,托轮中心抬高的近似计算见图1,抬高量

h=(OC-OA)cos30°=(1/2)(1220-1181)cos30°=16.887mm。

给西侧托轮前后瓦座都垫上16mm厚的垫,然后移动其紧靠轮带紧固。

以上工作完成后,卸掉千斤顶,使回转窑恢复自然状态。

再用同样的办法处理3号墩2组托轮。

图1 磨损后的旧托轮抬高示意

2)开慢转装置,使回转窑处于运转状态,调整4号、3号墩4组支承装置轴承座的调整螺栓,进行适当微调后,停下回转窑,测量齿轮间隙,测量结果见表4,从表4数据可知齿轮间隙基本达到要求。

表4 调整后齿顶间隙 mm

测点

1

2

4

5

6

7

8

9

10

11

12

东

8.0

9.0

9.0

8.0

8.0

8.0

7.0

6.5

7.5

9.0

8.5

7.0

西

7.0

8.0

10.0

9.5

10.0

8.5

7.0

7.5

7.0

7.0

7.5

7.0

3)试运转。

由于3号、4号支承装置的调整,使得该处中心线比原来升高,改变了回转窑的整体受力情况。

因此,让回转窑在正常转速下运转,观察轮带与托轮面的接触,托轮轴止推盘与轴瓦端面的接触,挡轮与轮带面的接触等,结合测得的其他托轮直径及每组托轮中心到窑体中心线距离,再分别对1号、2号、5号、6号墩的支承装置进行适量调整,此时回转窑的振动已消除。

4)正常生产时跟踪调整。

回转窑投入正常生产,观察窑热态时的受力情况,并在连续生产72h 后,对受力较大的2号、5号墩支承装置再进行适当调整,使整个窑受力趋于均衡。

通过对2号回转窑支承装置的全面调整,窑运转平稳,转距相对以前下降200N·m,且无振动。

来源:水泥2007.3

上传时间:2007-04-12 14:06:54 【评论】【关闭】。