齿轮侧隙表

- 格式:pdf

- 大小:58.58 KB

- 文档页数:1

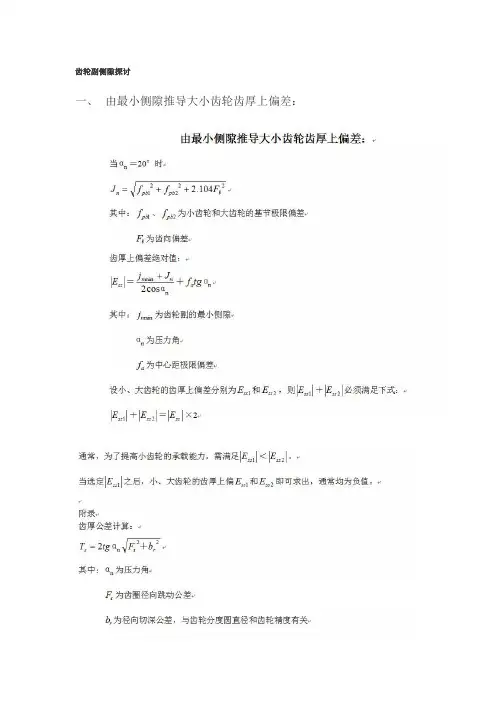

套改jb179-83标准保证齿轮侧隙的计算

jb179-83标准的出发点是提高齿轮的可靠性和使用寿命。

它是一种可以指导齿轮传动性能设计、装配、检测的标准。

它指定了齿轮采用JIS Z 2201-1990-02参考设计的基础,并开展了更全面的技术方面的优化与细化。

例如,它给出乔哈格法齿轮传动系统的公差值,包括相对靠接公差和侧隙公差。

JB179-83标准对于齿轮侧隙不仅有具体的计算方法,同时也有具体的计算实例,可以更好地帮助设计人员确定最优的侧隙值。

计算齿轮侧隙,最关键的是确定齿轮表面处的内外压力系数,这主要取决于加工工艺、圆柱度误差、锥度误差和轮面基于圆度误差的两端的孔的大小。

根据内外压力系数的数值,可以利用JIS Z 2201-1990-02给出的公式计算出齿轮侧隙。

总之,采用JB179-83标准可以计算出满足技术要求,以保证齿轮传动性能及其可靠性和使用寿命的最佳侧隙大小。

在传动性能设计及装配中,齿轮侧隙的工程师应该有必要采用gJB179-83标准来计算出齿轮的最优侧隙值,以保证齿轮侧隙的合理化。

齿轮精度等级1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。

2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM精度标注的解释:7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。

6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点7、精度等级有5、6、7、8、9、10级,数值越小精度越高8、(齿厚)偏差等级也是设计者综合具体工况给出的等级,精密传动给高一点,一般机械给低一点,闭式传动给高一点,开式传动给低一点。

9、(齿厚)偏差等级有C、D、E、F、G、H、J、K、L、M、N、P、R、S 级,C级间隙最大,S级间隙最小。

10、不管是精度等级,还是偏差等级,定得越高,加工成本也越高,需要综合分析之后再具体的给出一个恰当的精度等级和偏差等级。

11、对于齿轮的常规检验项目,分为3组检验项目,分别如下:12、第一组检验项目主要是保证传递运动的准确性,其项目包括:切向综合公差Fi'、周节累积公差Fp、k个周节累积公差Fpk、径向综合公差Fi"、齿圈径向跳动公差Fr、公法线长度变动公差Fw13、第二组检验项目主要是保证传递运动的平稳性、噪声、振动,其项目包括:切向一齿综合公差fi'、基节极限偏差fpb、周节极限偏差fpt、径向一齿综合公差fi"14、第三组检验项目主要是保证载荷分布的均匀性,其项目包括:齿向公差Fβ、接触线公差Fb、轴向齿距极限偏差Fpx15、齿轮的齿坯公差的精度等级为:5、6、7、8、9、10级16、齿轮中间的孔公差、及其形位公差:IT5、IT6、IT7、IT8级17、齿轮轴的尺寸公差、及其形位公差:IT5、IT6、IT718、顶圆直径公差:IT7、IT8、IT919、基准面的径向跳动、基准面的端面跳动:根据直径的大小,按照5、6、7、8、9、10级查表20、需要说明一下:我给出的·第一组、第二组、第三组检验项目是比较全的,但是,在实际中,在实际的图纸上,我们列出的检验项目没有这么多,太多了不但给检验带来麻烦,还增加制造成本,所以,在图纸上只检验其中的几项即可,你可以参看一下专业的齿轮图纸,也可以在《机械设计手册》上看看例题,在此给你列出常规要检查的、在图纸上要列出来的项目:21、小齿轮的检验项目:21、根据你上面给出的参数,小齿轮的精度等级可以定为7FL,接下来级,就是按照精度等级差手册:22、周节积累公差Fp:0.06323、周节极限偏差fpt:0.01824、在图纸上标注的齿坯公差:内孔按照IT7级:在手册上按照孔径大小查《标准公差表》25、顶圆的径向跳动:按照外径尺寸大小查《标准公差表》26、大齿轮的检验项目:27、周节积累公差Fp:0.09028、周节极限偏差fpt:0.02029、在图纸上标注的齿坯公差:内孔按照IT7级:在手册上按照孔径大小查《标准公差表》30、顶圆的径向跳动:按照外径尺寸大小查《标准公差表》本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:(1) 精度等级齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

球磨机大小齿轮顶隙侧隙标准球磨机大小齿轮顶隙侧隙标准1. 引言在球磨机的运行过程中,大小齿轮的顶隙和侧隙标准是一个非常重要的参数。

这些参数的合理设定,直接关系到球磨机的正常运转和工作效率。

本文将针对球磨机大小齿轮顶隙侧隙标准这一主题,进行深入探讨和分析。

2. 大小齿轮的作用在球磨机中,大小齿轮是非常重要的传动部件,它们通过齿轮传动来驱动球磨机的工作。

在这个传动过程中,大小齿轮的顶隙和侧隙标准对于齿轮的正常啮合、传动效率和工作稳定性都有着至关重要的影响。

3. 理解顶隙和侧隙我们需要理解什么是顶隙和侧隙。

顶隙指的是齿轮齿面的顶端和相对齿面顶端的距离,它的大小直接影响着齿轮的啮合性能和工作稳定性;而侧隙则是指齿轮齿面的侧面和相对齿面侧面的距离,它的大小直接关系到齿轮的传动效率和工作寿命。

4. 顶隙和侧隙的标准根据国家标准和行业规范,球磨机大小齿轮的顶隙和侧隙都有相应的标准数值。

这些标准数值是经过大量的实践和经验总结而得出的,具有一定的科学性和合理性。

在实际应用中,我们应该严格按照这些标准数值进行设定和控制。

5. 个人观点在我看来,球磨机大小齿轮顶隙侧隙标准的合理设置不仅需要遵循国家标准和行业规范,还需要结合实际情况进行综合考虑。

在实际操作中,我们应该根据球磨机的型号、使用环境、工作负荷等因素来调整和优化大小齿轮的顶隙和侧隙,以确保其能够达到最佳的工作状态。

6. 总结通过本文的讨论,我们了解到了球磨机大小齿轮顶隙侧隙标准这一重要参数的作用和意义。

合理设置大小齿轮的顶隙和侧隙,对于球磨机的正常运转和工作效率具有至关重要的意义。

希望本文能够对相关领域的专业人士有所启发和帮助。

7. 尺寸标准的重要性在球磨机中,大小齿轮的顶隙和侧隙标准直接关系到齿轮的正常运转和工作效率。

如果这些参数设置不合理,将会导致齿轮啮合不良、传动效率低下甚至损坏设备的风险。

尺寸标准的重要性不言而喻,必须严格遵守和控制。

在国家标准和行业规范中,大小齿轮的顶隙和侧隙标准通常会根据齿轮的型号、齿数、模数以及所处的工作环境等因素进行细致的规定。

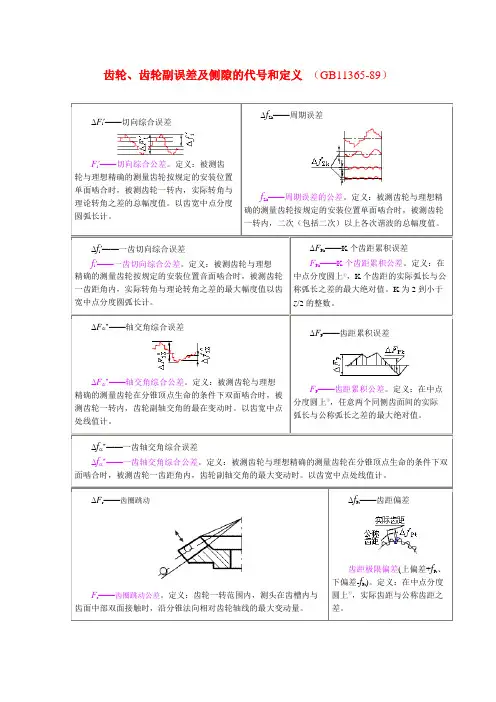

齿轮、齿轮副误差及侧隙的代号和定义(GB11365-89)

之比的百分数即

注:①允许在齿面中部测量。

②齿轮副转动整周期按下式计算:n2=z1/x

式中:n2——大轮转数,z1——小轮齿数,x——大、小轮齿数的最大公约数。

什么是齿轮副的侧隙

指的就是两个齿轮在啮合状态下一个齿轮(一)一个齿(1)和另一个齿轮(二)的一个齿(2)的齿面接触时,这个齿(一中的1号)的另一个齿面和另一个齿轮(二)的和这个齿(一中的1号)相啮合的齿(二中的2号)相邻的齿在分度圆上的间隙,一中的1号齿在二中的两个齿中间,在理论上齿轮副分析中这个侧隙为零,但实际中齿轮运行中会齿型会变大(温度上升)。

要是在常温没侧隙就会咬死,而且为了在齿轮的侧隙上留下空间储油。

在齿型变到最大时也要留有空间给储油。

所以都会有侧隙。

有侧隙也有缺点就是当齿轮副转换转向时会带来回程误差和冲击。

但不同场合的齿轮副的侧隙要求不同,像仪表为了减小回程误差就要小侧隙,而经常转换转向的地方防止冲击过大也要小侧隙。

太小的侧隙容易咬死而且因为储油问题而润滑不良。

而其他地方的侧隙可以大一些,但侧隙太大的问题也不用多

说,肯定不行的。

会有不同的用场会有一些合理的推荐值。

具体数据查询手册。

在装配中多用铅丝法测量侧隙,用一个粗细合适的铅丝让在啮合的两个齿在啮合过程中夹一下,然后测量铅丝变形后的厚度来测量侧隙。

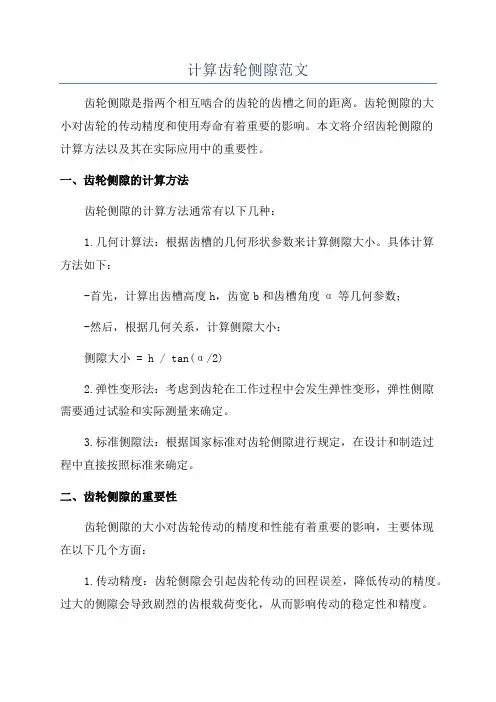

计算齿轮侧隙范文齿轮侧隙是指两个相互啮合的齿轮的齿槽之间的距离。

齿轮侧隙的大小对齿轮的传动精度和使用寿命有着重要的影响。

本文将介绍齿轮侧隙的计算方法以及其在实际应用中的重要性。

一、齿轮侧隙的计算方法齿轮侧隙的计算方法通常有以下几种:1.几何计算法:根据齿槽的几何形状参数来计算侧隙大小。

具体计算方法如下:-首先,计算出齿槽高度h,齿宽b和齿槽角度α等几何参数;-然后,根据几何关系,计算侧隙大小:侧隙大小= h / tan(α/2)2.弹性变形法:考虑到齿轮在工作过程中会发生弹性变形,弹性侧隙需要通过试验和实际测量来确定。

3.标准侧隙法:根据国家标准对齿轮侧隙进行规定,在设计和制造过程中直接按照标准来确定。

二、齿轮侧隙的重要性齿轮侧隙的大小对齿轮传动的精度和性能有着重要的影响,主要体现在以下几个方面:1.传动精度:齿轮侧隙会引起齿轮传动的回程误差,降低传动的精度。

过大的侧隙会导致剧烈的齿根载荷变化,从而影响传动的稳定性和精度。

2.噪声和振动:齿轮侧隙会引起啮合时的冲击和振动,产生噪声。

过大的侧隙会增加齿轮的冲击载荷,导致噪声和振动增加。

3.使用寿命:过大的齿轮侧隙会导致齿端载荷集中,加速齿面疲劳破坏的发生,从而降低齿轮的使用寿命。

三、齿轮侧隙的影响因素齿轮侧隙的大小受到多个因素的影响,主要包括以下几个方面:1.齿轮尺寸和材料:齿轮的几何尺寸和材料的选择会直接影响齿轮侧隙的大小。

一般来说,齿轮尺寸越大,侧隙越大;而齿轮材料的弹性模量越大,侧隙越小。

2.加工精度:齿轮的加工精度对齿轮侧隙有很大影响。

加工精度低会导致齿槽尺寸不准确,从而影响侧隙的准确计算。

3.齿轮啮合方式:齿轮的啮合方式也会对侧隙产生一定的影响。

相对于直齿齿轮,斜齿轮和蜗杆齿轮等特殊形式的齿轮传动通常需要更小的侧隙。

四、总结齿轮侧隙的计算方法涉及到几何计算法、弹性变形法和标准侧隙法等。

齿轮侧隙的大小对齿轮的传动精度、噪声和振动以及使用寿命有着重要的影响。

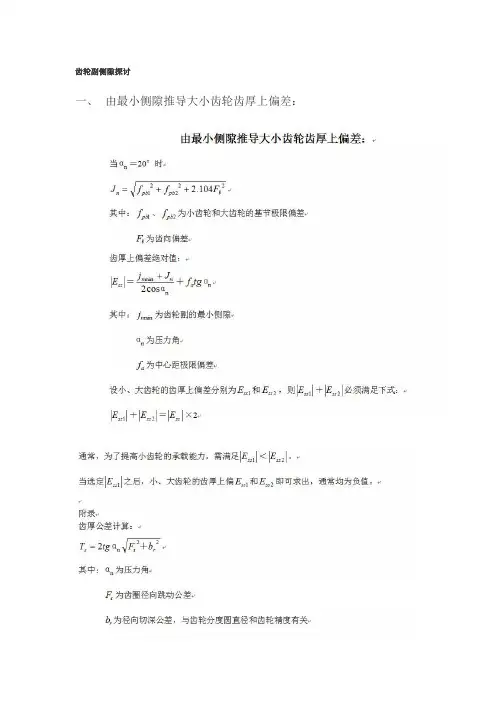

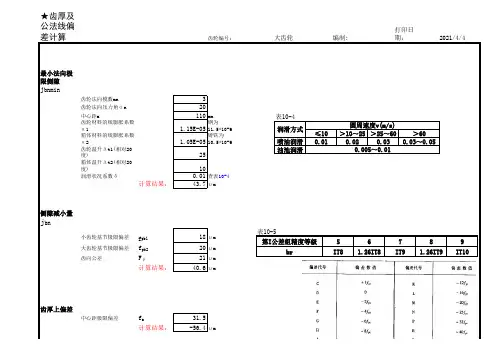

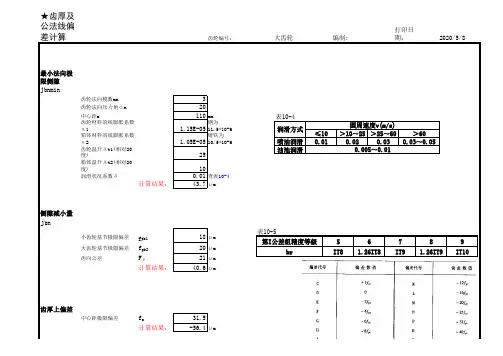

★齿厚及公法线偏差计算齿轮编号:编制:打印日期:最小法向极限侧隙j bnmin j nmin =1000*a(α1*Δt1-α2*Δt2)*2*sin αn+δ*m n *1000齿轮法向模数mn 3齿轮法向压力角αn 20 中心距a 110mm 齿轮材料的线膨胀系数α1 1.15E-05钢为11.5*10-6箱体材料的线膨胀系数α2 1.05E-05铸铁为10.5*10-6齿轮温升Δt1(相对20度)25箱体温升Δt2(相对20度)10润滑状况系数δ0.01查表10-4计算结果:43.7μm 侧隙减小量j bnJn=(F pb 1^2+F pb 2^2+2.104*F β^2)^0.5小齿轮基节极限偏差f pb118μm 大齿轮基节极限偏差f pb220μm 齿向公差F β21μm 计算结果:40.6μm 齿厚上偏差Ess=-((j nmin +J n )/(2cos αn)+fa*tan αn)中心距极限偏差f a 31.5计算结果:-56.4μm 齿厚公差Ts=2*tan αn*(Fr^2+br^2)^0.5齿圈径向跳动公差Fr 56径向切深公差br 145根据分度圆直径从表10-5查取计算计算结果:113.1μm 齿厚下偏差Esi=Ess-Ts 齿距极限偏差Fpt22.0μm 齿厚上偏差/Fpt-2.6-3按齿厚极限偏差表取整齿厚下偏差/Fpt-7.7-8按齿厚极限偏差表取整计算结果:-169.5μm 齿厚上偏差取值:Ess -66.0μm 注:1本表不属于国家标准,仅供参考.齿厚下偏差取值:Esi -176.0μm 2αMt1=25见标准齿轮参数计算3螺旋角β=8.1094公法线平均长度上偏差EwmsEss*cos αn-0.72Fr*sin αn 4βb=0.132949计算结果:-75.80997μm 5齿数z=20大,小齿轮分别计算公法线平均长度下偏差Ewmi Esi*cos αn+0.72Fr*sinαn 计算结果:-151.5956μm 2016/12/20大齿轮表10-4≤10>10~25>25~60>60喷油润滑0.010.020.030.03~0.05油池润滑圆周速度v(m/s)润滑方式0.005~0.01表10-5第I 公差组精度等级56789br IT8 1.26IT8IT9 1.26IT9IT10。

各国齿轮精度等级对应关系表

例:7-6-6 G M GB100095-88

含义:齿轮的第一组公差精度为7,第二组公差的精度等级为6,第三组公差的精度等级为6,齿厚上偏差为G级,齿厚下偏差为M级。

例:7FL GB100095-88

含义:齿轮的三个公差组精度同为7级,其齿厚上偏差精度等级为F,齿厚下偏差精度等级为L。

所以,7-Dc对于零件直齿轮来说,其含义是:齿轮的三个公差组精度同为7级,齿厚上偏差精度等级为D,齿厚下偏差精度等级为c。

如果是锥齿轮,图样标注上应注明精度等级、最小法向侧隙种类、法向侧隙公差种类。

例:8-7-7 c B GB 11365-89

含义:齿轮的第一组公差精度为8级,第二、三组公差的精度等级为7级,最小法向侧隙种类为c,法向侧隙公差种类为B。

所以,7-DC在锥齿轮中代表的含义是:

齿轮的三组公差精度等级都为7级,最小法向侧隙种类为D,发向侧隙公差种类为C。

齿轮侧隙种类

齿轮侧隙可分为齿侧间隙和渐开线齿廓沿齿槽方向出现的部分。

1. 齿侧间隙:齿轮的两侧齿面之间的间隙称为齿侧间隙。

其初始值是齿轮制造误差的主要体现,并受到负载变形、磨损以及装配误差的影响。

2. 渐开线齿廓沿齿槽方向出现的一部分:齿轮的齿槽相对于基圆的位置展开图,称为齿槽。

当齿轮转动时,齿槽也随着运动。

因此,齿轮侧隙主要有齿侧间隙这一概念,它是齿轮制造误差的主要体现,并受到负载变形、磨损以及装配误差的影响。

对于不同的应用环境和条件,齿轮侧隙的确定方法会有所不同。

具体需要根据实际情况进行测量和计算。

齿轮副圆周侧隙

齿轮副圆周侧隙是指齿轮齿槽与齿轮之间的间隙或游隙。

它是为了确保齿轮之间的正常运动而设计的。

齿轮副圆周侧隙的存在是为了避免齿轮齿端与齿槽端发生干涉,同时也有助于减少由于加工和装配误差引起的齿轮啮合时的不正常振动和噪声。

侧隙的存在还有助于润滑剂在齿轮齿槽之间形成润滑膜,减少摩擦和磨损。

齿轮副圆周侧隙的大小是由齿轮副的设计要求和具体应用而定的。

一般而言,侧隙的大小会取决于齿轮的精度、工作载荷、工作速度等因素。

过小的侧隙可能会导致齿端干涉或卡死,而过大的侧隙可能会导致齿轮间的过大游隙和运动不稳定。

在设计齿轮副时,需要根据具体的要求和标准,选择适当的侧隙。

一般而言,通常会根据齿轮精度等级或齿轮建模软件的推荐值来确定合适的侧隙范围。

在实际制造和组装时,还需要注意经过校验和调整,以确保齿轮的啮合和运动性能符合要求。