齿轮侧隙计算backlash by luomo226

- 格式:xls

- 大小:49.00 KB

- 文档页数:16

挖机机回转支承齿轮副侧隙理论计算1.确定齿轮的模数(或齿距),齿轮的模数是指齿轮的模型与其齿数的比值。

模数越大,齿轮的齿尖和齿底越宽,减小了齿轮的载荷和加工难度,但齿轮副的传动精度也会相应降低。

2.确定齿轮的齿数,齿数是指齿轮上的齿的数量。

一般来说,齿数越多,齿轮副的传动精度越高,但齿数过多也会增加齿轮的制造和安装难度。

3.根据齿轮的模数和齿数,计算齿轮的齿宽。

齿宽可以通过齿轮的模数乘以齿轮的齿数来计算。

4.确定齿轮的齿向角或啮合角。

齿向角是齿轮齿面上的一条直线与其齿轮轴线的夹角,它决定了齿向力的大小和方向。

一般来说,齿向角越小,齿轮副的传动效率越高,但齿向力也会相应增大。

5.确定齿轮的分度圆直径。

分度圆直径是指齿轮上齿根和齿顶的中心距离,它决定了齿轮的尺寸和啮合条件。

6.根据齿轮的齿宽和分度圆直径,计算齿轮的齿根圆直径和齿顶圆直径。

7.根据齿轮的齿根圆直径和齿顶圆直径,计算齿轮的齿深和齿高。

8.根据齿轮的齿宽和齿高,计算齿轮的分度圆周长。

9.根据齿轮的齿宽和齿高,计算齿轮的侧隙。

齿轮的侧隙可以通过齿轮的分度圆周长减去两倍的齿宽和一个侧隙修正量来计算。

10.根据齿轮的侧隙和齿向角,计算齿轮的侧隙修正量。

侧隙修正量可以通过齿轮的侧隙乘以齿向角的正切值来计算。

上述计算方法仅为齿轮侧隙的理论计算方法之一,实际应用中还需要考虑更多因素,如齿轮材料的热胀冷缩、装配误差等。

因此,在实际设计中,还需要结合实验和经验进行齿轮侧隙的确定和修正。

以上为挖机机回转支承齿轮副侧隙的理论计算方法的简要说明,详细的计算过程和公式可以根据具体的设计要求和实际情况进一步深入研究。

齿轮侧隙计算公式齿轮是机械传动中常用的一种元件,它通过齿间啮合的方式来传递动力和扭矩。

齿轮的侧隙是指两个相邻齿面之间的距离,它对齿轮传动的精度和可靠性有着非常重要的影响。

因此,在进行齿轮设计和制造时,需要准确计算齿轮的侧隙。

齿轮侧隙的计算可以通过以下公式来实现:S=Kt(bm+bf+ΔF)其中,S表示齿轮侧隙,Kt表示齿轮侧隙系数,bm表示模数,bf表示齿宽系数,ΔF表示两轮啮合产生的变形力。

首先,我们需要确定齿轮侧隙系数Kt。

对于各种齿轮传动方式(平行轴齿轮、斜齿轮、锥齿轮等),都有相应的侧隙系数值。

在平行轴齿轮啮合时,Kt一般为0.05~0.15;在斜齿轮啮合时,Kt一般为0.07~0.20;在锥齿轮啮合时,Kt一般为0.10~0.20。

接下来,通过计算齿宽系数bf,可以确定齿轮侧隙计算中的第二个参数。

bf分为全齿宽系数和有效齿宽系数两种,通常取全齿宽系数。

bf的计算方法是bf=b/(z*cosα),其中b表示齿宽,z表示齿数,α表示齿轮齿面斜角。

最后,我们需要考虑啮合变形力的影响。

在齿轮啮合过程中,由于齿轮齿面形状、变形等因素,会在齿面产生一定的变形力。

啮合变形力ΔF的计算可以采用有限元法、试验法等方法,在具体的设计中需要根据实际情况进行确定。

通过以上公式和参数计算,我们可以得到准确的齿轮侧隙值。

齿轮侧隙对于齿轮的传动精度和可靠性有着非常重要的作用,因此在齿轮设计和制造过程中,必须非常注重齿轮侧隙的准确计算。

同时,在实际生产中也需要进行严格的监测和测量,保证齿轮的稳定性和可靠性。

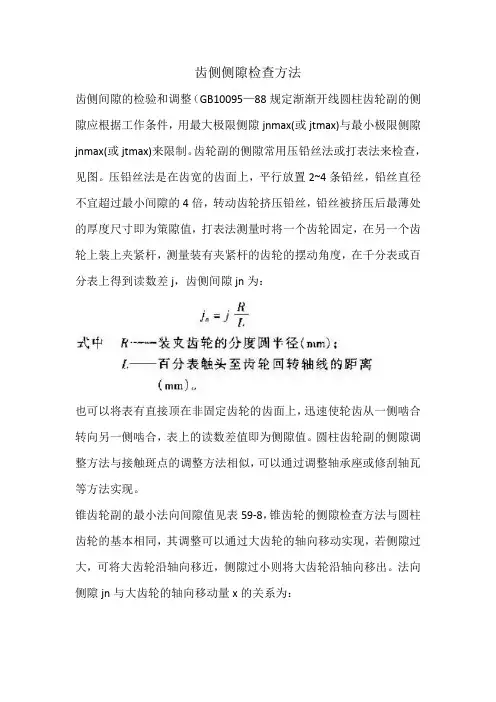

齿侧侧隙检查方法

齿侧间隙的检验和调整(GB10095—88规定渐渐开线圆柱齿轮副的侧隙应根据工作条件,用最大极限侧隙jnmax(或jtmax)与最小极限侧隙jnmax(或jtmax)来限制。

齿轮副的侧隙常用压铅丝法或打表法来检查,见图。

压铅丝法是在齿宽的齿面上,平行放置2~4条铅丝,铅丝直径不宜超过最小间隙的4倍,转动齿轮挤压铅丝,铅丝被挤压后最薄处的厚度尺寸即为策隙值,打表法测量时将一个齿轮固定,在另一个齿轮上装上夹紧杆,测量装有夹紧杆的齿轮的摆动角度,在千分表或百分表上得到读数差j,齿侧间隙jn为:

也可以将表有直接顶在非固定齿轮的齿面上,迅速使轮齿从一侧啮合转向另一侧啮合,表上的读数差值即为侧隙值。

圆柱齿轮副的侧隙调整方法与接触斑点的调整方法相似,可以通过调整轴承座或修刮轴瓦等方法实现。

锥齿轮副的最小法向间隙值见表59-8,锥齿轮的侧隙检查方法与圆柱齿轮的基本相同,其调整可以通过大齿轮的轴向移动实现,若侧隙过大,可将大齿轮沿轴向移近,侧隙过小则将大齿轮沿轴向移出。

法向侧隙jn与大齿轮的轴向移动量x的关系为:。

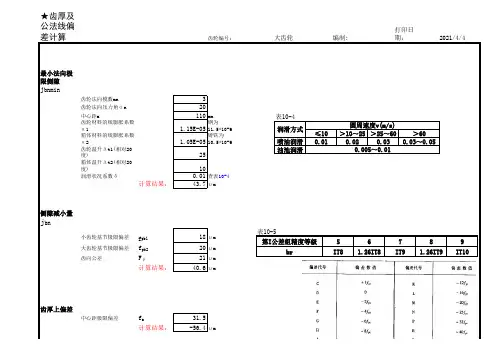

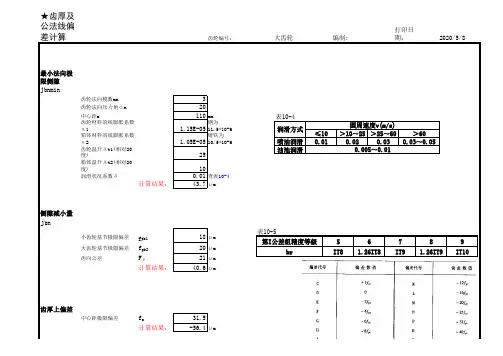

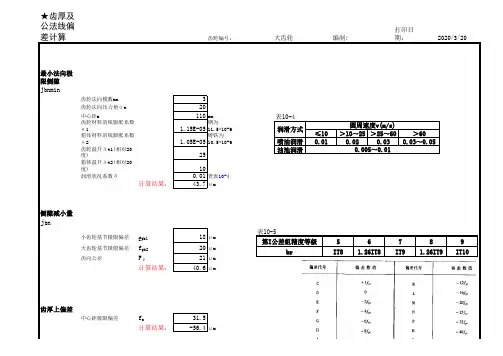

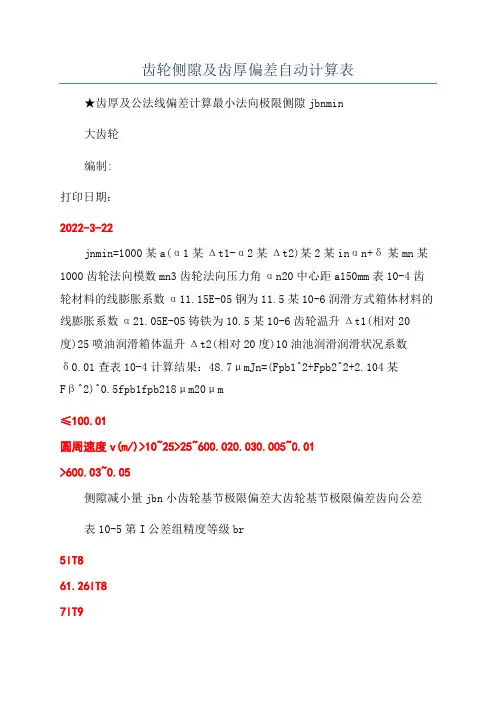

★齿厚及公法线偏差计算齿轮编号:编制:打印日期:最小法向极限侧隙j bnmin j nmin =1000*a(α1*Δt1-α2*Δt2)*2*sin αn+δ*m n *1000齿轮法向模数mn 3齿轮法向压力角αn 20 中心距a 110mm 齿轮材料的线膨胀系数α1 1.15E-05钢为11.5*10-6箱体材料的线膨胀系数α2 1.05E-05铸铁为10.5*10-6齿轮温升Δt1(相对20度)25箱体温升Δt2(相对20度)10润滑状况系数δ0.01查表10-4计算结果:43.7μm 侧隙减小量j bnJn=(F pb 1^2+F pb 2^2+2.104*F β^2)^0.5小齿轮基节极限偏差f pb118μm 大齿轮基节极限偏差f pb220μm 齿向公差F β21μm 计算结果:40.6μm 齿厚上偏差Ess=-((j nmin +J n )/(2cos αn)+fa*tan αn)中心距极限偏差f a 31.5计算结果:-56.4μm 齿厚公差Ts=2*tan αn*(Fr^2+br^2)^0.5齿圈径向跳动公差Fr 56径向切深公差br 145根据分度圆直径从表10-5查取计算计算结果:113.1μm 齿厚下偏差Esi=Ess-Ts 齿距极限偏差Fpt22.0μm 齿厚上偏差/Fpt-2.6-3按齿厚极限偏差表取整齿厚下偏差/Fpt-7.7-8按齿厚极限偏差表取整计算结果:-169.5μm 齿厚上偏差取值:Ess -66.0μm 注:1本表不属于国家标准,仅供参考.齿厚下偏差取值:Esi -176.0μm 2αMt1=25见标准齿轮参数计算3螺旋角β=8.1094公法线平均长度上偏差EwmsEss*cos αn-0.72Fr*sin αn 4βb=0.132949计算结果:-75.80997μm 5齿数z=20大,小齿轮分别计算公法线平均长度下偏差Ewmi Esi*cos αn+0.72Fr*sinαn 计算结果:-151.5956μm 2016/12/20大齿轮表10-4≤10>10~25>25~60>60喷油润滑0.010.020.030.03~0.05油池润滑圆周速度v(m/s)润滑方式0.005~0.01表10-5第I 公差组精度等级56789br IT8 1.26IT8IT9 1.26IT9IT10。

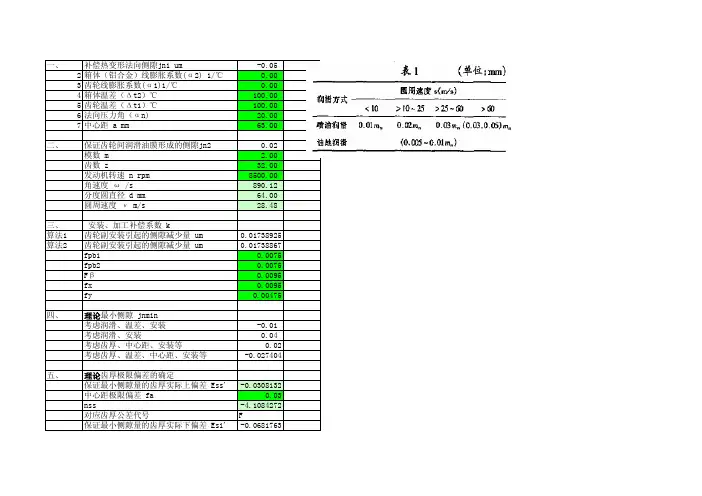

一、补偿热变形法向侧隙jn1 um-0.052箱体(铝合金)线膨胀系数(α2) 1/℃0.003齿轮线膨胀系数(α1)1/℃0.004箱体温差(Δt2)℃100.005齿轮温差(Δt1)℃100.006法向压力角(αn) 20.007中心距 a mm63.00二、保证齿轮间润滑油膜形成的侧隙jn20.02模数 m 2.00齿数 z32.00发动机转速 n rpm8500.00角速度 ω /s890.12分度圆直径 d mm64.00圆周速度 ν m/s28.48三、 安装、加工补偿系数 k算法1齿轮副安装引起的侧隙减少量 um0.01738925算法2齿轮副安装引起的侧隙减少量 um0.01738867 fpb10.0075fpb20.0075Fβ0.0095fx0.0095fy0.00475四、理论最小侧隙 jnmin考虑润滑、温差、安装-0.01考虑润滑、安装0.04考虑齿厚、中心距、安装等0.02考虑齿厚、温差、中心距、安装等-0.027404五、理论齿厚极限偏差的确定保证最小侧隙量的齿厚实际上偏差 Ess'-0.0308132中心距极限偏差 fa0.03nss-4.1084272对应齿厚公差代号F保证最小侧隙量的齿厚实际下偏差 Esi'-0.0681763齿轮侧隙公差 Ts 0.03736308齿圈径向跳动公差 Fr 0.036切齿进刀公差 br 0.01nsi -9.0901717对应齿厚公差代号J六、理论公法线极限偏差的确定公法线上偏差 Ews -0.0378201公法线下上偏差 Ewi -0.0551996七、实际齿厚偏差由公法线公差反推齿厚偏差公法线上偏差 Ews0-0.011公法线下偏差 Ewi0-0.041齿厚上偏差 Ess0-0.0022718齿厚下偏差 Esi0-0.0341972八、实际齿轮侧隙 jn0实际预期实际中心距偏差 fa00.03-0.03冷态侧隙 上偏差jns0-10.043748470.084791 下偏差jni0-1-0.01625150.024791热态侧隙 上偏差jns0-20.090.132195 下偏差jni0-20.030.072195九、考虑轴承游隙的实际齿侧隙0组游隙上偏差0组游隙下偏差0组游隙齿轮冷态侧隙上偏差0.045548470.0865910组游隙齿轮冷态侧隙下偏差-0.01595150.0250913组游隙上偏差3组游隙下偏差3组游隙齿轮冷态侧隙上偏差0.046248470.0872913组游隙齿轮冷态侧隙下偏差-0.01515150.0258910.00180.00030.00250.0011。

齿轮侧隙计算方法

齿轮侧隙是指齿轮啮合时齿面之间的间隙。

侧隙对于齿轮传动的运行非常重要,正确的侧隙设计可以确保齿轮的正常工作和寿命。

下面介绍几种常见的齿轮侧隙计算方法。

1.按标准齿形公式计算:

2.经验公式:

对于切削齿轮或精密齿轮,可以使用经验公式来估计齿侧间隙。

经验公式的计算依赖于齿轮的模数、齿数、压力角等参数,这些参数一般需要事先根据设计需求确定。

经验公式通常通过实际经验和试验数据得出,可以根据具体情况作适当调整。

3.正反弧线计算法:

正反弧线计算法是确定齿侧间隙的一种常用方法。

该方法将齿轮齿面分为正面弧线和背面弧线两部分,通过计算正反弧线间的距离来确定齿侧间隙。

正反弧线计算法的优点是计算相对简便,适用于各种不同类型的齿轮。

4.有限元分析方法:

有限元分析方法是一种基于计算机模拟的方法,通过建立齿轮的三维模型,应用有限元分析软件对齿轮的应力和位移进行数值计算,从而得到齿侧间隙。

这种方法适用于复杂形状的齿轮和特殊工况下的齿轮,可以提供更加精确和准确的结果。

需要注意的是,齿轮侧隙的计算方法并非固定不变的,具体的计算方法会受到齿轮的类型、制造工艺、传动需求等多种因素的影响。

因此,在

实际应用中,需要根据具体情况选择合适的计算方法,并结合实际验收和调试来确定最终的齿侧间隙。

总之,齿轮侧隙是齿轮传动系统中一个重要的参数,合理的齿侧间隙设计可以提高齿轮传动的效率、耐久性和运行稳定性。

通过选择适当的计算方法和合理的参数,可以确保齿轮传动的正常工作并延长寿命。

齿轮侧隙及齿厚偏差自动计算表★齿厚及公法线偏差计算最小法向极限侧隙jbnmin大齿轮编制:打印日期:2022-3-22jnmin=1000某a(α1某Δt1-α2某Δt2)某2某inαn+δ某mn某1000齿轮法向模数mn3齿轮法向压力角αn20中心距a150mm表10-4齿轮材料的线膨胀系数α11.15E-05钢为11.5某10-6润滑方式箱体材料的线膨胀系数α21.05E-05铸铁为10.5某10-6齿轮温升Δt1(相对20度)25喷油润滑箱体温升Δt2(相对20度)10油池润滑润滑状况系数δ0.01查表10-4计算结果:48.7μmJn=(Fpb1^2+Fpb2^2+2.104某Fβ^2)^0.5fpb1fpb218μm20μm≤100.01圆周速度v(m/)>10~25>25~600.020.030.005~0.01>600.03~0.05侧隙减小量jbn小齿轮基节极限偏差大齿轮基节极限偏差齿向公差表10-5第I公差组精度等级br5IT861.26IT87IT981.26IT99IT10齿厚上偏差中心距极限偏差Fβ21μm计算结果:40.6μmE=-((jnmin+Jn)/(2coαn)+fa某tanαn)fa计算结果:31.5-59.0μm齿厚公差齿圈径向跳动公差径向切深公差T=2某ta nαn某(Fr^2+br^2)^0.5Fr56br145根据分度圆直径从表10-5查取计算计算结果:113.1μmEi=E-T齿厚下偏差齿距极限偏差Fpt齿厚上偏差/Fpt齿厚下偏差/Fpt计算结果:齿厚上偏差取值:齿厚下偏差取值:公法线平均长度上偏差Ewm公法线平均长度下偏差EwmiEEi22.0μm-2.7-7.8-172.2μm-66.0μm-176.0μm-3按齿厚极限偏差表取整-8按齿厚极限偏差表取整E某coαn-0.72Fr某inαn计算结果:-75.80997μmEi某coαn+0.72Fr某inαn计算结果:-151.5956μmEwm/(inαMt某coβb)圆棒跨距上偏差Em计算结果-180.9787偶数齿Ewm/(inαMt某coβb)某co(π/2z)计算结果-180.4208奇数齿。

滑移齿轮间隙计算公式在机械传动系统中,齿轮是一种常见的传动元件,它通过齿轮的啮合来传递动力和转矩。

在齿轮传动系统中,滑移齿轮间隙是一个重要的参数,它直接影响到齿轮传动系统的工作效率和传动精度。

因此,准确地计算滑移齿轮间隙是非常重要的。

滑移齿轮间隙是指两个啮合的齿轮之间的空隙,它的大小会影响到齿轮的传动效果。

通常情况下,滑移齿轮间隙的大小会受到齿轮的制造精度和安装精度的影响。

因此,为了确保齿轮传动系统的正常工作,需要对滑移齿轮间隙进行准确的计算和控制。

滑移齿轮间隙的计算公式可以根据齿轮的模数、齿数、齿顶高和齿根高来确定。

一般情况下,滑移齿轮间隙的计算公式如下:δ = (0.167 × (m1 + m2)) c。

其中,δ表示滑移齿轮间隙的大小,m1和m2分别表示两个啮合齿轮的模数,c表示齿根高的总和。

在实际应用中,可以根据这个公式来计算滑移齿轮间隙的大小,从而确定齿轮传动系统的工作参数。

但是需要注意的是,这个公式只是一个理论计算公式,实际的滑移齿轮间隙的大小还会受到齿轮制造精度、安装精度和工作环境等因素的影响。

因此,在实际应用中,还需要根据具体情况进行调整和修正。

另外,除了滑移齿轮间隙的计算公式之外,还需要注意一些影响滑移齿轮间隙的因素。

例如,在齿轮制造过程中,需要控制好齿轮的模数、齿数、齿顶高和齿根高等参数,以确保齿轮的制造精度。

在齿轮安装过程中,需要保证齿轮的啮合精度和轴向间隙的控制,以确保齿轮传动系统的正常工作。

此外,还需要注意到滑移齿轮间隙的大小会直接影响到齿轮传动系统的工作效率和传动精度。

因此,在实际应用中,需要根据具体的工作要求和工作环境来确定滑移齿轮间隙的大小。

在一些高精度的传动系统中,需要对滑移齿轮间隙进行精确的控制,以确保齿轮传动系统的正常工作。

总之,滑移齿轮间隙的计算公式是确定齿轮传动系统工作参数的重要依据。

通过准确地计算和控制滑移齿轮间隙,可以确保齿轮传动系统的正常工作,提高传动效率和传动精度。

齿轮副的侧隙(Gear backlash)

两个齿轮在啮合状态下一个齿轮(一)一个齿(1)和另一个齿轮(二)的一个齿(2)的

齿面接触时,这个齿(一中的1号)的另一个齿面和另一个齿轮(二)的和这个齿(一中

的1号)相啮合的齿(二中的2号)相邻的齿在分度圆上的间隙,一中的1号齿在二中的

两个齿中间,在理论上齿轮副分析中这个侧隙为零,但实际中齿轮运行中会齿型会变大(温

度上升)。

要是在常温没侧隙就会咬死,而且为了在齿轮的侧隙上留下空间储油。

在齿型变

到最大时也要留有空间给储油。

所以都会有侧隙。

有侧隙也有缺点就是当齿轮副转换转向时

会带来回程误差和冲击。

但不同场合的齿轮副的侧隙要求不同,像仪表为了减小回程误差就

要小侧隙,而经常转换转向的地方防止冲击过大也要小侧隙。

太小的侧隙容易咬死而且因为

储油问题而润滑不良。

而其他地方的侧隙可以大一些,但侧隙太大的问题也不用多说,肯定

不行的。

会有不同的用场会有一些合理的推荐值。

具体数据查询手册。

在装配中多用铅丝法

测量侧隙,用一个粗细合适的铅丝让在啮合的两个齿在啮合过程中夹一下,然后测量铅丝变

形后的厚度来测量侧隙。

渐开线标准直齿轮几何尺寸计算公式

(参照注释1)

(参照注释1)

(参照注释1)

(参照注释2)

注释:

1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮副法向齿侧间隙的计算与测量一、齿轮副法向侧隙的计算为保证齿轮副始终呈单面啮合的正常运转。

其工作齿面之间需有油膜润滑,而非工作齿面之间则要考虑到温升变形的影响,故齿轮副的工作齿面间和非工作齿面间都应有一足够而不过大的最小侧隙。

前者用于储油,后者用于弥补热膨胀所需。

这两者最小法向值之和称为齿轮副的最小法向齿侧间隙(简称最小侧隙jnmin) 其最小值取决于齿轮副的工作速度,润滑方式和温升。

与齿轮副的精度等级无关。

关于齿轮副的侧隙.GB10095—88规定采用基齿厚制,即利用减薄相配齿轮齿厚的办法获得。

为获得jnmin齿厚应有一最小减薄量(Ess齿厚上偏差)又因齿轮副的加工和安装不可能没有误差,如:-fpb、-fn.、Fβ和fx、fy等。

所以齿厚的最小减薄量,除取决于jnmin外还应考虑以上诸多误差都会对侧隙值产生减小的影响。

1.1齿轮副的最小法向齿侧间隙jnmin的计算:1)温升变形所需的最小法向侧隙jnmin1:jnmin1=a(α1△t1-α2△t2)×2sinαn式中:a——齿轮中心距(mm);α1,α2——齿轮和箱体材料的线膨胀系数;αn——齿轮法向啮合角;△t1,△t2——齿轮和箱体工作温度与标准温度之差:△t1=t1-20℃;△t2=t2-20℃。

2)保证正常油膜润滑所需的最小法向侧隙jn2:保证正常油膜润滑所需的最小法向侧隙jn2,取决于齿轮副的润滑方式和工作速度.当油池润滑时,jn2=(5~10)Mn(μm)。

当喷油润滑时,对于低速传动(工作速度v <10m/s ),jn2=10Mn ;对于中速传动(v =10~24m/s ),jn2=30Mn ;对于高速传动(v >60m/s ),jn2=(30~50)Mn 。

Mn 为法向模数(mm )。

所以:齿轮副最小极限侧隙(jnmin )应为:jnmin =jn1+jn21.2齿轮副实际的最小法向侧隙(安装后的侧隙)的计算Jnmin ′=|EssA+EssB|cos αn+(-fa )2sin αn-jn式中:EssA 和EssB ——AB 齿轮的齿厚上偏差;jn ——齿轮加工误差和齿轮副的安装无误差(fx ,fy )对侧隙的影响的最小量2f a ·sin αn —当齿轮副A/B 的中心距处于下偏差(-fa )时,对侧隙影响的最小值其中jn=222n 22)cos ()sin (cos 2n y n x pbB pbA f f F f f ααβ⋅+⋅++)α(+ 当=n α20°,F β=fx=2fy 时222104.2βF f f J pbB pbA n ++=1.3齿轮副最大法向侧隙jnmax 的计算:当AB 齿轮的精度等级,齿厚公差和AB 齿轮副的中心局极限偏差都确定时,jnmax 也就自然形成,一般齿轮副对其要求不严,可以免算,只作为检测的一个判定参考。