模具冷却水路设计方案

- 格式:docx

- 大小:62.81 KB

- 文档页数:1

模具螺旋冷却水路

摘要:

1.模具螺旋冷却水路的概念和原理

2.模具螺旋冷却水路的设计要点

3.模具螺旋冷却水路的优势和应用

4.模具螺旋冷却水路的维护和改进

正文:

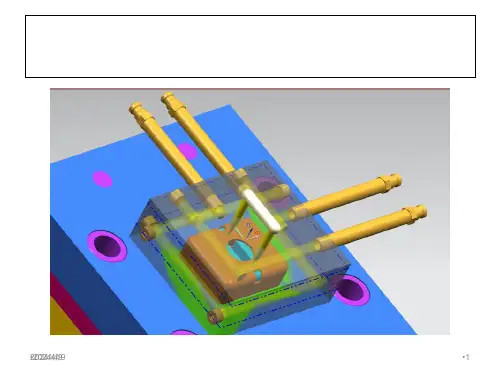

一、模具螺旋冷却水路的概念和原理

模具螺旋冷却水路是一种应用于模具冷却系统的技术,其主要原理是通过螺旋状的水流将热量快速带走,以达到高效冷却模具的目的。

这种冷却方式能够在保证模具正常工作的同时,提高生产效率和延长模具使用寿命。

二、模具螺旋冷却水路的设计要点

在设计模具螺旋冷却水路时,应考虑以下几个方面:

1.水路设计:需要根据模具的形状和结构,设计出合适的螺旋水路,以确保冷却效果均匀。

2.冷却水流速:水流速度过快或过慢都会影响冷却效果,因此需要合理控制水流速度。

3.冷却水进出口:设计合理的冷却水进出口,能够有效避免水流对模具产生冲击,保护模具。

三、模具螺旋冷却水路的优势和应用

模具螺旋冷却水路具有以下优势:

1.冷却效果佳:螺旋状的水流能够快速将热量带走,提高冷却效果。

2.节省能源:相较于传统冷却方式,模具螺旋冷却水路能够降低能耗,节约成本。

3.延长模具寿命:通过有效的冷却,能够降低模具的工作温度,延长模具使用寿命。

因此,模具螺旋冷却水路广泛应用于各类模具的冷却系统中,如注塑模具、压铸模具等。

四、模具螺旋冷却水路的维护和改进

为了确保模具螺旋冷却水路的正常工作和延长使用寿命,需要进行定期的维护和检查。

模具加热及冷却系统设计一、模具加热系统设计模具加热系统设计的目的是通过恒定的加热方式保持模具温度的稳定,并确保模具表面的温度均匀分布。

通常采用的加热方式有电加热、热油循环和蒸汽加热等。

下面将分别对这几种加热方式进行介绍。

1.电加热系统设计电加热在模具加热中应用广泛,其原理是通过电流通入电阻丝产生热能,使其加热。

在电加热系统设计中,需要考虑以下几个方面:(1)选择合适的电加热元件。

一般可根据模具大小和形状选择合适的电阻丝或发热管进行加热。

(2)确定加热功率。

加热功率的大小需要根据模具的尺寸、材料和加热速度来确定。

(3)设计合理的电控系统。

电控系统主要包括控制电加热元件供电的继电器、温度传感器和温度控制器等。

2.热油循环系统设计热油循环系统是利用热油将热能传递给模具,从而实现模具加热的一种方式。

在设计热油循环系统时,需要注意以下几个关键点:(1)选择合适的热油。

热油需要具有较高的导热性能、稳定的性质以及抗氧化和抗腐蚀能力。

(2)确定循环泵的参数。

循环泵的参数包括流量、扬程和功率等,需要根据模具的大小和加热需求来确定。

(3)设计供热系统。

供热系统包括加热炉、加热管、加热器和控制系统等。

3.蒸汽加热系统设计蒸汽加热系统是将蒸汽传导至模具表面进行加热的一种方式。

在进行蒸汽加热系统设计时,需要注意以下几个方面:(1)选择合适的蒸汽压力。

蒸汽压力需要根据模具的形状和尺寸来确定,以确保蒸汽能够充分覆盖模具表面。

(2)设计合理的蒸汽供应系统。

蒸汽供应系统包括蒸汽管道、调压阀、过滤器和控制系统等。

(3)确保安全性。

蒸汽加热系统应采取必要的安全措施,如安装安全防护装置、检测和处理漏气等。

模具冷却系统设计的目的是通过冷却水或冷却剂将模具温度降低到所需的范围内,以便于产品成型和模具的连续使用。

冷却系统设计的关键点包括冷却方式、冷却水路设计和冷却剂的选择等。

1.冷却方式常见的模具冷却方式有直接冷却和间接冷却两种。

(1)直接冷却是将冷却水通过冷却水道直接注入模具腔体中进行冷却。

塑胶模具冷却水路设计标准

塑胶模具冷却水路设计标准可以参考以下几点:

1. 冷却水路的设计应根据模具的结构、材料和加工工艺要求进行,确保塑胶模具在注塑过程中能够获得适当的冷却效果。

2. 冷却水路应尽可能地覆盖模具的整个表面,以确保模具能够均匀冷却,避免产生热应力和变形。

3. 冷却水路的布置应合理,避免水路交叉或拥挤,以确保冷却水能够顺畅地流动,提高冷却效果。

4. 冷却水路的宽度和深度应根据模具的尺寸和注塑工艺的要求进行确定,以确保冷却水能够充分接触到模具表面并带走热量。

5. 冷却水路的进出口应设计合理,以确保冷却水能够顺畅地流入和流出模具,避免产生积水和死角。

6. 冷却水路的材料应选择具有较好抗腐蚀性和热传导性的材料,如不锈钢或铜等。

7. 冷却水路的连接方式应可靠,防止漏水和渗漏现象的发生。

8. 冷却水路的冷却剂应根据模具材料的要求进行选择,以确保冷却效果和模具寿命的提高。

以上仅为一般性建议,具体的冷却水路设计标准还需根据实际情况和工艺要求进行确定。

注塑模具异形冷却水道Moldflow优化设计注塑模具冷却水道受加工方法的限制,塑件在冷却过程中易产生热点,使产品冷却不均匀而引变形和表面质量问题。

采用3D打印技术制造的模具,其内部异形冷却水道更靠近模具的冷却表面,从而提高了热量转移到冷却水的效率。

基于Moldflow模拟软件对传统的冷却水道设计和随形冷却水道设计进行了模具和产品温度场、冷却时间的对比,从而为冷却水道的优化设计提供依据。

标签:异形冷却水道;Moldflow;随形冷却;3D打印Abstract:The cooling water channel of injection mould is limited by the processing method,and the plastic parts are apt to produce hot spots in the cooling process,which makes the product cooling uneven and causes deformation and surface quality problems. The mold made by 3D printing technology,whose internal special cooling channel is closer to the cooling surface of the mould,improves the efficiency of heat transfer to cooling water. Based on Moldflow simulation software,the design of traditional cooling channel and the design of conformal cooling channel are compared in terms of the mold and product temperature field and cooling time,thus providing the basis for the optimization design of cooling channel.Keywords:special cooling channel;Moldflow;conformal cooling channel (CCC);3D printing1 概述随着中国制造业的快速发展和全球经济竞争的加剧,对模具工业提出了越来越高的要求。

注塑模具冷却水路设计一、冷却系统的设计原则1.均匀性原则:冷却水应能均匀地覆盖整个模具表面,保证模具各部位的冷却效果一致,避免出现局部过热或过冷的现象。

2.高效性原则:冷却水应尽可能快速地吸收模具上的热量,提高冷却速度,并迅速排出,以提高生产效率。

3.经济性原则:冷却系统的设计应尽量减少冷却水的流量和能耗,降低生产成本。

4.安全性原则:冷却系统的设计应考虑防止冷却水泄漏、烫伤操作人员等安全问题。

二、冷却水路的布置方式1.双水路布置:常用的冷却水路设计方式是双水路布置,即将进水和出水管道分开设置。

进水管道和出水管道应相对布置,使冷却水能够充分覆盖模具的表面,使冷却效果更好。

2.直线布置:冷却水路一般采用直线布置,以迅速传递模具表面的热量,提高冷却效果。

直线布置的冷却水路应尽量减少弯头和弯管,以降低水流阻力。

3.弯头布置:当模具的形状不规则或空间有限时,可以采用弯头布置的冷却水路,使冷却水能够覆盖到模具的各个部位。

但是,弯头布置会增加水流阻力,影响冷却效果,所以应尽量减少弯头的数量。

4.分级布置:对于大型模具或需要长时间注塑的产品,可以采用分级布置的冷却水路,将冷却水路分为多段,以提高冷却效果。

三、冷却水路的设计步骤1.根据产品的形状和结构,确定冷却水路的布置方式,包括进水管道和出水管道的位置和数量。

2.根据模具的尺寸和材料,计算冷却水路的长度和直径,并确定冷却水的流量和压力。

3.选择合适的冷却水路元件,如水管、弯头、分流装置等,并计算和确定它们的尺寸和数量。

4.验算冷却水路的设计是否符合要求,包括冷却水的流速、流量、冷却时间等。

5.根据模具的具体情况,设计冷却水路的进水和出水管道的接口,确保冷却水能够顺利流入和排出。

6.绘制冷却水路的详细图纸,包括冷却水路的布置、元件的尺寸和位置等。

四、注意事项1.冷却水路的布置应尽量远离模具的加热部位,避免冷却水的温度受到影响。

2.冷却水路的材料应选择耐腐蚀的材料,如不锈钢、铜等,以防止冷却水对模具的腐蚀。

模具调温水路设计方案模具调温水路设计方案一、方案背景在模具制造过程中,及时而准确地控制模具的温度是非常重要的。

如果模具温度不稳定,可能导致产品质量不合格,生产效率降低,甚至影响模具的使用寿命。

因此,设计一套合理、高效的模具调温水路系统对于模具制造行业来说非常重要。

二、设计目标1. 实现模具温度快速调节和精确控制;2. 提高模具的制造质量和产品质量;3. 提高生产效率。

三、方案设计1. 模具调温系统结构设计:模具调温系统由水源供应系统、水路管道系统、温度传感器系统和控制系统组成。

水源供应系统提供稳定的冷热水;水路管道系统将水送入模具并调节其温度;温度传感器系统实时监测模具温度;控制系统根据温度传感器的反馈信号调节水流量和温度,实现模具温度的精确控制。

2. 水路管道系统设计:(1) 采用双回路水路设计,将冷热水分开循环,避免冷热水直接混合,提高热效率。

(2) 在模具进出水口处设置流量调节阀,可以调节冷热水的比例,实现模具温度的精确调节。

(3) 为了避免管道堵塞,加装过滤器,定期清洗。

(4) 选用耐高温、耐压的管材,保证水路系统的安全可靠。

3. 温度传感器系统设计:(1) 选择精度高、响应速度快的温度传感器,如热电偶或热敏电阻。

(2) 在模具不同位置安装多个温度传感器,以实时监测模具的温度分布情况。

(3) 将温度传感器与控制系统连接,及时将温度变化反馈给控制系统。

4. 控制系统设计:(1) 控制系统采用PLC控制,具有高精度、可靠性高、稳定性好等特点。

(2) 控制系统根据温度传感器的反馈信号,调节水流量和温度,控制模具温度的上升和下降。

(3) 控制系统设定模具温度的上限和下限,当温度超过设定范围时,及时报警并采取相应的措施。

(4) 控制系统具备数据记录和远程监控功能,可以对模具的温度变化进行记录和分析。

四、预期效果通过实施以上设计方案,可以实现模具温度的快速调节和精确控制,提高模具制造质量和产品质量,提高生产效率。

绞牙模具水路设计

绞牙模具的水路设计是指在模具结构中设计出水驰道和水出口,以便在模具制造过程中可以注入冷却水或压缩空气,以提高模具的冷却效果和加快模具制造的速度。

水路设计的主要考虑因素包括冷却效果、流速、水压、冷却时间、注入方式等。

以下是一般的水路设计步骤:

1. 根据模具结构和需要冷却的部位确定水驰道的位置和形状。

水驰道通常位于模具中心或冷却需要的位置,如模具芯部和热交换面。

2. 根据模具结构,设计合适的水驰道形状和尺寸。

水驰道尺寸应通过流体力学计算确定,以确保冷却水以合适的流速流过,达到最佳冷却效果。

3. 设计水出口和连接方式。

水出口通常位于模具底部或侧壁,便于冷却水的排放和管理。

连接方式可以选择管道连接或直接嵌入模具结构。

4. 考虑注入方式。

冷却水可以通过外部管道注入,也可以通过压缩空气注入。

根据需要冷却的部位,选择合适的注入方式。

5. 验证和改进。

进行模具制造前,通过流体力学模拟或试模验证水路设计的效果。

根据验证结果,进行必要的改进和优化。

需要注意的是,绞牙模具的水路设计应根据具体需求和模具结构进行调整,以满足生产要求和提高模具制造效率。

模具液氮水路设计一、引言模具液氮水路设计是模具制造中非常重要的一环,它涉及到模具的冷却效果、生产效率和模具寿命等方面。

合理的液氮水路设计可以有效地提高模具的冷却效果,使模具在使用过程中保持稳定的温度,从而提高生产效率和延长模具的使用寿命。

二、液氮水路设计的原则1. 冷却效果优先原则:液氮水路设计的首要目标是保证模具的冷却效果,使模具能够在生产过程中保持合适的温度。

因此,在设计时应根据模具的形状、材质和使用条件等因素,合理确定冷却水路的布局和数量。

2. 均匀冷却原则:模具中的不同部位对温度的要求可能不同,因此,在液氮水路设计中应考虑到不同部位的冷却需求,保证模具各部位能够得到均匀的冷却,避免因温度差异导致的变形或裂纹等问题。

3. 冷却时间控制原则:在液氮水路设计中,应合理控制冷却时间,避免冷却时间过长或过短。

冷却时间过长会导致生产效率降低,而冷却时间过短则可能导致模具温度过高,影响产品质量。

4. 水量控制原则:液氮水路设计中需要合理控制冷却水量,尽可能减少水的浪费,降低生产成本。

同时,水量过大也可能导致冷却效果不佳,甚至影响模具的使用寿命。

三、液氮水路设计的具体要点1. 冷却水路布局:根据模具的形状和结构,合理确定冷却水路的布局。

一般来说,冷却水路应覆盖模具的所有部位,包括芯部、腔部和侧壁等。

同时,应根据模具的使用条件,合理安排冷却水路的数量和位置,确保冷却效果最佳。

2. 冷却水路直径和深度:冷却水路的直径和深度决定了水流的速度和冷却效果。

一般来说,冷却水路的直径应根据模具的尺寸和冷却需求确定,同时要考虑到水的流动阻力。

冷却水路的深度应根据模具的厚度和冷却需求确定,以保证冷却水能够充分覆盖模具表面。

3. 冷却水路的连接方式:冷却水路的连接方式有直接连接、间接连接和分区连接等。

直接连接方式适用于冷却需求较高的部位,可以直接将冷却水路与模具的表面接触,提高冷却效果。

间接连接方式适用于冷却需求较低的部位,可以通过间接冷却传导热量。