模具冷却水流量计设计

- 格式:doc

- 大小:22.50 KB

- 文档页数:4

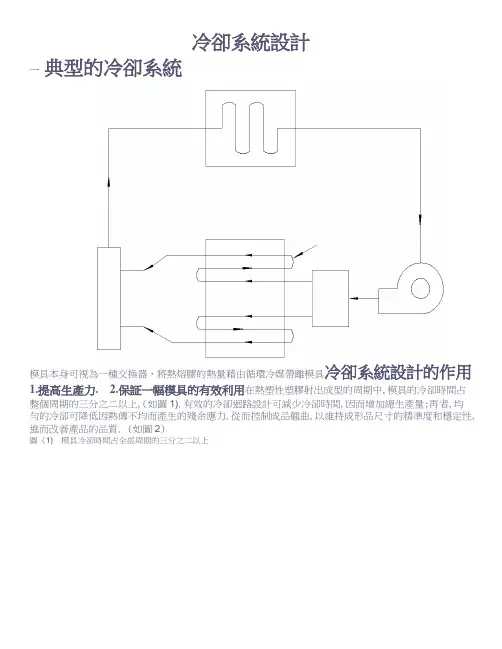

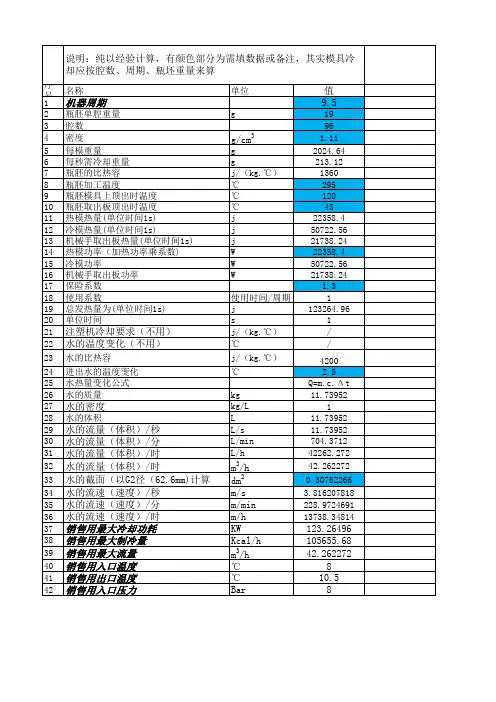

冷卻系統設計一典型的冷卻系統模具本身可視為一種交換器,將熱熔膠的熱量藉由循環冷媒帶離模具冷卻系統設計的作用 1.提高生產力. 2.保証一幅模具的有效利用在熱塑性塑膠射出成型的周期中,模具的冷卻時間占整個周期的三分之二以上,(如圖1).有效的冷卻迴路設計可減少冷卻時間,因而增加總生產量;再者,均勻的冷卻可降低因熱傳不均而產生的殘余應力.從而控制成品翹曲,以維持成形品尺寸的精準度和穩定性,進而改善產品的品質. (如圖2).圖 (1) 模具冷卻時間占全部周期的三分之二以上圖(2) 適當且有效的冷卻將增加成型品的品質和產量模具冷卻設計的目標1. 均衡冷卻(改良產品品質)2.有效冷卻(提高生產力)在模具冷卻系統的設計中,除了考量成型品的形狀,模具結構等因素外,我們可以通過決定下列變數,來達到這一目標:(1)冷卻孔道尺寸;(2)冷卻孔道位置;(3)冷卻孔道種類;(4)冷卻孔道配置和連接;(5)冷卻孔道回路總長及冷媒的流動速度;冷卻孔道尺寸設計我們廠最常用的冷卻孔道直徑有:Ø6mm, Ø8mm, Ø10mm, Ø12mm;具體設計尺寸如下圖所示:附注:(1)當D=Ø6mm,N=PT1/8”;(2)當D=Ø8mm,N=PT1/8”;(3)當D=Ø10mm,N=PT1/4”;(4)當D=Ø12mm,N=PT3/8”;(5)當H<=17mm 時,不做快接頭孔.冷卻孔道位置設計(1)要使模具有效冷卻並提高模具的熱傳導效率,就應做好冷卻通道的設計工作;根據我們廠所做的經驗要保証模具有效冷卻,其冷卻孔道深度(d)和節距(P)與孔道直徑(D)的關系如下:d 深度為D 至3DP 節距為3D 至5D冷卻孔道位置設計(2)冷卻孔道位置設計原則:(一)冷卻通道的設計和布置應與塑料制品的厚度相適應;塑料制品較厚的部位要著重冷卻. (孔道直徑)(孔道攻牙)(快速接頭孔)(水管接頭孔)冷卻通道的布置與塑料制品的厚度相適應.冷卻通道的布置與塑料制品較厚的部位著重冷卻.冷卻孔道位置設計(3)(二)冷卻通道離模壁既不能太遠也不能太近,以免影響冷卻效果和模具的強度.如下圖:(H值取11mm~13mm為最佳)冷卻孔道位置設計(4)(三)冷卻孔道離頂針,套筒,入子,斜銷的距離(P)要在5mm以上為最安全.如下圖:(P值最小為3mm)冷卻孔道設計形式(1)冷卻通道的布局,應根據塑料制品形狀及其需要冷卻溫度的要求而定.目前我們所接觸的形式有:一:直通式冷卻孔道設計形式(2)二:循環式冷卻孔道設計形式(3)三:隔板式當型腔某些區域離冷卻孔道較遠時我們常常采用隔板式設計;隔板式實際上是一條垂直鑽過主要冷卻管路的冷卻孔道,利用一檔板將冷卻管路分為兩各半圓管路.冷卻液自主要的冷卻管路流入檔板的其中一邊,在頂端轉彎至檔板另一邊,然後再流回到主要的冷卻管路.冷卻孔道設計形式(4)四:螺旋式冷卻孔道設計形式(5)三:噴流式當成品比較深時,在成品中件裝置一個噴水管,冷卻水從噴水管中噴出,分別流向周圍冷卻的成品壁.噴流式除了以一個小的套管取代擋板以外,噴流式冷卻法與隔板式相同.冷卻亦先從冷卻管路流至管的底部,然後冷卻液從頂端噴出如同噴泉一般.噴出的冷卻液順著套管外側留下,繼續流回到冷卻管路.細長工模心的最佳冷卻方式是採用噴流式.而套管的內外直徑必須調整至內外兩截面的流動阻力相等,其條件如下:內直徑/外直徑=0.5. 噴流式管路通常直接旋入公模心即可使用,(如圖C)直徑小於 mm 的管件應於末端作斜邊以增大出口的截面積,(如圖D).噴流式不僅可用於公模心的冷卻,而且亦用於無法鑽孔或研磨的平面模板部分.特殊形式當水路受成品或模具機構限制時,用此類形式.熱管因隔板式及噴流式管路的流動面積較窄,會增加流動阻力.所以設計這些裝置時必需注意尺寸的設計.隔板式及噴流式的流動與熱傳行為皆可用CAE軟體建檔及作冷卻分析.除了擋板式及噴流式,熱管(銷)為另一種選擇.熱管(銷)內部充滿流體的密閉圓柱體.此流體從模具吸熱而蒸發,然後將熱釋放給冷卻液而在凝結,(如圖E).熱管(銷)的熱傳效率約為銅管的十倍.熱管(銷)與模具間的氣泡需避免,或填充具高熱傳導性的密封劑,以確保良好的熱傳導性.假如公模心的直徑或寬度很小(小於3mm),則只有以空氣冷卻方式可行.在打開模具時,空氣從外吹入公模心內或從內部經中心的洞流入公模心,(如圖F).當然此方法無法保證可維持正確的模溫.細長公模心(小於5mm)的較佳冷卻方式為利用高熱傳導性的材料,鈹銅或銅,做嵌入物.(如圖G).此嵌入物一端被壓入公模心內,而底部(截面積越大越佳)延長至冷卻孔道.對大的公模心(大於或等於40mm),冷卻液必需確定有輸送至公模心內.可藉嵌入物使冷卻液先從中心鑽孔流道公模心頂端,再從嵌入物與公模心間之螺旋管路到模具的周邊出口,(如圖H).此種設計會使公模心的強度顯著地降低.冷卻圓柱體或圓形部分可使用雙螺旋管路,(如圖I).冷卻液從一螺旋管路流到公模心頂端再從另一螺旋管路流出.此案例因設計的因素,公模心的壁厚至少需3mm.維持紊流擔負主要冷卻任務的水路應維持紊流冷卻孔道的配置和連接在設計中,我們常利用O型環來連接不同配件間的冷卻孔道,其型號及設計標准如下:流道的冷卻澆口附近加強冷卻澆口附近加強冷卻:塑料熔體在充填型腔過程中,一般在澆口附近溫度較高;因而,應加強澆口附近的冷卻,為此,冷卻水應從澆口附近開始流向其它地方.(如下圖)入子及滑塊的冷卻滑塊與入子的冷卻:滑塊的冷卻(圖左)入子,滑塊都會使該區域的熱傳導變(因為無論是滑塊或是入子其接觸面一定會有間隙,而間隙內的空氣是熱的不良導體,會使成型時的熱量無法順利的排出模具).因此,在尺寸允許下,滑塊與入子內部盡量要設計冷卻系統.入子的冷卻(圖右)。

模具冷却水流量计的设计主题:对于小企业来说,现有的模温机太昂贵了,大大的制约了使用的广泛性。

关键词:模具冷却水流量计现有技术状况及其存在缺陷目前,在模具冷却水路上有好多的方法,但多在使用中有不稳定因素,导致在生产过程中出现各种不良品或更严重的缩短模具的使用寿命,因此有些大企业就购买了模温机来控制模具的温度,但是对于小企业来说,模温机太昂贵了,大大的制约了使用的广泛性。

目前国内有许多的企业还是在使用着一般的磨具冷却方法,是很难控制模具的温度。

本设计的技术方案一种用于模具冷却水流量计,该方法包括以下工具:一般的模具一付,流量计数个,温度测量器一个。

所述的模具包括只要是用到需要冷却水路的模具。

所述的流量计是一种可以控制水流量的阀门,见附图。

所述的温度测量器,只要可以测量模具表面温度的仪器。

一种模具冷却水流量计的方法,包括以下工艺步骤:首先按图接好使用的模具冷却水路,并要求水路通畅。

在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

把各流量计上的水量控制阀调节在1-3刻度范围。

全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

根据测温器测得的温度与铸造条件表上的模具温度作对比。

根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的1-3,调整到3-5。

经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

与现有技术相比,本设计的优点本方法对于对模具冷却要求高的模具具有很好的实用性。

适用范围广本模具冷却水流量计在铸造过程中,对模具的冷却水控制具有良好的直观性安装特方便。

所使用的工具成本低。

本方法在不同领域具有很好的通用性。

一、模具设计冷却系统的原则:1.保证钢料足够机械强度的前提下,运水尽量设置在靠近型腔(型芯)表面。

且彼此到型腔距离应尽量相等,以加强冷却,使模温均匀。

2.保证钢料足够机械强度的前提下,运水尽量安排紧密。

3.运水直径优先采用10m m,且各水道直径应尽量相同。

4.大型模具,可将运水分成若干条独立回路,以增大冷却液的流量,减少压力损失,提高传热效率。

因运水过长,会造成较大的温度梯度变化,导致运水末端温度较高,从而影响冷却效果。

5.制品壁厚部位应特别加强冷却。

或壁薄处采用加强措施,使模温均匀。

6.从分考虑模具材料的热传导性,在运水无法道达而又必须加强冷却的部位,可采用铍铜镶件散热。

7.运水入口应靠近浇口部位,因浇口附近温度高,应加强冷却。

8.一模多腔时,尽量在各个型腔单独设计运水,以便于控制。

9.运水布排应尽量与制品形状保持一致。

10.较大的行位,斜方,也需设置运水,因其尺寸大,如缺少冷却,会影响成型的制品质量。

11.安装发热管或模温高的模具,根据情况需要对水口边,导柱设置运水加强冷却,防止它们被高温烧毁和运动时发生咬食现象。

12.管接头与喉塞同一方向时,中心最近距离不小于25M M,运水边距与产品料位边距一般不少于10M M,尽可能设计在10M M—12M M之间;合金模一般在25M M。

确定冷却水孔的直径应注意的问题是,无论多大的模具,水孔的直径不能大于14m m,否则冷却难以形成乱流状况。

一般水孔的直径可根据制品的平均肉厚来确定。

平均肉厚小于2m m时,水孔的直径取8~10m m;平均肉厚为2~4m m时,水孔的直径取10~12m m;平均肉厚为4~6m m时,水孔的直径取10~14m m。

手机塑件壁多为很薄,水孔直径多取8m m,当成品很小时也可取4m m。

二、水路设计的具体要求:1.冷却水到胶位尽可能相等,距离10—15m m较为合宜,冷却水的中心距约为3D--5D左右。

2.水孔不宜靠近熔胶最后熔接的地方。

模具冷却水道冷却能力计算模具冷却是模具制造和注塑成型过程中非常重要的一环。

冷却过程的效果直接影响产品的质量、生产周期和生产成本。

因此,准确计算模具冷却能力对于模具设计、冷却水道布局和冷却效果的评估都具有重要意义。

在模具冷却过程中,冷却水道的设计是至关重要的。

合理的水道布局能够提供均匀、稳定的冷却效果,从而加快模具冷却速度,提高生产效率。

因此,需要进行模具冷却能力的计算,以便为设计提供参考。

模具冷却能力的计算主要涉及以下几个方面:1.水道热控制能力的计算水道热控制能力是指水道对模具冷却的能力,通常以冷却系数(C)来表示。

冷却系数是指在单位时间内,单位面积的冷却水量能够带走模具单位面积的热量。

其计算公式如下:C=(Q/W)/(Δt/ΔT)其中,Q是单位时间内模具释放的热量,W是单位时间内冷却水通过水道实际带走的热量,Δt是一次循环的冷却水温度下降幅度,ΔT是模具的平均温度降低幅度。

通过实际测试或者模拟计算可以得到C的值。

根据C值的大小,可以评估水道对模具冷却的能力,以及冷却效果的好坏。

2.冷却水道流动参数的计算冷却水道的流动参数对于冷却效果也有很大影响。

冷却水道流速的选择要根据冷却需求、水道尺寸和水道形状等因素来确定。

通常,水道的流速应该在1-3m/s之间,过高或过低都会影响冷却效果。

水道流速的计算可以通过流量(Q)和水道的截面积(A)来得到:V=Q/A其中,V表示水道的流速。

根据冷却需求来确定流量,然后根据水道的截面积来计算流速。

3.水道的热传导计算水道的热传导计算是为了评估模具冷却的均匀性。

通常,冷却水道的热传导系数应该尽量小,以减少温度梯度,保证冷却效果的均匀性。

水道的热传导计算可以通过计算水道的热传导率(λ)来实现。

具体的计算方法可以参考热传导学的相关知识。

在模具冷却能力计算中,还需要考虑一些其他的因素,比如冷却介质的选择、冷却水道的布局等等。

这些因素将直接影响到冷却效果的好坏。

因此,在进行模具冷却能力计算时,需要综合考虑以上各个因素,结合实际情况来进行评估和设计。

模具冷却水的流量标准

模具冷却水的流量标准会因具体的应用场景和设备型号而有所差异,以下是一些通用的计算公式和经验公式,仅供参考:

1. 冷却水流量计算公式:Q = Cv × AT ×ΔT / 60。

其中,Q表示冷却水的

流量(单位为升/分钟),Cv为流量系数,AT表示传热面积(单位为平方米),ΔT表示冷却水的温度差(单位为摄氏度)。

2. 水的传热系数的经验公式:式中,_a_ ——水的传热系数,kW/(m·℃);_B_ ——系数,6;_R_ ——冷却水流量(L/s),冷却水流量可取压铸机冷却水嘴供水流量的一半,一般可取~/s;_D_ ——冷却水道的直径,m。

这些公式和标准可以帮助您估算模具冷却水的流量,但具体应用时仍需要根据实际情况进行调整。

建议您与相关的专业人士或工程师进行咨询,以确保冷却效果达到最佳。

模具冷却水流量计的设计

主题:对于小企业来说,现有的模温机太昂贵了,大大的制约了使用的广泛性。

关键词:模具冷却水流量计

现有技术状况及其存在缺陷

目前,在模具冷却水路上有好多的方法,但多在使用中有不稳定因素,导致在生产过程中出现各种不良品或更严重的缩短模具的使用寿命,因此有些大企业就购买了模温机来控制模具的温度,但是对于小企业来说,模温机太昂贵了,大大的制约了使用的广泛性。

目前国内有许多的企业还是在使用着一般的磨具冷却方法,是很难控制模具的温度。

本设计的技术方案

一种用于模具冷却水流量计,该方法包括以下工具:一般的模具一付,流量计数个,温度测量器一个。

所述的模具包括只要是用到需要冷却水路的模具。

所述的流量计是一种可以控制水流量的阀门,见附图。

所述的温度测量器,只要可以测量模具表面温度的仪器。

一种模具冷却水流量计的方法,包括以下工艺步骤:

首先按图接好使用的模具冷却水路,并要求水路通畅。

在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

把各流量计上的水量控制阀调节在1-3刻度范围。

全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

根据测温器测得的温度与铸造条件表上的模具温度作对比。

根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的1-3,调整到3-5。

经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

与现有技术相比,本设计的优点

本方法对于对模具冷却要求高的模具具有很好的实用性。

适用范围广

本模具冷却水流量计在铸造过程中,对模具的冷却水控制具有良好的直观性

安装特方便。

所使用的工具成本低。

本方法在不同领域具有很好的通用性。

实施例

下面结合具体实施例,对本设计作进一步说明。

实施例1

一种模具冷却水流量计的方法,包括以下工艺步骤:

1.首先按图接好使用的模具冷却水路,并要求水路通畅。

2.在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

3.把各流量计上的水量控制阀调节在3刻度范围。

4.全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

5.根据测温器测得的温度与铸造条件表上的模具温度作对比。

6.根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的3,调整到3-5.温度低10℃-20℃的部位,对水量控制阀调整,由原来的3,调整到1-3.附图

7.经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

8.重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

附图

1、流量计图,模具冷却水路图,流量计调整刻度对比图,模具温度测量图。

1进水接管 2进水端子 3球阀 4 o型密封圈 5水轮圈 6浮力

标 7弹簧 8螺丝 9出水端子

10过滤网 11垫圈 12弹簧垫圈 13出水接管 14 o型密封圈 15玻璃罩

2、工作原理:

冷却水从进水接管1进入,经过球阀3(上部的螺丝旋转可调整水流大小,并有刻度表示)到进水端子的底部,通过4个径向均布直径4.5的孔流到玻璃罩15内,驱动水轮圈5旋转,根据球阀螺丝调整的水流大小推动浮力标6向右压缩弹簧7,浮力标移动的位置可以表示冷却水的大小,冷却水流过出水端子和出水接管。

注:文章内所有公式及图表请以pdf形式查看。