塑料模具集成水路设计

- 格式:docx

- 大小:99.34 KB

- 文档页数:3

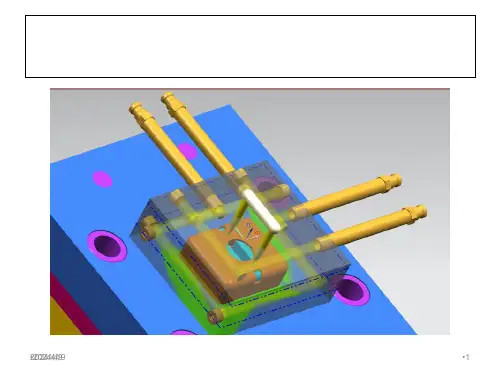

注塑模具水路基本知识注塑模具水路是指在注塑模具中设置的一系列冷却水通道,主要用于调控模具温度,以确保注塑成型过程中塑料材料能够在合适的温度范围内凝固,提高注塑成型的质量和效率。

以下是有关注塑模具水路的一些基本知识:1. 冷却水通道设计:冷却水通道的设计是注塑模具中的重要一环。

它通常由一系列的通道组成,这些通道分布在模具的芯、腔等部位,以确保整个模具的均匀冷却。

合理的冷却水通道设计有助于缩短成型周期,提高生产效率。

2. 水路布局:冷却水通道的布局需要考虑到塑料零件的形状、大小以及塑料流动的路径。

通道应该被布置在可能的接近塑件的区域,确保塑料材料能够被迅速冷却。

3. 水路截面:冷却水通道的截面尺寸也需要仔细设计。

截面太小可能导致水流不畅,影响冷却效果;截面太大则会导致水流速度过快,同样影响冷却效果。

合适的截面设计有助于维持水的流速和温度。

4. 冷却效果监控:在注塑生产中,可以通过监控温度传感器或热像仪等设备来实时监测模具的温度分布情况,以及冷却效果。

这有助于及时发现并解决可能的问题,提高生产质量。

5. 材料选择:水路所用的材料需要具备优异的导热性能和耐腐蚀性能,一般选择优质的不锈钢或铜材料。

6. 防止水垢和堵塞:注塑模具水路中的水质问题可能导致水垢的产生,因此需要定期清理水路,确保畅通无阻。

此外,也可以使用防垢剂来减少水垢的生成。

7. 节能环保:合理设计的冷却水通道有助于降低注塑生产中的能耗,提高生产效率,符合节能环保的要求。

以上是有关注塑模具水路的一些基本知识,这些因素共同影响着模具的冷却效果和生产效率。

在模具设计和生产过程中,需要综合考虑这些因素,以达到最佳的注塑成型效果。

塑料模具集成水路设计

首先,在进行塑料模具集成水路设计前,需要明确设计的目的和要求。

例如,设计一个供水系统,需要明确供水的对象、供水量、水质等要求。

设计一个排水系统,则需要确定排水的对象、排水量、排水方式等要求。

其次,对于塑料模具集成水路设计,需要考虑到水路系统的布局。

根

据实际情况,可以选择集中布置或分散布置。

集中布置是将水路设备放置

在同一个区域,如在一个房间内,便于维护和管理;分散布置是将水路设

备分散在多个区域,便于供水和排水的需求。

接下来,需要确定水路系统中各个组件的具体位置和连接方式。

例如,根据供水和排水的需要,确定水源的位置,选择合适的水泵和管道连接方式。

在安装阀门时,需要考虑到其控制水流的功能,合理安装在水路系统

的关键位置,便于控制和操作。

同时,还需要考虑到水路系统的安全性和可靠性。

在设计中,要避免

管道漏水、阀门泄露等问题的发生。

可以采用密封性能好的塑料材料制作

水路设备,选用合适的密封材料和密封结构,确保水路系统的密封性能。

最后,在进行塑料模具集成水路设计时,还需要考虑到节能和环保因素。

可以选择低能耗、高效率的水泵和管道材料,减少能源的消耗。

同时,还可以采用回收利用的方式,将排水再利用,减少对环境的影响。

总结起来,塑料模具集成水路设计需要考虑到水路系统的布局、组件

的位置和连接方式、安全性和可靠性、可维护性和易操作性,以及节能和

环保因素,最终达到满足供水或排水需求的目标。

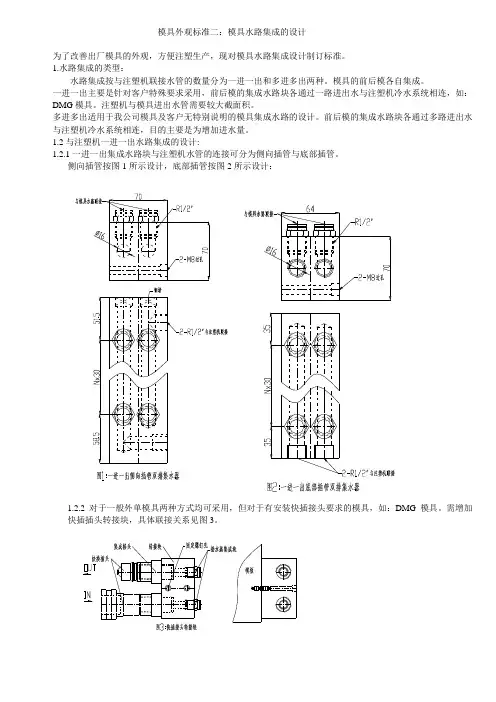

模具外观标准二:模具水路集成的设计

为了改善出厂模具的外观,方便注塑生产,现对模具水路集成设计制订标准。

1.水路集成的类型:

水路集成按与注塑机联接水管的数量分为一进一出和多进多出两种。

模具的前后模各自集成。

一进一出主要是针对客户特殊要求采用,前后模的集成水路块各通过一路进出水与注塑机冷水系统相连,如:DMG模具。

注塑机与模具进出水管需要较大截面积。

多进多出适用于我公司模具及客户无特别说明的模具集成水路的设计。

前后模的集成水路块各通过多路进出水与注塑机冷水系统相连,目的主要是为增加进水量。

1.2与注塑机一进一出水路集成的设计:

1.2.1一进一出集成水路块与注塑机水管的连接可分为侧向插管与底部插管。

侧向插管按图1所示设计,底部插管按图2所示设计:

1.3

N2路,

1.4

(1)

(2)

(3)并用塑料卡捆

(4)

(5)

(6)5:

3.

板上,后模尽量安装在B0

图6集水器的安装。

塑胶模具冷却水路设计标准

塑胶模具冷却水路设计标准可以参考以下几点:

1. 冷却水路的设计应根据模具的结构、材料和加工工艺要求进行,确保塑胶模具在注塑过程中能够获得适当的冷却效果。

2. 冷却水路应尽可能地覆盖模具的整个表面,以确保模具能够均匀冷却,避免产生热应力和变形。

3. 冷却水路的布置应合理,避免水路交叉或拥挤,以确保冷却水能够顺畅地流动,提高冷却效果。

4. 冷却水路的宽度和深度应根据模具的尺寸和注塑工艺的要求进行确定,以确保冷却水能够充分接触到模具表面并带走热量。

5. 冷却水路的进出口应设计合理,以确保冷却水能够顺畅地流入和流出模具,避免产生积水和死角。

6. 冷却水路的材料应选择具有较好抗腐蚀性和热传导性的材料,如不锈钢或铜等。

7. 冷却水路的连接方式应可靠,防止漏水和渗漏现象的发生。

8. 冷却水路的冷却剂应根据模具材料的要求进行选择,以确保冷却效果和模具寿命的提高。

以上仅为一般性建议,具体的冷却水路设计标准还需根据实际情况和工艺要求进行确定。

注塑模具冷却水路设计一、冷却系统的设计原则1.均匀性原则:冷却水应能均匀地覆盖整个模具表面,保证模具各部位的冷却效果一致,避免出现局部过热或过冷的现象。

2.高效性原则:冷却水应尽可能快速地吸收模具上的热量,提高冷却速度,并迅速排出,以提高生产效率。

3.经济性原则:冷却系统的设计应尽量减少冷却水的流量和能耗,降低生产成本。

4.安全性原则:冷却系统的设计应考虑防止冷却水泄漏、烫伤操作人员等安全问题。

二、冷却水路的布置方式1.双水路布置:常用的冷却水路设计方式是双水路布置,即将进水和出水管道分开设置。

进水管道和出水管道应相对布置,使冷却水能够充分覆盖模具的表面,使冷却效果更好。

2.直线布置:冷却水路一般采用直线布置,以迅速传递模具表面的热量,提高冷却效果。

直线布置的冷却水路应尽量减少弯头和弯管,以降低水流阻力。

3.弯头布置:当模具的形状不规则或空间有限时,可以采用弯头布置的冷却水路,使冷却水能够覆盖到模具的各个部位。

但是,弯头布置会增加水流阻力,影响冷却效果,所以应尽量减少弯头的数量。

4.分级布置:对于大型模具或需要长时间注塑的产品,可以采用分级布置的冷却水路,将冷却水路分为多段,以提高冷却效果。

三、冷却水路的设计步骤1.根据产品的形状和结构,确定冷却水路的布置方式,包括进水管道和出水管道的位置和数量。

2.根据模具的尺寸和材料,计算冷却水路的长度和直径,并确定冷却水的流量和压力。

3.选择合适的冷却水路元件,如水管、弯头、分流装置等,并计算和确定它们的尺寸和数量。

4.验算冷却水路的设计是否符合要求,包括冷却水的流速、流量、冷却时间等。

5.根据模具的具体情况,设计冷却水路的进水和出水管道的接口,确保冷却水能够顺利流入和排出。

6.绘制冷却水路的详细图纸,包括冷却水路的布置、元件的尺寸和位置等。

四、注意事项1.冷却水路的布置应尽量远离模具的加热部位,避免冷却水的温度受到影响。

2.冷却水路的材料应选择耐腐蚀的材料,如不锈钢、铜等,以防止冷却水对模具的腐蚀。

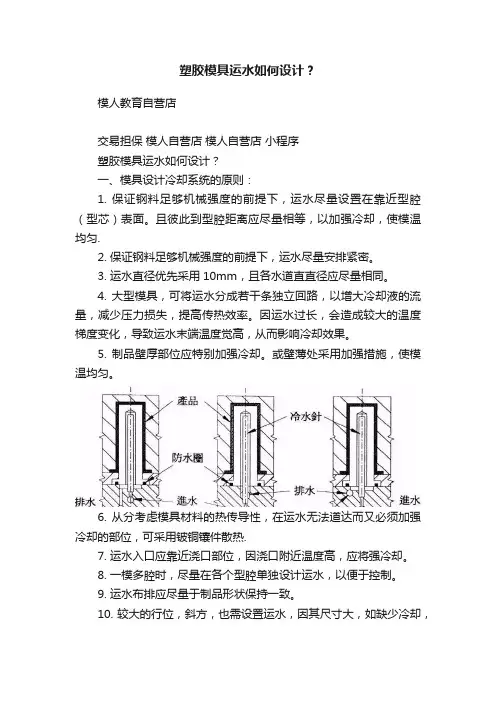

塑胶模具运水如何设计?模人教育自营店交易担保模人自营店模人自营店小程序塑胶模具运水如何设计?一、模具设计冷却系统的原则:1. 保证钢料足够机械强度的前提下,运水尽量设置在靠近型腔(型芯)表面。

且彼此到型腔距离应尽量相等,以加强冷却,使模温均匀.2. 保证钢料足够机械强度的前提下,运水尽量安排紧密。

3. 运水直径优先采用10mm,且各水道直直径应尽量相同。

4. 大型模具,可将运水分成若干条独立回路,以增大冷却液的流量,减少压力损失,提高传热效率。

因运水过长,会造成较大的温度梯度变化,导致运水末端温度觉高,从而影响冷却效果。

5. 制品壁厚部位应特别加强冷却。

或壁薄处采用加强措施,使模温均匀。

6. 从分考虑模具材料的热传导性,在运水无法道达而又必须加强冷却的部位,可采用铍铜镶件散热.7. 运水入口应靠近浇口部位,因浇口附近温度高,应将强冷却。

8. 一模多腔时,尽量在各个型腔单独设计运水,以便于控制。

9. 运水布排应尽量于制品形状保持一致。

10. 较大的行位,斜方,也需设置运水,因其尺寸大,如缺少冷却,会影响成型的制品质量。

11. 安装发热管或模温高的模具,根据情况需要对水口边,导柱设置运水将强冷却,防止它们被高温烧毁和运动时发生咬食现象。

12.管接头与喉塞同一方向时,中心最近距离不小于25MM,运水边距与产品料位边距一般不少于10MM,尽可能设计在10MM—12MM之间;合金模一般在25MM。

确定冷却水孔的直径应注意的问题是,无论多大的模具,水孔的直径不能大于14mm,否则冷却难以形成乱流状况。

一般水孔的直径可根据制品的平均肉厚来确定。

平均肉厚小于2mm时,水孔的直径取8~10mm;平均肉厚为2~4mm时,水孔的直径取10~12mm;平均肉厚为4~6mm时,水孔的直径取10~14mm。

手机塑件壁多为很薄﹐水孔直径多取8mm,当成品很小时也可取4mm。

二、.水路设计的具体要求:1.冷却水到胶位尽可能相等,距离10—15mm较为合宜,冷却水的中心距约为3D--5D左右。

注塑模具水道设计及模具隔热系统一、模具水道设计1. 水道孔径大小设计水道采用5-6mm大小的孔径;水嘴用1/8或3/8的牙(模具侧),另一侧用3/4英制螺纹(老式接法);管件材料用不锈钢管;现在我们改成一进一出,分流口最好是做在模具内,接口采用能径用DN25连接,这样热能损耗少,操作方便、接口方便。

2. 产品面设计水道一侧离产品面一般选用5-6mm;选大了对模具升温时间有影响,选小了对模具的强度有影响。

水道平行产品面须要平均匀排布(原质中心15mm等距离分布)热电偶应设计在两水道中间,深度在50mm以上,最大不超过去100mm,视模具定结构而灵活掌握。

每套模具PT100是一配一的,保持它的准确度,必须把它插到模具型腔模仁内,并加以固定。

用引线连到模具外侧,再连接到温控机插座上。

3. 模具水道接头设计模具水道接头必须设计在模具上下侧端或后侧端;操作侧(站人一侧)不允许有水道进出口或水管排布,避免管子破裂汤伤生产人员。

切记!4. 模具进出水嘴设计模具进出水嘴处采用分流板设计,水热模具温控机系统只有一进一出接口,以减少过多的水管连接,减少热能不必要的损耗;且达到**与节能的目的。

且波纹管外表用隔热胶带缠绕,起到保温与**的作用。

5. 模具的施工孔洞模具的施工孔洞(不要的孔洞),要用堵头堵塞,确保不漏气漏水,方法是先用铜堵,然后再用锥度喉牙加耐高温胶密封;高光模具对冷却水道的排布比较讲究(水热模具水道是共用的),好的水道排布不仅可以大大提高注塑效率,而且在改善产品质量方面也起到重要作用。

高光模具的水道不仅要均匀而且必须要充分(要有足够的数量)。

这样对模具升温就很快;同时,采用加长水管直接将模芯运水引出而不采用密封圈,这样可防止模具长期在高温下作业,致使密封圈老化,也可降低许多模具的维修成本。

值的一提的是,高光模具的运水管必须采用耐高温材料(250℃)波纹管。

高压1.6Mpa的波纹管,以防止高温高压下水管爆裂。

注塑模具水路设计指南注塑模具水路设计指南注塑模具水路设计指南是在注塑模具制造过程中非常重要的一环。

水路设计的好坏直接影响着注塑模具的冷却效果,进而影响着产品质量和生产效率。

因此,合理的水路设计对于提高注塑模具的生产效率、降低能耗和延长模具使用寿命具有重要意义。

首先,注塑模具的水路设计应考虑到冷却水的流动性和均匀性。

冷却水应能够以均匀的速度流过模具的每个部位,确保模具的温度分布均匀。

通常情况下,水路设计应遵循“先热后冷”的原则,即首先保证模具的热流向冷却系统,然后再将冷却水排出。

这样可以最大程度地提高冷却效果,加快产品的冷却速度。

其次,注塑模具的水路设计还应考虑到冷却水的温度控制。

冷却水的温度对于注塑过程中的产品质量和生产效率有着直接的影响。

设计时应充分考虑冷却水的温度变化,选择合适的冷却水温度和冷却时间,以确保产品在注塑过程中的冷却速度和质量。

此外,注塑模具的水路设计还应注意冷却水的流量和压力。

流量和压力的大小直接影响着冷却水的流动速度和冷却效果。

设计时应根据注塑模具的具体情况,合理确定冷却水的流量和压力,以达到最佳的冷却效果。

最后,注塑模具的水路设计还应考虑到冷却水的循环方式。

常见的循环方式有直接冷却循环和间接冷却循环。

直接冷却循环是将冷却水直接流过模具,然后将冷却水排出;间接冷却循环是通过换热器将冷却水与模具分开,以免污染模具。

设计时应根据注塑模具的具体情况和要求选择合适的冷却水循环方式。

总之,注塑模具水路设计指南是注塑模具制造过程中的重要参考依据。

合理的水路设计可以提高模具的冷却效果,提高生产效率,降低能耗,延长模具的使用寿命。

因此,在注塑模具制造过程中,我们必须充分重视水路设计的重要性,并根据具体情况和要求进行科学合理的设计。

这样才能生产出高质量的注塑产品,提高企业竞争力。

澆口設計(避免凹陷和氣泡)Gate Design to Avoid Sink Mark & Void澆口gate澆口gate差的Poor好的Good使用重疊澆口以避免噴流Avoid Jetting by Using Overlap Gate差的Poor 好的Good正確的澆口位置以避免噴流Avoid Jetting by Locating Gate Correctly差的Poor 好的Good使用凸片澆口以避免噴流Avoid Jetting by Using Tab Gate使用適當的澆口形狀以避免噴流Avoid Jetting by Profiling Gate Properly差的Poor 好的Good閥式澆口Valve Gate針點澆口Pin Gate 扇型澆口Fan Gate潛伏澆口Submarine Gate邊緣(薄膜)澆口Edge ( Film ) Gate凸片澆口Tab Gate閥澆口Valve Gate環狀澆口Ring Gate 澆口種類Gate Types矩形邊緣澆口設計Rectangular Edge Gate DesignL = 0.5 ~ 0.75 mmW =澆口寬度( mm )gate width in mm A = 型腔表面積( mm 2)surface area of cavity in mm 2n = 材料常數material constant0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC h = n th = 澆口厚度( gate thick. in mm )t = 零件壁厚( wall thick. in mm )Wt Lh30A n W扇形澆口設計Fan Gate DesignL= 1.3mmW=w= 澆口寬度[mm]gate width in mm A= 型腔表面積[ mm 2]surface area of cavity in mm 2n= 材料常數[ material constant ]0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC澆口厚度[ gate thick. in mm]t= 零件壁厚[ wall thick. in mm ]30n h 1= n t h 2= wh 1/D重疊式澆口設計Overlap Gate DesignW= w= 澆口寬度[mm]gate width in mm A= 型腔表面積[ mm 2]surface area of cavity in mm 2n= 材料常數[ material constant ]0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC澆口厚度[ gate thick. in mm] = nt 澆口長度[ land length in mm ]t= 零件壁厚[ wall thick. in mm ]30n L1 = 0.5~0.75L 2= h+( w/2 )凸耳澆口設計Tab Gate DesignL= 0.5~0.75mmW=w= 澆口寬度[mm]gate width in mm A= 型腔表面積[ mm 2]surface area of cavity in mm 2n= 材料常數[ material constant ]0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC澆口厚度[ gate thick. in mm] t= 零件壁厚[ wall thick. in mm ]30n h 1= n t h 2= 0.9 t針點澆口設計Pin Gate DesignL = 0.5 ~ 0.75 mm d = 澆口直徑( mm )gate diameter in mm t = 零件壁厚( mm )wall thick. in mm A = 型腔表面積( mm 2 )surface area of cavity in mm 2n = 材料常數material constant0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVCdL td 0.206n t A4=⨯潛伏式澆口設計Subgate DesignW=w= 澆口寬度[mm]gate width in mm A= 型腔表面積[ mm 2]surface area of cavity in mm 2n= 材料常數[ material constant ]0.6 for PE, PS0.7 for POM, PC, PP 0.8 for CA, PMMA, PA 0.9 for PVC澆口厚度[ gate thick. in mm] = nt t= 零件壁厚[ wall thick. in mm ]30A n 30︒~15º ~ 25º流道尺寸設計(1)Runner Sizing (1)D : 流道直徑( mm )runner diameter in mm W : 下游塑膠重量( g )downstream plastic weight L : 流道長度( mm )runner length in mmD W L 3.74=⨯流道尺寸設計(2) Runner Sizing (2)流道尺寸設計(3)Runner Sizing (3)mmD gcm cm cm g W mmL L W D 3~38.214.144102.0/9.0307.31223114111==⎪⎪⎭⎫ ⎝⎛⋅⨯==⨯=π流道尺寸設計(4)Runner Sizing (4)[]mmD g g g cm cm cm g W W mmL L W D 5~33.466.28219.014.14243.03/9.0807.322231224222==⨯+=⨯⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⨯+==⨯=π流道尺寸設計(A1)Runner Sizing (A1)for PS, ABS, SAN, CABG : 重量weightS: 零件厚度G( g )thicknessD': 參考直徑reference diameter D' ( mm )流道尺寸設計(A2)Runner Sizing (A2)G( g )D' ( mm )for PE, PP , PA, POMG : 重量weight S : 零件厚度thickness D': 參考直徑reference diameter流道尺寸設計(B)Runner Sizing (B)D' : 參考直徑reference diameter L : 長度length f L : 長度係數Length coefficient D : 流道直徑runner diameterf LL (mm)D = D' ‧f L冷料井設計Cold Slug Well Design2d 次流道Secondary runner d主流道Primary runner 澆口Gate 型腔Cavity倒椎度冷料井豎澆道拉料桿Reverse taper coldslug-well sprue pullerZ型冷料井豎澆道拉料桿" Z "-taper coldslug-well sprue puller溝型冷料井豎澆道拉料桿Grooved coldslug-well sprue puller冷料井設計Cold Slug Well Design。

塑料模具集成水路设计 This model paper was revised by the Standardization Office on December 10, 2020

模具外观标准二:模具水路集成的设计为了改善出厂模具的外观,方便注塑生产,现对模具水路集成设计制订标准。

1.水路集成的类型:

水路集成按与注塑机联接水管的数量分为一进一出和多进多出两种。

模具的前后模各自集成。

一进一出主要是针对客户特殊要求采用,前后模的集成水路块各通过一路进出水与注塑机冷水系统相连,如:DMG模具。

注塑机与模具进出水管需要较大截面积。

多进多出适用于我公司模具及客户无特别说明的模具集成水路的设计。

前后模的集成水路块各通过多路进出水与注塑机冷水系统相连,目的主要是为增加进水量。

1.2与注塑机一进一出水路集成的设计:

1.2.1一进一出集成水路块与注塑机水管的连接可分为侧向插管与底部插管。

侧向插管按图1所示设计,底部插管按图2所示设计:

1.2.2对于一般外单模具两种方式均可采用,但对于有安装快插接头要求的模具,如:

DMG模具。

需增加快插插头转接块,具体联接关系见图3。

1.3与注塑机多进多出水路集成的设计:

多进多出集成水路块按图4设计:

说明:

N为模具冷却水路的集成路数,M为与注塑机联接的路数。

M应不多于注塑机水路的接头数量,一般取2路,4路,6路。

可根据模具冷却的需求灵活设计。

1.4水路集成设计要点:

(1)水路集成块采用45#钢,发黑处理。

(2)水路集成块应避免与模具其它结构干涉,不影响模具装夹。

(3)模具上水路应通过弯头快换水嘴及橘红色软管与集成块联接。

各水管应紧尽量紧贴模具,并用塑料卡捆扎,或用U型卡将管路固定在模具上。

(4)对于模具各个方向均有水路,无法将其引至非操作侧的情况,可采用L型两通快换接头,如:亿日产品:EPV10,EPV12,EPV16,在模具外部将水引至非操作侧,与集水器相连。

(5)对于客户有集成水路要求的模具按客户要求设计。

应以模具结构紧凑为原则。

尽量减小模具的外形尺寸。

(6)由于模具结构尺寸的限制,根据实际情况可采用单排和双排集水器。

单排集水器见图5:

3. 水路集成的安装:

水路集成块一般安装在模具非操作侧的中下部,前后模分别集成。

前模尽量安装在A0板上,后模尽量安装在B0板及方铁上。

设计时应根据模具情况灵活设计。

集水器的安装见图6中,前模所示为单排集水器的安装方式。

后模所示为双排集水器的安装方式。

图6集水器的安装。