丝杆定位精度

- 格式:doc

- 大小:23.50 KB

- 文档页数:1

线性模组的重复定位精度与什么有关?

定位精度是和滚珠丝杠及伺服电机都有关的,重复性和丝杆还有直线导轨的安装精度有关,好的伺服电机一般影响不是很大。

线性模组通常的定位精度在理论的角度下定位是0,02。

伺服的定位精度是可设的但有一个极限值,这样总的定位精度是两者之和。

线性模组实际运用时还和你的实际要求有关,选丝杠的螺距,在速度满足的情况下选螺距小的先对来说伺服电机的误差反应到实际中会小些。

市面上的模组,有高端的模组,定位精度在0.01以内,,重复定位在0.005都可以的,还有,安装的丝杆轴承还是锁紧螺母都有关系的,这是个体系,有一个环节忽略,最后都会造成线性模组精度问题。

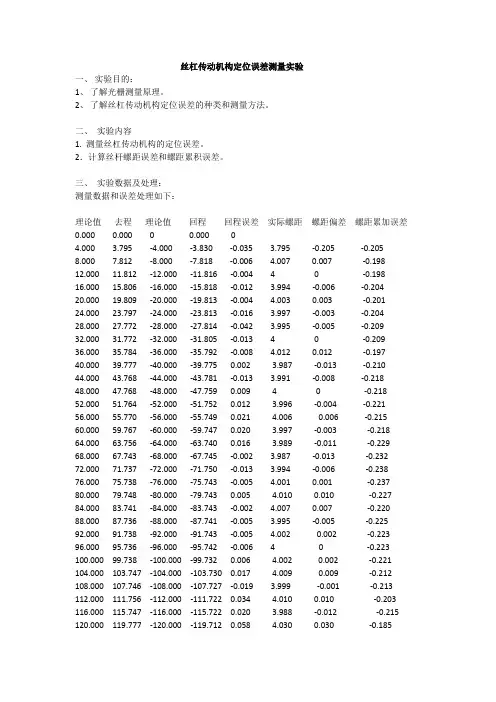

丝杠传动机构定位误差测量实验一、实验目的:1、了解光栅测量原理。

2、了解丝杠传动机构定位误差的种类和测量方法。

二、实验内容1. 测量丝杠传动机构的定位误差。

2.计算丝杆螺距误差和螺距累积误差。

三、实验数据及处理:测量数据和误差处理如下:理论值去程理论值回程回程误差实际螺距螺距偏差螺距累加误差0.000 0.000 0 0.000 04.000 3.795 -4.000 -3.830 -0.035 3.795 -0.205 -0.2058.000 7.812 -8.000 -7.818 -0.006 4.007 0.007 -0.198 12.000 11.812 -12.000 -11.816 -0.004 4 0 -0.198 16.000 15.806 -16.000 -15.818 -0.012 3.994 -0.006 -0.20420.000 19.809 -20.000 -19.813 -0.004 4.003 0.003 -0.201 24.000 23.797 -24.000 -23.813 -0.016 3.997 -0.003 -0.20428.000 27.772 -28.000 -27.814 -0.042 3.995 -0.005 -0.20932.000 31.772 -32.000 -31.805 -0.013 4 0 -0.209 36.000 35.784 -36.000 -35.792 -0.008 4.012 0.012 -0.197 40.000 39.777 -40.000 -39.775 0.002 3.987 -0.013 -0.210 44.000 43.768 -44.000 -43.781 -0.013 3.991 -0.008 -0.21848.000 47.768 -48.000 -47.759 0.009 4 0 -0.218 52.000 51.764 -52.000 -51.752 0.012 3.996 -0.004 -0.221 56.000 55.770 -56.000 -55.749 0.021 4.006 0.006 -0.215 60.000 59.767 -60.000 -59.747 0.020 3.997 -0.003 -0.218 64.000 63.756 -64.000 -63.740 0.016 3.989 -0.011 -0.229 68.000 67.743 -68.000 -67.745 -0.002 3.987 -0.013 -0.232 72.000 71.737 -72.000 -71.750 -0.013 3.994 -0.006 -0.238 76.000 75.738 -76.000 -75.743 -0.005 4.001 0.001 -0.237 80.000 79.748 -80.000 -79.743 0.005 4.010 0.010 -0.227 84.000 83.741 -84.000 -83.743 -0.002 4.007 0.007 -0.220 88.000 87.736 -88.000 -87.741 -0.005 3.995 -0.005 -0.225 92.000 91.738 -92.000 -91.743 -0.005 4.002 0.002 -0.223 96.000 95.736 -96.000 -95.742 -0.006 4 0 -0.223 100.000 99.738 -100.000 -99.732 0.006 4.002 0.002 -0.221 104.000 103.747 -104.000 -103.730 0.017 4.009 0.009 -0.212 108.000 107.746 -108.000 -107.727 -0.019 3.999 -0.001 -0.213 112.000 111.756 -112.000 -111.722 0.034 4.010 0.010 -0.203 116.000 115.747 -116.000 -115.722 0.020 3.988 -0.012 -0.215 120.000 119.777 -120.000 -119.712 0.058 4.030 0.030 -0.185124.000 123.782 -124.000 -123.716 0.066 4.005 0.005 -0.180 128.000 127.772 -128.000 -127.723 0.049 3.990 0.010 -0.170 132.000 131.753 -132.000 -131.732 0.020 3.981 -0.019 -0.189 136.000 135.721 -136.000 -135.728 -0.007 3.968 -0.032 -0.211 140.000 139.721 -140.000 -139.727 -0.006 4 0 -0.211 144.000 143.715 -144.000 -143.730 -0.015 4.002 0.002 -0.199 148.000 147.716 -148.000 -147.721 -0.005 4.001 0.001 -0.198 152.000 151.731 -152.000 -151.735 -0.004 4.015 0.015 -0.183 156.000 155.752 -156.000 -155.743 0.009 4.021 0.021 -0.162 160.000 159.758 -160.000 -159.746 0.012 4.006 0.006 -0.156由数据处理表格可以得出:丝杠的回程误差为:H=0.066/160=0.04%螺距累积误差为:0.238-0.156=0.082mm五、实验分析:丝杆回程误差产生的原因:回程误差产生的原因是丝杆传动机构配合有间隙,在丝杠运动时会靠着一个方向,在丝杠回来时又会靠在另一面,这样间隙就会被保留在测量数据里。

丝杠精度等级标准

丝杠的精度等级标准可以根据其用途和特性来划分,包括但不限于以下几个方面:

1. 普通丝杠(梯形丝杠精度为7~9级,滚珠丝杠为D~H级)和精密丝杠(梯形丝杠精度6级以下,滚珠丝杠为C级)。

2. 根据热处理情况又可分为淬硬丝杠(硬丝杠)和不淬硬丝杠(软丝杠)。

精度等级又细分为七个等级,分别是1、2、3、4、5、7、10级,其中1

级精度最高。

此外,还有定位型(P)传动型(T)的划分,其中P5是国内标准,精度等级是5级,任意300mm行程内行程变动量为,这个精度一般表示成P5=,国内多用这个体系。

C7是JIS标准,精度也是7个等级,任意300mm行

程内行程变动量为,也就是C7=,一般日本,台湾产使用的表示方法。

以上内容仅供参考,如需更全面准确的信息,可以查阅关于丝杠的国家标准文件或者咨询丝杠的生产商。

滚珠丝杆选型要点滚珠丝杆是一种常见的传动装置,广泛应用于机械设备中。

选型滚珠丝杆时,需要考虑多个要点,以确保选择合适的规格和型号。

本文将从滚珠丝杆的负载能力、转动精度、速度要求、环境适应性以及可靠性等方面介绍滚珠丝杆选型的要点。

滚珠丝杆的负载能力是选型的关键要点之一。

负载能力取决于滚珠丝杆的直径、螺距以及滚珠数量等因素。

一般来说,直径较大、螺距较小、滚珠数量多的滚珠丝杆具有更高的负载能力。

在选型时,要根据实际应用中所承受的最大负载确定所需的负载能力,并选择相应的规格。

转动精度也是选型的重要要点之一。

滚珠丝杆的转动精度直接影响到机械设备的定位精度和运动平稳性。

一般来说,转动精度越高的滚珠丝杆,定位精度和运动平稳性就越好。

因此,在选型时,要根据实际应用中对转动精度的要求,选择适当的滚珠丝杆型号。

第三,速度要求是滚珠丝杆选型的重要考虑因素之一。

滚珠丝杆的速度受到滚珠丝杆直径、螺距以及润滑方式等因素的影响。

一般来说,直径较大、螺距较小的滚珠丝杆具有较高的速度能力。

此外,滚珠丝杆的润滑方式也会影响其速度能力。

在选型时,要根据实际应用中对速度的要求,选择合适的滚珠丝杆规格。

第四,滚珠丝杆的环境适应性也是选型要点之一。

滚珠丝杆在使用过程中会受到环境的影响,如温度、湿度、腐蚀性介质等。

因此,在选型时要考虑滚珠丝杆的材料和表面处理方式,以确保其能够适应特定的工作环境。

可靠性是滚珠丝杆选型的重要考虑因素之一。

滚珠丝杆的可靠性取决于其制造工艺、材料质量以及润滑方式等因素。

在选型时,要选择具有良好品质和可靠性的滚珠丝杆,以确保其在长期使用过程中能够保持稳定的性能和寿命。

滚珠丝杆选型要点包括负载能力、转动精度、速度要求、环境适应性以及可靠性等方面。

在选型时,需要根据实际应用中的需求,综合考虑这些要点,并选择合适的规格和型号。

通过合理选型,可以确保滚珠丝杆在机械设备中发挥良好的传动效果,提高设备的工作效率和可靠性。

丝杆螺母传动的特点丝杆螺母传动是一种常见的传动方式,它具有以下几个特点:首先,丝杆螺母传动具有较大的传动比。

通过改变螺距,可以实现不同传动比的变化,可以在一定范围内满足不同工况的需求。

同时,丝杆螺母传动可以通过各种齿轮传动、链轮传动等辅助机构来实现更大的传动比,使得其适用范围更广。

其次,丝杆螺母传动具有较高的传动效率。

相对于其他传动方式(如齿轮传动、链传动),丝杆螺母传动的传动效率较高,能够更好地满足工作的要求。

这是因为丝杆螺母传动没有齿轮啮合时的滑动、滚动损失,也没有链传动时的链条弯曲、摩擦损失等问题。

第三,丝杆螺母传动具有较大的刚性。

螺杆和螺母的啮合面积较大,能够提供较大的轴向刚度和扭转刚度,从而保证了传动的准确性和稳定性。

同时,丝杆螺母传动还可以通过调整预紧力来调整刚性,以适应不同工况下的要求。

其次,丝杆螺母传动具有较高的定位精度。

丝杆螺母传动的结构紧凑,传动误差小,能够提供较高的定位精度。

这使得丝杆螺母传动在需要精密定位的机械设备中得到广泛应用,如数控机床、精密测量仪器等。

再次,丝杆螺母传动具有较好的自锁性能。

由于螺杆和螺母之间的摩擦力和前后轴向力的平衡,丝杆螺母传动在停止工作时能够保持传动部分的位置,不会发生意外的移动。

这种自锁性能可以在自锁要求较高的场合中提供可靠的保护,如提升装置、止推器等。

此外,丝杆螺母传动具有较低的噪音和振动水平。

相对于齿轮传动等其他传动方式,丝杆螺母传动的接触面积较大,摩擦力较小,因此噪音和振动水平较低,降低了对周围环境和操作人员的干扰。

最后,丝杆螺母传动具有较简单、易于维护的特点。

丝杆螺母传动结构简单,零部件相对较少,拆装维修较为方便。

同时,丝杆和螺母的磨损也相对较小,使用寿命较长,降低了维护和更换零部件的频率和成本。

综上所述,丝杆螺母传动具有较大的传动比、高传动效率、大刚性、高定位精度、良好的自锁性能、低噪音和振动水平以及简单易维护等特点。

在各种机械设备中广泛应用,提供了可靠的传动和定位功能,满足了不同工况下的需求。

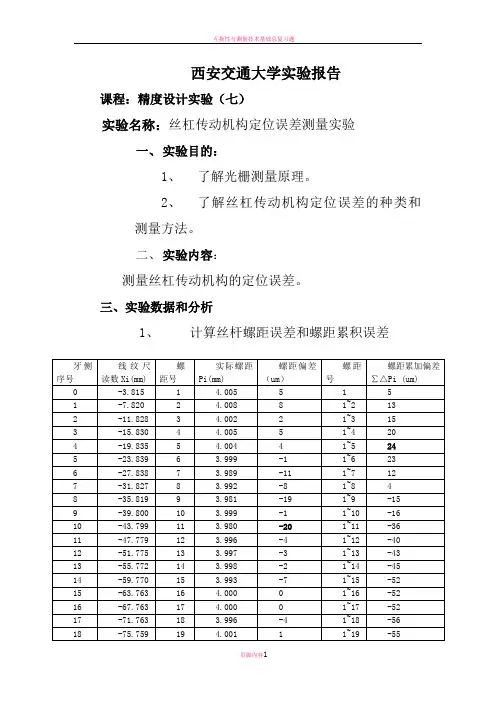

西安交通大学实验报告课程:精度设计实验(七)实验名称:丝杠传动机构定位误差测量实验一、实验目的:1、了解光栅测量原理。

2、了解丝杠传动机构定位误差的种类和测量方法。

二、实验内容:测量丝杠传动机构的定位误差。

三、实验数据和分析1、计算丝杆螺距误差和螺距累积误差由上述数据可知:丝杆螺距误差△P={ |△Pi|max }=0.020mm 丝杆螺距累计误差为:△P∑(L)= (∑△Pi)max -(∑Pi)min=0.024-(-0.063)=0.087mm2、回程误差的计算牙侧序号正向(mm)反向(mm)正向回程误差(mm)0 3.769-3.815-0.046 17.78-7.820-0.040 211.785-11.828-0.043 315.791-15.830-0.039 419.801-19.835-0.034 523.81-23.839-0.029 627.815-27.838-0.023 731.825-31.827-0.002 835.821-35.8190.002 939.825-39.8000.025 1043.824-43.7990.025 1147.82-47.7790.041 1251.829-51.7750.054 1355.827-55.7720.055 1459.828-59.7700.058回程误差H=(hmax/A)*100%=(0.169/160)*100%=0.106%四、实验报告要求1、计算丝杠螺距误差和螺距累积误差。

答:由数据分析可知:丝杠螺距误差为:0.020mm丝杆螺距累积误差为:0.087mm 2、计算丝杠的回程误差,并分析回程误差产生的原因。

答:回程误差:0.106%产生原因:同一个尺寸进行正向和反向测量时,由于结构上的原因例如结构间隙、运动部件的摩擦、弹性元件滞后等,致使刚刚回程时就产生了误差。

3、说明螺纹测量与丝杆定位精度测量方法的各自用途。

答:螺纹测量的用途:主要是对螺纹的静态测量,一般用于紧固用螺纹和紧密螺纹的测量。

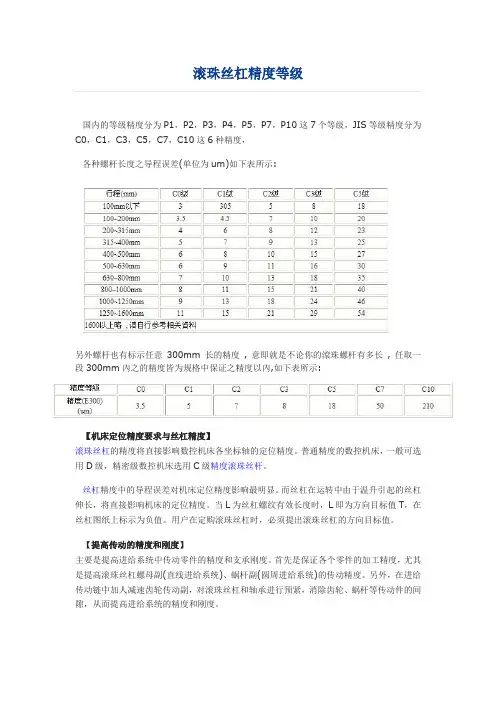

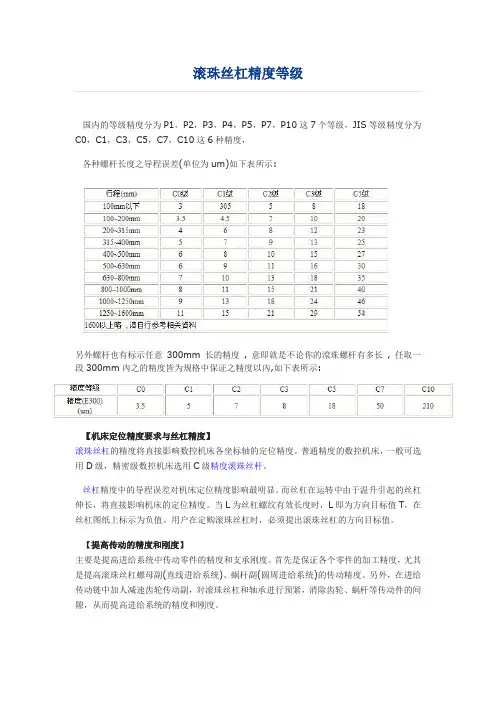

滚珠丝杠精度等级国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度,各种螺杆长度之导程误差(单位为um)如下表所示:另外螺杆也有标示任意300mm长的精度, 意即就是不论你的滾珠螺杆有多长, 任取一段300mm內之的精度皆为规格中保证之精度以內,如下表所示:【机床定位精度要求与丝杠精度】滚珠丝杠的精度将直接影响数控机床各坐标轴的定位精度。

普通精度的数控机床,一般可选用D级,精密级数控机床选用C级精度滚珠丝杆。

丝杠精度中的导程误差对机床定位精度影响最明显。

而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。

当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。

用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。

【提高传动的精度和刚度】主要是提高进给系统中传动零件的精度和支承刚度。

首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。

另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】1.螺旋线公差螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。

又分为:(1)丝杠一转内螺旋线误差;(2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差:(3)丝杠全长的螺旋线误差。

螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。

2.螺距公差标准中规定了各级精度丝杠的螺距公差。

【丝杠的精度等级与公差】根据机械工业部颁布的JB2886–81《机床梯形丝杠和螺母的精度》规定,机床丝杆及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下:4级用于精度特别高的地方,如加工中心、螺纹磨床等。

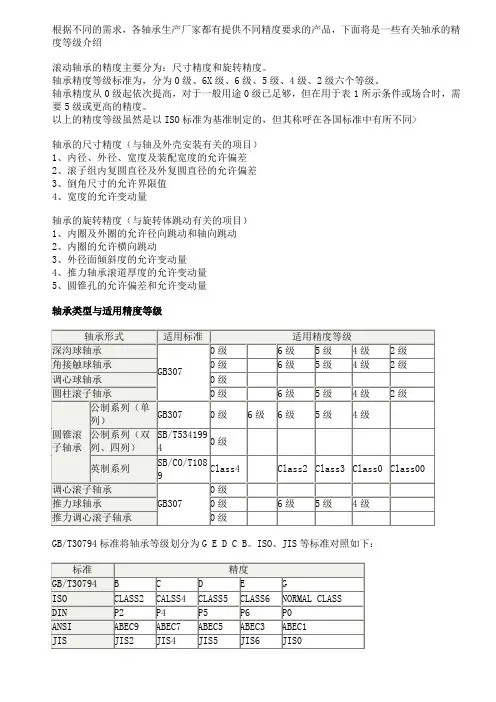

根据不同的需求,各轴承生产厂家都有提供不同精度要求的产品,下面将是一些有关轴承的精度等级介绍滚动轴承的精度主要分为:尺寸精度和旋转精度。

轴承精度等级标准为,分为0级、6X级、6级、5级、4级、2级六个等级。

轴承精度从0级起依次提高,对于一般用途0级已足够,但在用于表1所示条件或场合时,需要5级或更高的精度。

以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同>轴承的尺寸精度(与轴及外壳安装有关的项目)1、内径、外径、宽度及装配宽度的允许偏差2、滚子组内复圆直径及外复圆直径的允许偏差3、倒角尺寸的允许界限值4、宽度的允许变动量轴承的旋转精度(与旋转体跳动有关的项目)1、内圈及外圈的允许径向跳动和轴向跳动2、内圈的允许横向跳动3、外径面倾斜度的允许变动量4、推力轴承滚道厚度的允许变动量5、圆锥孔的允许偏差和允许变动量轴承类型与适用精度等级GB/T30794标准将轴承等级划分为G E D C B。

ISO、JIS等标准对照如下:精度的选定简单地说精度分级是:0,1,2,3,5,7,10共7级, 日系如日本,韩国,台湾一般称C0,C1....C10 德系如德国,西班牙一般称IT0,IT1....IT10国内厂家两中叫法都有采用的.表示精度的参数主要是2个:1:任意300毫米长的导程误差;2:有效螺纹长度的累积导程误差.你说的0.1微米误差就丝杠本身来说即使是C0级也不能达到(0级误差E=0.003),一般机械采用C7,C10级,数控设备一般采用C5,C3级(C5较多,国内大部分数控机床都是C5级),,航空制造设备,精密投影及三坐标测量设备等一般采用C3,C2精度(据我所知,国内民品市场买不到C3以上的滚珠丝杠)另外,C7,C10级一般采用滚轧方法制造,C5级及以上采用研磨方法制造.•导程精度.滚珠丝杆副的导程精度,一ISO 3408-4为基准,根据使用范围及要求将滚珠丝杆副分为定位滚珠丝杆副(P),传动滚珠丝杆副(T),精度分为1,2,3,4,5,7,10共七个等级,1级为最高,依次逐渐降低.•任意300mm行程内和2 π弧度行程内的行程变动量.数据如下表所示.•轴方向间隙.COMTOP精密滚珠丝杆之轴方向间隙预压等级,如下表所示.等级P0 P1 P2 P3 P4间隙有无无无无预压无无轻中重•选定精度,间隙,预压等级及螺帽之参考值精度预压及间隙螺帽形式螺杆形式C10 (P0)有间隙单螺帽转造级螺杆C7 P1或P0(标准) 依COMTOP目录转造或研磨级C5 P1或P2(标准) 依COMTOP目录研磨级附导测表C3 P1或P2(标准)或P3 依COMTOP目录研磨级附导测表•间隙(P0)转造级及研磨级滚珠丝杆(P0)最大轴向间隙单位:mm6.常用之预压(P2)参考值•轴精度滚珠螺杆的安装部位之精度及精度检验测试方法:A.(1)相对于螺纹沟面的轴线A,测定螺杆支持部位的半径方向圆周偏摆值。

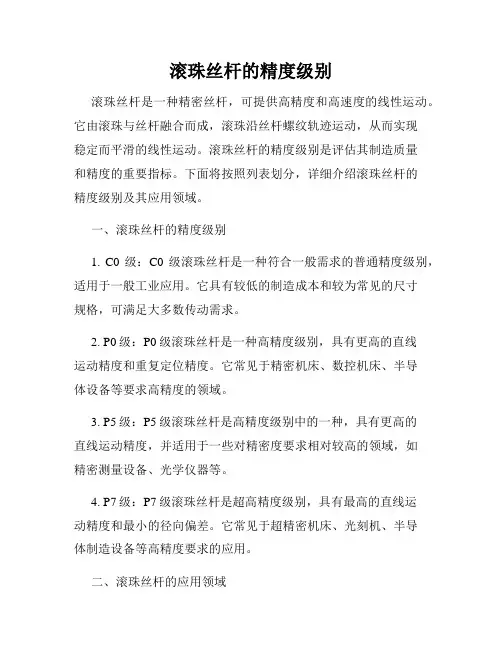

滚珠丝杆的精度级别滚珠丝杆是一种精密丝杆,可提供高精度和高速度的线性运动。

它由滚珠与丝杆融合而成,滚珠沿丝杆螺纹轨迹运动,从而实现稳定而平滑的线性运动。

滚珠丝杆的精度级别是评估其制造质量和精度的重要指标。

下面将按照列表划分,详细介绍滚珠丝杆的精度级别及其应用领域。

一、滚珠丝杆的精度级别1. C0级:C0级滚珠丝杆是一种符合一般需求的普通精度级别,适用于一般工业应用。

它具有较低的制造成本和较为常见的尺寸规格,可满足大多数传动需求。

2. P0级:P0级滚珠丝杆是一种高精度级别,具有更高的直线运动精度和重复定位精度。

它常见于精密机床、数控机床、半导体设备等要求高精度的领域。

3. P5级:P5级滚珠丝杆是高精度级别中的一种,具有更高的直线运动精度,并适用于一些对精密度要求相对较高的领域,如精密测量设备、光学仪器等。

4. P7级:P7级滚珠丝杆是超高精度级别,具有最高的直线运动精度和最小的径向偏差。

它常见于超精密机床、光刻机、半导体制造设备等高精度要求的应用。

二、滚珠丝杆的应用领域1. 机械制造:滚珠丝杆广泛应用于各种机械设备的线性运动部件,如数控机床、自动化生产线、注塑机等。

通过滚珠丝杆的应用,可以实现高速、高精度的线性运动,提高生产效率和产品质量。

2. 测量仪器:滚珠丝杆的高精度特性使其成为各种测量仪器的理想选择,如坐标测量机、光学测量仪等。

滚珠丝杆的稳定性和重复性定位精度可确保测量结果的准确性和可靠性。

3. 半导体制造:半导体制造过程对仪器设备的精度要求非常高。

滚珠丝杆能够提供稳定且高精度的线性运动,因此广泛应用于半导体设备中的关键部件,如光刻机、切割机等。

4. 医疗设备:在医疗设备领域,如手术机器人、影像设备等,滚珠丝杆的高精度和高速度特性使其成为实现精准操作和精确成像的关键部件。

5. 其他领域:除了上述应用领域外,滚珠丝杆还广泛应用于航空航天、军事装备、光学仪器等领域,为各种高精度设备提供稳定可靠的线性运动解决方案。

滚珠丝杠精度等级国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度,各种螺杆长度之导程误差(单位为um)如下表所示:另外螺杆也有标示任意300mm长的精度, 意即就是不论你的滾珠螺杆有多长, 任取一段300mm內之的精度皆为规格中保证之精度以內,如下表所示:【机床定位精度要求与丝杠精度】滚珠丝杠的精度将直接影响数控机床各坐标轴的定位精度。

普通精度的数控机床,一般可选用D级,精密级数控机床选用C级精度滚珠丝杆。

丝杠精度中的导程误差对机床定位精度影响最明显。

而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。

当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。

用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。

【提高传动的精度和刚度】主要是提高进给系统中传动零件的精度和支承刚度。

首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。

另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】1.螺旋线公差螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。

又分为:(1)丝杠一转内螺旋线误差;(2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差:(3)丝杠全长的螺旋线误差。

螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。

2.螺距公差标准中规定了各级精度丝杠的螺距公差。

【丝杠的精度等级与公差】根据机械工业部颁布的JB2886–81《机床梯形丝杠和螺母的精度》规定,机床丝杆及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下:4级用于精度特别高的地方,如加工中心、螺纹磨床等。

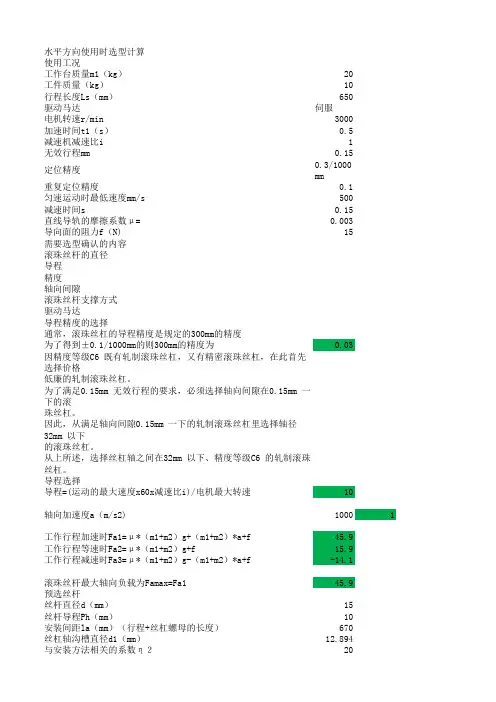

水平方向使用时选型计算使用工况工作台质量m1(kg)20工件质量(kg)10行程长度Ls(mm)650驱动马达伺服电机转速r/min3000加速时间t1(s)0.5减速机减速比i1无效行程mm0.15定位精度0.3/1000 mm重复定位精度0.1匀速运动时最低速度mm/s500减速时间s0.15直线导轨的摩擦系数μ=0.003导向面的阻力f(N)15需要选型确认的内容滚珠丝杆的直径导程精度轴向间隙滚珠丝杆支撑方式驱动马达导程精度的选择通常,滚珠丝杠的导程精度是规定的300mm的精度为了得到±0.1/1000mm的则300mm的精度为0.03因精度等级C6 既有轧制滚珠丝杠,又有精密滚珠丝杠,在此首先选择价格低廉的轧制滚珠丝杠。

为了满足0.15mm 无效行程的要求,必须选择轴向间隙在0.15mm 一下的滚珠丝杠。

因此,从满足轴向间隙0.15mm 一下的轧制滚珠丝杠里选择轴径32mm 以下的滚珠丝杠。

从上所述,选择丝杠轴之间在32mm 以下、精度等级C6 的轧制滚珠丝杠。

导程选择导程=(运动的最大速度x60x减速比i)/电机最大转速10轴向加速度a(m/s2)10001工作行程加速时Fa1=μ*(m1+m2)g+(m1+m2)*a+f45.9工作行程等速时Fa2=μ*(m1+m2)g+f15.9工作行程减速时Fa3=μ*(m1+m2)g-(m1+m2)*a+f-14.1滚珠丝杆最大轴向负载为Famax=Fa145.9预选丝杆丝杆直径d(mm)15丝杆导程Ph(mm)10安装间距la(mm)(行程+丝杠螺母的长度)670丝杠轴沟槽直径d1(mm)12.894与安装方法相关的系数η220丝杠的弯曲载荷计算:P1=η2*(d1^4/la^2)*10^412314.9滚珠丝杠的容许拉伸压缩负荷:P=116*d1^219285.61最大轴向不得大于计算所得的弯曲载荷和容易拉伸压缩负荷。

因此,满足这些条件的滚珠丝杠在使用上没有问题。

nsk丝杆命名规则一、目录1. 尺寸规格2. 精度等级3. 材料类型4. 表面处理5. 使用环境6. 安装方式7. 定制要求8. 其他特殊要求二、具体内容1. 尺寸规格丝杆的尺寸规格通常包括直径、长度等基本尺寸。

例如,“Φ10x100”表示丝杆的直径为10毫米,长度为100毫米。

根据不同的需求,可以选取不同规格的丝杆。

2. 精度等级精度等级是丝杆的一个重要指标,它决定了丝杆的旋转精度和定位精度。

精度等级越高,丝杆的性能越好,价格也越高。

常见的精度等级有C7、C5、C3等,其中C7表示ISO标准中的7级精度。

3. 材料类型丝杆的材料对其性能和使用寿命有着重要影响。

常见的材料类型有不锈钢、合金钢等。

不锈钢具有较好的耐腐蚀性,适用于食品、化工等行业的设备;合金钢则具有较高的硬度和耐磨性,适用于高强度、高刚度的场合。

4. 表面处理表面处理可以提高丝杆的耐腐蚀性和美观度。

常见的表面处理有镀锌、喷塑等。

镀锌可以使丝杆具有较好的耐腐蚀性,适用于室外等恶劣环境;喷塑则可以使丝杆外观更加美观,适用于需要美化的场合。

5. 使用环境使用环境对丝杆的性能和使用寿命有着重要影响。

例如,防尘丝杆适用于灰尘较多的场合,防水丝杆适用于潮湿或多水的场合,高温丝杆适用于高温环境的场合。

选用适合使用环境的丝杆可以提高其性能和使用寿命。

6. 安装方式安装方式对丝杆的使用效果和稳定性有着重要影响。

常见的安装方式有滚动轴承安装、滑动轴承安装等。

滚动轴承安装可以提高丝杆的旋转精度和稳定性,但价格较高;滑动轴承安装则价格较低,但稳定性较逊色。

7. 定制要求有些特殊场合需要定制丝杆以满足其特殊需求。

常见的定制要求有异形丝杆、非标规格等。

异形丝杆可以根据需求定制特殊的形状和尺寸;非标规格则可以根据需求定制特殊的长度和直径等参数。

8. 其他特殊要求除了以上要求外,还可以根据需求对其他特殊要求进行规定,例如特定的旋转方向、螺纹参数等。

这些特殊要求需要与客户协商并明确规定在合同中。

丝杆超精磨主要参数一、引言丝杆超精磨是一种用于传动和定位的重要机械元件,广泛应用于各种机械设备中。

它的性能参数直接影响着机械设备的精度和可靠性。

本文将重点介绍丝杆超精磨的主要参数,包括丝杆直径、丝杆步距、丝杆导程、丝杆螺旋角、丝杆导程误差和丝杆精度等。

二、丝杆直径丝杆直径是指丝杆的外径尺寸,通常使用毫米(mm)作为单位。

丝杆直径的大小直接影响着丝杆的承载能力和刚度。

一般来说,丝杆直径越大,承载能力和刚度就越高,但也会增加成本和重量。

在选择丝杆直径时,需要根据具体应用的负载和精度要求来确定。

三、丝杆步距丝杆步距是指丝杆上相邻两螺纹之间的距离,通常使用毫米(mm)作为单位。

丝杆步距的大小决定了丝杆每转一圈所移动的距离。

较大的步距可以实现较大的快速位移,但会降低精度。

在选择丝杆步距时,需要综合考虑快速移动和精确定位的需求。

四、丝杆导程丝杆导程是指丝杆上螺纹的螺距,即在丝杆上每转一圈所移动的距离,通常使用毫米(mm)作为单位。

丝杆导程决定了丝杆的速度和精度。

较大的导程可以实现较快的速度,但会降低精度。

在选择丝杆导程时,需要根据具体应用的速度和精度要求来确定。

五、丝杆螺旋角丝杆螺旋角是指丝杆螺纹的斜率,通常使用度(°)作为单位。

丝杆螺旋角的大小对丝杆的承载能力和效率有影响。

较大的螺旋角可以提高承载能力和效率,但会增加丝杆的制造难度。

在选择丝杆螺旋角时,需要根据具体应用的负载和效率要求来确定。

六、丝杆导程误差丝杆导程误差是指丝杆导程与理论值之间的差异,通常使用百分比(%)或毫米(mm)作为单位。

丝杆导程误差的大小直接影响着丝杆的定位精度。

较小的导程误差可以实现较高的定位精度,但会增加制造成本。

在选择丝杆导程误差时,需要根据具体应用的精度要求来确定。

七、丝杆精度丝杆精度是指丝杆螺纹的加工精度和表面质量。

丝杆精度的好坏直接影响着丝杆的传动和定位精度。

一般来说,丝杆精度越高,传动和定位精度就越高,但也会增加成本。

滚珠丝杠精度等级国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度,各种螺杆长度之导程误差(单位为um)如下表所示:另外螺杆也有标示任意300mm长的精度, 意即就是不论你的滾珠螺杆有多长, 任取一段300mm內之的精度皆为规格中保证之精度以內,如下表所示:【机床定位精度要求与丝杠精度】滚珠丝杠的精度将直接影响数控机床各坐标轴的定位精度。

普通精度的数控机床,一般可选用D级,精密级数控机床选用C级精度滚珠丝杆。

丝杠精度中的导程误差对机床定位精度影响最明显。

而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。

当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。

用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。

【提高传动的精度和刚度】主要是提高进给系统中传动零件的精度和支承刚度。

首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。

另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】1.螺旋线公差螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。

又分为:(1)丝杠一转内螺旋线误差;(2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差:(3)丝杠全长的螺旋线误差。

螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。

2.螺距公差标准中规定了各级精度丝杠的螺距公差。

【丝杠的精度等级与公差】根据机械工业部颁布的JB2886–81《机床梯形丝杠和螺母的精度》规定,机床丝杆及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下:4级用于精度特别高的地方,如加工中心、螺纹磨床等。

经常碰到一些应用,要求高精度定位控制,典型的要求就是5um,也有些客户要求1um。

首先我们来考虑丝杆送料的方式,丝杆的典型误差如下:

丝杆的精度决定了以丝杆作为主传动的机械的精度。

目前国内基本上只能买到

T3,P3级别的丝杆,意味着开环控制下定位300mm行程下所能达到的最高精度为12um。

实际定位精度往往高于该数值。

进一步提高精度的办法:在平台上增加光栅尺,作为全闭环反馈,这样能将精度大大提高;以分辨率为0.1um的高精度光栅尺为例,其反馈精度也达到了正负5um+30um/m,外加光栅尺或者采用直线电机,其300mm精度也就在12um左右。

在定位精度如此之低的情况下,更进一步的办法只有采用类似“螺杆补偿”的办法:采用激光干涉仪,将定位位置与目标位置的差距记录下来,列出一组数据来,据此在控制器中进行补偿。

其定位精度将优于目前状态。