数控机床第六章 铸造

- 格式:pptx

- 大小:1.67 MB

- 文档页数:87

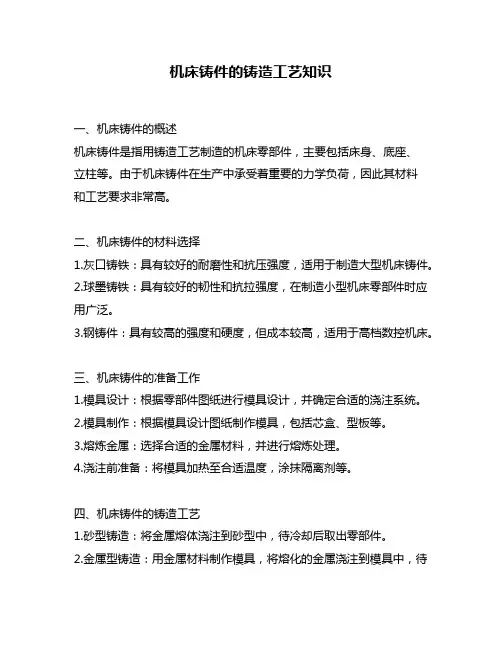

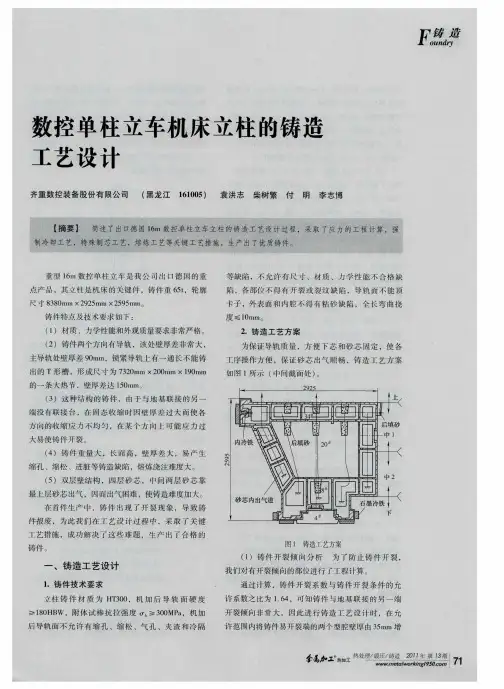

机床铸件的铸造工艺知识一、机床铸件的概述机床铸件是指用铸造工艺制造的机床零部件,主要包括床身、底座、立柱等。

由于机床铸件在生产中承受着重要的力学负荷,因此其材料和工艺要求非常高。

二、机床铸件的材料选择1.灰口铸铁:具有较好的耐磨性和抗压强度,适用于制造大型机床铸件。

2.球墨铸铁:具有较好的韧性和抗拉强度,在制造小型机床零部件时应用广泛。

3.钢铸件:具有较高的强度和硬度,但成本较高,适用于高档数控机床。

三、机床铸件的准备工作1.模具设计:根据零部件图纸进行模具设计,并确定合适的浇注系统。

2.模具制作:根据模具设计图纸制作模具,包括芯盒、型板等。

3.熔炼金属:选择合适的金属材料,并进行熔炼处理。

4.浇注前准备:将模具加热至合适温度,涂抹隔离剂等。

四、机床铸件的铸造工艺1.砂型铸造:将金属熔体浇注到砂型中,待冷却后取出零部件。

2.金属型铸造:用金属材料制作模具,将熔化的金属浇注到模具中,待冷却后取出零部件。

3.压力铸造:在高压下将熔化的金属注入模具中,待冷却后取出零部件。

五、机床铸件的质量控制1.外观检查:检查零部件表面是否有裂纹、气孔等缺陷。

2.尺寸检查:使用测量工具对零部件进行尺寸检查,并与图纸要求进行对比。

3.材料分析:对铸造材料进行化学成分分析和物理性能测试。

六、机床铸件的加工工艺1.去毛刺:使用打磨机等设备去除零部件表面毛刺。

2.修整加工:对不符合要求的尺寸进行修整加工,以满足装配要求。

3.表面处理:根据需要进行喷漆、喷沙等表面处理。

七、机床铸件的注意事项1.模具制作要精确,以保证零部件尺寸精度。

2.熔炼金属时要控制好熔化温度和时间,以保证金属材料质量。

3.浇注前要对模具进行充分的预热和涂抹隔离剂等处理,以防止铸造缺陷的产生。

八、结语机床铸件是机床制造中不可或缺的重要零部件,其质量和工艺直接关系到机床的性能和寿命。

因此,在生产过程中应严格控制每个环节,确保产品质量。

数控车床使用说明书(总18页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除YCK-6032/6036数控车床使用维修说明书目录前言................................... 错误!未指定书签。

第一章机床特点及性能参数................. 错误!未指定书签。

1.1机床特点........................... 错误!未指定书签。

第二章机床的吊运与安装................... 错误!未指定书签。

2.1 开箱 .............................. 错误!未指定书签。

2.2 机床的吊运......................... 错误!未指定书签。

2.3 机床安装........................... 错误!未指定书签。

2.3.1 场地要求 ..................... 错误!未指定书签。

................................... 错误!未指定书签。

第三章机床的水平调整..................... 错误!未指定书签。

第四章机床试运行......................... 错误!未指定书签。

4.1 准备工作........................... 错误!未指定书签。

4.2 上电试运行......................... 错误!未指定书签。

第五章主轴系统........................... 错误!未指定书签。

5.1 简介 .............................. 错误!未指定书签。

5.2 主轴系统的机构及调整............... 错误!未指定书签。

5.2.1 皮带张紧 ..................... 错误!未指定书签。

《机械制造基础》课程教学大纲课程类别:专业基础课适用专业:机电一体化适用层次:高起专适用教育形式:网络教育/成人教育考核形式:考试所属学院:制造科学与工程学院先修课程:《画法几何与机械制图》、《机械制造工艺学》、《工程材料》、《计算机文化基础》、《机械设计基础》、《数控机床与编程》、《先进制造技术》、《特种加工》一、课程简介《机械制造基础》是机械工程学科的一门专业课程,它系统地介绍了机械制造生产过程及主要工艺方法,分析了制造新工艺、新技术、新材料及其发展趋势。

为学习者解决机械制造方面的实际问题提供了理论基础。

本课程学习需要掌握的前续知识主要包括工程材料学、机械制图和机械制造工艺学等。

学习本课程对于开展机械设计和机械制造过程具有不可替代的功能和作用。

二、课程学习目标本课程主要进行机械产品的制造方法、生产工艺和加工质量控制的教育,帮助学生建立起正确的生产制造观念,培养学生运用新技术、新工艺和新方法去发现问题、分析问题和解决问题的能力。

三、课程主要内容和基本要求本课程将工程材料、金属材料热加工工艺和机械制造工艺等多方面的理论基础知识和实践知识有机结合,形成完整的教学训练系统。

主要内容分为以下几个模块:模块一:机械制造概述具体包括机械的概念、机械制造的一般过程、机械制造的基本环节和现代制造技术等内容。

主要介绍机械的定义、机械产品分类、自动化制造系统、零件的生产过程和装配过程、机械加工方法和数控技术等相关概念。

一方面让初学者对机械制造有一个初步的认识,另一方面也为后续课程的学习奠定基础。

要求掌握机械产品的分类、自动化制造系统、零件的生产过程和现代加工技术,熟悉机械产品加工方法,了解CAD/CAM/CAPP/CAE/PDM技术。

模块二:材料的力学性能及选用具体包括金属材料的力学性能、铁碳合金金相图、钢的热处理、常用金属材料和非金属材料的选用等内容。

本部分是机械产品生产制造应当掌握的基本知识,是机械加工的基础之一。

第六章加工中心的编程第一节加工中心编程概述加工中心(Machiningenter)简称MC,是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床。

加工中心最初是从数控铣床发展而来的。

与数控铣床相同的是,加工中心同样是由计算机数控系统(CNC)、伺服系统、机械本体、液压系统等各部分组成。

但加工中心又不等同于数控铣床,加工中心与数控铣床的最大区别在于加工中心具有自动交换刀具的功能,通过在刀库安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现钻、镗、铰、攻螺纹、切槽等多种加工功能。

一、加工中心编程的特点加工中心是将数控铣床、数控镗床、数控钻床的功能组合起来,并装有刀库和自动换刀装置的数控镗铣床。

立式加工中心主轴轴线(z轴)是垂直的,适合于加工盖板类零件及各种模具;卧式加工中心主轴轴线(z轴)是水平的,一般配备容量较大的链式刀库,机床带有一个自动分度工作台或配有双工作台以便于工件的装卸,适合于工件在一次装夹后,自动完成多面多工序的加工,主要用于箱体类零件的加工。

由于加工中心机床具有上述功能,故数控加工程序编制中,从加工工序的确定,刀具的选择,加工路线的安排,到数控加工程序的编制,都比其他数控机床要复杂一些。

加工中心编程具有以下特点:1)首先应进行合理的工艺分析。

由于零件加工工序多,使用的刀具种类多,甚至在一次装夹下,要完成粗加工、半精加工与精加工、周密合理地安排各工序加工的顺序,有利于提高加工精度和提高生产效率;2)根据加工批量等情况,决定采用自动换刀还是手动换刀。

一般,对于加工批量在10件以上,而刀具更换又比较频繁时,以采用自动换刀为宜。

但当加工批量很小而使用的刀具种类又不多时,把自动换刀安排到程序中,反而会增加机床调整时间。

3)自动换刀要留出足够的换刀空间。

有些刀具直径较大或尺寸较长,自动换刀时要注意避免发生撞刀事故。

4)为提高机床利用率,尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中,以便于操作者在运行程序前,及时修改刀具补偿参数。

第六章加工中心的编程第一节加工中心编程概述加工中心(Machiningenter)简称MC,是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床。

加工中心最初是从数控铣床发展而来的。

与数控铣床相同的是,加工中心同样是由计算机数控系统(CNC)、伺服系统、机械本体、液压系统等各部分组成。

但加工中心又不等同于数控铣床,加工中心与数控铣床的最大区别在于加工中心具有自动交换刀具的功能,通过在刀库安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现钻、镗、铰、攻螺纹、切槽等多种加工功能。

一、加工中心编程的特点加工中心是将数控铣床、数控镗床、数控钻床的功能组合起来,并装有刀库和自动换刀装置的数控镗铣床。

立式加工中心主轴轴线(z 轴)是垂直的,适合于加工盖板类零件及各种模具;卧式加工中心主轴轴线(z轴)是水平的,一般配备容量较大的链式刀库,机床带有一个自动分度工作台或配有双工作台以便于工件的装卸,适合于工件在一次装夹后,自动完成多面多工序的加工,主要用于箱体类零件的加工。

由于加工中心机床具有上述功能,故数控加工程序编制中,从加工工序的确定,刀具的选择,加工路线的安排,到数控加工程序的编制,都比其他数控机床要复杂一些。

加工中心编程具有以下特点:1)首先应进行合理的工艺分析。

由于零件加工工序多,使用的刀具种类多,甚至在一次装夹下,要完成粗加工、半精加工与精加工、周密合理地安排各工序加工的顺序,有利于提高加工精度和提高生产效率;2)根据加工批量等情况,决定采用自动换刀还是手动换刀。

一般,对于加工批量在10件以上,而刀具更换又比较频繁时,以采用自动换刀为宜。

但当加工批量很小而使用的刀具种类又不多时,把自动换刀安排到程序中,反而会增加机床调整时间。

3)自动换刀要留出足够的换刀空间。

有些刀具直径较大或尺寸较长,自动换刀时要注意避免发生撞刀事故。

4)为提高机床利用率,尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中,以便于操作者在运行程序前,及时修改刀具补偿参数。

第一章铸造一、铸造的定义及特点。

定义:将液态金属浇注到铸型型腔中,待其冷却凝固后,获得一定形状的毛坯或零件的方法。

优点:1、可以铸造出内腔、外形很复杂的毛坯。

2、工艺灵活性大。

3、铸件成本较低。

缺点:1、铸造组织疏松、晶粒粗大。

2、与锻件比,铸件机械性能低。

3、铸造工序多,精度难以控制,质量不稳定。

4、劳动条件较差。

二、造型方法按照紧实型砂和起模的方法,可分为手工造型和机器造型。

三、铸造工艺通常包括哪些内容?1、铸件的浇注位置和分型面位置;2、加工余量、收缩率和拔模斜度等工艺参数;3、型芯和芯头结构;4、浇注系统、冒口和冷铁的布置等。

四、浇注位置和分型面的选择原则主要有哪些?(结合各图示加以说明)首先应保证铸件质量;其次应使工艺简单、操作方便;还要考虑具体生产条件。

五、型芯在铸造生产中有哪些作用?为什么型芯上应有型芯头?型芯的作用:形成铸件的内腔。

芯头的作用:它是型芯的重要组成部分,起定位和支撑型芯、排除型芯内气体的作用。

六、零件、铸件和模样三者在形状和尺寸上有哪些区别?在尺寸方面:零件尺寸最小,铸件上有加工余量,尺寸比零件大,模样上除了要加加工余量外,还需加上液态金属的收缩率,故尺寸最大。

在形状方面:铸件与零件相比,铸件在垂直于分型面的壁上有起模斜度,且有些小孔、小槽不铸出。

模样与铸件相比,在需铸出的孔处,并无孔,且需加上型芯头。

七、铸造过程中,收缩率、加工余量、拔模斜度都指什么含义?铸件由于凝固、冷却后体积要收缩,其各部分尺寸均小于模样尺寸。

铸造收缩率K=%100-模样铸件铸件LLL加工余量是指在铸件表面上留出的准备切削去的金属层厚度。

拔模斜度-为了便于取模,在平行于出模方向的模样表面上所增加的斜度称为拔模斜度。

八、合金的铸造性能通常用什么来衡量?流动性、收缩性九、什么叫缩孔和缩松?凝固结束后往往在铸件某些部位出现孔洞,大而集中的孔洞称缩孔,细小而分散的孔洞称缩松。

十、铸造应力包括哪两种形式?热应力、机械应力第二章锻压一、锻造与铸造相比有何特点?应用有何不同?锻件内部组织致密、均匀,力学性能优于相同化学成分的铸件,能承受较大的载荷和冲击,因此力学性能要求较高的重要零件一般都采用锻件。

数控机床床身铸件数控机床床身铸件是机床的基础件,要求机床床身要有足够高的静动刚度和精度保持性,在满足总体设计要求的前提下,应尽可能的做到既要结构合理、筋板布置恰当,又要保持机床床身良好的冷热加工工艺性。

在设计环节,通过机床动力学,对机床床身进行受理分析。

我公司采用全新的设计理念,对机床床身铸件进行设计和加工。

机床床身铸件使用优质HT250铸铁,铸铁的抗拉强度达25000PSI。

在铸造时,铸铁中加了硅、铝、镁、铜等合金元素,增强机床床身的强度。

采用先进的树脂砂、消失模铸造工艺技术成型机床床身铸件,使机床床身达到高抗震性及高刚性。

机床床身吸震能力比普通铸铁床身提高10倍,提高了机床的稳定性。

机床床身铸件采用最优化设计方法、设计分布在机床内部的各类加强筋及床身、立柱、工作台等各大部件的尺寸,使机床床身铸件尽可能低的重量承载最大的载荷,机床床身为三角形受力设计,立柱为A形结构,彻底排除机床在加工过程中立柱产生的偏移摆动,使机床工作台的承载量其他机床的2-3倍。

机床床身铸件的设计:合理的结构程度和加强筋的搭配、使机床床身抗扭、抗震、提高机床床身刚性。

为使数控机床具有良好的静刚度,应注意合理选择机床床身的结构形式。

如:机床床身采用封闭的完整箱体结构,机床床身采用封闭式截面,合理选择及布局机床床身的隔板和筋条,尽量减小结合面,提高部件间接触刚度等。

纵向隔板主要提高机床床身抗弯刚度;横向隔板主要提高机床床身抗扭刚度;斜向隔板兼有提高机床床身抗弯刚度、抗扭刚度的效果。

机床床身铸件的重要性;1、机床床身铸件直接影响机床的刚性2、热变形:3、成本:机床床身的重量占机床总重量的很大比重,同样在机床的总成本中也占相当大的比重。

设计机床床身,要使用尽量少的材料,达到高的刚性。

机床床身铸件的质量控制:1、ISO9000的铸造工艺管理标准,使用优质HT250铸铁,铸铁机床床身的抗拉强度达25000PSI.2、铸件在露天自然时效或人工时效处理,减少装配后的铸件变形,保证铸件精度和耐用性。

数控机床技术中的加工铸造工艺与参数调整数控机床技术在现代制造业中起到了至关重要的作用。

它通过自动化的方式控制机床的运动和加工过程,使得加工的精度和效率都得到了极大的提升。

而在数控机床技术中,加工铸造工艺和参数调整是关键的环节,对于产品质量和生产效益都有着重要的影响。

首先,加工铸造工艺在数控机床技术中起着决定性的作用。

加工铸造的目的是将原材料通过熔化、浇注、凝固等工艺步骤转变成所需的零部件或产品。

在数控机床中,加工铸造工艺需要考虑以下几个方面:其一,材料选择。

数控机床加工铸造工艺需要根据零部件或产品的要求选择合适的材料。

材料的选择包括强度、韧性、耐热性、耐磨性等方面的考虑,以满足产品在使用过程中的要求。

其二,工艺流程优化。

加工铸造的过程中,流程的优化对于提高产品质量和生产效率至关重要。

数控机床技术可以实现对加工铸造工艺流程的优化,通过对机床运动和工艺参数的控制,实现铸造过程中各个环节的精确控制。

其三,模具设计与制造。

在加工铸造过程中,模具的设计和制造是重要的一环。

数控机床技术可以通过对模具的三维建模和数控加工,实现模具的精确制造,提高产品的精度和一致性。

其四,质量控制。

加工铸造过程中对产品的质量控制是必不可少的。

数控机床技术可以通过实时监控和自动反馈的方式,对加工铸造过程中的参数进行调整,确保产品的质量符合标准要求。

在数控机床技术中,参数调整是实现加工铸造工艺优化的关键环节。

参数调整需要考虑以下几个方面:其一,机床运动参数调整。

机床运动参数包括进给速度、转速、切削深度等。

这些参数的调整直接影响到加工过程中材料的切削和精度的控制。

通过调整这些参数,可以实现加工过程中的最佳切削条件,提高产品的精度和表面质量。

其二,加工工艺参数调整。

加工工艺参数包括加工温度、冷却液的使用、切削路线等。

这些参数的调整可以影响到产品的冷却速度、切削剩余应力等因素,从而影响到产品的性能和质量。

通过合理调整这些参数,可以优化加工过程,提高产品的质量和寿命。