立磨减速机

- 格式:pdf

- 大小:2.32 MB

- 文档页数:29

国外大型立磨减速机分析立式磨机减速机是立式磨机系统的关键设备,由于减速机的使命工况特别恶劣,要连续承受冲击、振动、过载的情况下运行,而且使用寿命要求15年以上,, 因此可靠性要求特别高,对减速机的设计制造也就提出了更高的要求。

因为立磨减速机的使用性能要求很高,技术难度大,国内多年来相继引进了不少型号的大型立磨减速机。

进口的主要供应商是瑞士MAAG公司,型号如WPU-200C、WPU-64E等;德国RENK公司,型号如:KPBV150、KPBV160等;德国FLENDER公司,型号如:KMP710、KMPS546等;日本宇部公司,型号如:BHP178V等。

此外还有丹麦SMITH 公司等等。

上述产品在使用中也陆续出现不少问题和事故,国内厂家先后修复了一些大型进口立磨减速机,掌握了上述各公司大型立磨减速机的技术特点,下面予以简介。

1 国外大型立磨减速机的技术特点1.1 MAAG公司产品:型号WPU-200C,使用功率3770KW,输入转速994r/min,输出转速为25r/min,速比为39.76。

采用二级减速,第一级为螺伞,小齿轮数为14,大齿轮数为50,大齿轮直径为1450,模数Mmn =20。

第二级为行星传动:3分支,Mn=14,z 1=21,z2=96,z3=213,内齿圈直径为2982mm。

高速螺伞轴采用悬臂结构,高速螺伞轴承全部为双列向心球面滚子轴承。

大螺伞组件可直接吊出,螺伞输出轴与太阳轮通过花键套联接,实现浮动均载。

行星轮的轴承为滑动轴承,润滑是通过行星架轴的油孔进油。

行星架为整体式,为保证齿圈的润滑,在行星架与推力瓦内齿圈的一平面有0.6~1.6mm的间隙,内齿圈跟承压面作为一体以提高刚性,内齿圈成为箱体的一部分,太阳轮,行星轮的润滑也是通过行星架轴油孔进油到喷油管喷油润滑。

行星架的定位轴承为滑动轴承,行星架轴与磨盘通过圆柱销联接传递动力。

磨机的巨大压力与冲击是通过推力轴承承受,该推力轴承由12块扇形推力瓦组成,采用动静压润滑油站,低压油量400c/min,高压压力120bar,最高压力150bar,流量 12×3.9l/min。

水泥立磨减速机拆装主要步骤

1、卸掉液压缸的压力并拆掉压力框架与拉杆的联接销。

2、拆除减速机与其底板的螺栓,拨出锥型销。

3、拆除磨盘与齿轮箱之间联接螺栓。

4、拆除齿轮箱周围的所有电缆、管道、桥架。

5、排油后拆除所有的润滑管路。

6、拆除主马达、辅助马达(含减速机、马达底座。

7、拆除热气室底部三个圆孔盖板。

8、用三个支撑,通过圆孔顶到磨盘,同时将三个千斤顶定位。

9、联接液压装置到液压缸,把磨盘抬高 80~100mm,同步上升确保液压缸固定可靠。

10、使用 4个液压千斤顶,提升减速机然后在减速机下部放入圆钢,将减速机移出。

11、将减速机运至南高齿维修。

12、重新安装反向操作。

2004-9-2。

水渣磨机(立磨)进口减速机国产化改造方案1现状目前本公司立磨主减速机为进口减速机,在线使用已满11年。

减速机内部各零部件部件日趋劣化,近几年呈现故障点程全面化、多元化、新异化发展,维护难度逐年增加趋势。

由于国外供应商的垄断性,减速机内部备件采购成本极高且供货周期长,高成本的维护和高库存对目前的设备维护管理和成本而言是不可持续的。

立磨进口减速机国产化迫在眉睫。

近几年,国产立磨无论是在技术上还是数量上,已有了突飞猛进的发展,并且经交流配套的减速机95%以上是国产减速机,磨机技术已趋于成熟和稳定。

2进口减速机国产化必要性2.1进口减速机故障增多、维护难度大近几年立磨主减速机的故障点由原来的伞齿副打齿、高速轴烧瓦逐渐向其它部件蔓延,通过对下线减速机拆检检查,减速机二级行星减速内齿圈齿面点蚀,局部剥落,二段齿轮轴调整装置卡阻严重。

故障点程全面化、多元化、新异化发展,维护难度明显增大。

近几年向立磨主减速机的人力、费用投入明显加大并且程迅速增长趋势,近三年均在数百万以上级别,主减速机修护费用投入占据了整条生产线设备总费用的8%-12%左右。

在目前公司降本增效的导向下,设备整体维护成本逐年下降,立磨主减速机的维护成本逐年上升,已成为了设备维护运行的一个严重的矛盾点和制约点。

减速机故障后故障处理难度大、时间长,如2019年进口减速机高速轴轴瓦烧瓦事故用时18天,整个过程完全按照进口减速机专业技术工程师指导装配标准执行,但是在进口减速机专业技术工程师指导下依然未完全解释维修装配过程存在的疑点,占用了大量了人力和物力。

2.2进口减速机技术垄断,备件费用高,采购周期长由于进口减速机技术的垄断性,减速机内部零部件必须在制定的供应商采购成本极高,一般为国内产品的8-10倍,一套伞齿副需要300万以上、一块高速轴轴瓦需要23万以上、一套二级齿轮架需要390万;在线合计4台减速机包含一台备机,如果按照预防性维修内部到寿命部件逐一更换的话,单台台减速机需要1000万以上的费用,5台减速机需要5000万以上的费用,这种高成本的维护和投入对目前的设备维护管理和成本而言是不可持续的。

立磨主减速机解体检修方案一、减速机图:一、减速机解体过程:1、调整减速机水平,拆卸输出法兰中心盖板及中心润滑端盖;2、用一根600mm槽钢,中间开两个孔(距离:370mm),把太阳轮与输出法兰连接固定好,用铁块把行星齿轮与行星架垫平,防止拆卸时,行星齿轮倾斜卡住;3、用25T吊车把立磨输出法兰、行星轮及太阳轮(总重:13T)从减速机内部整体拆卸出来;4、对16个推力瓦做好记号,并用绷带逐个吊出摆放好;5、拆卸高速轴润滑油管、高速轴外端盖螺栓,并用该螺栓装入顶丝孔,把高速轴从壳体里面逐渐顶出,2个2T手动葫芦挂拆卸高速轴用25T吊车吊出高速轴;6、拆卸两个平行轴上轴承座法兰与壳体螺栓,并拔出固定销做好记号;7、拆卸轴承座法兰上面的润滑油管;8、各用一根槽钢把两个平行轴与上轴承座法兰连接固定好,用两个5T手动葫芦及25T吊车把两个平行轴及轴承座法兰一起拆卸出来;9、输出法兰与行星架分体:用敲击扳手把输出法兰与行星架螺栓松开,用25T吊车把输出法兰与行星架分离;10、行星齿轮解体:把行星轮安装于压力架,用100T油顶逐个把齿轮轴顶出,并做好记号,检查齿轮表面及轴承是否有磨损;11、两个平行轴与轴承座法兰分离:制作一个油嘴并安装于二级平行小齿轮轴上面油嘴,用电动油泵把液压油注入齿轮轴内,把上轴承内圈胀开,用钢棒敲击辅助,把二级平行小齿轮拆卸出来。

三级平行大齿轮用同样方法拆卸(注:应先拆卸小齿轮,然后拆卸大齿轮),然后制作工具把两平行齿轮上下轴承拆卸;12、高速轴解体:首先把高速轴外端盖、压盖、挡油环及外轴承锁母拆卸,然后把高速轴安装于压力架,用200T液压油顶把高速轴从轴承筒里面拆卸出来,最后制作工具把高速轴上面的轴承拆卸。

二、减速机组装过程:1、高速轴组装:(1)首先通过轴承外圈的隔圈调整高速轴外面背靠背轴承间隙,把两个轴承背靠背平整好于平台上面,用塞寸测量轴承间隙;(2)把内轴承及两轴承内圈隔套安装到高速轴上,用柴油把轴承筒清洗干净,然后把高速轴安装到轴承筒子内;(3)安装外轴承:首先把背靠背轴承外圈安装到轴承筒内,然后用轴承加热器把一个轴承加热到110℃,把此轴承迅速安装到轴承筒内,继续加热第二个轴承并安装到轴承筒内,然后放入轴承外圈隔圈,最后安装第二个轴承外圈,用轴承锁母把轴承紧固在高速轴上;(4)高速轴轴承间隙复查:制作3个顶丝把第二个轴承外圈压紧,用吊车把高速轴吊起放下,用百分表反复测量轴承轴向间隙(标准:0.26-0.45mm),如不合适,拆卸出背靠背轴承外圈隔圈并加工到合适为止;(5)安装挡油环、压环及端盖。

立磨减速机拆除、解体、安装施工方案山东申丰水泥集团有限公司1#、2#生料磨主减速机,由于使用年限已久,为保证设备的有效运转,现决定对二台减速机拆除解体检查,并更换部分部件。

为保证施工质量、进度和安全,我公司结合过往施工经验,制定以下拆装检修方案。

一、施工的现场准备。

(1)清理现场,保证大件设备吊装有足够的安全作业空间。

(2)清理主电机、主减速机周边作业环境,清除主电机、主减速机地脚螺栓盒内油水和其它杂物。

(3)清理立磨磨盘、中心盖板下部空间、液压拉杆密封部位、热风刮板室等部位所积聚的物料。

(4)加工制作工装,准备好工器具。

二、减速机整机拆装工作、技术要求和实施步骤(1)拆除。

拆除生料立磨外部检修和防雨平台。

(2)拆除主电机与底座。

拆除前主电机与底座、底座与基础、联轴器等部位做好对位标记。

(3)做好减速机高压油管包括回油管和软管的对应编号。

检查确认编号无误后拆除各部位油管并包扎好管接头妥善放置。

(4)清理减速机四周,做好减速机与底板的对位标记。

清理各地脚螺栓比做好对应标记,方便后续回装。

拆除地脚螺栓。

(5)打开磨盘座中心盖子,拆去减速机输出法兰与磨盘座上的12条连接螺栓(M64)。

(6) 打开磨盘下方三个均匀分布的人孔门,273钢管制作好的顶杆分别由三个人孔门插入支撑住磨盘的三个点,下面由三个100T液压千斤顶将磨盘均匀的顶起80mm左右(三个点要均匀);(7)用50T液压千斤顶将减速机靠近电机端顶起以足够向底部塞Ф30圆钢为准,在前端继续增加圆钢;(8)在底座的末端焊接两个吊耳,分别挂上两个5T的葫芦,用葫芦拖动整个减速机向外移动,一边移动一边增加相应的圆钢,直到减速机完全被拖动到磨机的外面,用150T吊车将减速机吊出;(9)对减速机进行有步骤的解体检查及更换维修工作(厂家指导下)(10)维修后的减速机,被拖入磨盘下方时,放下磨盘并进行找正,安装减速机地脚螺栓及磨盘与减速机之间的螺栓(压力分别为:M80螺栓:1174bar、M64螺栓:1106bar);(11)将电机吊到位后对电机和减速机进行找正,找正完成后安装联轴器和并用36mm棘轮扳手紧固M24螺栓;(12)安装所有的连接油管等其他附件。

立磨减速机工作原理立磨减速机是一种重要的传动设备,广泛应用于各种工业领域。

它不仅具有降低转速、增加扭矩的功能,还可以将动力传递给执行机构,实现各种机械运动。

本文将详细介绍立磨减速机的工作原理,主要包含以下六个方面:1.减速器立磨减速机通常采用行星减速器,其特点是体积小、传动比大、效率高。

行星减速器由太阳轮、行星轮和内齿圈组成,动力从太阳轮输入,通过行星轮和内齿圈的啮合传递给输出轴。

行星减速器的传动比与内齿圈和行星轮的齿数比有关,可以根据需要进行调整。

2.磨盘与磨辊立磨减速机的磨盘和磨辊是其主要工作部件,用于对物料进行粉碎和研磨。

磨盘固定在减速机的输出轴上,磨辊则通过轴承座与减速机相连。

在磨盘和磨辊之间存在一定的间隙,物料从进料口进入后,在离心力的作用下贴附在磨盘上,然后被磨辊碾碎并剥落,实现物料的粉碎和研磨。

为了保证磨盘和磨辊的精度和寿命,一般采用高强度耐磨材料制造,同时对表面进行硬化处理,以提高耐磨性能。

此外,还需对磨盘和磨辊的间隙进行合理调整,以获得最佳的粉碎效果。

3.液压系统立磨减速机的液压系统主要起到加压和润滑作用。

液压泵将油从油箱中吸出,通过管道输送到执行机构,为磨辊提供压力。

同时,液压系统还可以为减速机和轴承座提供润滑,保证设备的正常运行。

为了保证液压系统的稳定性和可靠性,设计中需要考虑到系统的压力、流量和油温等因素。

液压系统还应具有过载保护和压力调节等功能,以确保设备和人员的安全。

4.密封装置立磨减速机的密封装置主要起到防止润滑油泄漏的作用。

密封装置一般采用迷宫密封、机械密封或接触式密封等形式。

迷宫密封通过增加旋转轴与密封件之间的间隙,使润滑油在其中产生旋转动能,从而达到密封效果;机械密封则通过动环与静环之间的摩擦力来阻止润滑油泄漏;接触式密封则是利用橡胶或聚四氟乙烯等材料制成的密封环与旋转轴紧密接触,以实现密封效果。

为避免泄漏和提高密封性能,密封装置的设计应考虑到设备的转速、压力、温度以及润滑油的粘度等因素。

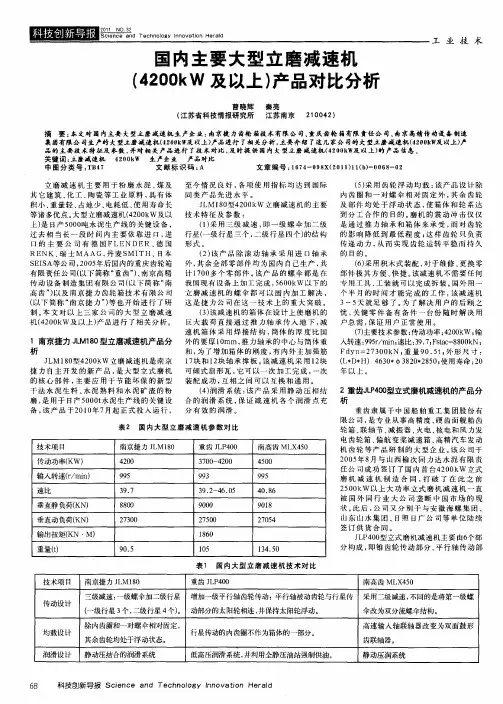

国内主要大型立磨减速机(4200kW及以上)产品对比分析摘要:本文对国内主要大型立磨减速机生产企业:南京捷力齿轮箱技术有限公司、重庆齿轮箱有限责任公司、南京高精传动设备制造集团有限公司生产的大型立磨减速机(4200kW及以上)产品进行了相关分析,主要介绍了这几家公司的大型立磨减速机(4200kW及以上)产品的主要技术特征及参数,并对相关产品进行了技术对比,及时提供国内大型立磨减速机(4200kW及以上)的产品信息。

关键词:立磨减速机4200kW 生产企业产品对比立磨减速机主要用于粉磨水泥、煤及其它建筑、化工、陶瓷等工业原料,具有体积小、重量轻、占地少、电耗低、使用寿命长等诸多优点。

大型立磨减速机(4200kW及以上)是日产5000吨水泥生产线的关键设备,过去相当长一段时间内主要依靠进口,进口的主要公司有德国FLENDER、德国RENK、瑞士MAAG,丹麦SMITH、日本SEISA 等公司,2005年后国内的重庆齿轮箱有限责任公司(以下简称“重齿”)、南京高精传动设备制造集团有限公司(以下简称“南高齿”)以及南京捷力齿轮箱技术有限公司(以下简称“南京捷力”)等也开始进行了研制。

本文对以上三家公司的大型立磨减速机(4200kW及以上)产品进行了相关分析。

1 南京捷力JLM180型立磨减速机产品分析JLM180型4200kW立磨减速机是南京捷力自主开发的新产品,是大型立式磨机的核心部件,主要应用于节能环保的新型干法水泥生料、水泥熟料和水泥矿渣的粉磨,是用于日产5000t水泥生产线的关键设备。

该产品于2010年7月起正式投入运行,至今情况良好,各项使用指标均达到国际同类产品先进水平。

JLM180型4200kW立磨减速机的主要技术特征及参数:(1)采用三级减速,即一级螺伞加二级行星(一级行星三个,二级行星四个)的结构形式。

(2)该产品除滚动轴承采用进口轴承外,其余全部零部件均为国内自己生产,共计1700多个零部件。

立磨减速机更换方案

一、准备工作:

1 准备顶磨盘的支架。

2 拆卸连接螺栓的工具制作。

3 准备减速机拉出后轨道平台材料。

4 准备拆卸时所用的工具。

二、拆除工作:

1 办理停电票,主机与辅机断电。

2辅传及主电机拆除吊走,制作外部轨道平台。

3所有油管、连接线全部拆除。

4将压力框架顶起后用支架顶住,磨盘中心12条连接螺栓、地脚螺栓、减速机定位销拆除。

5 用支架穿过风室顶住磨盘,用千斤顶将磨盘顶

起。

6 用吊链将减速机拖出到磨体外制作的平台上后

吊走。

三、安装工作:

1 将新减速机放到磨体外平台上后用吊链把新减

速机拖到要求的位置。

2 减速机定位销、减速机与磨盘定位销照位后将

磨盘落下,上连接螺栓及地脚螺栓。

3 把磨体外轨道平台吊走,放主电机、辅传,安

装主减速机与主电机连接轴找正。

4 油管及线路全部安装,油管试车无漏油现象。

5 全面检查一次无遗留问题后,办理送电票,空

负荷试车,空负荷试车无问题后将压力框架放下。

立磨减速机更换方案磨机主减速机更换检修方案1、停机并办理停电手续,并抬起磨辊、磨盘与减速机销轴定位。

清空磨盘、刮料腔内物料。

2、拆卸减速机与电机联轴器,并做好记号及减速机与电机的轴向尺寸,以便安装时使用。

3、拆卸辅传、主电机、减速机地脚螺栓,并做好主减速机四周及中心线记号,用液压扳手拆除减速机地脚螺栓及拔出定位销。

4、拆卸磨盘连接螺栓,用液压扳手拆除减速机地脚螺栓及拔出定位销。

5、拆卸其他部件:进出油管、各测温线和传感器。

6、顶起磨盘:由4人分别在磨辊刮料腔下(检修口),用4个50T千斤顶把磨盘平稳顶起,顶起高度为磨盘脱开减速机顶部台阶高出40~50mm,以便在减速机与地面之间可以放进∮30mm圆钢。

7、吊出减速机:把减速机落在铺设好的∮30mm圆钢上,用两个5T手拉葫芦朝出口方向拉出减速机,至方便吊车起吊的空间时,把减速机吊起,并转运走。

8、清理场地、清理新减速机输出法兰表面杂物,防止与磨盘安装不到位。

9、新减速机就位:吊起新减速机同时清理其底部平面及毛刺,防止与地面不平,然后放到铺好的∮30mm圆钢上,还是用手拉葫芦将新减速机拉回,并调整好各记号、尺寸,抽离∮30mm圆钢,落下新减速机使其与底座定位销孔对正,同时用液压扳手紧固地脚螺栓。

10、磨盘就位:要求1人在减速机上部磨盘内测量及指挥,4人分别在下面把4个千斤顶缓慢的把磨盘平整放下,装磨盘定位销、同时用液压扳手紧固磨盘螺栓。

11、吊回主电机,调整主减速机与电机同轴度以及留好联轴器间隙,回装联轴器并紧固法兰螺栓。

12、辅传回装并调整与电机同轴度,安装其他部件及进出油管、各电源控制线、测温线和传感器等。

13、清理现场、试机。

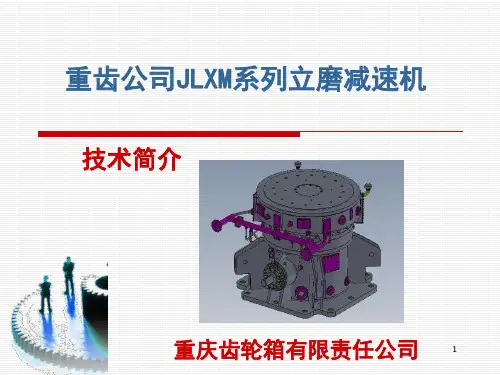

项目减速机用JLX61Z/JLX69Z型立磨减速机使用说明书Operation Manual of Gear Reducer for JLX61Z/JLX69Z Vertical Mill(最终定稿)重庆齿轮箱有限责任公司Chongqing Gearbox Co., Ltd.1.型号含义和技术参数Definition of model and parameters1.1 型号含义Definition of modelJLX61Z/JLX69Z型号JLX61Z/JLX69Z modelJ:指减速机gear reducer;L:指两级减速two-stage gear reduction;X:指行星齿轮传动planetary gear drive;Z:指铸造箱体cast casing;61/69:指减速机名义功率nominal power of gear reducer1.2 技术参数Parameters额定功率Rated power 570/700 kw电动机功率Power of electric motor 570/632 kw输入轴转速RPM of input shaft 991/991 r/min输出轴转速RPM of output shaft 24.4/23.2 r/min总传动比Total ratio of transmission 40.91/42.7重量Weight ~25900/28700 kg容油量Oil capacity ~250/342 L润滑油牌号Name of lubricating oil N320硫磷型重负荷极压工业齿轮油N320sulfur/phosphorus industrial gear oil for high loading and extreme pressure设计轴向载荷Designed axial loading 1600/2000 kN (静载荷static loading)4800/8000 kN (动载荷dynamic loading)1.3工作参数Control parameters油压正常值Normal value for input oil ≥0.2-04 Mpa(油温≥40℃)油压报警值Alarm value for input oil ≤0.11MPa油压停机值Shutdown value for input oil ≤0.08Mpa润滑油工作油温最低值Min. value of operating oil temperature for lubricating oil ≥25℃润滑油工作油温最高值Max. value of operating oil temperature for lubricating oil ≤60℃推力轴承油池油温报警值Alarm value of oil temperature in oil sump for thrust bearing ≥80℃推力轴承油池油温停机值Shutdown value of oil temperature in oil sump for thrust bearing ≥83℃2.性能与结构特点Features on performance and mechanism该减速机在传动上由一级螺旋伞齿轮和一级行星齿轮传动组成,与同样额定功率和传动比的三级普通螺伞—圆柱齿轮减速机相比,不仅体积小、重量轻,而且传动平稳、噪音低、效率高等。