粗纱重定量细纱大牵伸工艺应用探讨

- 格式:pdf

- 大小:787.18 KB

- 文档页数:4

细纱机牵伸分配对纱线性能影响研究背景纺织行业是全球性的基础产业之一。

众所周知,纺织品的质量往往取决于纱线的品质。

因此,纱线的生产技术一直是纺织业发展的重点和热点。

细纱机是一种广泛应用于纱线生产的机械设备。

其主要作用是将粗纱拉细为细纱。

细纱机的工作效率和性能,不仅直接影响到纱线生产的质量和成本,而且与纺织品的质量密切相关。

因此,如何提升细纱机的工作效率和性能,是一个亟待解决的问题。

本文将对细纱机牵伸分配对纱线线性能的影响进行详细的研究和分析。

研究内容实验设计本次实验采用单钩细纱机作为研究对象,对其进行了不同牵伸分配方案的优化试验。

具体而言,我们对细纱机牵伸区域进行重构,分别采用等间距牵伸方案、等面积牵伸方案、气动拉力调节牵伸方案,以及自适应牵伸方案进行实验。

实验结果通过对实验数据的分析,我们得到了以下结论:1.等面积牵伸方案在细纱机的牵伸区域内具有较高的均匀度,能够有效提升纱线的强度和均匀性。

2.等间距牵伸方案能够有效降低纱线的抽条率,但对于细纱的均匀性影响较大,容易导致纱线偏粗或偏细。

3.自适应牵伸方案能够根据纱线的差异性进行自动调节,使得纱线的均匀性和强度都得到了较好的提升。

4.气动拉力调节牵伸方案对于纱线的性能影响较小,在实际工业生产中应用价值相对较低。

结论根据实验结果,我们可以得出以下结论:1.合理的牵伸分配方案对于提升细纱机的工作效率和纱线的质量至关重要。

2.等面积牵伸方案和自适应牵伸方案是目前比较有效的牵伸分配方案,可以应用于实际工业生产中。

3.进一步研究和优化细纱机的牵伸分配方案,有助于提升细纱机的性能和工作效率,为纺织行业的发展做出贡献。

结语本文对细纱机牵伸分配对纱线性能影响进行了深入的研究和分析。

通过实验数据的分析和归纳,我们得到了合理的牵伸分配方案可以有效提升纱线的强度和均匀性的结论。

未来,我们将进一步探索和优化细纱机的工作方式和机械结构,以及细纱机在纺织行业的应用价值,为推动纺织行业的发展做出更多的贡献。

粗纱重定量工艺的探讨陈玉峰(河南项城市纺织有限公司)摘要:介绍了采用重定量工艺后,对粗纱工艺的影响,对粗纱重定量后牵伸工艺的变化以及调节进行了研究,通过采取一定的工艺配合,能够使重定量工艺在粗纱工艺上推广,达到提高质量的目的。

关键词:粗纱;牵伸;隔距;重定量;工艺重定量高效工艺是在传统工艺发展的高效工艺。

其工艺核心是:前纺重定量,细纱大牵伸。

通过前纺工艺的配合,使细纱实现大牵伸。

重定量根据功能可以分为梳理重定量和牵伸重定量。

前纺重定量是为细纱大牵伸作准备,细纱大牵伸后,粗纱必然要求是重定量,它是由纺纱号数和细纱总牵伸数所决定的。

根据牵伸原理:定量的加重必定使细纱牵伸区中的纤维运动受到影响,如何使粗纱牵伸重定量适应梳理重定量带来的附加不匀负效应,为细纱通过适合质量要求的粗纱,是粗纱重定量高效工艺的核心。

1. 重定量工艺对粗纱牵伸影响的机理1.1 重定量工艺在粗纱工艺的牵伸原理1.1.1 牵伸移距偏差在牵伸区内两根伸直,平行等长的纤维,在不同截面上变速后的移距为:A1=A0·E±X(E-1)上式中 A0E 为须条经 E 倍牵伸后纤维的正常移距,±X(E-1)为牵伸过程中二根纤维头端在不同截面变速过程中引起的移距偏差,X 是两个不同截面的距离。

“+”号表示 A1 大于正常移距,发生细节;“-”号表示 A1 小于正常移距,产生粗节,由此移距偏差引起了在须条后的牵伸不不匀。

1.1.2 牵伸过程两对力的关系牵伸区中的纤维分布状态为:前纤维、后纤维和浮游纤维。

对于浮游纤维,引导力大于控制力;对于牵伸须条握持力大于牵伸力,这些均为变量。

握持力的最小值大于牵伸力的最大值才能正常牵伸。

1.1.3 牵伸后须条不匀的组成粗纱纱是纺纱工艺流程的半制品工序,后道是成品细纱。

2 2 2 2粗纱不匀的组成为 V = v0 +v R +V D在上式中 V---表示粗纱不匀;v0---随机不匀(v0=1/ N ,N 为须条断面纤维的平均根数);V D----喂入并条工艺流程的附加不匀;V R---粗纱工艺附加不匀。

粗纱质量及伸长率对细纱条干质量影响的实践分析纱线的条干均匀度是纱线质量的重要指标,是布面条干均匀的决定因素。

单纱的条干均匀度显得格外重要。

因此,成纱的条干水平取决于企业的管理水平。

是企业综合素质的表现。

同时也是受诸多因素的制约。

在此我们只讨论粗纱质量对细纱条干均匀度影响因素的制约问题,抓住粗纱的重点问题进行解决。

那么提高细纱条干质量水平就可以事半功倍了。

粗纱质量指标有重量不匀率、条干均匀度CV%值、伸长率、捻系数等。

而许多人认为粗纱条干均匀度Cv%值对细纱条干质量是起决定性的作用。

我们经过了多年的反复试验,在不同厂家、用同一纤维不同产地的原料、纺同一品种及用同一纤维和不同的原料,纺不同品种进行了粗纱与细纱一对一的对比试验。

现就有关数据进行分析,谈谈个人看法。

1粗纱条干均匀度与细纱条干均匀度的CV%值数据分析。

1.1涤纶和粘胶rr65./R35 40S 14.7tex中长混纺纱和纯棉精梳CJ40S 14.6tex是我公司的主导产品。

虽然在前纺多次调整过工艺参数,但粗纱干定量不变和粗纱至细纱的工艺参数没有改变。

其T65/R35中长40S细纱总牵伸倍数:36.9倍,后区牵伸倍数1.20倍.粗纱干定量为4.82g/10m。

原料为涤纶2.22dtex x 51mm、粘胶2.22dtex x 51mm。

纯棉精梳(2J40S 14.6tex细纱总牵伸倍数40.92倍,后区牵伸倍数1.2倍,粗纱干定量:5.30g/10m。

在不改变其它工艺品种进行对比试验。

在不同时期取了90个样品进行试验。

我们所取各项试验数据及计算结果如下:纱线的条干均匀度是纱线质量的重要指标,是布面条干均匀的决定因素。

单纱的条干均匀度显得格外重要。

因此,成纱的条干水平取决于企业的管理水平。

是企业综合素质的表现。

同时也是受诸多因素的制约。

在此我们只讨论粗纱质量对细纱条干均匀度影响因素的制约问题,抓住粗纱的重点问题进行解决。

那么提高细纱条干质量水平就可以事半功倍了。

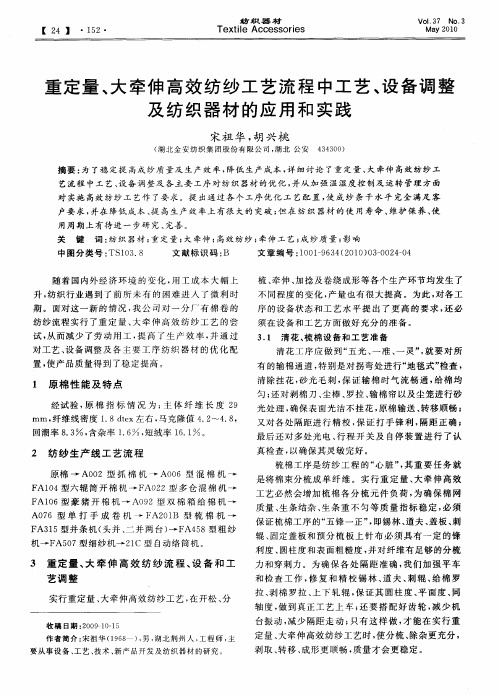

重定量、大牵伸生产JC 3.6 tex棉纱的工艺配置晏顺枝(际华三五四二纺织有限公司,湖北襄樊430071)摘要:对粗纱定量、牵伸形式、后区牵伸倍数、罗拉隔距、胶辊加压及前胶辊前冲等细纱工艺参数进行了优化试验。

结果表明,采用较大的粗纱定量,通过合理配置细纱牵伸工艺,采用较小的前区罗拉隔距、较大的后区罗拉隔距,适当加压,增大前胶辊前冲量及配用软弹胶辊,并使用压力棒隔距块,可使Jc 3.6 tex棉纱条干水平控制在17.5%以下。

按照传统的工艺设计生产Jc 3.6 tex棉纱,细纱牵伸倍数应小于50倍,因此粗纱定量只能在1.7g/10m以下,这么小的定量会带来两方面的问题:(1)粗纱本身质量不易保证,粗纱须条从前罗拉出来到卷绕到筒管上的路线长,张力大,控制弱,较小的伸长波动就会引起粗纱须条片断性粗细不匀;(2)在细纱工序的退绕过程中极易产生意外牵伸,影响条干不匀,造成粗细节的增加。

但是采用较大的粗纱定量将增大细纱牵伸倍数,细纱在牵伸过程中牵伸力将增大,牵伸的稳定性会受到影响,同样不利于成纱条干的改善。

通过不同的定量试验,我们对后区牵伸倍数、罗拉隔距、胶辊加压及前胶辊前冲等工艺参数进行了优化试验,并使用了带压力棒隔距块,最终使所生产的JC3.6 tex棉纱在重定量下条于值稳定在17.5%以下,细节在250个/km以下,粗节、棉结在200何km以下,达到了较好水平。

l半制品质量指标及工艺状态生产JC 3.6 rex棉纱全部使用新疆137长绒棉,主体长度在35 mm以上,短绒率在10%以内,马克隆3.2~3。

5,纤维细度1.28 dtex以下,采用多唛混棉。

精梳条短绒率控制在5%以内,粗纱条干控制在4.0%以内,粗纱捻系数为125。

2生产工艺的优化2.1粗纱定量在DTMl29型细纱机上试验,牵伸形式为“V”型牵伸,气动加压,采用同机台同锭号方法,除细纱总牵伸倍数不同外,其余参数均相同,取6组试验的平均值,不同粗纱定量生产的细纱质量见表1表l说明采用较大的粗纱定量,在细纱牵伸倍数达72.29时,细纱牵伸力克服握持力所造成的牵伸不匀对成纱质量的影响较轻定量粗纱克服生产过程中意外牵伸时的影响要小,定量重时,喂人主牵伸区的纤维量多,纤维间的控制力加强。