中厚板精轧机机架强度和刚度分析

- 格式:pdf

- 大小:211.06 KB

- 文档页数:4

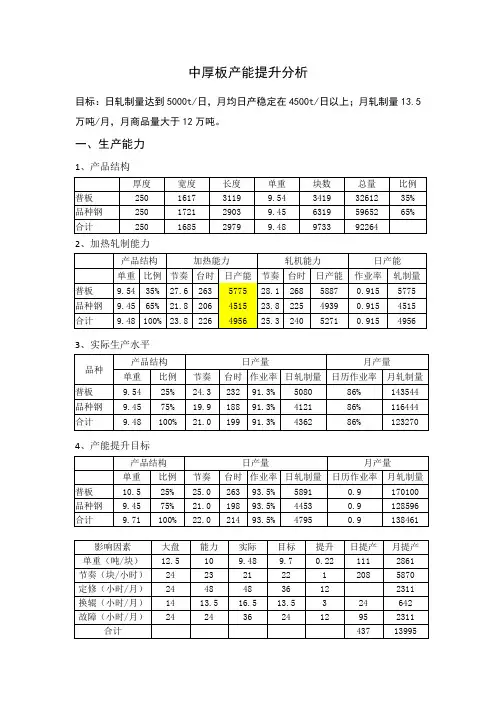

中厚板产能提升分析目标:日轧制量达到5000t/日,月均日产稳定在4500t/日以上;月轧制量13.5万吨/月,月商品量大于12万吨。

一、生产能力1、产品结构2、加热轧制能力3、实际生产水平4、产能提升目标二、问题分析中厚板年修及工程技改技措项目投产后,通过中间冷却和轧线自动化系统优化,单块钢的轧制节奏由原来的19.3块/小时提升至23.8块/小时,达到国内平均水平22~24块/小时。

轧机能力略大于加热炉能力,已具备品种钢大于4500吨/天和日产5000吨能力。

影响日产量的因素:板坯单重、轧制节奏、作业率,主要是轧制节奏,关键是轧制计划的集批生产。

1、板坯单重:受坯型限制及品种钢占比增加,板坯单重减小。

1)普板单重较正常水平10.5t/块减小1吨,主要是中厚板产量大于4#铸机产能,普板改用1#和3#铸机补充250*1490坯型,2月份共轧制2万吨;2)风电钢机型增大,钢板厚度、宽度及单件重增加,受坯型限制,在组板设计时可增加的倍尺数量减少,2月份板坯单重小于8.5吨的品种钢共轧制1万吨。

2、轧制节奏:实际轧制节奏小于加热炉和轧机能力。

1)轧制计划未做到集批生产,三炉品种规格不匹配,块与块的间隙时间增加20~30秒,加热轧制节奏降低10%:炼钢未按炉按状态倒运,中厚板P01库堆放混乱,日计划审核把关不严,板坯质量缺陷及改判率;2)轧制模型及生产操作:轧机负荷分配,轧制操作方式,操作工技能水平,设备状态及运行稳定性。

3、作业率:日历作业率和有效作业率偏低。

1)检修模型:每月定修两大两小,16+8+12+8=48小时,国内平均水平每月2次共24小时,多两次共24小时;设备状态不稳定,检修力量不足,影响检修质量和设备状态,被迫以时间换空间。

2)精轧换辊频次:平均换辊吨位5200吨,每月22次,低于目标值1.5天一换,主要影响因素是品种钢宽板占比高和轧制计划未集批生产。

3)故障热停频次:热停频次2.7次/天,最好水平及国内平均1.5次/天,点检质量、生产操作、设备状态、定修质量等影响生产设备运行稳定性。

![中厚板轧机的刚度和轧件宽度关系的研究[1]](https://uimg.taocdn.com/ea93e43d43323968011c9277.webp)

中厚板轧机的刚度和轧件宽度关系的研究论文摘要:本文探讨了利用正常生产中的过程操作数据分析2500mm中厚板轧机在不同轧件宽度下的弹跳特性,得到有工程实用价值的刚度模型;结果表明在轧制不小于半个辊面宽度范围内的板带时,刚度的减小是非线性的,而且轧机辊面越宽,刚度相对于板宽的衰减越显著;关键词:弹跳方程刚度衰减系数建模⒈前言:轧机的弹跳方程是板带厚控系统中不可忽缺的模型,它描述了辊缝、轧制力和厚度这三个关键工艺参数的内在联系,是厚控系统中轧机特性、轧件特性和工艺模型之间的技术纽带;轧制过程开始前,首先要通过弹跳方程计算压下规程给定的设定厚度和预报压力对应的辊缝设定值以便预摆辊缝,其次在轧制过程中要利用弹跳方程实时计算瞬时厚度和道次平均厚度,以实现AGC调节和辊缝自校正功能;具有一个高精度弹跳模型是任何高精度厚控系统的先决条件之一;中厚板轧机的弹跳方程一般通过全辊面压靠测试,在压力较小时模型具有明显的非线性特性,一般可用二次多项式描述;当压力较大时弹跳曲线近似为直线,此时可用“刚度”这一参数来描述;全辊面弹跳方程的测试和建模技术已经成熟。

弹跳方程的原理、测试和建模本身并不复杂,主要困难在于如何确保计算弹跳量所需的辊缝、压力和厚度信号有足够高的精度,特别是“真实辊缝”信号的测量和估计值一定要有足够的精度。

轧制过程中轧机的实际弹跳曲线与轧件宽度有关,当轧件宽度显著偏离全辊面宽度时,轧机刚度和整个弹跳方程也会严重偏离全辊面压靠得到的结果。

虽然得到不同宽度下轧机的弹跳特性对于实时控制很重要,但由于受现场实验条件的限制,这方面的系统研究资料较少。

生产过程中一般凭经验建立一个低精度的经验模型使用,当大批量轧制相对较宽板时,这一方法是可行的,特别是当工况和轧制力稳定时,刚度误差产生的厚差通过调整弹跳方程的“零点”可有效补偿。

随着市场需求的变化,轧制过程可能需要在宽度大范围变化的产品之间频繁切换,此时实际刚度频繁的大幅度变化带来的误差将无法得到及时有效的补偿,导致厚度计算不准,辊缝设定误差加大,从而也破坏了工况的稳定,进一步恶化了刚度误差的影响,这种影响还特别容易引起AGC调节过程不稳定的出现[4]。

1.摘要 (2)2现场的实际问题的引出 (3)3轧机刚度(纵向)的基本概念 (4)3.1刚度的定义 (4)3.2轧机刚度的组成 (4)4轧机刚度的计算 (6)3.32计算轧机刚度的另一种方法的简单介绍 (9)5轧机刚度的检测及评定 (9)5.1轧机刚度的检测方法 (9)5.2轧机刚度的评定 (11)6改善轧机刚度特性的措施 (12)6.1影响轧机刚度的因素。

(12)6. 2改善轧机刚度特性的方法 (13)6. 3下面针对现场常用的改善轧机刚度的方法 (14)7轧机刚度差与两侧眼缝差的的关系 (17)8轧机当量刚度与厚度控制 (18)8.1造成带纵向刚度差异的原因 (18)9.3轧机当量刚度 (20)9轧机有载,空缝的刚度与板形控制 (22)10.2轧轮有载短缝形状与板形控制 (23)11.板形控制的新技术 (24)10.结语 (26)11.致谢 (26)参考文献 (26)关于轧机刚度的初步研究1.摘要轧机刚度是反映轧机结构性能的重要参数,相关的轧机刚度的指标如,轧机自然刚度,轧机当量刚度,有载限缝的刚度等,这些相关的轧机刚度指标的对热轧板带厚度控制,楔形控制,轧制稳定性等有重要影响。

此外轧机刚度为编制新的合理的轧制规程提供必要的设备性能数据, 并且为实现带钢原度的自动调节及计算机控制提供数据依据⑴。

因此确定轧机刚度,改善轧机刚度特性有重要的实际意义。

本文依据在首钢迁钢1580生产线精轧作业区实习期间学习的内容对轧机刚度进行初步研究。

通过分析现场经常出现的楔形,局部突起等一系列板形不良的问题,通过查阅资料和现场实际探究,排出了其他影响因素,确定了轧机刚度特性为主要原因。

继而对轧机刚度进行初步研究,从轧机刚度的定义,检测,影响因素等进行阐述,结合现场进一步提出了改善轧机刚度特性的途径和方法。

在以上基础上,分析探讨了轧机的当量刚度与厚度自动控制,轧机有载辐缝刚度与板形控制的关系。

关键词:轧机刚度,轧机当量刚度,有载根缝刚度,厚度控制,板形控制2现场的实际问题的引出首钢迁钢1580热轧生产线产品主要以热轧薄板,硅钢,冷轧料为主。

3500中厚轧机设计毕业设计论文分析摘要现代板生产工艺在四辊可逆轧机中成为主要的机型,其工作原理是使工件通过2个相对旋转的轧辊产生加工压力,产生塑性变形。

针对现有济钢和首钢3500中厚板轧机,通过辊系的微尺度等效杆系分析,消除普通四辊轧机暴露出的一些弊端,设计较高性能的四辊可逆式3500轧机;选择计算轧机的力能参数,设计轧机结构,计算主要结构参数。

本次设计对四辊可逆轧机主传动系统进行设计分析,研究,计算,阐述了板轧机的历史发展以及国内外轧机的发展,确定坯料、轧制特点、主传动机构的组成、机架形式、轧制速度、轧辊的结构特点、轴承形式、润滑形式及经济性和环保性。

首先对主传动系统力能参数进行了计算,包括轧制力、轧制力矩和主电机功率的计算及校核,其次是主要零件强度的计算,如轧辊、轴、轴承、机架。

然后对系统的润滑进行分析和讨论并对本次设计中的经济性和环保性进行了详细的分析和论述。

最后进行了数据的整合。

关键词中厚板;闭式机架;轧辊;轧制力AbstractModern plate production technology in four roller reversible rolling mill become the main models, the working principle is to make the workpiece through the 2 relative rotation of the roller to produce processing pressure, produce plastic deformation. In view of the existing Jinan Iron and steel and Shougang 3500 plate mill, through and micro scale equivalent linkage analysis, eliminate the common four rollers mill exposed some drawbacks, design high performance of four roller reversible of 3500 mill; selection and calculation of rolling force and energy parameters, design the structure of the rolling mill, main structure parameters.The design of four high reversible rolling mill main drivesystem design and analysis, study, calculation, expounds the plate mill of historical development and rolling mill at home and abroad development, determine the structural characteristics of blank, rolling characteristics, the main transmission mechanism composition, mount, rolling speed, roll, bearing, lubrication form and the economy and environmental protection. First, the main drive system parameters were calculated, including rolling force, rolling torque and the main motor power calculation and check, followed by the main parts of the calculation of strength, such as roll, shaft, bearing, rack. Then the lubrication of the system is analyzed and discussed, and the economic and environmental protection in this design are analyzed and discussed in detail. Finally, the integration of the data is carried out.Keywords plate,rolling: rolling force,:rolling mill目录摘要............................................................................................................................ I Abstract............................................................................................................... ........ II 第1章绪论 (1)1.1 中厚板轧机类型及发展 (1)1.2 国内外轧钢机械的发展状况 (2)第2章轧机主传动方案及基本参数 (6)2.1 轧机主传动方案设计 (6)2.2 基本参数 (8)2.2.2 轧辊形状及尺寸的确定 (9)2.2.3 轧辊传动端及轧辊速度的确定 (10)第3章轧制力能参数 (12)3.1 轧制过程变形区及其参数 (12)3.2 轧机的负荷图及电机功率 (17)第4章轧辊校核 (21)4.1 强度校核 (21)4.2 工作辊与支撑辊间的接触应力 (22)第5章滑动轴承、机架校核 (25)5.1 滑动轴承校核 (25)5.2 机架校核 (27)5.3 机架应力及变形校核 (33)第6章可行性分析 (36)6.1 经济可行性分析 (36)6.2 环保性分析 (37)结论 (39)参考文献 (40)谢辞 (41)第1章绪论中厚板板轧机是用于轧钢设备的轧钢设备,在国民经济各部门都有广泛的用途。

机械制造中的机械结构强度与刚度分析机械结构的强度和刚度是在机械制造中非常重要的两个参数,它们直接影响到机械的使用寿命和运行稳定性。

在本文中,我们将介绍机械结构强度和刚度的概念、分析方法和影响因素,以及如何通过设计和改进来提高机械结构的强度和刚度。

一、机械结构强度分析机械结构的强度指材料在外部载荷作用下的抵抗能力。

为了保证机械结构的安全运行,必须对其进行强度分析。

常用的强度分析方法有静态强度分析和动态强度分析。

1.1 静态强度分析静态强度分析主要通过计算机辅助工程软件进行,通过数值模拟和有限元分析,可以预测机械结构在静态载荷作用下的变形和应力分布情况。

这种分析方法可以有效地指导机械结构的设计和改进。

1.2 动态强度分析动态强度分析主要针对机械结构在振动载荷作用下的抵抗能力。

在严苛的工况下,机械结构可能会受到频繁的振动载荷,因此动态强度分析显得尤为重要。

通过模态分析和振动台试验等方法,可以评估机械结构在动态载荷下的动态响应性能,以及可能导致疲劳破坏的危险因素。

二、机械结构刚度分析机械结构的刚度指其在受力作用下的变形程度。

刚度大小直接关系到机械结构的稳定性和工作精度。

刚度分析可以帮助工程师评估和改进机械结构的设计方案。

2.1 刚度的定义刚度定义为单位载荷作用下产生的变形量。

刚度越大,机械结构的刚度越高,变形越小。

2.2 刚度的计算机械结构的刚度计算一般通过有限元分析来进行。

通过建立合适的有限元模型,可以计算出机械结构在受力作用下的刚度。

刚度分析还可以通过实验测量来确定,例如使用测力计和位移传感器等仪器。

三、影响机械结构强度与刚度的因素机械结构的强度和刚度受多种因素的影响,以下是一些常见的影响因素:3.1 材料的选用不同材料具有不同的强度和刚度特性,因此在机械结构的设计中需要根据实际情况选择合适的材料。

3.2 结构形式机械结构的形式和结构布局对强度和刚度有很大影响。

设计时应根据实际需求选择最优的结构形式。

4200mm四辊中厚板精轧机力能参数计算摘要中厚板轧机是轧钢行业中的主力轧机,其装备水平及拥有量是一个国家钢铁工业发展水平的重要标志。

因此,中厚钢板是国民经济发展不可缺少的钢材品种,各国对中厚板生产都很重视。

本设计阐述了4200mm四辊中厚板精轧机力能参数机选过程。

主要内容包括:设计方案设定、生产工艺流程、确定轧机主要参数和工艺制度;设计内容包括:生产方案的确定、生产工艺流程、典型产品的工艺计算、本设计以提高生产率、降低生产成本、减轻劳动强度、提高产品质量及综合经济效益为设计原则。

关键词:中厚板,压下规程,力能参数,轧制力,工艺流程目录1、概述 (1)1.1 中厚板轧制发展史 (1)1.2 中厚板轧制技术发展趋势 (1)2、设计方案 (1)2.1工艺方案的选择 (1)2.2 主机型式选择 (1)2.3 相关设备的选择 (1)2.3.1加热炉 (1)2.3.2冷却装置 (2)2.3.3除磷 (2)2.3.4矫直机 (2)3.主要设备的技术参数 (3)4.工艺流程设计 (3)4.1生产工艺流程 (3)4.2轧制制度 (4)5.轧制工艺规程 (4)5.1咬入能力 (4)5.2 压下量校核 (4)6.确定轧制规程 (5)6.1 确定轧制速度 (5)6.2确定轧制延续时间: (5)6.3轧制温度确定 (6)6.4计算各道次变形程度: (7)6.4.1各道次变形速度 (7)6.4.2各道次变形抗力 (8)6.5计算各道次平均单位压力 (9)6.6计算各道次总压力 (10)6.7计算传动力矩 (10)7、车间技术经济指标 (12)7.1各类材料消耗指标 (12)7.2综合技术经济指标 (14)8、结语 (15)参考文献 (16)1、概述1.1 中厚板轧制发展史国内许多中厚板轧机的轧制过程都是采用人工制定轧制规程,然后通过实际轧制状态的变化进行轧制规程的手动调整,以适应轧件和轧辊的变化,这种轧钢方式可以充分发挥操作人员的人工智能,取得了较好的轧制效果。

宽厚板热轧机刚度测试与分析摘要:刚度数据准确性直接影响到模型设定精度、轧制稳定性等。

本文对某热轧生产线刚度测试方法和相关测试数据的解析方法进行了分析,并重点研究基于精轧压靠数据的轧机刚度测量方法。

关键词:宽厚板;热轧机;轧机刚度;测试轧机在轧制轧材时,机座会产生弹性变形,即“弹跳”,弹性变形的系数与轧机的刚度有一定的关系,同时会影响轧材的尺寸精度,对于板带轧机,特别是宽度较大,轧材较薄的轧机,对精度影响就更大。

传统的轧机刚度主要是通过直接法和间接法进行测试,但是测试结果都存在着一定的偏差,采用直接法进行刚度测试需要断开AGC功能,会影响到轧机运行的稳定性,造成所测试的轧机刚度数据存在偏差的情况;第二种方法主要基于轧制数据的分析,其解析的结果会受到轧机的工作条件、操作参数等影响,难免产生误差,所测试的结果同样会存在缺陷。

本文提出了一种基于压靠数据解析的刚度分析方法。

1 轧机的刚度测试由于无法向全辊面压靠一样,对不同板宽条件下的轧机弹跳方程进行测试,因而对不同宽度下轧机的弹跳特性研究的难度较高。

一般来说,现代化的轧机都会配备计算机厚控系统,进而有利于对轧机的轧制数据进行记录分析。

在实际生产阶段可以利用的测试方法有两种:一是采用不同宽度的实验样品的直接轧板实验法;二是基于对不同宽度产品的轧制,对轧机的工作状态数据进行分析研究。

1.1 直接法直接法是对轧制不同规格实验样板的过程中轧机的工作参数进行记录分析,要求实验过程中需要中断所测试机架AGC功能,实验样板的变化参数为样板的厚度以及宽度,在轧机进行轧制过程中轧制力需要处于变动的状态,此时可以通过轧制力的变化来测定轧机刚度变化的曲线,进而能相对准确地表达出不同宽度条件下的刚度。

直接轧板法的优点在于操作简单、能够对数据进行直接的分析,模型处理过程较为稳定,缺点在于实验板不好准备,在实验过程中需要对实验不同宽度和厚度的状态下进行实验研究,其缺点是要准备合适的实验板,对实验板的宽度和厚度具有不同的研究,需要进行专门实验,分组测试,而且实验过程要保证轧制力有显著变化。

中厚板轧机机座刚度数学模型研究郑州大学(450052) 孟令启 徐湘玲安徽省蚌埠市第九中学(233000) 孟令建4200轧机的设计和制造是国内首创,在使用方面缺乏经验。

液压AG C 改造的软件研究,为今后的厚板轧机设计和制造提供新方法,为了发挥该轧机的特有优势和效能,本文就建立4200四辊轧机机座刚度数学模型进行分析性研究。

1实测轧机刚度1979年11月,北京科技大学冶金机械测试组,配合舞阳钢铁公司对4200轧机进行了刚度测试,并对测试数据进行回归得到了该轧机的实测刚度方程。

C Bi =P Bi -P 0Bif(i =1,2,3,4)(1)式中:P 轧制力(T );C Bi 轧机刚度(T /mm);f轧机弹跳变形(mm);P 0 回归常数(T );B i 板宽(mm)。

其中,B 1=1400,B 2=2300,B 3=2900,B 4=3700。

表1 4200轧机实用弹跳方程系数系数B 1=1400B 2=2300B 3=2900B 4=3700C 384488532558P 042429-12-50由方程(1)可以计算出该轧机在轧制不同板宽和不同轧制负荷水平时的刚度值。

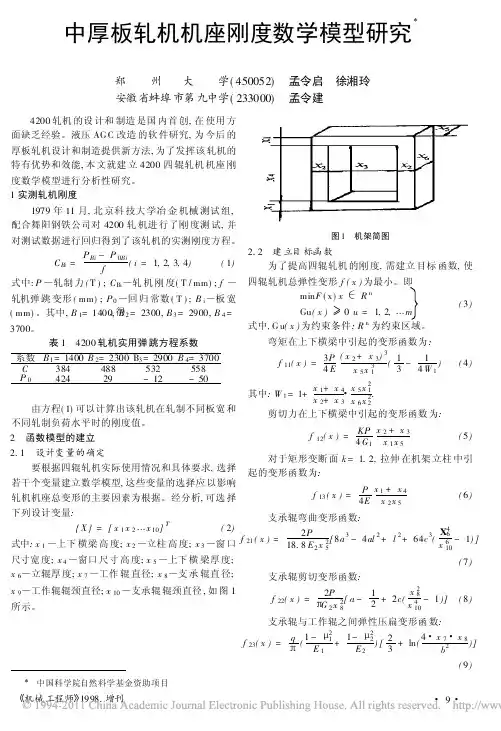

2 函数模型的建立2.1 设计变量的确定要根据四辊轧机实际使用情况和具体要求,选择若干个变量建立数学模型,这些变量的选择应以影响轧机机座总变形的主要因素为根据。

经分析,可选择下列设计变量:{X }=[x 1x 2 x 10]T(2)式中:x 1 上下横梁高度;x 2 立柱高度;x 3 窗口尺寸宽度;x 4 窗口尺寸高度;x 5 上下横梁厚度;x 6 立辊厚度;x 7 工作辊直径;x 8 支承辊直径;x 9 工作辊辊颈直径;x 10 支承辊辊颈直径,如图1所示。

图1 机架简图2.2 建立目标函数为了提高四辊轧机的刚度,需建立目标函数,使四辊轧机总弹性变形f (x )为最小。

即min F (x )x !R n Gu (x )∀0u =1,2, m ,得(3)式中,G u (x )为约束条件;R n 为约束区域。

四辊中厚板精轧机机架的强度与刚度计算四辊中厚板精轧机机架的强度与刚度计算摘要本轧机为四辊中厚板精轧机,重点设计了机架部分。

机架是轧钢机的重要部件,⽤来安装整个辊系及轧辊调整装置,并承受全部轧制⼒。

因机架重量⼤,制造复杂,⼀般给予很⼤安全系数,并作为永久使⽤的不更换零件来进⾏设计,因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

由于轧机机架⽐较复杂、不规则,⼀般采⽤闭式机架的强度和变形计算然后采⽤有限单元法校核机架的应⼒、变形及安全系数。

在以往机架的设计中,安全系数取得很⾼但仍不能保证机架的可靠⼯作,机架的破坏多在压下螺母孔、机架窗⼝转⾓处等压⼒集中⼤的部位,采列柯夫计算⽅法只能求得某些部位的应⼒值,⽽有限单元法能求出整个机架多部位的应⼒场,对其进⾏模拟计算,得出机架最危险的地⽅和应⼒分布规律,获得其变形,计算出轧机机架的刚度。

关键词:轧机机架、闭式机架、强度、刚度⽬录1、概述 (1)1.1 轧机机架 (1)1.2设计⽅案的确定 (1)2设计要求 (1)2.1设计题⽬及要求 (1)2.2设计参数 (1)3.机架的基本尺⼨及校核 (1)3.1机架的类型及结构 (1)3.2机架的主要结构参数 (2)3.3机架的材料和许⽤应⼒ (4)3.4机架强度计算 (4)3.5机架的变形计算 (9)3.6机架的刚度计算 (11)4.结语 (12)参考⽂献 (13)1、概述1.1 轧机机架轧钢机架是设备的⼀个重要⼤型部件,轧辊轴承座及轧辊调整装置等都安装在机架上,其尺⼨和重量最⼤,在轧制过程中承受和抵消其主要负荷,⽽且要求机架的变形要⼩,以满⾜产品的质量要求。

因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

根据轧钢机型式和⼯作要求,轧钢机机架分为闭式和开式两种。

闭式机架是⼀个整体框架,具有较⾼强度和刚度。

闭式机架主要⽤于轧制⼒较⼤的初轧机、板坯轧机和板带轧机等。

对于板带轧机来说,为提⾼轧机精度,需要有较⾼的机架刚度,因此采⽤闭式机架。

提高中厚板矫直机机架刚度的新技术王焜盟1发布时间:2021-08-25T08:16:52.834Z 来源:《中国科技人才》2021年第15期作者:王焜盟1 马晓明1 王建1[导读] 本文提到的中厚板矫直机预应力互锁机架新技术,大大增强了机架的刚度。

北京冶自欧博科技发展有限公司北京 100071摘要:本文提到的中厚板矫直机预应力互锁机架新技术,大大增强了机架的刚度。

往复式矫直过程中,减少了由于机架刚度不足而对矫直效果带来的不良影响。

采用此种机架,矫直板形效果得到大幅提高,尤其能满足厚度范围特大的高强度钢板的矫直平直度要求。

关键词:矫直机;预应力互锁;高刚度。

0 前言目前矫直机是中厚板生产线上的主要精整设备之一,用于矫直钢板,使其平直度满足国家标准和客户的要求。

为了能改善板形,提高产品质量,现代矫直机采用了多种技术和手段。

矫直机在生产过程中,随着矫直钢板厚度不断增加,矫直钢种屈服强度不断增高,所需的矫直力呈几何级数提高;矫直机的全部矫直力都是要通过辊系来承受,并最终传递到机架上。

现有的矫直机机架主要有两类,一类铸钢牌坊,在矫直过程中弹性形变量较大,会直接影响矫直后钢板的质量,一类采用预应力机架,通过四根预紧螺杆,八个锁紧螺母将上横梁、底座、立柱组合在一起的组合焊接式结构。

机架刚度均有不足。

本文提到的高刚度预应力互锁机架,是经过设计人员多年的丰富经验及较强的专业知识,结合中厚板矫直机的应用实际,积极加以研究创新,以及在结构方面克服现有技术的缺点提出的一种新型的高刚度高负荷矫直机的预应力互锁机架。

1 机架的刚度1.1结构组成机架刚度是矫直机重要的设备性能指标之一,设备的矫直力最终都将传递到机架牌坊上,机架刚度反映了设备在矫直力作用下抵抗弹性变形的能力。

目前,在第三代、第四代强力矫直机上,广泛采用的是预应力机架。

这种结构是通过预应力拉杆,将机架的上横梁、立柱、下横梁通过预应力拉紧机构(液压拉伸器)预紧后把合到一起;希望通过预紧后的整体结构来承受矫直力。

中厚板精轧机刚度监测陈玉叶①(福建三钢闽光股份有限公司中板厂 福建三明365000)摘 要 针对国内某中厚板厂精轧机刚度波动大的问题,结合轧机设备现状,基于轧机刚度简化计算模型,构建轧机刚度稳定性评估体系,并明确轧机均压垫裂损和下工作辊衬板间隙大是引起轧机刚度波动大的主要原因。

通过改进轧机均压垫设计和控制下工作辊衬板间隙等措施,使得轧机刚度保证在较好水平。

关键词 轧机刚度;计算模型;尼龙衬板中图法分类号 TG333.71 TH16 文献标识码 BDoi:10 3969/j issn 1001-1269 2024 01 017StiffnessMonitoringofPlateFinishingMillChenYuyei(FujianSansteelMinguangCo.,Ltd.,Sanming365000)ABSTRACT Aimingattheproblemoflargefluctuationoffinishingmillstiffnessinadomesticplatefactory,Combinedwiththecurrentsituationofrollingmillequipment,Basedonthesimplifiedcalculationmodelofrollingmillstiffness,arollingmillstiffnessstabilityevaluationsystemwasestablished.Itisalsodeterminedthatthecrackinglossoftheuniformpressingpadandthelargeclearanceoftheliningplateofthelowerworkingrollarethemainreasonsforthelargefluctuationoftherollingmillstiffness.Byimprovingthedesignofuniformpressurepadofrollingmillandcontrollingtheclearanceofworkrollliner,Therigidityofrollingmillisguaranteedatabetterlevel.KEYWORDS Millstiffness;Calculationmodel;Nylonstrap1 前言轧机的刚度是指轧机液压缸施加轧制力抵抗轧件变形阻力所产生的弹性变形,其几何意义为轧机弹性曲线直线段的斜率,是标志产线设备精度、产品质量及产线轧制稳定等生产效率的关键指标[1]。