2800mm中厚板精轧机辊型开发与应用_宋耀华

- 格式:pdf

- 大小:313.20 KB

- 文档页数:4

中厚板的轧机及轧制方法简介中厚板轧机的布置形式因为性能参数相同的轧钢机,采用不同的布置形式时,轧钢车间产品产量和轧制工艺就不同,所以根据中厚板的生产特点,中厚板轧机的布置形式可分为:单机架式、双机架式、半连续式及连续式。

中厚板轧机的形式中厚板轧机的形式,从机架结构上来看有2辊可逆式、3辊劳特式4辊可逆式、万能式和复合式之分。

半连续式中厚板轧机所谓半连续式轧机是指粗轧机组各机架主要或全部为可逆式轧制的轧机,而精轧机组为连续式。

轧制中厚板的半连续式轧机的粗轧机组是由立式或水平式破鳞机、可逆式粗轧机座和一台或两台普通粗轧机座组成。

精轧机组是由一台除鳞装置和4~6架4辊机架组成。

在这样的轧机上大都装有卷取机,可卷取厚度达20mm的带钢。

半连续式轧机的优点是:兼能生产中厚板和薄板,产品规格广,对于钢板用量不大但品种要求齐全的地区尤其有发展的必要。

?轧制中厚板常用的轧制方法包括:?(1)全纵轧法,指板坯的长度方向与轧制方向一致的轧制方法;?(2)全横轧法,指板坯的长度方向与轧制方向相互垂直的轧制方法;?(3)横轧?纵轧法,指坯料转过90°,使坯料的长度方向与轧制方向垂直轧制若干道,然后再转90°,使原坯料的长度方向再与轧制方向一致进行轧制;(4)角轧?纵轧法,指将坯料在被轧辊咬入时,坯料的长度轴线与轧辊轴线成一角度,而下一道次再轧制时则沿另一对角轧制,并使钢板轧成矩形,轧制若干道次后,再采用纵轧法。

中厚板的轧制过程中的几个阶段中厚板轧制中,加热好的坯料出炉后进行轧制要经过以下几个过程:(1)除鳞。

坯料在加热炉中加热要形成氧化铁皮,为保证钢板的表面质量,在轧制之前要将氧化铁皮除掉,否则氧化铁皮压入钢板表面,会形成麻点或凹坑。

中厚板轧机目前广泛采用的除鳞方法是高压水除鳞。

(2)整形轧制。

除鳞后的坯料进入粗轧机,沿其纵向进行1~4道次的整形轧制,其目的是消除坯料表面清理产生的凹坑以及剪切造成的头部压扁,使之规整及后部轧制时形状正确。

中厚板轧钢车间设计创建时间:2008-08-02中厚板轧钢车间设计 (design of plate mill)以板坯或扁锭为原料,经加热轧制生产中厚钢板的车间设计。

中国规定,钢板厚度大于4~20mm 的为中板,厚度大于20~60mm的为厚板,厚度大于60mm的为特厚板,统称为中厚板,中厚钢板主要用于造船、建筑、机器制造、交通运输以及军事工业等部门,还可用作制造螺旋焊管,UOE焊管与焊接钢梁的原料。

在工业发达国家,中厚钢板的产量占钢材总产量的10%~20%。

厚度为4~25.4mm的中厚钢板也可以在带钢热轧机上生产。

车间设计的原则及方法见轧钢厂设计。

简史 18世纪初,西欧开始用二辊轧机轧制出小块中厚钢板。

1854年欧洲建成用蒸汽机传动的二辊可逆式中厚板轧机。

1864年美国建成三辊劳特式中厚板轧机。

1891年美国建成世界上第一台四辊可逆式中厚板轧机,1918年美国又建成主要生产装甲钢板,其辊身长5000mm以上的宽厚板轧机。

以后,世界上又陆续出现了双机架、半连续式、连续式中厚板轧机。

20世纪70年代是中厚板车间建设得最多的时期,不少轧机是4000~5500mm的双机架宽厚板轧机。

1871年中国福州船政局已开始轧制造船板,1907年汉冶萍公司建设了2440mm中板轧机。

1936年在鞍山建成了第一套2300mm三辊劳特式中板轧机。

1958年及1966年鞍山钢铁公司和武汉钢铁公司分别建成了2800mm中厚板轧机,其粗轧机为二辊式、精轧机为四辊式。

1978年设计建成了舞阳钢铁公司4200mm宽厚板车间,1990年上海第三钢铁厂的4200/3300mm厚板车间投产。

坯料选择有扁锭、初轧板坯、连铸板坯和锻坯。

在满足轧制压缩比的条件下,尽可能采用连铸板坯为原料。

某些特殊钢种,根据需要采用锻坯。

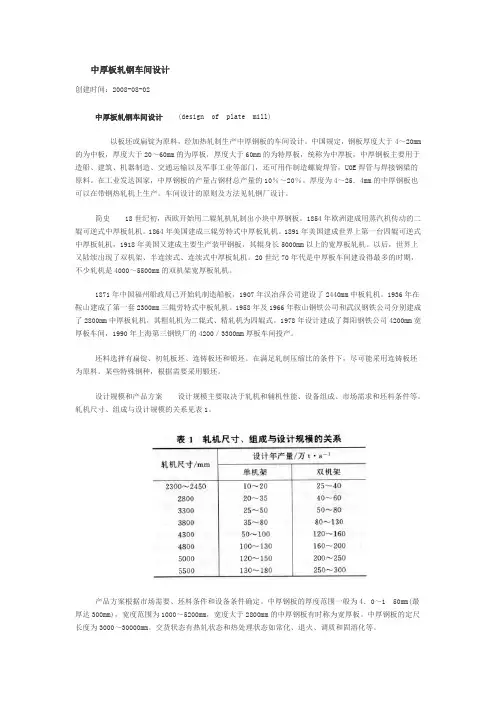

设计规模和产品方案设计规模主要取决于轧机和辅机性能、设备组成、市场需求和坯料条件等。

轧机尺寸、组成与设计规模的关系见表1。

4300mm厚板轧机窜辊装置问题解析周宏亮①1 刘延军2 于晓瑞1 韩文2 苏 2 任际军2 许栋3(1:宝武集团鄂城钢铁有限公司 湖北鄂州436001;2:中冶京诚工程技术有限公司 北京100176;3:陕西省陕钢集团汉中钢铁有限责任公司 陕西汉中724200)摘 要 窜辊装置是四辊厚板轧机实现板形控制的重要执行机构。

分析了某厂4300mm四辊厚板轧机窜辊装置的结构特点和窜辊缸活塞杆断裂和窜辊缸漏油主要原因。

研究结果表明,该窜辊装置的结构特点是采用移动框架式窜辊机构,窜辊机构整体由横移缸推到工作位置,由夹紧块加持工作辊轴承座凸台,并有窜辊缸驱动实现窜辊功能;活塞杆断裂和窜辊缸漏油,主要原因是受到横向力和和倾翻载荷,主要改进措施是将窜辊液压缸活塞杆和移动夹紧块的刚性连接改为活连接,并设置为弧面结构,消除有害载荷对结构的影响。

关键词 厚板轧机 窜辊装置 活塞杆中图法分类号 TG333.7 文献标识码 ADoi:10 3969/j issn 1001-1269 2022 05 021AnalysisoftheProblemofWRShiftingDeviceof4300mmPlateMillZhouHongliang1 LiuYanjun2 YuXiaorui1 HanWen2 SuGuang2 RenJijun2 XuDong3(1:BaowugroupEchengIronandSteelCo.,Ltd.,Ezhou436001;2:MCCCapitalEngineering&ResearchIncorporationLtd.,Beijing100176;3:ShaanxiSteelGroupHanzhongIronandSteelCo.,Ltd.,Hanzhong724200)ABSTRACT TheWorkRollShiftingdevice(WRS)isanimportantactuatortorealizeshapecontrolinfour highthickplatemill.ThispaperanalyzesthestructuralcharacteristicsoftheWRSdeviceofa4300mmplatemillandthemainreasonsofthepistonrodbreakageandoilleakageoftheWRScylinder.TheresearchresultsshowthatthestructureofthedeviceischaracterizedbytheuseofamovableframetypeWRSmechanism,theWRSmechanismispushedtotheworkingpositionbythetransversecylinder,thebossoftheWorkRollChocksisheldbytheclampingblock,andtheWRScylinderisdriventorealizethefunctionoftheWorkRoll.Themainimprovementmeasuresaretochangetherigidconnectionbetweenthepistonrodofthehydrauliccylinderandthemovableclampingblocktotheflexibleconnection,andsetitasacamberedstructuretoeliminatetheinfluenceofharmfulloadonthestructure.KEYWORDS Platefinishingmill WRshiftingdevice Pistonrod1 前言某钢厂4300mm宽厚板轧机由国外某冶金公司设计,轧机关键部件由国外进口,其余部件国内合作制造,于2009年4月投产。

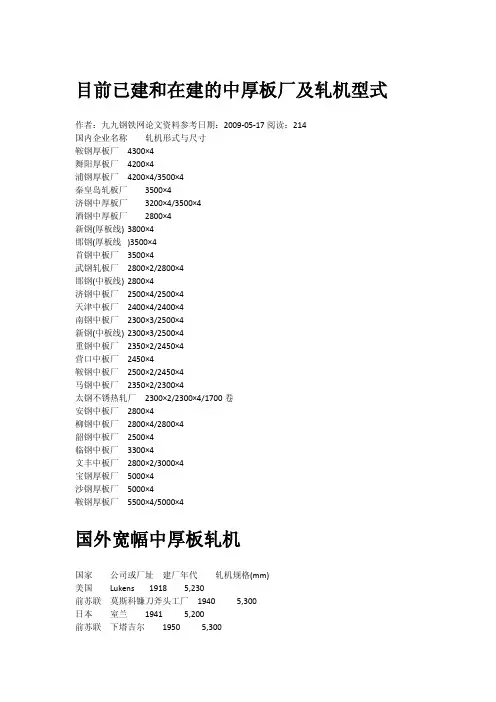

目前已建和在建的中厚板厂及轧机型式作者:九九钢铁网论文资料参考日期:2009-05-17阅读:214国内企业名称轧机形式与尺寸鞍钢厚板厂4300×4舞阳厚板厂4200×4浦钢厚板厂4200×4/3500×4秦皇岛轧板厂3500×4济钢中厚板厂3200×4/3500×4酒钢中厚板厂2800×4新钢(厚板线) 3800×4邯钢(厚板线)3500×4首钢中板厂3500×4武钢轧板厂2800×2/2800×4邯钢(中板线) 2800×4济钢中板厂2500×4/2500×4天津中板厂2400×4/2400×4南钢中板厂2300×3/2500×4新钢(中板线) 2300×3/2500×4重钢中板厂2350×2/2450×4营口中板厂2450×4鞍钢中板厂2500×2/2450×4马钢中板厂2350×2/2300×4太钢不锈热轧厂2300×2/2300×4/1700卷安钢中板厂2800×4柳钢中板厂2800×4/2800×4韶钢中板厂2500×4临钢中板厂3300×4文丰中板厂2800×2/3000×4宝钢厚板厂5000×4沙钢厚板厂5000×4鞍钢厚板厂5500×4/5000×4国外宽幅中厚板轧机国家公司或厂址建厂年代轧机规格(mm)美国Lukens 1918 5,230前苏联莫斯科镰刀斧头工厂1940 5,300日本室兰1941 5,200前苏联下塔吉尔1950 5,300德国M·hem 1957 5,100法国Dunkerque 1962 3,350/4,320+5,000日本住友鹿岛1970 4,800+5,490德国Dillingen 1972 5,500+4,800日本新日铁大分1976 5,500日本川崎水岛2号1976 5,500日本NKK京浜1976 5,500前苏联伊尔诺斯克1984 5,000韩国6套中厚板轧机分别如下:1. 东国2550 三辊劳特式中板轧机2. 浦项3400 单机架四辊式中厚板轧机3. 浦项4724+4724 双机架四辊式宽厚板轧机4. 东国3400 单机架四辊式中厚板轧机5. 浦项4300 单机架PC四辊式中厚板轧机6. 东国4300 双机架四辊式中厚板轧机世界5m及以上级宽厚板轧机基本情况统计2009-04-22 15:59:07作者:铁诺咨询来源:制钢参考网浏览次数:0文字大小:【大】【中】【小】No 国家公司或厂址建厂年代轧机规格(mm) 轧机组成产量(×104) 备注1 美国Lukens 1918 5,230 4h 30 在2000年12版“Iron and Steel Works of the World”中已无记载。

八钢中厚板生产组织管理及其优化张亮;周忠华;李斌【摘要】从中厚板坯料料型、加热炉炉型、轧制计划、精整物流以及合同管理方面分析了八钢中厚板生产组织管理存在的难点.结合中厚板分厂的工艺装备,提出了中厚板生产以优化组板规程、生产计划编制优化、畅通物流为原则的组织管理模式.【期刊名称】《新疆钢铁》【年(卷),期】2010(000)004【总页数】4页(P49-52)【关键词】生产组织;优化组板;生产计划;物流管理;合同跟踪【作者】张亮;周忠华;李斌【作者单位】新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司【正文语种】中文【中图分类】TG335.5+2八钢4200mm/3500mm中厚板一期工程于2009年2月投产,一期设计年产量为65万t,年所需原料72.22万t连铸板坯,产品品种比例构成为普通碳素结构板占40%,低合金高强度板、工程机械用板、锅炉容器板、桥梁板合计占60%。

产品交货状态为热轧和简易控轧状态交货,成品厚度规格8~40mm,宽度规格1400~3200mm,成品最大长度16000mm。

八钢3500mm中厚板产线自投产以来,为了充分发挥设备的技术水平,在生产组织方式上不断探索,通过改进优化组板规程、计划编制、合同跟踪和畅通物流,中厚板生产管理水平和产能得到了显著提高。

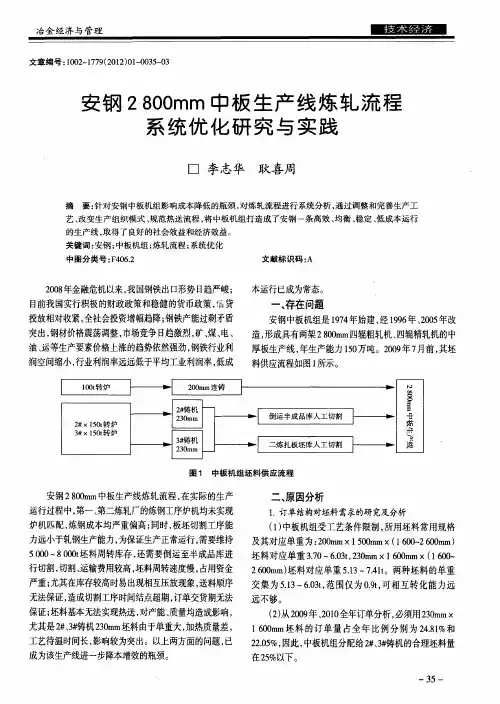

八钢中厚板产线一期工艺流程如图1所示。

(1)加热炉:2座推钢式侧烧四段连续加热炉,炉体有效尺寸(炉长×炉宽):40.15m×4.5m,燃烧介质采用混合煤气、焦炉煤气,炉筋管冷却采用汽化冷却。

(2)精轧机:四辊可逆式3500mm精轧机,工作辊尺寸为1020/960×3500(mm),支撑辊尺寸为2000/1860×3400(mm),最大允许轧制压力60000kN,最大允许轧制力矩2×2800kN·m,最高轧制速度6.4m/s,弯辊力单侧1500kN,HGC缸总承载力60000kN。

2002年6月北京H硬大罕罕嫩Jour曲JofuⅡivers姆ofscienceand1hhnologyBciji“g、m1.24—0.jJuⅡ.20022800mm中厚板轧机轧制力模型研究戴江波”张清东”陈先霖”孙林2’张光新。

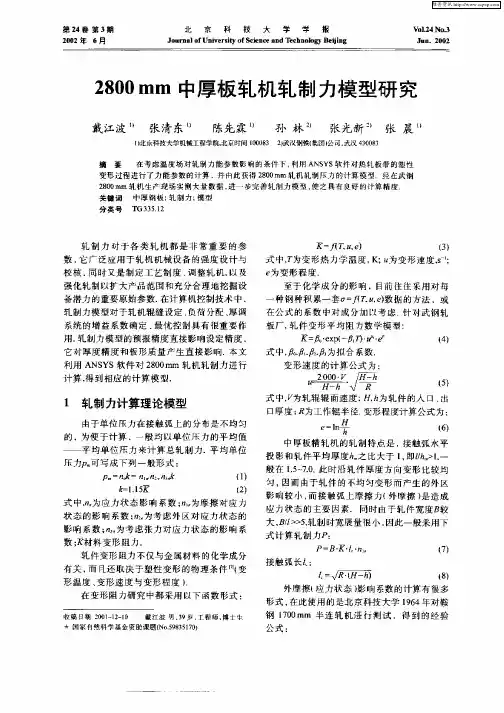

张晨1)北京科技大学机械l程学院,北京时间1000832)武汉钢铁(鬟纠)公nJ武汝4]00H,摘要在考虑温度场埘轧制力能参数影响的条件卜.利用ANsYs软什对热轧机带的塑阡变形过程进jrr/』能参数的计算.并巾此获得2800mm轧机轧制压力的计算模删经仃武钢2800mm轧机生产现场实洲大量数据.进・步完善轧制/J模型.使之具有良好的汁算精幢关譬词巾厚钢板:轧制力.横型分类号7G33512A轧制,J对于各类轧机都是非常重要的参数,它广泛应用于轧机机械设备的强度设计与校核,同时又是制定J:岂制度、调整轧机,以及强化轧制以扩大产品范围和充分合理地挖掘设备潜力的重要原始参数.在计算机控制技术中,轧制力模型对卜轧机辊缝没定、负荷分配、厚渊系统的增益系数确定、最优控制具有很重要作用.轧制力模型的顶报精度直接影响设定精度.它对厚度精度和板形质量产牛直接影响.本文利用ANsYs软件对2800mm轧机轧制力进行计算,得到相应的汁算模刑1轧制力计算理论模型由于单位压力在接触弧上的分布是小均匀的,为便丁计算,-般均以单位压力的平均值——平均单位乐力束计算总轧制力.、F均单位睚力“可写成下列一般形式:P.=n^二,?,。

H,。

H,^(1)拧l15露f21式中∽为虚力状态影响系数;‰为摩擦对应力状态的影响系数;%为考虑外区对应力状态的影响系数;‰为考虑张力对应力状态的影响系数;露材料变形阻力轧件变形阻力不仅与金届材料的化学成分有关.而且还取决于塑性变形的物理条件”1(变形温度、变形速度与变形程度)在变形阻力研究中都采用“F函数形式:收稿H期!uul1210戴江波胃.39岁,l程师博士生★目家自然科学基金资助【粜题{No5983517{J)K=厂(一“.P)(3)式中,7'为变形热,J学温度,K:“为变形速度.s。

我国厚板轧机发展概要进入21世纪以来,随着造船业和各种制造业的迅速发展,工业建设、城市公共建筑、公路及铁路建设、油气输送管线建设等促使中厚钢板需要量急剧增长,推动钢铁企业从2000年前后开始掀起对原有老的中厚板轧机的升级改造,更以跃进的步伐大规模地进行现代化中厚及宽厚板轧机的建设,使我国厚板轧机的数量、产品品种和产品规格大幅度增长,生产能力和产品质量显著提高。

本文是作者在从事钢铁企业设计工作中经过长期收集和积累,将我国的厚板轧机进行统计整理,并列举出代表性现代化厚板轧机主要参数实例,简要说明现代化厚板轧机的设计要点,供有关方面和专业人员参考。

1 2000年以前我国的厚板轧机建国以来到2000年前后我国厚板轧机发展比较缓慢,这一时期我国共计拥有25套中厚板轧机,其原设计能力为1600万t/a左右。

鞍钢1958年投产的半连续轧板厂和武钢1968年投产的轧板厂的2800/2800mm厚板轧机,这两套厚板轧机均为原苏联设计和制造,是当时我国最大和比较完善的中厚板生产设备,设计产品规格为(4~50)×1000~2500×(4000~18000)mm。

50、60年代大炼钢铁时期和其后,我国自行设计制造了一大批2300~2800mm中厚板轧机并建于各省骨干钢铁企业中。

舞阳钢铁公司1978年建成投产一套4200mm特厚板轧机,完全由国内自力更生进行设计和制造建设的。

90年代初期上海浦钢、鞍钢、邯钢、首钢(秦皇岛厂)引进的4200、4300、3000、3450mm四套厚板轧机及生产线的二手设备,国内做必要改造并补齐相应配套设施而较快地建成投产。

我国到2000年前后已有的25套中厚板轧机按辊身长度划分情况如下:6套辊身长度3450 ~4300mm轧机;5套辊身长度2800~3000mm轧机;14套辊身长度2300~2500mm轧机。

从以上轧机分析,有14套轧机的辊身长度为2300~2500mm,从而在半个世纪以来我国所生产的宽度2000mm及以下中厚钢板占据了市场的主导地位,钢板厚度主要是5(6)~25mm。

3500中厚板轧机--轧机毕业设计开题报告燕山大学本科毕业设计(论文)开题报告课题名称:3500中厚板轧机学院(系):机械工程学院年级专业:06级机电3班学生姓名:王瑞超指导教师:牟德君完成日期:2009年3月17日一、综述本课题国内外研究动态,说明选题的依据和意义冶金工业部标准规定:厚度在4毫米以下的钢板称为薄板;厚度在4毫米以上的称为厚板。

我国习惯于将厚度在4~25毫米范围内的钢板成为中板。

在国民经济的各个部门中广泛的采用中板。

它主要用于制造交通运输工具(如汽车、拖拉机、传播、铁路车辆及航空机械等)、钢机构件(如各种贮存容器、锅炉、桥梁及其他工业结构件)、焊管及一般机械制品等。

[1] 中板生产目前均采用热轧。

即将钢胚或钢锭加热后,在轧机中经多道次轧制,轧成一定厚度的钢板。

生产中板的轧机型式很多。

按机架机构分类,可分为二辊式、四辊式、复合式和万能式几种。

按机架布置风雷,可分为单机架、并列式和顺列式等几种。

[1]1.轧钢机的发展初轧机的发展。

初轧机的发展经过了3个阶段,到20世纪70年代初,初轧机的轧辊直径已增大到了1 500 mm。

我国从1959年开始自行设计制造开坯机,目前已制成700mm,750tam,850lnm,1 150mm初轧机。

20世纪80年代以来,连铸技术得到较大的发展,连铸比达到80%甚至更高,连铸连轧工艺和设备也日趋完善,初轧机的职能将逐步转变为配合连铸,弥补连铸在钢种和规格方面的不足。

带钢连轧机的发展。

在所有市场需求的钢材中,板带材占有相当大的比重。

我国于1981年从13本引进1 700mm热连轧机的全套设备。

随后,一大批具有先进生产工艺的热连轧和冷连轧板带厂迅速崛起,。

热连轧机发展的主要特点有:加大带卷和坯料重量,减少切头切尾的损耗,提高产品收得率;采用加速轧制,提高钢材产量;产品规格增加,精度提高;采用计算机控制,提高了自动化水平等。

冷轧钢板的生产成本、投资费用虽然比热轧钢板高,但由于冷轧钢板的性能和质量比热轧好,在同样用途下,可以节约金属材料达30%,故冷轧板生产得到迅速发展。

我国中厚板轧机生产技术概述1、前言热轧中厚板生产设备包括热连轧机组、中厚板轧机和炉卷轧机等。

热连轧宽带钢轧机适合生产薄而窄的产品,常规中厚板轧机适合生产厚而宽的产品,而新兴的宽规格卷轧中厚板轧机(炉卷)能够生产前两种轧机生产比较困难的薄而宽规格的产品。

国内中厚板产量主要来源于中厚板轧机,其次是热连轧机。

随着长期生产实践与科学技术的不断进步,中厚板轧机生产工艺有两种方案:一是,传统的常规中厚板生产线,采用单张钢板轧制方式。

轧机布置型式有:三辊劳特式轧机(已淘汰);单机架四辊轧机;双机架布置,即二辊粗轧机+四辊精轧机或四辊粗轧机+四辊精轧机。

二是,卷轧中厚板生产线,即炉卷轧机,该工艺是从上世纪80年代逐步发展起来的,即可单张钢板轧制,又可采用卷轧方式生产中厚板。

我国于1936年在鞍钢建成第一套2300中板轧机(三辊劳特式)。

新中国于1958年和1 966年先后建成了鞍钢2800/1700半连续钢板轧机和武钢2800中厚板轧机、太钢2300/17 00炉卷轧机。

1978年建成了舞钢4200宽厚板轧机。

宝钢5000、沙钢5000、鞍钢5500宽厚板轧机分别于2005年、2006年、2008年建成投产。

我国常规的中厚板轧机目前可分三类,1类:4.3m和5m高水平轧机;2类:以3.5m为代表的中等水平轧机;3类:2.3、2.8m老旧轧机。

2008 年,我国中厚板轧机将达到59套,产能5553万t/a。

到2010年我国中厚板轧机产能将达到6500~7000万t/a(见表1)。

2、热轧中厚板生产工艺流程热轧中厚板生产工艺流程:a) 坯料准备工艺流程:选择坯料(种类、尺寸)—坯料清理—坯料检验—合格坯料。

b) 加热工艺流程:装炉—加热(控制加热时间、温度、速度和炉内气氛)—出炉。

c) 轧制工艺流程:除鳞—粗轧—精轧。

d) 精整工艺流程:矫直—冷却—表面检查—缺陷清理—剪切→(抛丸处理或热处理)→检验—标记—入库。

四辊中厚板精轧机机架的强度与刚度计算四辊中厚板精轧机机架的强度与刚度计算摘要本轧机为四辊中厚板精轧机,重点设计了机架部分。

机架是轧钢机的重要部件,⽤来安装整个辊系及轧辊调整装置,并承受全部轧制⼒。

因机架重量⼤,制造复杂,⼀般给予很⼤安全系数,并作为永久使⽤的不更换零件来进⾏设计,因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

由于轧机机架⽐较复杂、不规则,⼀般采⽤闭式机架的强度和变形计算然后采⽤有限单元法校核机架的应⼒、变形及安全系数。

在以往机架的设计中,安全系数取得很⾼但仍不能保证机架的可靠⼯作,机架的破坏多在压下螺母孔、机架窗⼝转⾓处等压⼒集中⼤的部位,采列柯夫计算⽅法只能求得某些部位的应⼒值,⽽有限单元法能求出整个机架多部位的应⼒场,对其进⾏模拟计算,得出机架最危险的地⽅和应⼒分布规律,获得其变形,计算出轧机机架的刚度。

关键词:轧机机架、闭式机架、强度、刚度⽬录1、概述 (1)1.1 轧机机架 (1)1.2设计⽅案的确定 (1)2设计要求 (1)2.1设计题⽬及要求 (1)2.2设计参数 (1)3.机架的基本尺⼨及校核 (1)3.1机架的类型及结构 (1)3.2机架的主要结构参数 (2)3.3机架的材料和许⽤应⼒ (4)3.4机架强度计算 (4)3.5机架的变形计算 (9)3.6机架的刚度计算 (11)4.结语 (12)参考⽂献 (13)1、概述1.1 轧机机架轧钢机架是设备的⼀个重要⼤型部件,轧辊轴承座及轧辊调整装置等都安装在机架上,其尺⼨和重量最⼤,在轧制过程中承受和抵消其主要负荷,⽽且要求机架的变形要⼩,以满⾜产品的质量要求。

因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

根据轧钢机型式和⼯作要求,轧钢机机架分为闭式和开式两种。

闭式机架是⼀个整体框架,具有较⾼强度和刚度。

闭式机架主要⽤于轧制⼒较⼤的初轧机、板坯轧机和板带轧机等。

对于板带轧机来说,为提⾼轧机精度,需要有较⾼的机架刚度,因此采⽤闭式机架。

国内主要宽厚板出产企业概况有句话是这么说的:战争年代,工业的开展速度和创新程度都能得到很大的提高。

宽厚板的开展也是如此,最初由于战舰、航空母舰等兵器装备的开展,对于钢板的质量、强度以及厚度等要求越来越高,宽厚板轧机在这期间得到了很大开展。

和平年代,应大型桥梁,核电站,大型水坝,油田钻井平台,大型机械等领域的需要,宽厚板得到了更广泛的应用,这也促进了宽厚板行业的迅猛开展开展到2021年的1874.86万吨,增长了128.3%,而本年也继续保持增长趋势,前10个月的产量就已经达到1860.9万吨。

特厚板的产量增长速度也比拟2021年的474.56万吨,增长幅度达163.6%,今天1-10月份的产量达393.1万吨。

而在2000年的时候,我国特厚板产量仅为71.43万吨,从2003年以后,随着我国经济的高速开展,国内也相继投产了一批具有世界先进程度的特宽厚板轧机,之后一直到2007年我国特厚板的产量也以每年百分之三十几的速度增长。

从地域来看,我国目前特厚板产量最大的省份是河南省,本年1-10月份特厚板产量已经达到109.2万吨了,此中奉献最大的是舞阳钢铁,此刻已经成为我国宽厚板出产基地。

其次是湖南省,随着华菱湘钢2006年8月建成投产目前国内配置程度最高、最大的常化热处置炉,产量迅速从2005年的4.33万吨跃升到2006年的37.77万吨。

河北省也在特厚板市场上占有较大份额,本年前10个月的特厚板产量已经达到43.3万吨。

而近两年产量增长最快的要数江苏省,迅速崛起的民营钢企沙钢、长达、益成等宽厚板出产企业也垂垂在市场上占据了一席之地。

从我国厚板分省市产量统计表可以看到,我国厚板产量最高的是民营中厚板出产企业集中的江苏地域,在2021年以262.39万吨的产量占据我国厚板产量第一的位置,本年1-10月份的产量就以达到229.2万吨。

其次是河北省,凭借良好的原料采购优势和价格优势,唐山中厚板公司,邯钢等企业的厚板产物如今已是遍布全国。