不锈钢堆焊层测厚方法

- 格式:pdf

- 大小:367.56 KB

- 文档页数:3

第 57 卷第 5 期2020 年 10 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 57 No. 5Oct. 2020SA-387 Gr.11+410S 堆焊工艺的选择朱志刚,潘胜东(森松(江苏)重工有限公司,江苏 如皋 226532)摘 要:Cr-Mo 钢表面堆焊410S ,高温高压H 2S 工况,由于Ni 基焊材在此工况条件下容易产生灰化和H 2S 腐蚀,选用不锈钢309L 焊材作为堆焊焊材,能满足H 2S 工况的耐腐蚀性要求。

不锈钢焊材铁素体含量FN 对热处理或高温服役条件下的塑性有很大影响,严格控制焊缝铁素体含量(FN ≤8),避免脆性组织析出。

产品焊缝按照不同焊接方法分别进行评定,并和客户确定焊缝化分验收标准,以此确定产品堆焊厚度和焊接工艺。

关键字:410S 堆焊;H 2S 工况;热处理;焊材;铁素体FN 含量;焊接工艺中图分类号:TQ 050.6;TH 16 文献标识码:A 文章编号:1009-3281(2020)05-0041-005收稿日期:2019-12-24作者简介: 朱志刚(1971—),男,工程师。

长期从事压力容器产品焊接技术工作。

SA-240 410S 为铁素体不锈钢,含碳量≤0.08%,主要合金元素为Cr (铁素体形成元素),特点是具有良好的耐腐蚀性,特别是在氯化物介质和氧化环境中具有较好的耐腐蚀性。

另外由于材料价格较低,同时具有较好的焊接性,所以,410S 在压力容器行业特别是石油化工行业中得到了广泛运用。

一台国外产品(流化床催化裂化和气体回收主要塔),塔体下半段材料为复合板SA-387 Gr.11 CL1+SA -240 410S ,设计温度525 ℃,工作温度为382℃,湿H2S 工况,介质为HC (碳氢化合物)。

尺寸规格为I.D.4500× (83+3)t/I.D. 4 500× (88+4) t ,按照ASME V Ⅲ DIV.1,2015ED 制造,产品如图1所示。

加氢精制反应器制造中的单层带极电渣堆焊技术刘艳马小兵王军杰李富富安天佑王喜平(新疆兰石重装能源工程有限公司)摘要在单层带极电渣堆焊12Cr2MolR不锈钢工艺评定试验的基础上,运用合理的单层带极电渣堆焊参数对堆焊层分别进行了铁素体、化学成分、弯曲性能、耐腐蚀性及氢剥离试验等性能评定#该技术成功应用于加氢精制反应器筒体和封头的堆焊工艺中。

关键词单层带极电渣堆焊加氢精制反应器封头筒体焊接工艺中图分类号TQ050.6文献标识码B文章编号0254-6094(2020)03-0393-04石油化工行业厚壁压力容器内部为了防腐蚀常在内表面大面积堆焊不锈钢或鎳基合金!目前,国内的厚壁设备内壁堆焊广泛采用双层堆焊,虽然双层堆焊(TP309L+TP347)工艺成熟,堆焊质量稳定,但制造周期长、成本高。

随着单层堆焊技术日趋成熟,堆焊一层就能达到临氢压力容器的成分、耐蚀及力学等性能要求,国外制造商在加氢精制反应器制造中已成功使用单层带极电渣堆焊技术,且产品性能稳定,满足各项指标要求!基于此,为进一步提高制造效率、降低成本,笔者所在单位率先将单层带极电渣堆焊技术用于加氢精制反应器的制造。

1焊接工艺评定试验正式堆焊前按照技术要求和NB/T47014—2011[1]标准进行焊接工艺评定试验。

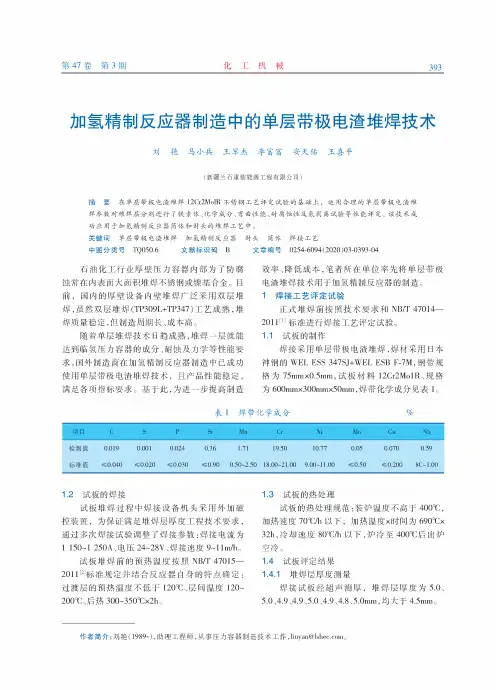

1.1试板的制作焊接采用单层带极电渣堆焊,焊材采用日本神钢的WEL ESS347SJ+WEL ESB F-7M,钢带规格为75mm"0.5mm,试板材料12Cr2Mo1R、规格为600mm x300mm x50mm,焊带化学成分见表1。

表1焊带化学成分%项目C S P Si Mn Cr Ni Mo Cu NK检测值0.0190.0010.0240.36 1.7119.5010.770.050.0700.59标准值!0.040!0.020!0.030!0.900.50~2.5018.00~21.009.00~11.00!0.50!0.2008C~1.001.2试板的焊接试板堆焊过程中焊接设备机头采用外加磁控装置,为保证满足堆焊层厚度工程技术要求,通过多次焊接试验调整了焊接参数:焊接电流为1150#1250A、电压24-28V、焊接速度9~11m/h o 试板堆焊前的预热温度按照NB/T47015—2011[2]标准规定并结合反应器自身的特点确定:过渡层的预热温度不低于120$、层间温度120~ 200$、后热300~350$"2h。

实践经验2008年第30卷第7期不锈钢堆焊层测厚方法邓显余,吕学娟,孙绍艳,高凤滨(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)Thickness Measurement of the Stainless Steel C ladding LayerDENG Xian Yu,LV X ue Juan,SUN Shao Yan,GAO Feng Bin(H ar bin Boiler Co L td,H arbin 150046,China)中图分类号:T G 115.28 文献标识码:B 文章编号:1000 6656(2008)07 0464 03 随着我国机械工业的飞速发展,在各种大型设备(如核电、加氢反应器、大型化工设备等)生产制造过程中,采用奥氏体不锈钢和镍基合金堆焊而形成耐腐蚀层的产品越来越多。

由于基材厚度的增大和产品几何形状的多样化,很难用卡尺、千分尺等测量工具准确测得堆焊层的厚度。

在没有相应标准和具体方法的前提下,如何检测堆焊层的厚度已经是无损检测工作者的当务之急。

笔者基于巴基斯坦30万kW 核电蒸汽发生器的测厚经验,总结了两种实际测厚方法,以供同行借鉴和参考。

1 界面波测厚法1.1 原理两种不同的钢材焊接后,由于材质声阻抗的不同,在其结合面上存在一定量的反射回波,其遵循反射率r =(Z 2-Z 1)/(Z 1+Z 2)。

界面波测厚法是利用界面反射回波在堆焊层中的传播时间来确定堆焊层厚度的方法。

1.2 仪器、探头和试块的选择1.2.1 仪器可使用超声波数字探伤仪或模拟探伤仪。

探头选择性能优异(阻尼块对余振杂波吸收好、晶片发射声波能量大)、指向性好(声束轴线不得偏离中心)的单、双晶直探头。

依据探头声束指向角公式 =70 /D( 为超声波波长,D 为晶片直径)可得,频率高、波长短则指向性好;晶片尺寸大则指向性好,界收稿日期:2007 01 27作者简介:邓显余(1957-),男,技师,从事无损检测工作。

20MnMo超厚锻件不锈钢堆焊工艺1 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接?嵊跋烨?容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

3 减小焊接变形埋弧自动带极堆焊的热输入较大,为防止管板产生超差变形我们在生产过程中采用中心对称交叉的焊接顺序。

沿着中心线将圆周按逆时针标注为0°、90°、180°、360°,第1层的第1道沿直径从0°方向起弧焊到180°熄弧;第2道从直径的右侧从180°方向启弧焊到0°熄弧;第3道从直径的左侧从0°方向启弧焊到180°熄弧,按如此规律上下两半圆周对称施焊且相邻两焊道(即2和4道,3和5道)的施焊方向相反。

不锈钢带极堆焊质量问题及控制措施【建筑工程类独家文档首发】在工件表面进行不锈钢带极堆焊,依据堆焊层组织的不同,堆焊金属性能各不相同。

堆焊金属的性能包括外观成形、力学性能、弯曲性能、耐蚀性能、耐磨性能等。

但是,我们除了关心这些内容之外,我们还关心堆焊时常见的质量问题、产生的原因分析及防止措施。

1.宏观缺陷(1)夹渣夹渣往往以道间形成出现,有时也会产生层间夹渣。

焊道夹渣形成原因主要是焊剂工艺性能较差,使熔敷金属的焊道两侧的润湿角太陡,造成边缘熔合不良,在堆焊后一道焊道时,就易形成道间夹渣。

另外,焊接规范、焊接位置等不合格也易形成这种缺陷。

(2)咬边咬边主要是出现在电渣堆焊中,对于宽带极(带极宽度大于60mm)电渣堆焊,由于磁收缩效应,会使堆焊层产生咬边,随着带极宽度增加,堆焊电流增大,咬边现象越重,因此必须采用外加磁场的方法来防止咬边的产生(磁控法)。

同时必须合理布置磁极位置,选择合理的激磁电流大小,外加磁场太强或太弱均会影响堆焊焊道的成形。

两个磁极的磁控电流应可分别调整。

比如对于非预热的平焊位置的工件,当带极为60mm×0.5mm时,磁控装置的南、北极控制电流分别为1.5A和3.5A;对于90mm×0.5mm的带极,则分别为3A和3.5A。

(3)裂纹裂纹主要出现在收弧处,有时也会出现在焊道中。

堆焊层裂纹主要是热裂纹,其原因有二:熔敷金属的铬镍比不合适,致使堆焊金属铁素体含量太低或太高,这主要由焊带及焊剂的成分匹配不当造成;焊接规范不当,电流过大也易造成热裂纹。

(4)未熔合堆焊层与母材间结合面或层间易出现未熔合现象,由于烧结型焊剂比熔炼型焊剂堆焊重量轻,故熔深比较小。

一旦操作不当或焊接规范参数掌握不适,易出现结合面未熔合或层间未熔合缺陷。

上面介绍了常见宏观缺陷及防止措施,除此之外,在实际产品堆焊时,还应注意以下几点。

一是焊前严格对母材打磨,去除铁锈、油污等影响焊接的因素且必须预热。

Q235钢板表面堆焊不锈钢改性处理潘强;刘尔玺;冯淳元;杨耀华;王波;潘会平【摘要】为了提高Q235钢表面的耐蚀性和硬度等性能,采用TIG堆焊技术对Q235钢进行表面堆焊不锈钢试验,在30个试样中选取堆焊效果较好的4个试样,分析了其组织的宏观和微观形貌,选择15#试样堆焊层进行了腐蚀试验,并与Q235钢板的硬度进行了比较分析.试验结果表明,通过在Q235钢板表面堆焊不锈钢进行表面处理,其表面硬度有明显的提高,堆焊后Q235钢板表面堆焊层的耐蚀性比Q235钢母材的耐蚀性强.%In order to improve the surface performance of Q235 steel, such as corrosion resistance, hardness and so on, in this article, it adopted TIG technology to conduct surface overlaying welding on stainless steel, carried out 30 groups of tests,selected four samples which possessing good overlaying welding effect, analyzed the macroscopic and microscopic morphology, and selected 15# specimen to conduct corrosion test. Finally, it is concluded that surface overlaying welding on stainless steel for Q235 steel, the surface hardness of steel plate obviously be increased, the corrosion resistance of Q235 steel after surfacing welding is better than that of Q235 steel base metal.【期刊名称】《焊管》【年(卷),期】2017(040)004【总页数】5页(P22-26)【关键词】Q235钢;堆焊;不锈钢;表面性能【作者】潘强;刘尔玺;冯淳元;杨耀华;王波;潘会平【作者单位】兰州市兰石能源装备工程研究院有限公司, 兰州 730050;兰州市兰石能源装备工程研究院有限公司, 兰州 730050;兰州市兰石能源装备工程研究院有限公司, 兰州 730050;兰州市兰石能源装备工程研究院有限公司, 兰州 730050;兰州市兰石能源装备工程研究院有限公司, 兰州 730050;兰州市兰石能源装备工程研究院有限公司, 兰州 730050【正文语种】中文【中图分类】TG455Abstract:In order to improve the surface performance of Q235 steel,such as corrosion resistance,hardness and so on,in this article,it adopted TIG technology to conduct surface overlaying welding on stainless steel,carried out 30 groups of tests,selected four samples which possessing good overlaying welding effect,analyzed the macroscopic and microscopic morphology,and selected 15#specimen to conduct corrosion test.Finally,it is concluded that surface overlaying welding on stainless steel for Q235 steel,the surface hardness of steel plate obviously be increased,the corrosion resistance of Q235 steel after surfacing welding is better than that of Q235 steel base metal.Key words:Q235 steel;overlaying welding;stainless steel;surface performanceQ235钢由于其拥有良好的综合力学性能,能满足一般工程结构及普通零件的要求,然而由于Q235钢表面硬度低、耐腐蚀性差等缺点限制了其在更多领域的应用[1]。

收稿日期:2001-04-25作者简介:许遵言(1956-),男,高级工程师,1982年毕业于上海科技大学物理系,长期从事无损检测工作,发表论文10余篇。

文章编号: CN31-1508(2002)03-0017-04不锈钢及镍基堆焊层厚度测量许遵言, 张 俭(上海锅炉厂有限公司, 上海200245)关键词: 堆焊层;测厚摘 要: 叙述了运用磁性法或超声法对核电和化工容器中不锈钢及镍基堆焊层厚度进行测量的原理、方法及主要影响因素,比较了这两种方法的测量结果。

中图分类号: TG 455 文献标识码: B0 前言核电中的压力壳、蒸发器一次侧和稳压器内壁都堆有奥氏体不锈钢或镍基堆焊层,不少化工容器如加氢反应器内壁也堆有奥氏体不锈钢堆焊层,其目的是为了增强容器的抗腐蚀性能。

堆焊层的厚度一般为3~14mm ,因此在容器制造过程中必须对堆焊层厚度进行控制。

常用的堆焊层测厚方法有机械测厚、磁性测厚和超声测厚,而适用于容器制造的主要是磁性测厚和超声测厚,由于这两种方法的原理和手段不同,因而其影响因素也不一样。

我们在实际测量中发现有些因素会使误差大大超出仪器原有的范围,甚至使测厚无法进行,所以用不同的方法对不同种类的堆焊层测厚,它们的校正方法或最终结果的评定也应有所不同。

1 方法和原理1.1磁性测厚磁性测厚是利用磁感应原理对磁性基体上的非磁性涂层进行测厚,设备包括测厚仪和探头。

探头通过初级激励线圈产生一个磁场,并通过次级线圈探测这个磁场。

次级线圈将收到的信号转换成电压,然后输送到检测电路。

当探头接近铁磁性物体时,磁场发生变化,次级线圈的输出电压也随之变化,变化的范围取决于探头极的顶部与磁性物体表面之间的距离,也就是说次级线圈产生的信号和涂层厚度是成比例的。

最后,仪器通过校正曲线把信号转换成涂层厚度。

校正曲线是储存在测厚仪储存器内的一条反映输入信号与厚度的归一化了的曲线,由于该曲线受基体金属的磁导率、工件曲率以及工件厚度等的影响。

堆焊层超声检测方法1.1堆焊层晶体结构的特点当设备既要求具有较高的强度,又要求具有良好的耐腐蚀性时,往往在其表面堆焊一层具有上述性能的材料,如不锈钢或镍基合金等。

奥氏体不锈钢和镍基合金堆焊层在凝固过程中没有奥氏体向铁素体转变的相变,在室温下仍然保留铸态奥氏体晶粒。

因此晶粒较粗大,对超声波的衰减较为严重。

此外堆焊层金属在冷却时,母材方向散热条件好,因此奥氏体晶粒生长取向基本垂直于母材表面。

特别是采用带极堆焊工艺时,柱状晶更为典型,声学性能各向异性明显。

对于这种材料采用纵波直探头检测,声波沿柱状晶方向传播衰减较小。

而采用横波斜探头检测时,散射衰减就比较严重,显示屏上会出现草状回波,信噪比低。

1.2堆焊层中常见的缺陷堆焊层中常见的缺陷有如下几种:1.堆焊层内的缺陷,如气孔、夹杂、层间未熔合等;2.堆焊层与基体(母材)间的未熔合(未结合缺陷),其取向基本上平行于母材表面;3.堆焊层以下母材热影响区的再热裂纹,其取向基本上垂直于母材表面且垂直于堆焊方向。

7.4.3超声检测方法及探头的选择1.3.1超声检测方法1.采用双晶直探头和纵波双晶斜探头从堆焊层侧对堆焊层进行超声检测。

2.采用单直探头和纵波单斜探头从母材侧对堆焊层进行超声检测。

1.3.2探头的选择1.单直探头探头面积一般不应超过625mm2,频率为2MHz~5MHz。

2.纵波斜探头探头频率为2MHz~5MHz,K L=tanβL=1的探头。

3.双晶探头双晶探头(直、斜)两声束之间的夹角应能满足有效声场覆盖全部检测区域,使探头对该区域具有最大的检测灵敏度。

探头总面积不得超过325 mm2,频率为2.5 MH Z,为了达到所需要的分辨力,也可以采用其他频率。

两晶片间隔声效果应保证良好。

纵波双晶斜探头的K=2.75(折射角K=tgβL=2.75,β0),焦点深度应位于堆焊层与母材的结合部位。

L=701.4检测堆焊层应用对比试块的要求和型号的选择1.4.1对比试块的要求对比试块应采用与被检工件材质相同或声学特性相近的材料,并采用相同的焊接工艺制成。

专题研究不锈钢绞股焊丝MAG横焊堆焊层组织与性能贾蒙,储继君,徐错,吕晓春,徐玉君,郭枭(哈尔滨焊接研究院有限公司,黑龙江哈尔滨150028)摘要:为解决不锈钢药芯焊丝在加氢反应器人孔及凸台密封面横焊堆焊时易产生夹渣等焊接缺陷的问题,文中选用规格为"1.6mm的ER309L与ER347L不锈钢绞股焊丝进行了横焊堆焊工艺试验。

对于堆焊层组织与性能进行了分析。

结果表明,不锈钢绞股焊丝横焊堆焊层组织为奥氏体+3铁素体双相组织;堆焊层铁素体含量为5FN,晶间腐蚀试验、侧弯试验及硬度试验结果均符合相应技术指标要求。

关键词:横焊堆焊;不锈钢;绞股焊丝中图分类号:TG406Microstructure and properties of surfacing layer by MAG transversesurfacing with strande)wire for stainless steelJ ip Meng,Chu Jijun,Xu Kai,Lu Xiaochun,Xu Yujun,Guo Xiao(Harbip Welding Institute1^1X11:60Company,Harbin150028,Heilongjiang,China)Abstraci:In ordee te solvv the problems of sig inclusion and othee welding defects eesi-y produced in transverse surfacing manho-e and sealing surfaca of bulge in hydrocenation reactoo witli Oue-cored wire foo stainless sted,ER309L and ER347L twisted wires foo Staines sted wite the speciCcation of"1.6mm were selected te out transverss surfacing process test in this papeo.Microstructure and properties of the surfacing layeo were analyzed.The results showed that microstructure of the surfacing layeo was double phases of austenite and3-feo-eiee.Theoeeieeconeeneooehesueoacingeaceewas5FN.Resueesooineeegeanueaecoeosion eese,sidebending test and hardnss test aH met the corresponding technica1requirements.Key W o U s:transverss surfacing;tainless sted;tranded wire0前言加氢反应器作为加氢裂化的核心设备,长期工作在高温、高压及腐蚀性环境中。

JB/T 4747.4—2007目 次前言 (32)1 范围 (33)2 规范性引用文件 (33)3 堆焊金属型号 (33)4 技术要求 (33)5 试验方法 (36)6 检验规则 (38)7 包装、标志和质量证明书 (39)8 产品标识 (39)JB/T 4747.1~4747.6—2007前 言JB/T 4747.1~4747.6—2007《承压设备用焊接材料技术条件》自发布之日起代替JB/T 4747—2002《压力容器用钢焊条订货技术条件》,适用于锅炉、压力容器、气瓶和压力管道。

JB/T 4747.1~4747.6—2007《承压设备用焊接材料技术条件》包含下列六个分标准:JB/T 4747.1—2007 承压设备用钢焊条技术条件;JB/T 4747.2—2007 承压设备用气体保护电弧焊钢焊丝技术条件;JB/T 4747.3—2007 承压设备用埋弧焊钢焊丝和焊剂技术条件;JB/T 4747.4—2007 承压设备不锈钢堆焊用焊带和焊剂技术条件;JB/T 4747.5—2007 承压设备用铝及铝合金焊丝和填充丝技术条件;JB/T 4747.6—2007 承压设备用钛及钛合金焊丝和填充丝技术条件。

本分标准规定了承压设备(锅炉、压力容器、气瓶、压力管道)堆焊用不锈钢焊带和焊剂技术条件。

本分标准是根据承压设备相关法规、标准的规定,结合国内不锈钢焊带和焊剂生产厂与使用厂实际情况,参照近期日本JIS Z3322:2002《不锈钢带极堆焊材料》及国内企业标准而制定的。

本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出。

本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)归口。

本分标准负责起草单位:本分标准主要起草人:本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)解释。

JB/T 4747.4—2007 承压设备不锈钢堆焊用焊带和焊剂技术条件1 范围本分标准规定了承压设备不锈钢堆焊用焊带和焊剂的型号分类、技术要求、试验方法及检验规则。

实践经验2008年第30卷第7期不锈钢堆焊层测厚方法邓显余,吕学娟,孙绍艳,高凤滨(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)Thickness Measurement of the Stainless Steel C ladding LayerDENG Xian Yu,LV X ue Juan,SUN Shao Yan,GAO Feng Bin(H ar bin Boiler Co L td,H arbin 150046,China)中图分类号:T G 115.28 文献标识码:B 文章编号:1000 6656(2008)07 0464 03 随着我国机械工业的飞速发展,在各种大型设备(如核电、加氢反应器、大型化工设备等)生产制造过程中,采用奥氏体不锈钢和镍基合金堆焊而形成耐腐蚀层的产品越来越多。

由于基材厚度的增大和产品几何形状的多样化,很难用卡尺、千分尺等测量工具准确测得堆焊层的厚度。

在没有相应标准和具体方法的前提下,如何检测堆焊层的厚度已经是无损检测工作者的当务之急。

笔者基于巴基斯坦30万kW 核电蒸汽发生器的测厚经验,总结了两种实际测厚方法,以供同行借鉴和参考。

1 界面波测厚法1.1 原理两种不同的钢材焊接后,由于材质声阻抗的不同,在其结合面上存在一定量的反射回波,其遵循反射率r =(Z 2-Z 1)/(Z 1+Z 2)。

界面波测厚法是利用界面反射回波在堆焊层中的传播时间来确定堆焊层厚度的方法。

1.2 仪器、探头和试块的选择1.2.1 仪器可使用超声波数字探伤仪或模拟探伤仪。

探头选择性能优异(阻尼块对余振杂波吸收好、晶片发射声波能量大)、指向性好(声束轴线不得偏离中心)的单、双晶直探头。

依据探头声束指向角公式 =70 /D( 为超声波波长,D 为晶片直径)可得,频率高、波长短则指向性好;晶片尺寸大则指向性好,界收稿日期:2007 01 27作者简介:邓显余(1957-),男,技师,从事无损检测工作。

面波回波也大。

但频率高,波长短,声能衰减大,近场区增大,干扰增多;晶片尺寸大,与工件表面接触增大,耦合也不理想。

试验选取频率4~6MH z,晶片尺寸 10~20m m(最好 14mm )的直探头。

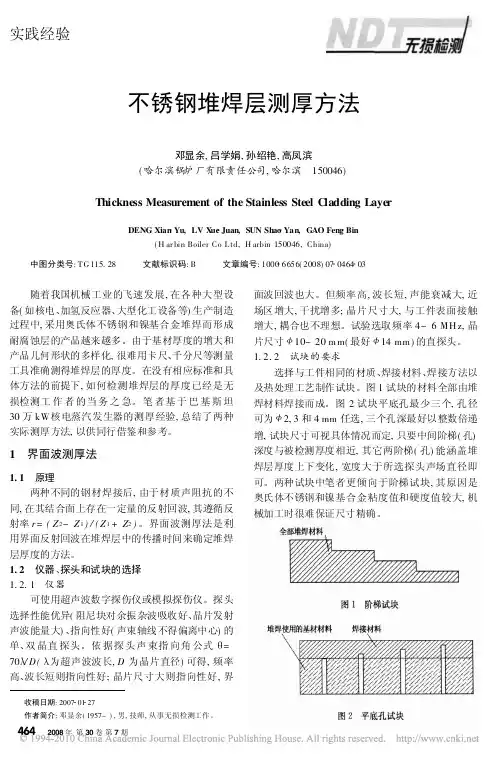

1.2.2 试块的要求选择与工件相同的材质、焊接材料、焊接方法以及热处理工艺制作试块。

图1试块的材料全部由堆焊材料焊接而成。

图2试块平底孔最少三个,孔径可为 2,3和4mm 任选,三个孔深最好以整数倍递增,试块尺寸可视具体情况而定,只要中间阶梯(孔)深度与被检测厚度相近,其它两阶梯(孔)能涵盖堆焊层厚度上下变化,宽度大于所选探头声场直径即可。

两种试块中笔者更倾向于阶梯试块,其原因是奥氏体不锈钢和镍基合金粘度值和硬度值较大,机械加工时很难保证尺寸精确。

4642008年第30卷第7期1.3 仪器的调节以数字探伤仪为例说明仪器的调节过程。

1.3.1 校准纵波声速(1)仪器和直探头确定后,设置好仪器的各项参数,探头置于图1试块有一定厚度的平面上。

(2)自动校准材料的声速及探头的零点一次(注意:双晶直探头没有声速自动校准功能)。

(3)自动校准的声速及探头的零点值还不是最终结果,适当增大仪器的范围和增益等,以能出现最少三次清晰底波为准。

适当调节闸门宽度和起始位置,让各次底波分别进入闸门,并分别读出回波声程值。

如果每次回波显示数值增加都是试块厚度的倍数,说明声速值输入正确。

如果每次回波显示数值都与试块厚度的倍数不符,说明声速值不准确。

适当调节仪器声速参数值后,再重复步骤(3),直到几次回波显示值都与试块厚度值相符。

1.3.2 校准探头的零点校准声速后,将探头置于图1试块有一定厚度的平面上,适当调节闸门宽度和起始位置,让一次底面回波进入闸门,适当调节仪器的增益,使底面回波幅度为满幅的50%左右。

如果回波显示数值是试块厚度,说明探头的零点值输入正确。

如果回波显示数值与试块厚度数值不相符,说明探头的零点值输入不正确,此时就要反复调节仪器的零点参数,直到回波显示数值是试块厚度,此即为真实零点值。

1.4 界面波测厚法界面波测厚法只适用于堆焊层一侧的检测。

工件表面必须平整,粗糙度<R a 3.2。

界面波测厚法不受基材厚度和形状限制,特别适用基材很厚和基材背部形状不规则的堆焊层测厚。

因堆焊层材料一般都是奥氏体不锈钢或镍基合金等对声能吸收和散射衰减较大的材料,故界面波测厚法检测成功的关键为探头的综合性能好、工件表面光洁度高和仪器输入的声速和零点值准确。

但堆焊层厚度>20m m 或<3m m(盲区的影响)时不适用此方法。

1.5 检测结果检测得到的厚度数据包括焊接熔深,一般比机械方法得到的数据要大。

熔深的大小取决于材料、焊接方法和焊接规范等因素。

值得注意的是,焊接形成的两种材质熔合线并不平整,是波浪起伏呈锯齿状(图3),而得到的回波深度大部分是锯齿形下尖角(即最深处)的回波。

焊接过程中焊接规范也有跳动变化,还有焊接引起的工件变形等因素影响,不图3 熔深及回波示意同测点的数据也有差异、检测结果应以最薄点为堆焊层厚度。

注意:在堆焊层中不同深度内的微小焊接缺陷会影响测点准确,此时操作者可稍许移动探头,避开有小缺陷的位置再测量数据。

2 厚度计算法2.1 原理使用数字探伤仪,利用被测材料基材加堆焊层的整体厚度,折算出堆焊层的厚度。

2.2 计算公式S =v t(1)基材声速适用于堆焊层侧和基材侧的检测,计算公式为:S 2=S -S 1v 1v 2(2) 适用于基材侧检测的堆焊层材料声速公式为:S 2=S -S 1(3)式中 S 实测显示总体厚度,即基材的厚度+堆焊层的厚度;S 1 基材的实际厚度;S 2 堆焊层的实际厚度;v 1 基层材料中的实际声速;v 2 堆焊层材料的实际声速。

2.3 仪器、探头和试块的选择2.3.1 仪器选用数字探伤仪和满足相关标准规定的单晶直探头,不能使用双晶直探头,其原因是多数双晶直探头存在焦点,虽然焦点有大有小,但是超声波声束中心轴线在工件中走的都是斜线,回波声程离焦点越远的偏差越大,即使是零度双晶直探头,发射和接收的声波也不是声束中心轴线。

频率选取2~10M H z,晶片尺寸 10~20m m 。

试块如图4和5所示,试块要求长度适当,宽度大于声场直径即可(图4试块可由图1试块代替)。

采用此试块校准声速和探头零点的方法与界面波法一样,但其尺寸精度要求更高。

4652008年第30卷第7期图4 焊接材料制成的试块图5 基材材料制成2.4 检测厚度计算法的关键是精确得出基材和焊接材料的真实声速。

其检测方法有两种:(1)已知基材厚度时,S 值在工件上测得,由式(2)计算S 2。

此法检测的结果不包括焊接熔深,堆焊层实际厚度要比检测值多出焊接熔深厚度。

(2)未知基材厚度时的检测方法分为两种: 基材尺寸基本固定,即所用于堆焊前的工件基体部分形状、尺寸机械加工完成时,做第一次基材部分测厚,首先确定S 1值。

第二次测量同已知基材厚度的测法。

!在不知基材厚度,而堆焊工作又已完成时,首先确定S 1,仪器声速值输入堆焊材料声速,在基材一侧放置探头,适当调节增益,找出两种材质的界面波,适当调节闸门宽度和起始位置,显示界面波的深度S 1值(此时S 1值并非真实基材厚度)。

探头位置不动,再适当调节增益、闸门宽度和起始位置,显示出底面波的深度S 值(此时S 值并非真实总体厚度)。

由式(3)可很快算出S 2。

此法检测的结果包括焊接熔深,检测时S 1值是变化的,原因同界面波测厚法。

2.5 分析厚度计算法方法简单且容易掌握,检测结果误差<1%(前提是两种材质声速输入准确),对工件的要求不高,只要上下两表面平行,基材表面粗糙度R a ∀6.3!m 即可。

即使堆焊层表面焊后不做任何处理,也能测出堆焊层厚度只是误差略大而已;对工件的厚度无限制(仪器和探头的组合灵敏度范围内);它不仅适合制造中产品的检测,也适合在役产品的检验。

检测时回波脉冲定位使用峰值,不用前沿定位。

3 结语表1是采用两种方法测得的堆焊层厚度。

表1可见:(1)界面波法检测数值(各测6点)与数控车床测定和机械方法测量的数值结果相差略大,不同测点的数值差异较大。

计算法检测数值(取6点平均值)与其它方法测量的数值结果仅相差几微米至三十几微米。

(2)手工焊的工件测量数值较自动焊大,原因是手工焊的焊接质量不如自动焊稳定。

(3)计算法检测数值与其它测量方法的结果偏差随基材厚度增大而减少,这是因为检测范围增大,仪器反射回波压缩形成的。

两种测量方法可涵盖绝大部分产品堆焊层部件的测厚。

检测结果的准确性取决于仪器中声速和零点值的输入准确性。

表1 堆焊层厚度测量数据一览表mm工件编号焊接方法厚度车床测量值卡尺测量值厚度计算值界面波值1自动焊(100)+888.058.00~8.228.308.458.508.658.728.712手工焊(100)+888.057.97~8.328.919.019.008.988.828.873自动焊(160)+777.037.00~7.237.217.017.677.687.627.874手工焊(512)+999.069.00~9.129.209.319.889.909.829.87(上接第457页)3 结论使用超声测厚仪测厚,只能大概发现夹层缺陷位置和深度,要想具体地定性(确定为单个还是多个夹层)、定量(确定夹层面积和倾角)和定位(确定夹层位置),只能采用超声波探伤仪。

发现单个缺陷指示面积<100cm 2或在1m #1m 的检测面积内存在缺陷面积百分比∀10%或夹层缺陷的倾角∀10∃时,球罐可监控使用,并且缩短检验年限。

若能修复,修复后监控使用并缩短检验年限。

不能修复的作报废处理。

使用超声波测厚仪可发现石油液化气球壳板夹层缺陷,测试夹层深度。

使用超声探伤仪可测试夹层面积,通过波型分析,可确定夹层状态,综合判断球壳板破损程度,为液化石油气球罐修复提供依据。

466。