JBT 4747.4-2007 承压设备不锈钢堆焊用焊带和焊剂技术条件

- 格式:pdf

- 大小:278.21 KB

- 文档页数:9

国家质检总局公众留言回复一、材料篇问:关于压力容器材料代用存在以下的问题: 1.同牌号的材料以厚代薄是不是属于材料代用的范围? 2.在临界厚度之内(如16MnR6~16mm,许用应力不变),材料以厚代薄是否需要经原设计单位的许可? 3.封头制作时,无论是热压还是旋压都存在一个壁厚减薄的问题,设计单位一般只是提出名义厚度,那么如果要保证成形后的厚度,必然需要加厚,这类情况是不是需要经原设计单位许可?答:一般讲,同牌号的材料以厚代薄(许用应力不变)不是材料代用;临界厚度(许用应力不变)以厚代薄不需经原设计单位同意;封头制作应保证设计单位提出名义厚度,是否加厚属于制造工艺。

问:压力容器的封头,图样的名义厚度比如是60mm,制造时考虑工艺减薄,所以采用70mm厚度的钢板热压成型。

问题: 1、需要办理材料代用手续吗? 2、由于材料的许用应力跨界,必须原设计单位批准吗? 3、16mm和18mm的材料许用应力也跨界,也必须办理材料代用且需原设计单位批准吗?答:压力容器材料的许用应力的跨界改变所引其的材料变动应经得原设计单位同意。

单纯的材料以厚代薄无需办理材料代用。

问:由于市场上很难买到GB24511的0Cr18Ni11Ti,我单位有一台Ⅱ类压力容器计量罐,想用进口南非板321代替。

按固容规2.9.1第三项境外材料规定,应符合 2.1第(5)项质量证明书上并且盖有材料制造单位质量检验章.而南非板321质量证明书上只有老外的手写签名,无质量检验章.按<<固容规问题解答>>问题2-39:进口压力容器检验时材料要求符合固容规材料中的基本要求,见2.9.1条第(1)(2)项,并不包括第(5)项是否可以这样理解,进口板321在复验合格的情况下,无质量检验章也可代替GB24511的0Cr18Ni11Ti。

请作确定回答,非常感谢!答:1、进口材料资料证明书可以用质量检验人签名代替质量检验章;2、是否能代替 0Cr18Ni11Ti,应该由压力容器设计单位根据化学成分、力学性能综合进行判断。

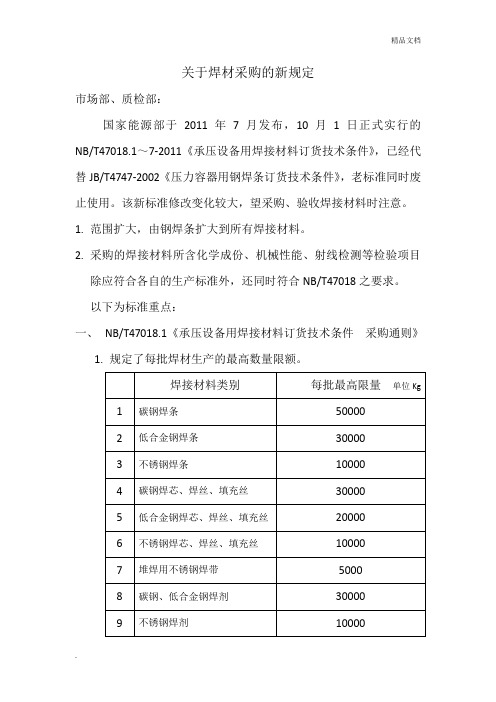

关于焊材采购的新规定市场部、质检部:国家能源部于2011年7月发布,10月1日正式实行的NB/T47018.1~7-2011《承压设备用焊接材料订货技术条件》,已经代替JB/T4747-2002《压力容器用钢焊条订货技术条件》,老标准同时废止使用。

该新标准修改变化较大,望采购、验收焊接材料时注意。

1.范围扩大,由钢焊条扩大到所有焊接材料。

2.采购的焊接材料所含化学成份、机械性能、射线检测等检验项目除应符合各自的生产标准外,还同时符合NB/T47018之要求。

以下为标准重点:一、NB/T47018.1《承压设备用焊接材料订货技术条件采购通则》1.规定了每批焊材生产的最高数量限额。

焊接材料类别每批最高限量单位Kg1 碳钢焊条500002 低合金钢焊条300003 不锈钢焊条100004 碳钢焊芯、焊丝、填充丝300005 低合金钢焊芯、焊丝、填充丝200006 不锈钢焊芯、焊丝、填充丝100007 堆焊用不锈钢焊带50008 碳钢、低合金钢焊剂300009 不锈钢焊剂100002.规定了焊材的检验项目要求。

焊接材料类型材料类别及检验项目标准碳钢低合金钢不锈钢堆焊焊条NB/T47018.2化学分析拉伸试验冲击试验射线检测药皮含水量(限低氢药皮焊条)化学分析拉伸试验冲击试验射线检测药皮含水量(限低氢药皮焊条)化学分析拉伸试验射线检测GTAW、GMAW、PAW用焊丝和填充丝NB/T47018.3化学分析a拉伸试验冲击试验射线检测化学分析a拉伸试验冲击试验射线检测SAW、ESW 用焊丝-焊剂焊带-焊剂NB/T47018.4化学分析b拉伸试验冲击试验射线检测焊剂含水量化学分析b拉伸试验冲击试验射线检测焊剂含水量化学分析b射线检测NB/T47018.5化学分析ba对焊丝b对熔敷金属注:1.以上检验项目的合格指标为各焊材生产标准中的指标,生产商在焊材质量证明书中的检验项目应不少于以上要求。

2.铝及铝合金、钛及钛合金焊材检验项目请查阅本标准。

精心整理【焊接材料标准】——焊条GB/T5117--1995碳钢焊条GB/T5118--1995低合金钢焊条GB/T983—1995不锈钢焊条GB984--2001(旧为GB984--85)堆焊焊条GB/T3670--1995铜及铜合金焊条GB3669--2001(旧标准为GB3669--83)GBl0044--88铸铁焊条及焊丝GB/T13814GB895--86JB/T6964—93特细碳钢焊条JB/T8423—96电焊条焊接工艺性能评定方法GB3429--2002(替代GB3429--82)碳素焊条钢盘条JB/DQ7388--88堆焊焊条产品质量分等JB/DQ7389--88铸铁焊条产品质量分等JB/DQ7390--88碳钢、低合金钢、不锈钢焊条产品质量分等JB/T3223--96焊接材料质量管理规程——焊丝GB/T14957—94熔化焊用钢丝GB/T14958--94气体保护焊用钢丝GB/T8110--95气体保护电弧焊用碳钢、低合金钢焊丝GB10045--88碳钢药芯焊丝GB9460--2008(旧标准GB9460--83)GB10858--89铝及铝合金焊丝GB4242--84)镍及镍合金焊丝JB/DQ7387--88铜及铜合金焊丝产品质量分GB/T12470-2003埋弧焊用低合金钢焊丝和焊剂GB/T1300-1977焊接用钢丝GB/T17493-2008低合金钢药芯焊丝GB/T17853-1999不锈钢药芯焊丝GB/T4241-2006焊接用不锈钢盘条GB/T10044铸铁焊条及焊丝JB∕T4747-2007承压设备用气体保护电弧焊钢焊丝——焊剂GB5293--1999(旧为GB5293--85)碳素钢埋弧焊用焊剂GBl2470--90低合金钢埋弧焊焊剂——钎料、钎剂GBl0859---89GBl0046--88银基钎料GB/T6418--93铜基钎料GB/T13815--92铝基钎料GB/T13679--92锰基钎料JB/T6045--92硬钎焊用钎剂GB4906--85电子器件用金、银及其合金钎焊料GB3131--88锡铅焊料GB8012--87铸造锡铅焊料【焊接用气体】GB6052--85工业液体二氧化碳GB4842--84氩气GB4844--84氮气GB7445--87氢气GB3863--83GB3864--83GB6819--86溶解乙炔GBlll74--89液化石油气GBl0624--89高纯氩GBl0665--89电石HG3728-2004焊接用混合气体Ar-CO2【其它】GB12174--90碳弧气刨用碳棒【焊接质量试验及检验标准】——钢材试验GBl954--80GB6803--86G132971--82——GB4675.1--84焊接性试验斜Y型坡口焊接裂纹试验方法GB4675.2—84焊接性试验搭接接头(CTS)焊接裂纹试验方法GB4675.3--84焊接性试验T型接头焊接裂纹试验方法GB4675.4--84焊接性试验压板对接(FISCO)焊接裂纹试验方法GB4675.5—84焊接热影响区最高硬度试验方法GB9447--88焊接接头疲劳裂纹扩展速率试验方法GB/T13817--92对接接头刚性拘束焊接裂纹试验方法GB2358--80裂纹张开位移(COD)试验方法GB7032--86T型角焊接头弯曲试验方法GB9446--88焊接用插销冷裂纹试验方法GB4909.12—85裸电线试验方法镀层可焊性试验焊球法GB2424.17--82电工电子产品基本环境试验规程锡焊导则GB4074.26—83JB/ZQ3690钢板可焊性试验方法SJl798--81——力学性能试验中国GB2649--89焊接接头机械性能试验取样方法GB2650--89焊接接头冲击试验方法GB2651—89焊接接头拉伸试验方法GB2652—89焊缝及熔敷金属拉伸试验方法GB2653--89焊接接头弯曲及压扁试验方法JB/T4291-1999焊接接头裂纹张开位移(COD)试验方法GB2654--89焊接接头及堆焊金属硬度试验方法GB2655--89焊接接头应变时敏感性试验方法GB2656--81焊接接头和焊缝金属的疲劳试验方法——焊接材料试验GB3731--83——焊接检验GB/T12604.1--90无损检测术语超声检测GB/T12604.2--90无损检测术语射线检测GB/T12604.3--90无损检测术语渗透检测GB/T12604.4--90无损检测术语声发射检测GB/T12604.5--90无损检测术语磁粉检测GB/T12604.6--90无损检测术语涡流检测GB5618--85线型象质计GB3323--87钢熔化焊对接接头射线照相和质量分级GB/T12605--90GB/T14693--93焊缝无损检测符号GBll343--89接触式超声斜射探伤方法GBll345--89钢焊缝手工超声波探伤方法和探伤结果的分级GBll344--89GB2970--82中厚钢板超声波探伤方法JBll52--81GB/T15830GB827--80船体焊缝超声波探伤GBl0866--89锅炉受压元件焊接接头金相和断口检验方法GBll809---89核燃料棒焊缝金相检验JB/T9215--1999控制射线照相图像质量的方法JB/T9216--1999控制渗透探伤材料质量的方法JB/T9217--1999射线照相探伤方法JB/T9218--1999渗透探伤方法JB3965--85钢制压力容器磁粉探伤EJ187--80磁粉探伤标准JB/T6061--92焊缝磁粉检验方法和缺陷磁痕的分级JB/T6062--92焊缝渗透检验方法和缺陷迹痕的分缀EJl86---80着色探伤标准JB/ZQ3692焊接熔透量的钻孔检验方法JB/ZQ3693GBll373--89EJ188--80JBl612--82锅炉水压试验技术条件GB9251--88气瓶水压试验方法GB9252--88气瓶疲劳试验方法GBl2135---89气瓶定期检查站技术条件GBl2137--89气瓶密封性试验方法GBll639--89溶解乙炔气瓶多孔填料技术指标测定方法GB7446--87氢气检验方法GB4843--84氩气检验方法GB4845--84氮气检验方法JB4730—94压力容器无损检测DL/T820-2002管道焊接接头超声波检验技术规程DL/T821-2002钢制承压管道对接焊接接头射线检验技术规程DL/T541-94JB4744—2000——焊接质量GB6416--86GB6417--86金属熔化焊焊缝缺陷分类及说明TJl2.1--81建筑机械焊接质量规定JB/T6043--92金属电阻焊接接头缺陷分类JB/ZQ3679焊接部位的质量JB/ZQ3680焊缝外观质量JB/TQ330--83通风机焊接质量检验GB999--82船体焊缝表面质量检验方法A-4焊接方法及工艺标准GBl2219--90钢筋气压焊GBll373--89热喷涂金属件表面预处理通则JB/Z261--86钨极惰性气体保护焊工艺方法JB/Z286--87二氧化碳气体保护焊工艺规程JB/ZQ3687手工电弧焊的焊接规范SDZ019--85焊接通用技术条件J134251—86ZBJ59002.2--88热切割术语和定义ZBJ59002.3--88热切割气割质量和尺寸偏差ZBJ59002.4—88热切割等离子弧切割质量和尺寸偏差ZBJ59002.5--88热切割气割表面质量样板JB/ZQ3688钢板的自动切割ZBK540339--90汽轮机铸钢件补焊技术条件NJ431—86灰铸铁件缺陷焊补技术条件GBll630--89三级铸钢锚链补焊技术条件GB/Z66--87铜极金属极电弧焊JB/TQ368—84泵用铸钢件焊补JB/TQ369---84泵用铸铁件焊补HB/Z5l34--79结构钢和不锈钢熔焊工艺JB/T6963—93钢制件熔化焊工艺评定JB4708--2000JB4709—DL/T819-2002火力发电厂焊接热处理技术规程DL/T868-2004焊接工艺评定规程DL/T869—2004火力发电厂焊接技术规程【焊接设备标准中国】【焊接安全与卫生标准】GB9448—88焊接与切割安全GBl0235--88弧焊变压器防触电装置GB8197--87防护屏安全要求GBl2011--89绝缘皮鞋【焊工培训与考试标准】GB6419--86潜水焊工考试规则JJl2.2--87焊工技术考试规程EJ/Z3--78焊工培训及考试规程GB/T15169--94钢熔化焊手焊工资格考试方法SDZ009--84手工电弧焊及埋弧焊焊工考试规则JBll52--88机械部焊工技术等级标准GSZ6002特种设备焊接操作人员考核细则!'。

中国石化物资采购技术条件标准奥氏体不锈钢压力容器采购技术标准Purchasing Technical SpecificationFor Austenitic Stainless Steel Pressure VesselSPTS-BAB-T-0012013-XX-XX发布 2013-XX-XX实施中国石油化工集团公司目录前言 (1)版本变更记录 (2)1.范围 (3)2.规范性引用文件 (3)3.总则 (4)4.设计审查 (4)5.材料 (4)5.1受压元件材料 (4)5.2非承压件材料 (6)5.3材料代用 (6)6.设计 (6)6.1通用要求 (6)6.2设计条件 (6)6.3筒体 (6)6.4封头 (7)6.5夹套 (7)6.6盘管 (7)6.7搅拌与传动装置 (7)6.8设备法兰 (8)6.9接管和法兰 (8)6.10人孔和手孔 (8)6.11支座和接地板 (9)6.12吊耳 (9)6.13塔顶吊柱 (9)6.14视镜 (9)6.15垫片 (9)6.16其它 (9)7.制造 (10)7.1通用要求 (10)7.2制造环境及生产过程中的清洁、保护要求 (10)7.3材料标记 (10)7.4材料排版 (11)7.5下料及切割 (11)7.6筒体 (11)7.7封头 (11)7.8盘管 (12)7.9设备法兰和接管法兰 (12)7.10焊接 (12)7.11热处理 (13)7.12组装 (13)7.13尺寸和外观 (13)7.14酸洗与钝化 (14)8.检验与验收 (14)8.1无损检测 (14)8.2PMI检验 (14)8.3耐压试验和泄漏试验 (14)8.4铭牌和钢印 (15)8.5监造 (15)9.文件要求 (15)9.1基础设计文件 (15)9.2详细设计文件 (15)9.3卖方文件 (15)10.涂敷与运输包装 (16)10.1一般要求 (16)10.2涂敷 (16)10.3运输和包装 (16)11 附录 (17)前言石化行业大力推行标准化工作,有力地促进行业技术进步、保障运行安全;提高管理水平、提高工作效率、降低管理成本、提高经济效益。

ICS点击此处添加中国标准文献分类号团体标准T/CNEA XXXX—XXXX压水堆承压部件焊接第10部分:镍基合金堆焊用焊带焊剂Welding for pressure-retaining components of PWR-Part 10:Nickel-alloy strip and fluxex for cladding点击此处添加与国际标准一致性程度的标识(征求意见稿)(本稿完成日期:)XXXX-XX-XX发布XXXX-XX-XX实施中国核能行业协会发布T/CNEA XXXX—XXXX目次前言 (II)引言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 型号 (1)5 技术要求 (2)6 试验方法 (4)7 检验规则 (6)8 包装、标志和质量证明文件 (7)IT/CNEA XXXX—XXXXII 前言本文件按照GB/T 1.1—2020的规定起草。

T/CNEA ××××《压水堆承压部件焊接》与T/CNEA ××××《压水堆承压部件设计与制造》、T/CNEA ××××《压水堆承压部件材料》、T/CNEA ××××《压水堆承压部件无损检测》和T/CNEA ××××《压水堆承压部件设备设计制造》共同构成支撑《压水堆承压部件》团体标准体系。

本文件是T/CNEA ××××《压水堆承压部件焊接》的第10部分。

请注意本文件的某些内容可能涉及专利。

本文件的发布机构不承担识别专利的责任。

本文件由中国核能行业协会提出并归口,技术支持单位为上海核工程研究设计院有限公司、核工业标准化研究所、苏州热工研究院有限公司。

本文件起草单位:上海核工程研究设计院有限公司、哈尔滨焊接研究院有限公司、宝武特种冶金有限公司、上海电气核电设备有限公司、东方电气(广州)重型机器有限公司、中广核工程有限公司、中国核动力研究设计院、苏州热工研究院有限公司、宝山钢铁股份有限公司。

压力容器常用标准能源标准:NB/T 47008-2017(JB/T4726)《承压设备用碳素钢和合金钢锻件》;NB/T 47009-2017(JB/T4727)《低温承压设备用低合金钢锻件》;NB/T 47010-2017(JB/T4728)《承压设备用不锈钢和耐热钢锻件》;NB/T 47013.1~.13-2015《承压设备无损检测》;NB/T 47013.14-2016《承压设备无损检测第14部分:X射线计算机辅助成像检测》;NB/T 47014-2011(JB/T4708)《承压设备焊接工艺评定》;NB/T 47015-2011(JB/T 4709)《压力容器焊接规程》;NB/T 47016-2011(JB/T 4744)《承压设备产品焊接试件的力学性能检验》;NB/T 47017-2011《压力容器视镜》;NB/T 47018.1~.7-2017(JB/T 4747)《承压设备用焊接材料订货技术条件》;NB/T 47020-2012《压力容器法兰分类与技术条件》NB/T 47021-2012(JB/T4701)《甲型平焊法兰》NB/T 47022-2012(JB/T4702)《乙型平焊法兰》NB/T 47023-2012(JB/T4703)《长颈对焊法兰》NB/T 47024-2012(JB/T4704)《非金属软垫片》NB/T 47025-2012(JB/T4705)《缠绕垫片》NB/T 47026-2012(JB/T4706)《金属包垫片》NB/T 47027-2012(JB/T4707)《压力容器法兰用紧固件》NB/T 47028-2012《压力容器用镍及镍合金锻件》NB/T 47029-2012《压力容器用铝及铝合金锻件》压力容器材料标准碳素钢和低合金钢板GB 713-2014《锅炉和压力容器用钢板》(Q245R、Q345R、Q370R…….)GB 3531-2014《低温压力容器用低合金钢钢板》(16MnDR、15MnNiDR…….)GB 19189-2011《压力容器用调质高强度钢板》(07MnMoVR………)高合金钢板GB 24511-2016《承压设备用不锈钢钢板及钢带》碳素钢和低合金钢管GB/T 8163-2008《输送流体用无缝钢管》(10#、20#、Q345D)高合金钢管GB 13296-2013《锅炉、热交换器用不锈钢无缝钢管》GB/T 14976-2012《流体输送用不锈钢无缝钢管》碳素钢和低合金钢(螺柱、螺母)GB/T 699-2015《优质碳素结构钢》(20#、35#)GB/T 3077-2015《合金结构钢》(40Cr、30CrMoA、35CrMoA……)GB/T 1221-2007《耐热钢棒》(S45110)高合金钢(螺柱、螺母)GB/T 1220-2007《不锈钢棒》检验、试验标准GB/T 228-2010《金属材料拉伸试验》GB/T 229-2007《金属材料夏比摆锤冲击试验方法》零部件标准GB/T 25198-2010《压力容器封头》特种设备规范TSG Z0004-2015《特种设备制造、安装、改造、维修质量保证体系基本要求》TSG Z6001-2013《特种设备作业人员考核规则》TSG Z6002-2010《特种设备焊接操作人员考核细则》TSG 21-2016《固定式压力容器安全技术监察规程》释义(第三版)GB/T 150-2011《压力容器》GB/T 151-2014《热交换器》。

JB/T 4747.4—2007目 次前言 (32)1 范围 (33)2 规范性引用文件 (33)3 堆焊金属型号 (33)4 技术要求 (33)5 试验方法 (36)6 检验规则 (38)7 包装、标志和质量证明书 (39)8 产品标识 (39)JB/T 4747.1~4747.6—2007前 言JB/T 4747.1~4747.6—2007《承压设备用焊接材料技术条件》自发布之日起代替JB/T 4747—2002《压力容器用钢焊条订货技术条件》,适用于锅炉、压力容器、气瓶和压力管道。

JB/T 4747.1~4747.6—2007《承压设备用焊接材料技术条件》包含下列六个分标准:JB/T 4747.1—2007 承压设备用钢焊条技术条件;JB/T 4747.2—2007 承压设备用气体保护电弧焊钢焊丝技术条件;JB/T 4747.3—2007 承压设备用埋弧焊钢焊丝和焊剂技术条件;JB/T 4747.4—2007 承压设备不锈钢堆焊用焊带和焊剂技术条件;JB/T 4747.5—2007 承压设备用铝及铝合金焊丝和填充丝技术条件;JB/T 4747.6—2007 承压设备用钛及钛合金焊丝和填充丝技术条件。

本分标准规定了承压设备(锅炉、压力容器、气瓶、压力管道)堆焊用不锈钢焊带和焊剂技术条件。

本分标准是根据承压设备相关法规、标准的规定,结合国内不锈钢焊带和焊剂生产厂与使用厂实际情况,参照近期日本JIS Z3322:2002《不锈钢带极堆焊材料》及国内企业标准而制定的。

本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出。

本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)归口。

本分标准负责起草单位:本分标准主要起草人:本分标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)解释。

JB/T 4747.4—2007承压设备不锈钢堆焊用焊带和焊剂技术条件1 范围本分标准规定了承压设备不锈钢堆焊用焊带和焊剂的型号分类、技术要求、试验方法及检验规则。

本分标准适用于承压设备埋弧或电渣耐蚀堆焊。

2 规范性引用文件下列文件中的条款通过本分标准的引用而成为本分标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本分标准,然而,鼓励根据本分标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本分标准。

GB/T 223.1~223.77 钢铁及合金化学分析方法GB/T 1954—1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 GB/T 2653—1989 焊接接头弯曲及压扁试验方法 GB/T 4334.5—2000 不锈钢硫酸-硫酸铜腐蚀试验方法 GB/T 17854—1999 埋弧焊用不锈钢焊丝和焊剂 JB/T 4730.1~4730.6(以下简称JB/T 4730) 承压设备无损检测 3 堆焊金属型号3.1 堆焊金属的型号根据焊带-焊剂组合后堆焊熔敷金属化学成分进行划分。

3.2 字母“F ”表示焊剂;“F ”后面的字母表示堆焊方法;“F ”后面的数字表示堆焊熔敷金属种类代号,如有特殊要求的化学成分,该化学成分用元素符号表示,放在数字的后面;“-”后面表示用于堆焊焊层位置代号。

3.3 焊带与焊剂组合后的堆焊金属的型号示例如下:表示堆焊焊层位置,其中“D ”为单层堆焊;“E ”为多层堆焊的第二层及以上各层 表示堆焊金属中碳含量较低 表示堆焊金属化学成分的种类代号表示堆焊方法,其中“M ”为埋弧堆焊;“Z ”为电渣堆焊 表示焊剂 4 技术要求 4.1 焊带4.1.1 焊带必须质量均匀,表面光滑,不得有毛刺、裂纹、折痕等妨碍使用的缺陷,但允许有深度JB/T 4747.1~4747.6—2007不超过厚度偏差之半的划伤和局部缺陷。

4.1.2 焊带的标准宽度规定为30mm、40mm、50mm、60mm、75mm、90mm、120mm。

焊带的标准厚度规定为0.4mm、0.5mm。

焊带的宽度及厚度允许偏差按表1规定。

表1 焊带的厚度、宽度及其允许偏差mm允许偏差宽度±0.20厚度 ±0.0104.1.3切边焊带的不直度要求见表2。

表2 切边焊带的不直度mm焊带宽度长度不直度≤50 1000 3.0>50 1000 2.04.1.4焊带的化学成分应符合表3的规定。

表3 焊带的型号、牌号及化学成分%焊带型号焊带牌号 C SiMn P S Ni Cr Mo NbHD308 HD06Cr19Ni11 ≤0.060 ≤1.000.5~2.5≤0.025≤0.0159.0~12.018.0~21.0 ≤0.50 —HD308L HD03Cr19Ni11 ≤0.030 ≤1.000.5~2.5≤0.025≤0.0159.0~12.018.0~21.0 ≤0.50 —HD06Cr22Ni11 ≤0.060 ≤1.000.5~2.5≤0.025≤0.0159.0~12.021.0~23.0 ≤0.50HD309HD06Cr24Ni13 ≤0.060 ≤1.000.5~2.5≤0.025≤0.01512~14 23~25 ≤0.50—HD03Cr22Ni11 9.0~12.021.0~23.0HD309LHD03Cr24Ni13 ≤0.030 ≤1.000.5~2.5≤0.025≤0.01512.0~14.023.0~25.0≤0.50 —HD309LMo HD03Cr24Ni13Mo2 ≤0.030 ≤1.000.5~2.5≤0.025≤0.0159.0~14.021.0~25.0 2.0~3.5 —HD316 HD06Cr19Ni12Mo2 ≤0.060 ≤1.000.5~2.5≤0.025≤0.01511.0~15.017.5~22.5 2.0~3.5 —HD316L HD03Cr19Ni12Mo2 ≤0.030 ≤1.000.5~2.5≤0.025≤0.01511.0~15.017.5~22.5 2.0~3.5 —HD347 HD06Cr19Ni11Nb ≤0.060 ≤1.000.5~2.5≤0.025≤0.0159.0~12.018.0~21.0 — 8×C%~1.0 HD347L HD03Cr19Ni11Nb ≤0.030 ≤1.000.5~2.5≤0.025≤0.0159.0~12.018.0~21.0 — 8×C%~1.0 HD309LNb HD03Cr23Ni11Nb ≤0.030 ≤1.000.5~2.5≤0.025≤0.0159.0~14.021.0~25.0 — 8×C%~1.0JB/T 4747.4—2007 焊带的型号示例如下:表示焊带中碳含量较低表示焊带化学成分的种类代号表示焊带4.2 堆焊焊剂4.2.1堆焊焊剂为颗粒状,焊剂能自由地通过标准焊接设备供给管道、阀门和喷嘴。

其颗粒度应符合表4规定,但根据供需双方的协议的要求,允许制造其他尺寸的焊剂。

表4 焊剂颗粒度要求普通颗粒度细颗粒度<0.450mm(40目)≤5% ——>2.50mm(8目)≤2% >2.00mm(10目)≤2%4.2.2焊剂含水量不大于0.10%。

4.2.3堆焊焊剂中机械夹杂物(碳粒、铁屑、原材料颗粒、铁合金凝珠及其他杂质)的质量百分含量不得大于0.30%。

4.2.4堆焊焊剂的硫、磷含量堆焊焊剂的硫含量不得大于0.035%,磷含量不得大于0.040%。

4.2.5堆焊焊剂与焊带组合,选择合理的焊接工艺参数进行堆焊时,应保持堆焊过程稳定,焊接时焊道应整齐、成形美观,脱渣容易。

焊道与焊道之间、焊道与母材之间应熔合良好。

4.3 耐蚀堆焊熔敷金属的化学成分焊带和堆焊焊剂组合后的堆焊熔敷金属化学成分应符合表5的规定。

表5 耐蚀堆焊熔敷金属化学成分%焊剂/焊带组合堆焊C Si Mn P S Ni Cr Mo Nb 金属型号F×308-E ≤0.08 ≤1.00 ≤2.5 ≤0.030≤0.0208.0~11.0018.0~21.0 ——FZ308-D ≤0.05 ≤1.00 ≤2.5 ≤0.030≤0.0208.0~11.0018.0~21.0 ——F×308L-E ≤0.04 ≤1.00 ≤2.5 ≤0.030≤0.0209.0~13.0 18.0~21.0 ——F×316-E ≤0.08 ≤1.00 ≤2.5 ≤0.030≤0.02011.0~16.016.0~20.0 2.0~3.0 —F×316L-E ≤0.04 ≤1.00 ≤2.5 ≤0.030≤0.02011.0~16.016.0~20.0 2.0~3.0 —F×347-E ≤0.08 ≤1.00 ≤2.5 ≤0.030≤0.0209.0~13.0 18.0~21.0 —8×C%~1.0FZ347-D ≤0.05 ≤1.00 ≤2.5 ≤0.030≤0.0209.0~13.0 18.0~21.0 —8×C%~1.0F×347-E ≤0.04 ≤1.00 ≤2.5 ≤0.030≤0.0209.0~13.0 18.0~21.0 —8×C%~1.0JB/T 4747.1~4747.6—20074.4 耐蚀堆焊焊层的弯曲性能弯曲试验后在试样拉伸面上的堆焊层不得有大于1.5mm的任一开口缺陷。

4.5耐蚀堆焊熔敷金属铁素体含量由供需双方协商。

4.6耐蚀堆焊熔敷金属耐晶间腐蚀性能由供需双方协商。

5 试验方法5.1 试验用母材堆焊试件用母材选用低碳钢板或供需双方认可的钢板作试件,厚度≥25mm,长度≥400mm,宽度≥150mm。

5.2 焊带的化学成分及表面质量5.2.1 焊带化学成分分析直接从焊带上取样,化学分析可采用任何适宜的分析方法,仲裁试验按GB/T 223.1~223.77进行。

5.2.2焊带表面质量按4.1.1要求,对焊带逐盘(卷)任一部位进行目测检验焊带表面缺陷及清洁程度。

5.2.3用量具检查钢带的尺寸,每盘焊带测量点不少于2处。

5.3 堆焊熔敷金属试件制备5.3.1试件制备按图1规定。

焊剂在焊前按制造厂推荐的条件烘干,在平焊位置施焊。

图1 堆焊试件及试样位置JB/T 4747.4—20075.3.2当检验堆焊熔敷金属化学成分时,应按表6规定进行堆焊。

表6 检验堆焊熔敷金属化学成分时焊带的选择过渡层堆焊焊带型号耐蚀层堆焊焊带型号耐蚀堆焊熔敷金属型号HD308 F×308-EHD309HD347 F×347-EHD316 F×316-EHD308L F×308L-EHD309LHD347L F×347L-EHD316L F×316L-EHD309LMo HD316L F×316L-E308-DHD309L FZ (单层堆焊)HD309LNb FZ347-D5.3.3 焊接规范由供需双方协议确定。