不锈钢堆焊层金相组织分析

- 格式:pdf

- 大小:156.11 KB

- 文档页数:2

SAF2205双相不锈钢焊接热处理金相分析1前言双相不锈钢的开发和应用始于20世纪30年代,至今已发展了三代双相不锈钢。

第一代双相不锈钢:(1)以美国在20世纪40年代开发的AISI329钢为代表。

含Cr、Mo高,抗局部腐蚀性能好,但含碳量高(C≤0.10%)。

焊接后其接头耐蚀性和韧性较差,限制了钢材的应用,仅适用于铸锻件。

(2)日本在美国329钢的基础上降低碳含量,开发了SUS329J1钢,可用作焊接用钢。

(3)60年代中期,瑞典开发出著名的3RE60钢,其特点是超低碳,Cr含量18%。

良好的焊接性和成型性,使其成为第一代双相不锈钢的代表钢种。

第二代双相不锈钢:(1)20世纪80年代,瑞典首次开发出不含Mo的超低碳双相不锈钢。

代表钢种为SAF2304钢。

(2)在第一代双相钢的基础上,开发了含氮超低碳双相不锈钢。

典型的钢种是瑞典开发的SAF2205钢,使双相钢得到广泛应用。

第三代双相不锈钢:(1)50年代后期开发出超级双相不锈钢,特点是碳含量低(≤0.03%),钼和氮含量高(钼约4%,氮约0.3%);钢中中等铁素体含量达到40 ~ 45%;具有优异的耐点蚀性,其PRE值大于40。

代表钢种为SAF2507钢。

双相不锈钢作为一种特殊的不锈钢材料,越来越广泛地应用于压力容器及其他相关设备中。

与奥氏体不锈钢相比,双相不锈钢在抗晶间腐蚀、点蚀、间隙腐蚀,尤其是氯化物引起的应力腐蚀开裂方面具有绝对优势。

在石油和化工领域的应用前景非常广阔。

如表1-1所示,部分双相不锈钢的牌号和化学成分为[1]。

表1-1双相不锈钢的等级和化学成分资料来源:2004年2月《焊接设备与材料》[J]。

焊接技术”2双相不锈钢双相不锈钢是指同时具有奥氏体(α)和铁素体(γ)组织的不锈钢,双相组织应独立存在且含量较大。

一般来说,奥氏体基体上铁素体≥15%或铁素体基体上奥氏体≥15%的奥氏体+铁素体双相不锈钢可称为双相不锈钢,本文简称为双相不锈钢。

摘要随着现代工业技术的发展,传统的奥氏体型不锈钢暴露出它在晶间腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀方面的抗力不足,这些问题限制了奥氏体型不锈钢在化工、炼油等工业中的更广泛使用。

自20世纪30年代以来,各国冶金工作者为解决奥氏体型不锈钢抗腐蚀性问题进行了大量的研究工作,开发出新钢种—奥氏体-铁素体型不锈钢(简称双相不锈钢)。

双相不锈钢综合了奥氏体型不锈钢和铁素体型不锈钢两者的优点,具有良好的韧性、强度,其中屈服强度可达普通不锈钢的2倍;其优良的耐氯化物应力腐蚀性能远远超过18-8型不锈钢,并具有良好的抗点腐蚀和缝隙腐蚀的能力;同时该类钢中镍含量只有18-8型不锈钢含镍量的一半,一定程度上解决了世界上工业用镍资源的不足问题。

国外双相不锈钢己广泛地应用于各工业领域,诸如纸浆和造纸、陆上和海上的油气工业、化学加工工业、运输业(化学品船和槽车)、制药和食品工业以及建筑业等,多用制造反应容器,各种工业设备和输送管道等,如图1、2所示。

在大多数应用中,双相不锈钢被认为是具有性能成本效益的材料,填补了普通奥氏体不锈钢,如316和高合金奥氏体不锈钢之间的空白。

国内在这些方面没有推广使用,但利用双相不锈钢在中性氯化物溶液中有较好的耐点腐蚀、晶间腐蚀等局部腐蚀能力,开发了其在真空制盐和硝盐联产装置上的应用,20万~30万吨的制盐厂的大型盐水和芒硝蒸发罐采用了双相不锈钢的衬里和复合板。

图1 造纸工业图2 化学品船Fig.1 Duplex used for pulp and paper Fig.2 Duplex Used for Chemical Tankers双相不锈钢的焊接与奥氏体不锈钢的焊接比较,焊缝的热裂纹倾向低;与铁素体不锈钢的焊接性比较,焊接接头焊后状态的脆化程度低,而且焊接热影响区(HAZ)中单相铁素体相的粗化程度也较低。

双相不锈钢焊接的最大特点是焊接热循环对焊接接头组织的影响。

无论焊缝或是HAZ都会有重要的相变发生,这时焊件的塑性和耐腐蚀性都有很大的影响。

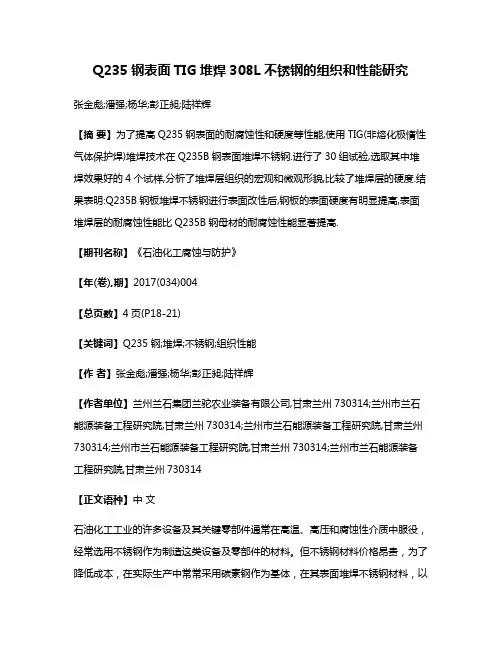

Q235钢表面TIG堆焊308L不锈钢的组织和性能研究张金彪;潘强;杨华;彭正昶;陆祥辉【摘要】为了提高Q235钢表面的耐腐蚀性和硬度等性能,使用TIG(非熔化极惰性气体保护焊)堆焊技术在Q235B钢表面堆焊不锈钢.进行了30组试验,选取其中堆焊效果好的4个试样,分析了堆焊层组织的宏观和微观形貌,比较了堆焊层的硬度.结果表明:Q235B钢板堆焊不锈钢进行表面改性后,钢板的表面硬度有明显提高,表面堆焊层的耐腐蚀性能比Q235B钢母材的耐腐蚀性能显著提高.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2017(034)004【总页数】4页(P18-21)【关键词】Q235钢;堆焊;不锈钢;组织性能【作者】张金彪;潘强;杨华;彭正昶;陆祥辉【作者单位】兰州兰石集团兰驼农业装备有限公司,甘肃兰州730314;兰州市兰石能源装备工程研究院,甘肃兰州730314;兰州市兰石能源装备工程研究院,甘肃兰州730314;兰州市兰石能源装备工程研究院,甘肃兰州730314;兰州市兰石能源装备工程研究院,甘肃兰州730314【正文语种】中文石油化工工业的许多设备及其关键零部件通常在高温、高压和腐蚀性介质中服役,经常选用不锈钢作为制造这类设备及零部件的材料。

但不锈钢材料价格昂贵,为了降低成本,在实际生产中常常采用碳素钢作为基体,在其表面堆焊不锈钢材料,以此来满足设备力学性能和耐腐蚀性能要求[1-3]。

然而,在以碳素钢为基体堆焊不锈钢过程中,其熔合线附近会发生C和Cr 等元素扩散和迁移,形成脆性相析出层,影响堆焊质量。

为了使堆焊层获得理想的性能,就要保证其具有合适的合金含量,即控制焊缝合金元素稀释率。

堆焊是用焊接方式来增大或恢复焊件尺寸,或把耐磨、耐腐蚀等特殊性能的填充金属熔覆在基体金属表面而使焊件表面获得特殊性能的一种工艺方法。

各种熔化焊工艺,如焊条电弧焊、MIG (熔化极惰性气体保护焊)、埋弧焊及等离子弧焊等焊接方法都可以用于堆焊,但考虑到成本、效率、堆焊变形及焊缝稀释率等综合因素,这些方法各有优缺点,在堆焊时应改进与优化[4-6]。

马氏体不锈钢焊缝的金相组织

马氏体不锈钢焊缝的金相组织主要是马氏体组织。

具体来说,马氏体不锈钢在高温状态时的组织为奥氏体,经过淬火(快速冷却)后,奥氏体转变为马氏体。

这种转变赋予了马氏体不锈钢较高的强度和硬度。

在焊接过程中,焊缝区域会经历一个快速的加热和冷却过程,类似于淬火处理,因此在焊缝区域通常也会形成马氏体组织。

需要注意的是,在焊接马氏体不锈钢时,焊缝区域的快速冷却可能导致脆性相的形成,如δ铁素体或碳化物等,这些相的存在可能会影响焊缝的韧性和耐腐蚀性能。

因此,在实际的焊接操作中,通常会采取预热和后热处理措施来优化焊缝的组织和性能。

对316L不锈钢金相组织的全面解析1. 简介316L不锈钢是一种常见的奥氏体系不锈钢,由于其优异的耐腐蚀性能、良好的机械性能以及易于加工的特点,在许多工业领域中得到了广泛的应用。

316L不锈钢中的“316”表示该材料属于不锈钢类别,“L”则代表低碳(通常指碳含量小于0.03%)。

本文档旨在对316L不锈钢的金相组织进行详细解析,以帮助读者更深入地理解其微观结构及其对材料性能的影响。

2. 金相组织金相组织是描述材料微观结构的一个术语,它包括了晶粒、晶界、相界、碳化物、氮化物等。

金相组织的分析对于了解材料的性能和应用具有重要意义。

2.1 晶粒316L不锈钢的晶粒主要是奥氏晶,这是由于其采用的奥氏体不锈钢生产工艺决定的。

奥氏晶是一种面心立方结构的晶体,具有良好的塑性和韧性。

晶粒的大小对材料的机械性能有重要影响,晶粒越细,材料的强度和硬度通常会越高,但韧性会降低。

2.2 晶界晶界是晶粒之间的边界,它在材料的力学性能和腐蚀性能中起着重要作用。

在316L不锈钢中,晶界通常富含铬和镍,这有助于提高材料的耐腐蚀性能。

2.3 相界相界是指材料中不同相之间的边界。

在316L不锈钢中,相界主要是指奥氏体相与其他相(如铁素体相或渗碳体相)之间的边界。

2.4 碳化物和氮化物316L不锈钢中的碳化物和氮化物主要分布在晶界和相界上,它们对提高材料的强度和硬度有重要作用,但过多可能会降低材料的韧性。

3. 影响金相组织的因素3.1 热处理热处理是影响316L不锈钢金相组织的重要因素之一。

通过调整热处理的温度和时间,可以控制晶粒的大小和形状,从而影响材料的性能。

3.2 冷加工冷加工(如轧制、拉伸等)也可以影响316L不锈钢的金相组织。

冷加工可以使晶粒变形,从而提高材料的强度和硬度,但会降低韧性。

3.3 合金元素316L不锈钢中的合金元素(如铬、镍、钼等)也对金相组织有重要影响。

这些元素可以提高材料的耐腐蚀性能,同时也会影响晶粒的大小和形状。

不锈钢金相组织及标准介绍

1. 不锈钢常见金相组织

不锈钢是一种具有高度耐腐蚀性的金属材料,其常见的金相组织包括奥氏体(Austenite)、马氏体(Martensite)和铁素体(Ferrite)。

奥氏体是一种面心立方结构,具有较高的塑性和韧性,但硬度较低。

马氏体是一种体心立方结构,具有高硬度但韧性较差。

铁素体是一种具有多边形晶格结构的材料,其硬度、韧性和耐腐蚀性均较低。

2. 金相组织判定标准

判定不锈钢的金相组织通常是通过显微组织观察来进行的。

不同类型的不锈钢具有不同的金相组织特征。

判定标准包括晶格结构、晶粒大小、相含量和相形态等方面。

3. 金相组织与材料性能关系

金相组织与不锈钢的材料性能之间存在密切的关系。

不同的金相组织会影响材料的硬度、韧性、耐腐蚀性和耐磨性等性能。

因此,了解金相组织与材料性能之间的关系对于合理选用不锈钢材料具有重要意义。

深入探索316L不锈钢的金相组织

简介

金相组织是研究材料微观结构的重要手段之一。

在本文中,我们将深入探索316L不锈钢的金相组织,揭示其微观结构特征和性能。

316L不锈钢的金相组织

316L不锈钢是一种常用的不锈钢材料,具有良好的耐腐蚀性和机械性能。

金相组织研究可以帮助我们了解316L不锈钢的晶粒结构、晶界特征和相分布情况。

晶粒结构

通过金相显微镜观察,我们可以观察到316L不锈钢的晶粒结构。

通常情况下,316L不锈钢的晶粒呈现出细小且均匀的特点。

晶粒的大小和形状会对材料的性能产生影响。

晶界特征

晶界是相邻晶粒之间的界面,对材料的力学性能和耐腐蚀性能起着重要作用。

通过金相组织观察,我们可以对316L不锈钢的晶界特征进行分析,如晶界的类型、密度和分布情况。

相分布情况

316L不锈钢是一种复相不锈钢,其中含有多种相,如奥氏体相、铁素体相和少量的δ相。

金相组织分析可以帮助我们了解316L不锈钢中各相的分布情况和相互关系。

结论

通过对316L不锈钢的金相组织深入探索,我们可以更全面地了解其微观结构特征和性能。

这对于材料的设计和应用具有重要意义,有助于优化316L不锈钢的性能和延长其使用寿命。

不锈钢焊接金相一、引言不锈钢是一种具有耐腐蚀性能的金属材料,广泛应用于各个领域。

在不锈钢制品的生产过程中,焊接是不可避免的工艺。

不锈钢焊接金相研究是对焊接接头进行金相组织分析,以评估焊接接头的质量和性能。

二、不锈钢焊接金相的意义不锈钢焊接金相研究对于探究焊接接头的组织结构和性能具有重要意义。

通过金相分析,可以评估焊接接头的组织均匀性、晶粒尺寸、相变情况以及是否存在焊接缺陷等。

这些信息对于评估焊接接头的强度、耐腐蚀性以及使用寿命具有指导意义。

三、不锈钢焊接金相的方法1. 试样制备:从焊接接头处取得试样,经过切割、研磨和抛光等处理,制备出光滑平整的试样表面。

2. 腐蚀处理:将试样浸泡在适当的腐蚀剂中,去除试样表面的氧化物和其它杂质,以保证金相观察的准确性。

3. 金相显微镜观察:将处理后的试样放置在金相显微镜下观察,通过调节放大倍数和焦距,观察试样的组织结构。

四、不锈钢焊接金相的分析结果1. 组织均匀性:通过金相显微镜观察,可以评估焊接接头的组织均匀性。

均匀的组织结构代表焊接接头的质量较好,反之则表示存在焊接缺陷或者不均匀的组织情况。

2. 晶粒尺寸:通过金相显微镜观察,可以测量焊接接头中晶粒的尺寸。

晶粒尺寸的大小与焊接接头的性能密切相关,晶粒尺寸越大,焊接接头的强度和韧性越低。

3. 相变情况:通过金相显微镜观察,可以观察焊接接头中的相变情况。

相变的存在会导致焊接接头的性能发生变化,因此需要进行相变的分析和评估。

4. 焊接缺陷:通过金相显微镜观察,可以检测焊接接头是否存在缺陷,如气孔、裂纹、夹杂物等。

这些缺陷会降低焊接接头的强度和耐腐蚀性能。

五、不锈钢焊接金相的应用领域不锈钢焊接金相的研究广泛应用于各个领域。

在船舶、化工、石油、食品等行业中,焊接接头的质量和性能对于设备的安全运行至关重要。

通过不锈钢焊接金相的研究,可以评估焊接接头的质量,及时发现和解决焊接缺陷,提高设备的使用寿命和可靠性。

六、总结不锈钢焊接金相研究是对焊接接头进行金相组织分析的过程,通过金相显微镜观察和分析,可以评估焊接接头的质量和性能。

奥氏体不锈钢焊缝金相组织概述及解释说明1. 引言1.1 概述奥氏体不锈钢焊缝金相组织是在焊接过程中形成的一种重要结构性特征。

通过对奥氏体不锈钢焊缝金相组织的研究,可以深入了解这种材料的性能、强度和耐蚀性等方面。

本文旨在概述和解释奥氏体不锈钢焊缝金相组织的相关内容。

1.2 文章结构本文共分为五个部分:引言、奥氏体不锈钢焊缝金相组织概述、焊缝金相组织的影响因素解释说明、常见奥氏体不锈钢焊缝金相组织类型解析以及结论及未来展望。

每个部分将逐步展开,并提供相关背景知识和详细阐述。

1.3 目的本文旨在对奥氏体不锈钢焊缝金相组织进行全面的概述和解释,明确其形成过程和相关特征。

此外,文章还将探讨影响焊缝金相组织形成的关键因素,并对常见的奥氏体不锈钢焊缝金相组织类型进行详尽分析。

最后,文章将总结主要观点和发现,并提出未来研究方向的展望。

注意:以上是根据给定的大纲所撰写的引言部分,供参考。

具体内容可根据实际需要进行调整和修改。

2. 奥氏体不锈钢焊缝金相组织概述:2.1 奥氏体不锈钢介绍奥氏体不锈钢是一种常见的不锈钢类型,其主要合金元素为铬和镍,同时含有较低的碳含量。

这种合金具有优异的耐腐蚀性能、高强度和良好的可塑性,广泛应用于各个领域,如化工、海洋工程、航空航天等。

2.2 焊缝形成过程在奥氏体不锈钢焊接过程中,由于高温下熔融状态的存在,原材料经过热处理产生了焊缝区域。

在焊接完成后,在焊缝区域会形成一定的金相组织结构。

2.3 金相组织概念及重要性说明金相组织是指材料内部或表面存在的显微结构和相态分布。

对于奥氏体不锈钢焊缝来说,其金相组织决定了焊缝区域的性能特点和使用寿命。

通过对金相组织进行观察和分析,可以评估焊接质量、检测是否存在缺陷和预测材料的性能。

金相组织对奥氏体不锈钢焊缝的重要性主要表现在以下几个方面:- 影响焊接接头的力学性能:金相组织中晶粒尺寸、形状和分布对焊接接头的强度、韧性以及抗拉伸和压缩等力学性能有直接影响。

双相不锈钢焊接、热处理、金相分析1 前言双相不锈钢发展应用开始于20世纪30年代,至今已发展了三代双相不锈钢。

第一代双相不锈钢:(1) 以美国在20世纪40年代开发的AISI329钢为代表,含高Cr、Mo,耐局部腐蚀性能好,但含碳量较高(C≤0.10%),焊接后其接头耐腐蚀性和韧性都较差,使钢在应用上受到限制,只适用于铸锻件。

(2) 日本在美国329钢基础上降低了含碳量,开发了SUS329J1钢,可作为焊接用钢。

(3) 60年代中期,瑞典开发了著名的3RE60钢,特点是超低碳,含Cr量为18%。

焊接及成型性能良好,使之成为第一代双相不锈钢的代表钢种。

第二代双相不锈钢:(1) 20世纪80年代瑞典先开发了不含Mo的超低碳型双相不锈钢。

代表钢种为SAF2304钢。

(2) 而后在第一代双相钢的基础上开发了含氮的超低碳型双相不锈钢。

典型钢种是瑞典开发的SAF2205钢,使双相钢应用范围很广。

第三代双相不锈钢:(1) 20世纪50年代后期发展了超级双相不锈钢,其特点是含碳量低(≤0.03%)含Mo、N量高(Mo约为4%,N约为0.3%);钢中铁素体含量达到40~45%;具有优良的抗点蚀能力,其PRE值大于40。

代表钢种为SAF2507钢。

双相不锈钢作为一种特殊的不锈钢材料,正在被日益广泛地应用于压力容器等相关的设备中。

双相不锈钢与奥氏体不锈钢相比,在抗晶间腐蚀、腐蚀、点蚀、间隙腐蚀,特别是抗氯化物导致的应力腐蚀开裂方面具有绝对的优势。

在石油、化工领域里应用前景非常远大。

如表1-1所示为部分双相不锈钢的牌号与化学成分[1]。

表1-1 部分双相不锈钢的牌号与化学成分钢号国别CCrNiMoMnSi N第一代3RE6瑞典0.318.54.92.7≤2.1.7--Uranus5芬兰0.421.56.51.5-- -- --第二代SAF2瑞典0.322.5.53.≤2.0.80.140 5D P -3 日本0.325.6.53.50.4--0.20 8 X 21 H 6 M2 T i 俄罗斯≤0.821.7.52.-- -- --C r 2 1中国0.622.5.8--≤0.80.8--i5 T i第三代SAF257瑞典0.325.57.4.5-- --0.3DP-3W日本0.325.57.63.2.5--0.32 0Cr21Ni5中国≤0.826.55.3.≤1.51.--o3数据来源:2004年2月《焊接设备与材料[J].焊接技术》2 双相不锈钢双相不锈钢系指不锈钢中既有奥氏体(α),又有铁素体(γ)组织结构的钢种,而且此二相组织要独立存在,且含量较大。

不锈钢金相组织及热处理2.1 奥氏体形成元素和铁素体形成元素不锈钢的组成元素按照其对组织的形成影响,分成铁素体形成元素和奥氏体形成元素。

铁素体形成元素在相图中有扩大铁素体区的作用,如铬、钼、硅、钛、铌等;奥氏体形成元素有扩大奥氏体区的作用,如碳、镍、锰、钴、氮、铜等。

在不锈钢的热加工和使用性能方面可以通过控制铁素体形成元素或奥氏体形成元素的含量,达到改善热加工性能和使用性能的目的。

2.2奥氏体不锈钢腐蚀机理2.2.1奥氏体不锈钢的晶间腐蚀。

奥氏体不锈钢在450~850℃保温或缓慢冷却时,会出现晶间腐蚀。

含碳量越高,晶间蚀倾向性越大。

此外,在焊接件的热影响区也会出现晶间腐蚀。

这是由于在晶界上析出富Cr的Cr23C6。

使其周围基体产生贫铬区,从而形成腐蚀原电池而造成的。

这种晶间腐蚀现象在前面提到的铁素体不锈钢中也是存在的。

工程上常采用以下几种方法防止晶间腐蚀:(1)降低钢中的碳含量,从根本上解决铬的碳化物(Cr23C6)在晶界上析出的问题。

通常钢中含碳量降至0.03%以下即可满足抗晶间腐蚀性能的要求。

(2)加入Ti、Nb,形成稳定的碳化物(TiC或NbC),避免在晶界上析出Cr23C6。

(3)通过调整钢中奥氏体形成元素与铁素体形成元素的比例,使其具有奥氏体+铁素体双相组织,其中铁素体占5%~12%。

这种双相组织不易产生晶间腐蚀。

(4)采用适当热处理工艺,可以防止晶间腐蚀,获得最佳的耐蚀性。

2.2.2奥氏体不锈钢的应力腐蚀应力(主要是拉应力)与腐蚀的综合作用所引起的开裂称为应力腐蚀开裂,简称SCC(Stress Crack Corrosion)。

奥氏体不锈钢容易在含氯离子的腐蚀介质中产生应力腐蚀。

当含Ni量达到8%~10%时,奥氏体不锈钢应力腐蚀倾向性最大,继续增加Ni含量至45%~50%,应力腐蚀倾向逐渐减小,直至消失。

防止奥氏体不锈钢应力腐蚀的最主要途径是加入2%~4% Si并从冶炼上将N含量控制在0.04%以下。