20MnMo钢表面堆焊304不锈钢

- 格式:pdf

- 大小:112.41 KB

- 文档页数:2

304不锈钢工艺介绍

304不锈钢是一种常见的不锈钢材料,通常用于制造家居用品、厨具、建筑材料等。

下面是关于304不锈钢工艺的介绍:

1. 熔化制造工艺:304不锈钢主要通过熔化制造工艺进行生产。

这包括将铁矿石经过冶炼、熔炼得到生铁,然后通过转炉炼钢或电炉炼钢得到不锈钢熔体。

最后,通过连铸或浇铸工艺将熔体倾入铸模,形成不锈钢坯料。

2. 热处理工艺:不锈钢坯料经过热处理工艺能够改变其微结构和物理性能。

通常,这包括热轧、热处理和退火等步骤。

热轧可以将不锈钢坯料加热至高温后进行挤压和轧制,以改变其形状和厚度。

然后,通过热处理和退火工艺,可以消除添加元素的残留应力,并提高不锈钢的硬度和耐腐蚀性能。

3. 冷加工工艺:不锈钢还可以通过冷加工工艺进行成型和加工。

冷加工包括冷轧、冷拉、冷拔、冷弯和深冲等工艺,可以改变不锈钢的形状、尺寸和表面质量。

冷加工还可以增强不锈钢的机械性能,提高其抗拉强度和硬度。

4. 表面处理工艺:为了改善不锈钢的外观和耐腐蚀性能,通常会对其进行表面处理。

典型的表面处理包括抛光、喷砂、酸洗和电镀等工艺。

抛光能够使不锈钢表面光滑且无划痕,提高其外观质量。

而酸洗可以去除不锈钢表面的氧化皮和杂质,恢复其耐腐蚀性能。

综上所述,304不锈钢经过熔化制造、热处理、冷加工和表面

处理等工艺,可以得到各种形态和性能的不锈钢制品。

这些工艺能够让不锈钢具有良好的机械性能、耐腐蚀性能和外观质量,满足各种应用领域的需求。

20MnMo超厚锻件不锈钢堆焊工艺1 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接?嵊跋烨?容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

3 减小焊接变形埋弧自动带极堆焊的热输入较大,为防止管板产生超差变形我们在生产过程中采用中心对称交叉的焊接顺序。

沿着中心线将圆周按逆时针标注为0°、90°、180°、360°,第1层的第1道沿直径从0°方向起弧焊到180°熄弧;第2道从直径的右侧从180°方向启弧焊到0°熄弧;第3道从直径的左侧从0°方向启弧焊到180°熄弧,按如此规律上下两半圆周对称施焊且相邻两焊道(即2和4道,3和5道)的施焊方向相反。

304不锈钢焊接层间温度控制范围摘要:1.304 不锈钢焊接简介2.焊接层间温度控制的重要性3.304 不锈钢焊接层间温度控制范围4.温度控制方法及其应用5.总结正文:304 不锈钢是一种广泛应用于焊接领域的材料,具有良好的耐腐蚀性和焊接性能。

然而,在焊接过程中,控制层间温度是保证焊接质量的关键因素。

本文将详细介绍304 不锈钢焊接层间温度的控制范围及其方法。

首先,我们需要了解什么是焊接层间温度。

焊接层间温度是指在焊接过程中,焊接材料和母材之间的温度。

合理的层间温度控制可以保证焊接过程中的成分均匀分布,从而确保焊缝质量。

针对304 不锈钢的焊接,层间温度控制范围通常在800℃-1000℃之间。

在这个温度范围内,焊接材料能够充分熔化并与母材相结合,形成高质量的焊缝。

需要注意的是,不同的焊接方法可能需要调整温度控制范围。

例如,在TIG 焊接过程中,层间温度应稍低于800℃,而在MIG 焊接过程中,层间温度可适当放宽至1000℃。

在实际操作中,我们可以采用以下方法来控制层间温度:1.预热:在开始焊接前,对焊接区域进行预热处理,以提高焊接过程中的温度均匀性。

预热温度通常为100℃-200℃。

2.采用气体保护:在焊接过程中,使用氩气等惰性气体保护焊接区域,减少热量损失,提高层间温度。

3.控制焊接速度:焊接速度过快会导致热量损失过多,降低层间温度;过慢则会使焊接区域过热,同样影响层间温度。

因此,合理控制焊接速度对保证层间温度至关重要。

4.使用填充材料:选择合适的填充材料,如焊条、焊丝等,可以提高焊接过程中的热量传递,有助于控制层间温度。

总之,304 不锈钢焊接过程中,对层间温度的控制至关重要。

304不锈钢焊接层间温度控制范围一、引言304不锈钢是一种常用的不锈钢材料,具有良好的耐腐蚀性和机械性能。

在焊接过程中,焊接层间温度的控制是非常重要的,因为过高的温度可能导致焊接缺陷和材料性能的降低。

本文将探讨304不锈钢焊接层间温度的控制范围。

二、304不锈钢焊接过程中的温度控制1. 焊接层间温度的定义焊接层间温度是指焊接过程中焊缝两侧的温度。

焊接层间温度的控制对于焊接质量和材料性能至关重要。

2. 焊接层间温度的影响因素焊接层间温度受到多种因素的影响,包括焊接电流、焊接速度、焊接电弧能量、焊接材料的热导率等。

这些因素的变化都会对焊接层间温度产生影响。

3. 焊接层间温度的控制方法(1)控制焊接电流和焊接速度:适当调整焊接电流和焊接速度可以有效控制焊接层间温度。

一般来说,增大焊接电流和焊接速度会导致焊接层间温度升高,而减小焊接电流和焊接速度会导致焊接层间温度降低。

(2)控制焊接电弧能量:焊接电弧能量是指焊接过程中电弧释放的热量。

通过调整焊接电弧能量,可以控制焊接层间温度。

一般来说,增大焊接电弧能量会导致焊接层间温度升高,而减小焊接电弧能量会导致焊接层间温度降低。

(3)选择合适的焊接材料:不同的焊接材料具有不同的热导率,选择合适的焊接材料可以控制焊接层间温度。

一般来说,热导率较高的焊接材料可以有效地散热,降低焊接层间温度。

三、304不锈钢焊接层间温度控制范围304不锈钢焊接层间温度的控制范围应根据具体的焊接工艺和要求来确定。

一般来说,焊接层间温度应控制在300-800摄氏度之间。

1. 温度过低的影响如果焊接层间温度过低,可能会导致焊接缺陷,如冷裂纹和氢致脆。

此外,焊接层间温度过低还会影响焊接强度和耐腐蚀性能。

2. 温度过高的影响如果焊接层间温度过高,可能会导致焊接缺陷,如热裂纹和过热区晶粒长大。

此外,焊接层间温度过高还会导致材料的硬化和变形,降低焊接接头的机械性能和耐腐蚀性能。

3. 控制范围的选择根据实际情况,选择合适的焊接层间温度控制范围非常重要。

NB/T47014与ASME 第IX 卷管板堆焊工艺评定标准对比史建涛 王 钊 杨学锋摘 要 管板堆焊技术被广泛应用于压力容器制造行业, 并且堆焊隔离层可用于过渡金属焊接性以及热处理工艺要 求差异较大的不同母材, 但是该应用在国内并不常见。

本文针对管板堆焊的焊接工艺评定, 分别使用 NB/T47014-2011 以 及 ASME 第 IX 卷 2019 版时的不同要求, 详细阐述两个标准体系在堆焊类型、 堆焊方法、 堆焊焊接方法控制要素、 试件性 能试验等方面的异同, 并且尝试从适用范围、 使用方法以及控制要点等方面深入对比分析, 结果表明在表面耐蚀层堆焊评 定时, 两个标准并无本质区别, 各有侧重, 但是在表面加硬层堆焊评定方面, NB/T47014-2011 标准并不适用。

最后结合国 内电站锅炉行业的实际应用, 提出国标产品使用管板堆焊隔离层时在焊接工艺评定方面的建议, 为今后填补该领域标准 空白提供参考依据。

关键词 管板堆焊 NB/T47014 ASME 第 IX 卷 焊接工艺评定 隔离层高压加热器是发电厂回热系统非常重要的辅机之一, 由于其使用的介质高温高压, 因此对其制造过程有着更为 严格的要求。

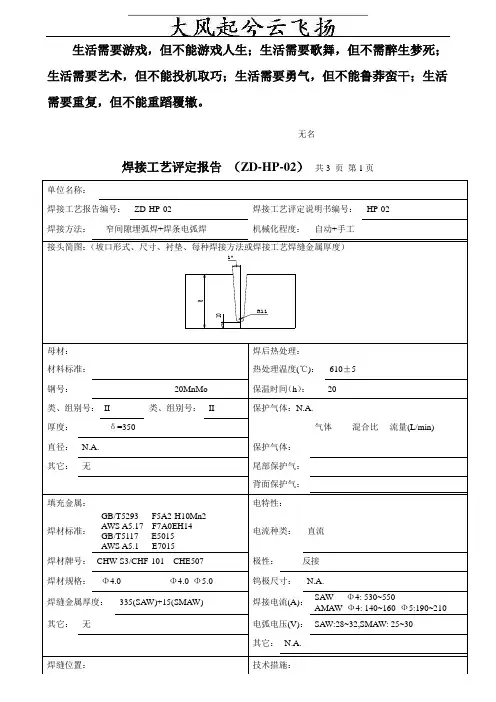

如图1所示, 某容器制造厂为国内某知名锅 炉厂制造的高压加热器管板与U 型换热管的焊缝示意图, 其中部件A 为换热管, 材质20G , 规格 16X2.5mm , 部件B 为管板, 材质20MnMo , 板厚295mm , 部件C 为堆焊层。

按 照NB/T47014进行焊接工艺评定时发现, 对于堆焊层与换 热管的连接焊缝, 标准里无具体规定, 参考电站锅炉行业 的通行做法,制造厂对堆焊层的化学成分进行理化分析, 同时考虑堆焊层的焊材(埋弧焊焊丝和焊剂 H08A+ HJ431)的化学成分和力学性能,决定使用 20mm 厚的 Q245R 板材代替堆焊层进行焊接工艺评定。

尽管该评定 法为国内电站锅炉行业的通行做法,同时也参考了美国 ASME 第IX 卷的类似规定,但是对于这一做法的合理性 笔者认为值得商榷, 因为按照TSG21-2016中1.9规定, 采 用新工艺以及有特殊要求的压力容器,应进行技术评审, 经批准后方可投入生产、 使用 [1]。

新《容规》的规定1.无损检测规定压力容器设计单位应当根据本规程、本规程引用标准和JB/T4730的规定在设计图样上规定所选择的无损检测方法、比例、质量规定及其合格级别等。

2.钢板超声检测2.1 检测规定厚度大于或者等于12mm的碳素钢和低合金钢钢板(不涉及多层压力容器的层板)用于制造压力容器壳体时, 凡符合下列条件之一的, 应当逐张进行超声检测:(1) 盛装介质毒性限度为极度、高度危害的;(2) 在湿H2S腐蚀环境中使用的;(3) 设计压力大于或者等于10MPa的;(4) 本规程引用标准中规定逐张进行超声检测的。

2.2 检测合格标准钢板超声检测应当按JB/T 4730 《承压设备无损检测》的规定进行, 用于本规程2.5.1第(1)项至第(3)项的钢板, 合格等级不低于Ⅱ级, 用于本规程2.5.1第(4)项的钢板, 合格等级应当符合本规程引用标准的规定。

3.接管与壳体之间接头设计钢制压力容器的接管(凸缘)与壳体之间的接头设计以及夹套压力容器的接头设计, 可参照本规程引用标准进行。

有下列情况之一的, 应当采用全焊透结构:(1)介质为易爆或者介质毒性为极度危害和高度危害的压力容器;(2)规定气压实验或者气液组合压力实验的压力容器;(3)第Ⅲ类压力容器;(4)低温压力容器;(5)进行疲劳分析的压力容器;(6)直接受火焰加热的压力容器;(7)设计图样规定的压力容器。

4.焊接返修焊接返修(涉及母材缺陷补焊)的规定如下:(1)应当分析缺陷产生的因素, 提出相应的返修方案;(2)返修应当按本规程4.2.1进行焊接工艺评估或者具有通过评估合格的焊接工艺规程(WPS)支持, 施焊时应当有详尽的返修记录;(3)焊缝同一部位的返修次数不宜超过2次, 如超过2次, 返修前应当通过制造单位技术负责人批准, 并且将返修的次数、部位、返修情况记入压力容器质量证明文献;(4)规定焊后消除应力热解决的压力容器, 一般应当在热解决前焊接返修, 如在热解决后进行焊接返修, 应当根据补焊深度拟定是否需要进行消除应力解决;(5)有特殊耐腐蚀规定的压力容器或者受压元件, 返修部位仍需保证不低于原有的耐腐蚀性能;(6)返修部位应当按照原规定通过检测合格。

BDO反应器的设计与制造张茹雅;张亚宁;潘国辉;刘娟【摘要】介绍了BDO反应器的结构特点和设计、选材所应考虑的问题,并且对密封结构和多层筒体的制造工艺进行了阐述.【期刊名称】《化工装备技术》【年(卷),期】2013(034)003【总页数】4页(P20-23)【关键词】反应器;高压;丁二醇;大型锻件;密封;多层筒体;压力容器【作者】张茹雅;张亚宁;潘国辉;刘娟【作者单位】大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司【正文语种】中文【中图分类】TQ052BDO反应器是BDO流程中的核心设备。

BDO是1,4-丁二醇的简称,是用来生产聚对苯二甲酸丁二醇酯(简称PBT)工程塑料和纤维、聚氨酯弹性体、聚氨酯人造革、γ-丁内酯等的重要原料。

我公司为某化工厂制造的BDO反应器,其结构特殊,制造难度较大。

这是BDO设备的首次国产化,具有一定的试验研究性质。

BDO反应器主要技术特性如表1所示。

BDO反应器设备结构如图1所示。

BDO反应器上、下封头都用大型锻件制造。

上封头外径为2194 mm,高度为1355 mm,不采用常用的规则凸形封头。

这是因为在上封头的端面上要布置大小7个管口,包括人孔在内。

设备的密封结构较为特殊。

其中底盖与下封头之间、顶盖与上封头之间均采用GRAYLOC密封元件密封,所有的接管法兰也均采用GRAYLOC卡兰。

美国的GRAYLOC卡兰具有50多年的历史,这是一种高压自紧式法兰,也是一种用于高压、高温、强腐蚀等恶劣工况下管道连接的新型高压法兰。

传统法兰是靠密封垫的塑性变形达到密封作用的,属于软密封。

而高压自紧式法兰的核心是其独有的新式密封,即依靠密封环的密封唇(T形臂)的弹性变形形成密封,属于硬密封。

它利用卡兰、卡套、密封环的筋骨组合,形成了一个强大的刚性体,使连接部位的强度远远大于管道母材自身强度,其结构如图2、图3所示。

管板堆焊层开裂的成因分析及处理措施作者:李永利刘勋博任小伟来源:《城市建设理论研究》2013年第13期摘要:20MnMoⅢ钢锻基体上用A042(E309MoL-16)和A022(E316-16)焊条堆焊后经过600℃~620℃,4h热处理,其弯曲试验在熔合线附近出现大量的宏观裂纹。

通过金相认为热处理参数选择导致大量σ相析出时造成开裂的主要原因,变更热处理温度,从而避免了脆性相的产生。

关键词:20MnMoⅢ钢锻堆焊层开裂;成因分析;措施中图分类号:U445.58+3文献标识码:A文章编号:引言:某公司制造的一台,设备法兰20MnMo+316L复合板,其法兰密封面和内壁堆焊5mm的316L耐腐蚀层,技术要求设备法兰堆焊后进行热处理后在进行加工,工艺方案采用焊条进行法兰及其密封面堆焊。

做此堆焊评定时,试样厚度为10mm的20MnMoⅢ锻件上堆焊过渡层A042(E309MoL-16)Ф4.0焊条,电流150A~160A,电压24V~26V,焊接速度180mm/min~190mm/min;覆层A022(E316-16)Ф4.0/Ф5.0焊条。

电流150A~180A,电压24V~26V,焊接速度190mm/min~200mm/min。

堆焊前对20MnMoⅢ锻件试样预热150℃~180℃,过度层层间温度为160℃~200℃,覆层层间温度为110℃~150℃,焊接完成后立即进行后热处理,处理温度为280℃~320℃,保温2h.待保温冷却后对法兰进行100%PT检测,执行标准JB/T4730-2005《承压设备无损检测》.结果Ⅰ级合格。

检测后对20MnMoⅢ锻件进行600℃~620℃/4h热处理,热处理后做弯曲试验时,结果在过渡层与熔合线上出现大量的宏观裂纹,裂纹向过渡层扩散,扩散至基层,长度5~8mm。

为此对开裂的原因进行探究。

原因分析1.1基层焊接性能分析我们对20MnMo厚锻件取样分析其化学成分:ω(C)=0.23%,ω(Si)=0.40%,ω(Mn)=1.12%,ω(Mo)=0.26%,ω(S)=0.016%,ω(P)=0.012%,ω(Cr)=17.98%。

不锈钢堆焊工艺1. 引言不锈钢是一种具有耐腐蚀性和高温强度的金属材料,广泛应用于化工、石油、食品加工等领域。

在某些情况下,不锈钢的制造过程中需要进行堆焊,以修复或增强材料的性能。

不锈钢堆焊工艺是一种将不锈钢材料焊接到基材上的技术,本文将详细介绍不锈钢堆焊工艺的过程、方法和注意事项。

2. 不锈钢堆焊工艺的过程不锈钢堆焊工艺的过程主要包括以下几个步骤:2.1 表面准备在进行不锈钢堆焊之前,首先需要对基材进行表面准备。

表面准备的目的是清除基材表面的污垢、氧化物和油脂等杂质,以确保焊接的质量。

常用的表面准备方法包括机械清理、化学清洗和溶剂清洗等。

2.2 堆焊材料选择不锈钢堆焊的材料选择非常重要。

通常情况下,堆焊材料应与基材具有相似的化学成分和机械性能,以确保焊接接头的强度和耐腐蚀性。

此外,还需要考虑不锈钢的耐腐蚀性和热膨胀系数等特性。

2.3 堆焊工艺参数设定堆焊工艺参数的设定对焊接接头的质量和性能有重要影响。

常用的堆焊工艺参数包括焊接电流、焊接电压、焊接速度和填充材料的厚度等。

这些参数应根据具体的堆焊材料和焊接要求进行合理设定。

2.4 堆焊过程控制在堆焊过程中,需要控制焊接参数、焊接速度和填充材料的均匀性等。

同时,还需要注意焊接过程中的温度控制,以避免产生过高的温度导致不锈钢发生晶间腐蚀等问题。

此外,还需要注意堆焊过程中的保护气体的选择和流量控制,以防止氧化和污染。

2.5 堆焊接头质量检验堆焊接头质量检验是确保堆焊工艺的关键步骤之一。

常用的堆焊接头质量检验方法包括可视检查、超声波检测和X射线检测等。

这些方法可以检测焊接接头的缺陷、裂纹和气孔等问题,以确保接头的质量合格。

3. 不锈钢堆焊工艺的方法不锈钢堆焊工艺的方法主要包括以下几种:3.1 熔化堆焊熔化堆焊是将填充材料加热至熔化状态,并与基材融合形成焊接接头的方法。

熔化堆焊可以使用电弧焊、气焊或激光焊等方法进行。

这种方法适用于不锈钢的大面积堆焊和高强度要求的场合。

20MnMoIV管箱表面堆焊断裂分析及解决方案发布时间:2021-07-20T06:10:51.677Z 来源:《防护工程》2021年8期作者:杨峰[导读] 引言:20MnMo属于调质钢,与不锈钢异种钢焊接时容易产生裂纹。

在20MnMoIV管箱表面堆焊304L不锈钢焊材时,容易在堆焊层与20MnMoIV的熔合区发生断裂或者表面剥离现象,更严重时产生的裂纹在20MnMoIV锻件内部延伸,导致材料报废。

本文分析了产生裂纹的原因,制定了解决方案,并对此方案进行了实际操作验证,结果表面解决方案切实可行。

杨峰上海贤达美尔森过程设备有限公司 201411引言:20MnMo属于调质钢,与不锈钢异种钢焊接时容易产生裂纹。

在20MnMoIV管箱表面堆焊304L不锈钢焊材时,容易在堆焊层与20MnMoIV的熔合区发生断裂或者表面剥离现象,更严重时产生的裂纹在20MnMoIV锻件内部延伸,导致材料报废。

本文分析了产生裂纹的原因,制定了解决方案,并对此方案进行了实际操作验证,结果表面解决方案切实可行。

1.前言:如图1所示的III类高压设备,壳程、管程设计压力分别为0.6Mpa、10.2MPa,介质分别为FS4无毒非易爆、CTWS3中度危害易爆,设计温度分别为210℃、175℃。

壳程筒体为S30408;换热管为SA213 TP304L;管程为20MnMoIV锻件,在其表面堆焊304L;设备右侧弯管材质为304L。

图 4 微裂纹图 5 贯穿性裂纹 2. 断裂原因分析: 2.1 碳迁移在20MnMoIV表面堆焊E309LMo-16时,20MnMoIV含碳量为0.17~0.23之间,堆焊层熔合区发生“碳迁移”现象,使得熔合区E309LMo-16堆焊层这侧形成增碳层,而20MnMoIV一侧形成脱碳层。

此区域内硬度变化很大,同时材料塑性下降,很容易引起开裂。

2.1.1 形成机理2.1.1.1 浓度差在500℃或以上的温度长时间热处理后,几率很大的情况下会出现较为显著的脱碳层及增碳层。

304不锈钢管焊接方法304不锈钢管是一种常见的不锈钢材料,广泛应用于建筑、化工、石油、制药、食品等行业。

在使用不锈钢管进行工程项目时,焊接是不可或缺的工艺。

本文将介绍304不锈钢管的焊接方法及注意事项。

一、焊接方法304不锈钢管的焊接方法主要包括手工电弧焊、氩弧焊和等离子焊。

以下将对这三种方法进行详细介绍。

1. 手工电弧焊手工电弧焊是一种常用的焊接方法,适用于各种规格的304不锈钢管。

焊接时,首先将不锈钢管的两端对齐,然后使用焊条进行焊接。

焊接时要注意电弧的稳定性,焊条的选择应与不锈钢管的材质相匹配。

此外,焊接过程中还要注意控制焊接速度和焊接温度,以避免产生焊接缺陷。

2. 氩弧焊氩弧焊是一种常用的气体保护焊接方法,适用于对焊接质量要求较高的304不锈钢管。

焊接时,首先在不锈钢管的焊接部位加上保护套筒,然后使用氩气进行保护,以防止氧气和水蒸气对焊缝产生不良影响。

焊接时要注意氩弧的稳定性和焊接电流的选择,同时还要保证焊接速度适中,以获得理想的焊接效果。

3. 等离子焊等离子焊是一种高能量焊接方法,适用于较厚的304不锈钢管。

焊接时,首先在不锈钢管的焊接部位加热,然后使用等离子弧进行焊接。

等离子焊具有高能量、高速度的特点,能够实现较深的焊接穿透,焊缝质量较高。

但是等离子焊设备成本较高,操作难度较大,需要专业人员进行操作。

二、焊接注意事项在进行304不锈钢管的焊接时,需要注意以下几点。

1. 清洁表面:在焊接前,应将不锈钢管的焊接部位清洁干净,以去除油污、灰尘等杂质,以免影响焊接质量。

2. 控制热输入:焊接时要注意控制热输入,避免过高的焊接温度和焊接速度,以防止产生焊接缺陷,如焊缝气孔、夹渣等。

3. 选择合适的焊接材料:焊接材料的选择应与不锈钢管的材质相匹配,确保焊接质量。

同时还要注意焊接材料的储存和保护,避免受潮和氧化。

4. 控制焊接变形:由于焊接会产生热变形,因此要注意控制焊接变形。

可以采取适当的焊接顺序和焊接方法,如交替焊接、局部预热等。

20MnNiMo

把一般冶炼方法(如平炉、转炉、电弧炉或感应炉等)炼得的金属当作电极(该电极可以是铸造的、锻造的或钢的切头切尾焊成的),通过熔渣电阻热进行二次重熔,电极熔入渣池、在渣池底金属液结晶形成铸锭,即为电渣重熔钢。

电渣重熔钢一般没有缩孔、疏松、夹杂物聚集宏观偏析等缺陷,具有很高的组织致密性,成分均匀性和表面光洁。

由于重熔设备简单、投资少、见效快,故广泛用于冶炼滚珠轴承钢、不锈钢、耐热钢、高强度结构钢、高速切削钢、热强钢等特殊钢种。

大厚度大单重优质高性能钢板

对如用于大型水电设备的钢板厚度350mm且要求SEL072Ⅰ级的钢板,厚度300 mm且要求Z35级Z向性能的钢板,单重大于25吨的其它大单重钢板,及厚度大于120mm的要求国标探伤Ⅰ级的特殊低合金钢板等,采用电渣重熔钢锭来生产都是一条可行的工艺路线

舞钢大型板坯电渣炉自2007年10月18日试生产以来,已成功开发了厚度为640mm、760mm、960mm三种规格的P20、WSM718R、980、2.25Cr1Mo、16MnR(HIC) 、S355J2+N-Z35、大飞机项目用20MnNiMo等钢种,钢中主要成分变化不大,从偏析量看,成分比较均匀。

性能指标良好-华储钢铁提供。

20mnmo执行标准20MnMo是一种常用于制造高压容器的钢材,其执行标准对其化学成分、力学性能、热处理等方面都有详细要求。

以下将详细介绍20MnMo执行标准的内容和要求。

一、化学成分要求根据20MnMo的执行标准,其化学成分的要求如下:碳(C)含量应不大于0.23%;硅(Si)含量应不大于0.50%;锰(Mn)含量应在1.20%~1.60%之间;铜(Cu)含量应不大于0.30%;硫(S)含量应不大于0.025%;磷(P)含量应不大于0.025%。

二、力学性能要求根据20MnMo的执行标准,其力学性能的要求如下:屈服强度(σs):不小于400MPa;抗拉强度(σb):不小于550MPa;伸长率(δ5):不小于20%;收缩率(ψ):不小于40%;冲击韧性:温度为-20℃时,应具有良好的冲击韧性,冲击功(AKV)应不小于34J。

三、热处理要求20MnMo的执行标准还对其热处理方式和参数有详细规定。

热处理一般包括退火、正火和淬火三个步骤。

退火:将20MnMo钢材加热至800℃左右,保温一段时间后,缓慢冷却至室温。

该过程主要用于消除内部应力和改善钢材的可加工性能。

正火:将退火后的20MnMo钢材加热到适当温度(一般为900℃~950℃),保温一段时间后,在油或盐浴中迅速冷却。

正火可以提高钢材的硬度和强度。

淬火:将正火后的20MnMo钢材加热到940℃~960℃,保温一段时间后,以水等介质迅速冷却。

淬火可以使钢材具有较高的硬度和耐磨性。

四、其他要求除了上述化学成分、力学性能和热处理要求外,20MnMo的执行标准还对钢材的表面质量、尺寸偏差、重量偏差等方面有详细要求。

钢材表面应平整光滑,无明显划痕、锈蚀等缺陷。

尺寸偏差和重量偏差应符合标准规定的允许范围。

综上所述,20MnMo的执行标准对其化学成分、力学性能、热处理以及其他方面都有详细规定。

遵循这些标准要求可以确保制造的高压容器具有良好的性能和质量。

作为制造商或用户,应当严格按照20MnMo的执行标准进行生产和选择,以确保产品的使用安全性和可靠性。

一种低加管板与管子的胀接作者:吴召波来源:《山东工业技术》2016年第08期摘要:在低压加热器的制造过程中,20MnMo材质的管板和TP304换热管的密封焊接的焊缝质量成为薄弱环节。

本文采用几种胀接、焊接组合进行工艺优化设计,确定出来最优胀接——焊接工艺。

关键词:低压加热器;管子;管板;胀接;焊接DOI:10.16640/ki.37-1222/t.2016.08.044我公司生产的一种低压加热器管板材料为20MnMo材质(锻件),换热管为TP304。

管子与管板的连接结构形式为胀焊结合。

它们的化学成分和机械性能见表1、表2。

20MnMo可焊性较差,很多资料阐明20MnMo材质的管板通常在钻铰孔前预先堆焊一层奥氏体材质的熔敷金属再与不锈钢管子密封焊接,以避免环形焊缝中产生马氏体组织和由此产生的焊接裂纹,这是最理想的焊接结构,但是多年来焊接生产的实践経验验证,由于结构和各种因素造成在管板上不能预堆一层奥氏体不绣钢的熔敷金属,给20MnMo管板与奥氏体不锈钢管带来了困难。

由于结构上原因焊后又不能热处理,严格来讲这种焊接方法对保证焊缝质量是个薄弱环节。

为此使用TIG焊要求采用先进的环形脉冲焊接方法,进行工艺试验(包括TIG自动环型氩弧焊和TIG手工环型氩弧焊)。

以定出最优的焊接工艺。

1 试验材料管板采用20MnMo材料。

换热管采用TP304不锈钢管。

管板和管子的化学成分如表1。

2 机组的技术特性与试验件结构与尺寸机组的技术特性。

公司的U形管换热器工况如下:管程设计压力1.6MPa,工作温度低于100℃,介质为热水,换热面积120m2。

根据需要,弹性管束采用了1Crl8Ni9Ti(Φ19mm×2.0mm),管板采用20MnMo钢板,有效厚度为200㎜。

由设计结构知,不锈钢管与管板的连接,尽管在换热管与管孔之间有间隙,但壳程物料没有间隙腐蚀,而且在操作过程中换热器也没有较大的振动,因此,采用的是强度胀接+焊接的连接形式。