碳钢上堆焊不锈钢

- 格式:pdf

- 大小:144.99 KB

- 文档页数:2

普通Q235 碳钢与不锈钢SUS304 可以直接焊接么,有什么缺陷和注意的么?对结构是否会产生影响呢?Q235 碳钢(珠光体钢)与不锈钢SUS304 (奥氏体钢——0Cr18Ni9 )可以焊接。

不过,焊接时除了注意金属本身物理、化学性能对焊接性带来的影响外,还应注意两种金属成分与组织上的差异对接头性能的影响。

两种母材自身的问题:珠光体钢:冷裂纹、脆化等奥氏体钢:热裂纹等特殊问题:(1)母材对焊缝的稀释,引起焊缝组织与性能的变化珠光体钢母材的溶入,将稀释填充金属,引起其成分与组织的变化。

(2)形成凝固过渡层在靠近珠光体钢一侧熔合线的焊缝金属中,会形成一层与内部焊缝金属成分不同的过渡层。

过渡层中的高硬度马氏体组织会使脆性增加,塑性显著降低,形成低塑性带,从而降低了焊接结构的可靠性。

(3)形成碳迁移过渡层在焊接或焊后加热(热处理或高温运行)时,碳从珠光体母材通过熔合区 向焊缝扩散,在靠近熔合区的珠光体 母材上形成一个软化的脱碳层,而在 靠近熔合区的奥氏体焊缝中形成硬 度较高的增碳层。

(4)接头应力状态复杂 局部加热引起的热应力、两种钢的热 膨胀系数不同引起的残余应力(热处 理无法消除此应力)。

焊接工艺要求: 1、焊接方法用熔合比小的焊接方法,降低母材的 稀释作用。

带极堆焊、非熔化极气体 保护焊接材料:焊条型号或 E310 -15 E310 -16焊,焊条电弧焊均可。

2、焊接参数小直径焊条或焊丝,小电流、大电压、快速焊。

3、堆焊过渡层焊接厚大焊件时,可在珠光体钢的坡口表面堆焊过渡层,过渡层用高铬镍奥氏体焊条或镍及镍合金电焊条(如Ni307 )。

过渡层厚度一般为6〜9mm 。

4、焊接接头一般不焊后热处理。

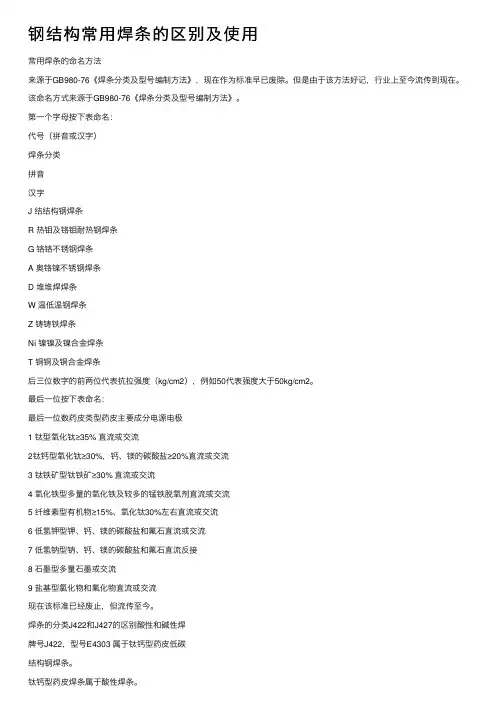

钢结构常⽤焊条的区别及使⽤常⽤焊条的命名⽅法来源于GB980-76《焊条分类及型号编制⽅法》,现在作为标准早已废除。

但是由于该⽅法好记,⾏业上⾄今流传到现在。

该命名⽅式来源于GB980-76《焊条分类及型号编制⽅法》。

第⼀个字母按下表命名:代号(拼⾳或汉字)焊条分类拼⾳汉字J 结结构钢焊条R 热钼及铬钼耐热钢焊条G 铬铬不锈钢焊条A 奥铬镍不锈钢焊条D 堆堆焊焊条W 温低温钢焊条Z 铸铸铁焊条Ni 镍镍及镍合⾦焊条T 铜铜及铜合⾦焊条后三位数字的前两位代表抗拉强度(kg/cm2),例如50代表强度⼤于50kg/cm2。

最后⼀位按下表命名:最后⼀位数药⽪类型药⽪主要成分电源电极1 钛型氧化钛≥35% 直流或交流2钛钙型氧化钛≥30%,钙、镁的碳酸盐≥20%直流或交流3 钛铁矿型钛铁矿≥30% 直流或交流4 氧化铁型多量的氧化铁及较多的锰铁脱氧剂直流或交流5 纤维素型有机物≥15%、氧化钛30%左右直流或交流6 低氢钾型钾、钙、镁的碳酸盐和氟⽯直流或交流7 低氢钠型钠、钙、镁的碳酸盐和氟⽯直流反接8 ⽯墨型多量⽯墨或交流9 盐基型氯化物和氟化物直流或交流现在该标准已经废⽌,但流传⾄今。

焊条的分类J422和J427的区别酸性和碱性焊牌号J422,型号E4303 属于钛钙型药⽪低碳结构钢焊条。

钛钙型药⽪焊条属于酸性焊条。

牌号J427,型号E4315 属于低氢钠型低碳结构钢焊条。

低氢钠型药⽪焊条属于碱性焊条。

焊条型号是j422-3.2是啥意思焊条型号是j422-3.2是啥意思,直径 3.2向左转|向右转J422焊条好?还是J427焊条好?只能说各有所长,J422焊条是酸性焊条,它的⼯艺性能好,如电弧稳定,飞溅⼩,焊缝成形美观等。

⽽J427是碱性(低氢型)焊条,只能⽤直流电焊机,但它的焊缝综合⼒学性能好,即韧性要⽐酸性焊条好。

因此,⼀般联接⽤J422,⽽重要焊缝则应⽤J427焊接。

焊条J422和J427有什么区别?J422---酸性焊条GB型号E4303结构钢焊条,焊缝⾦属抗拉强度不低于420Mpa,氧化钛钙型药⽪,交直流两⽤,主要⽤于焊接低碳钢和强度等级低合⾦钢如09Mn2等.J427---碱性焊条GB型号E4315结构钢焊条,焊缝⾦属抗拉强度不低于420Mpa,低氢钠型药⽪,直流反接,主要⽤于焊接重要的低碳钢和低合⾦钢如09MnSi等.焊条J427R和J427 的区别J427R代表的是容器钢的焊条,J427为结构钢焊条,主要区别在焊条的药⽪成份不同。

总609期第4期2017年4月河南科技Henan Science and Technology不锈钢/碳钢复合板的焊接工艺韩翠萍荣晓玲(南阳二机石油装备集团股份有限公司,河南南阳473006)摘要:近年来,不锈钢/碳钢复合板已经渗透到了当今社会的很多行业和领域,其已经对人们的生活产生了重大的影响。

本文分别介绍当今普遍使用的爆炸、叠轧、堆焊、浇注4种焊接不锈钢/碳钢复合板工艺,并提出对不锈钢/碳钢复合板的焊接工艺的优化建议,以期能够给相关技术人员带来帮助。

关键词:不锈钢/碳钢复合板;焊接工艺;优化中图分类号:TG457文献标识码:A文章编号:1003-5168(2017)04-0098-02 Welding Technology of Stainless Steel/Carbon Steel Clad PlateHan Cuiping Rong Xiaoling(RG PETRO-Machinery Group Co.,Ltd.,Nanyang Henan473006)Abstract:In recent years,the stainless steel/carbon steel composite board has penetrated into many industries and fields in today's society,it has a great impact on people's lives.This paper introduced four kinds of commonly used welding stainless steel/carbon steel composite plate technology,such as explosion,stack rolling,surfacing,pouring, and put forward the optimization suggestion of the welding technology of stainless steel/carbon steel composite board,hoping to help the relevant technical staff.Keywords:stainless steel/carbon steel composite plate;welding process;optimization1相关概念1.1复合板复合板,即夹层复合材料,是通过运用物理或者化学的方法将2种或2种以上不同性能的材料进行复合而形成的具备新性能的一种材料[1]。

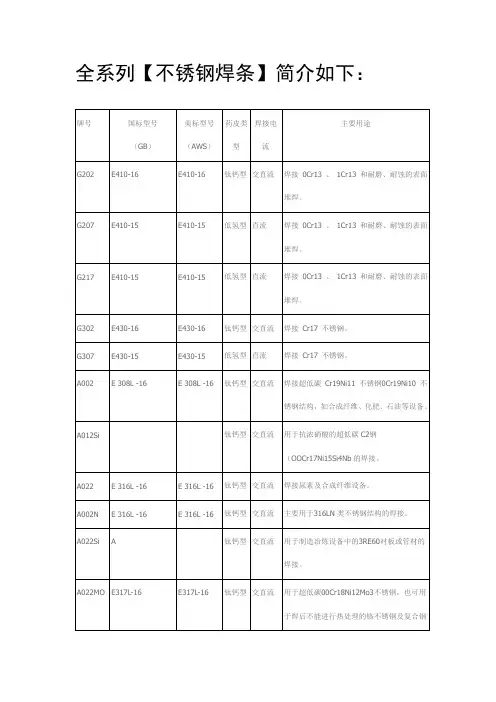

全系列【不锈钢焊条】简介如下:牌号国标型号(GB)美标型号(AWS)药皮类型焊接电流主要用途G202 E410-16 E410-16 钛钙型交直流焊接0Cr13 、1Cr13 和耐磨、耐蚀的表面堆焊。

G207 E410-15 E410-15 低氢型直流焊接0Cr13 、1Cr13 和耐磨、耐蚀的表面堆焊。

G217 E410-15 E410-15 低氢型直流焊接0Cr13 、1Cr13 和耐磨、耐蚀的表面堆焊。

G302 E430-16 E430-16 钛钙型交直流焊接Cr17 不锈钢。

G307 E430-15 E430-15 低氢型直流焊接Cr17 不锈钢。

A002 E 308L -16 E 308L -16 钛钙型交直流焊接超低碳Cr19Ni11 不锈钢0Cr19Ni10 不锈钢结构,如合成纤维、化肥、石油等设备。

A012Si 钛钙型交直流用于抗浓硝酸的超低碳C2钢(OOCr17Ni15Si4Nb的焊接。

A022 E 316L -16 E 316L -16 钛钙型交直流焊接尿素及合成纤维设备。

A002N E 316L -16 E 316L -16 钛钙型交直流主要用于316LN类不锈钢结构的焊接。

A022Si A 钛钙型交直流用于制造冶炼设备中的3RE60衬板或管材的焊接。

A022MO E317L-16 E317L-16 钛钙型交直流用于超低碳00Cr18Ni12Mo3不锈钢,也可用于焊后不能进行热处理的铬不锈钢及复合钢和异种钢的焊接。

A032 E317MoCuL-16 E317L-16 钛钙型交直流焊接合成纤维等设备,在稀、中浓度硫酸介质中工作的同类型超低碳不锈钢结构。

A042 E309MoL-16 E309MOL-16 钛钙型交直流焊接尿素合成塔中衬里板及堆焊和焊接同类型超低碳不锈钢结构。

A052 A 1 钛钙型交直流焊接耐硫酸、醋酸、磷酸中的反应器、分离器等。

A052Cu A 钛钙型交直流用于焊接耐硫酸、醋酸、磷酸中的反应器、分离器等。

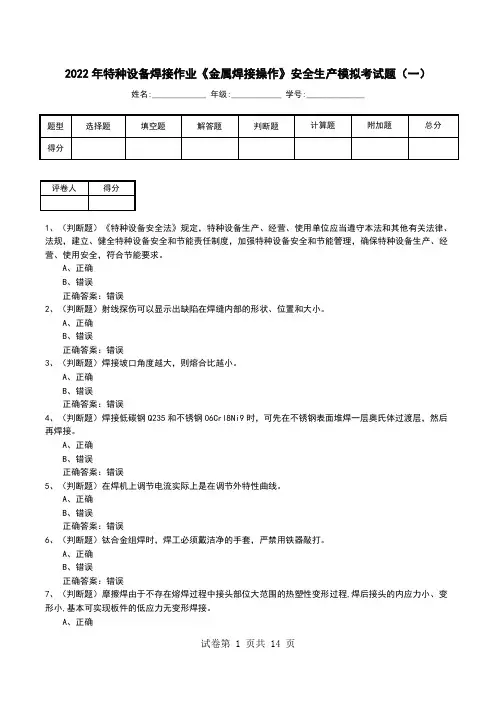

2022年特种设备焊接作业《金属焊接操作》安全生产模拟考试题(一)姓名:_____________ 年级:____________ 学号:______________1、(判断题)《特种设备安全法》规定,特种设备生产、经营、使用单位应当遵守本法和其他有关法律、法规,建立、健全特种设备安全和节能责任制度,加强特种设备安全和节能管理,确保特种设备生产、经营、使用安全,符合节能要求。

A、正确B、错误正确答案:错误2、(判断题)射线探伤可以显示出缺陷在焊缝内部的形状、位置和大小。

A、正确B、错误正确答案:错误3、(判断题)焊接坡口角度越大,则熔合比越小。

A、正确B、错误正确答案:错误4、(判断题)焊接低碳钢Q235和不锈钢06Crl8Ni9时,可先在不锈钢表面堆焊一层奥氏体过渡层,然后再焊接。

A、正确B、错误正确答案:错误5、(判断题)在焊机上调节电流实际上是在调节外特性曲线。

A、正确B、错误正确答案:错误6、(判断题)钛合金组焊时,焊工必须戴洁净的手套,严禁用铁器敲打。

A、正确B、错误正确答案:错误7、(判断题)摩擦焊由于不存在熔焊过程中接头部位大范围的热塑性变形过程,焊后接头的内应力小、变形小,基本可实现板件的低应力无变形焊接。

A、正确正确答案:错误8、(判断题)异种金属焊接时,原则上希望熔合比越小越好,所以一般开较小的坡口。

A、正确B、错误正确答案:错误9、(判断题)《山东省特种设备安全监察条例》规定,使用单位应当建立特种设备安全管理、维护保养和自行检查制度,按照国家规定进行自行检查和日常维护保养并作出记录A、正确B、错误正确答案:错误10、(判断题)所有焊接接头中,以对接接头的应力集中最小。

A、正确B、错误正确答案:错误11、(判断题)碱性药芯焊丝,焊速增加时气孔消失。

A、正确B、错误正确答案:错误12、(判断题)焊接时采用直流正接,能够减少气孔。

A、正确B、错误正确答案:错误13、(判断题)对低温钢性能的要求,主要是要保证在使用温度下具有足够的低温韧度与抗脆性破坏的能力。

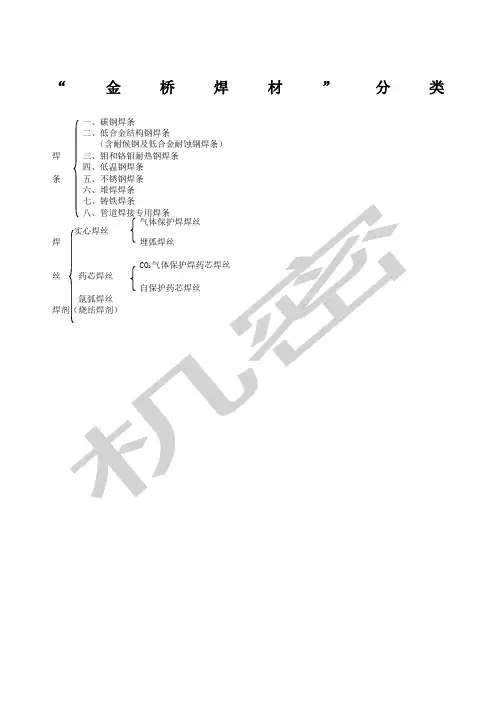

“金桥焊材”分类焊条焊丝*J422CrCu属碳钢焊条,列入耐候钢焊条类。

适应焊接性差的那种钢的预热温度和焊后回火处理。

单用一种焊接材料或厚壁管焊接,应选用碱性耐热钢焊条,它比酸性耐热钢焊条抗裂性能好。

不同铬钼钢所需的最低预热温度C—预热150-300℃,壁厚小于19毫米时,预热100℃即可。

D—预热200-350℃,壁厚小于19毫米时,预热150℃即可。

E—在铬钼钢一侧至少预热100-250℃。

不同铬钼钢焊接接头的热处理规范时:650-700℃,保温1小时/每25毫米.D-壁厚大于50毫米时或管径大于102毫米(管壁大于12毫米)时:690-730℃,保温1小时/每25毫米.E-加热温度:700-750℃,保温1小时/每25毫米,预热温度须保性能,所以应根据设备工作条件(工作温度及介质种类等)选择焊条。

一般焊条选用应与母材成分相同或相近,主要按介质和工作温度来选择焊条1、工作温度在300℃以上,有较强腐蚀性介质,需选用含Ti或3、焊口清理干净,同时防止焊条沾上油及其他脏物,以免增加焊缝含碳量并影响焊接质量。

4、为防止加热而产生晶间腐蚀,焊接电流不宜过大,一般应比碳3 双相不锈钢焊条简明表应选用与母材成分基本一致的焊丝,特别是Mo、Cr等元素,C可以比母材低一些;不锈钢的焊接,焊丝的选择应以被焊母材成份为准,选用相同的合金体系,焊丝成份尽量接近(等于或稍高于)母材成份。

剂散布在盘中,厚度最大不超过50mm。

3、焊前,母材焊接处应清除铁锈、油污、水分等杂质。

5、使用直流电源时,一般采用直流反接,即焊丝接正极。

焊接方法C ??保护药芯焊丝C ??保护实?心焊丝手工焊条焊接材料的熔敷速度金桥焊材药芯焊丝分为气保护药芯焊丝和自保护药芯焊丝两大类,分别具有以下特点:(一)气保护药芯焊丝 ?、在一定的焊接参数下,可进行全位置焊接。

?、熔敷效率高,调整合金成分方便。

?、药芯能改变熔滴过渡的特点,从而可减少飞溅和改善焊缝成形。

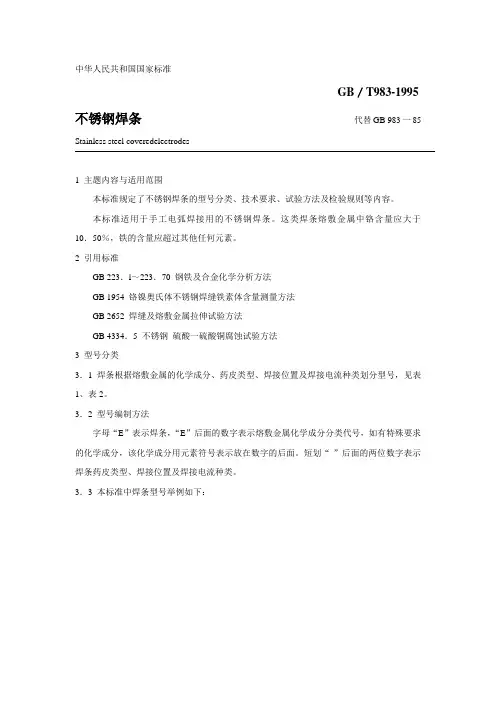

中华人民共和国国家标准GB/T983-1995 不锈钢焊条代替GB 983一85 Stainless steel coveredelectrodes1 主题内容与适用范围本标准规定了不锈钢焊条的型号分类、技术要求、试验方法及检验规则等内容。

本标准适用于手工电弧焊接用的不锈钢焊条。

这类焊条熔敷金属中铬含量应大于10.50%,铁的含量应超过其他任何元素。

2 引用标准GB 223.l~223.70 钢铁及合金化学分析方法GB 1954 铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB 2652 焊缝及熔敷金属拉伸试验方法GB 4334.5 不锈钢硫酸一硫酸铜腐蚀试验方法3 型号分类3.1 焊条根据熔敷金属的化学成分、药皮类型、焊接位置及焊接电流种类划分型号,见表1、表2。

3.2 型号编制方法字母“E”表示焊条,“E”后面的数字表示熔敷金属化学成分分类代号,如有特殊要求的化学成分,该化学成分用元素符号表示放在数字的后面。

短划“-”后面的两位数字表示焊条药皮类型、焊接位置及焊接电流种类。

3.3 本标准中焊条型号举例如下:注:①表中单值均为最大值.②当对表中给出的元素进行化学分析还存在其他元素时这些元素的总量不得超过0.5%(铁除外).③焊条型号中的字母L表示碳含量较低,H表示碳含量较高,R表示碳、磷、硅含量较低。

④E502、E505、E7Cr、E5Mo、E9Mo型焊条将放人下次修订的GB 5118《低合金钢焊条》标准中,而从本标准中删除.⑤后缀一XX表示一15、-16、-17、-25或一26.注:直径等于和大于5.0 mm焊条不推荐全位置焊接.4技术要求4.1 尺寸4.1.1 焊条尺寸应符合表3规定。

4.1.1.1 允许制造直径3.0 mm焊条代替3.2 mm焊条,直径5.8 mm焊条代替6.0 mm焊条。

4.1.1.2 根据供需双方协议,允许供应其他尺寸的焊条。

4.1.2 焊条夹持端长度应符合表4规定。

4.2 药皮4·2·1 焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及剥落等缺陷。

铝合金管道、不锈钢管道及碳钢管道焊接工法1.铝合金管道焊接1.1 焊丝选择选用焊丝时,应综合考虑母材的化学成份,力学性能及使用条件等因素,并应符合现行的国家标准《铝及铝合金焊丝》(GB10858)的规定。

1.2 焊前准备及要求铝材可采用机械或等离子弧等方法切割下料。

坡口加工宜采用机械方法,加工后的坡口表面应平整,且无毛刺和飞边。

焊前应将焊丝、焊件坡口及其附近表面的油污和氧化膜清除。

首先用丙酮或四氯化碳等有机溶剂除去表面油污,然后用化学法除去焊丝表面的氧化膜,用化学法或机械法除去焊件坡口处的氧化膜。

化学法:用约70℃5%-10%的NaOH溶液浸泡30-60S后,再用约15%的HNO3 (常温)浸泡2min左右后,用温水洗净,再使其完全干燥,以达到清除氧化膜的作用。

机械法:坡口及其附近表面可用锉削、刮削、铣削或用直径为0.2mm左右的不锈钢丝刷清除至露出金属光泽,两侧的清除范围距坡口边缘应不小于30mm,使用的钢丝刷应定期进行脱脂处理。

清理好的焊件和焊丝,在焊前,应不被沾污,若无有效的防护措施,应在8h内施焊,否则应重新进行清理。

管道焊件组对时,应做到内壁平齐,其错边量b应符合下列规定:当壁厚s≤5mm时,b≤0.5mm,当壁厚s 5mm时,b≤0.1s,但最大为2mm。

1.3 管道焊接铝合金管道焊接宜采用加衬垫焊。

其特点是加衬垫后,在焊口背面,管内壁与衬垫间形成一窄隙,焊接时,氩气可进入窄隙,将窄隙里的空气排出,能使焊口背面得到氩气保护,消除焊缝背面熔合不良、内凹等现象,同时衬垫还可以防止管内出现焊瘤。

①坡口形式对于管径小于φ89mm的管子,开60°“V”型坡口,不留钝边,对接时留有与焊丝直径相等的间隙;管径大于φ100mm的管子,如果壁厚在4-7mm,其坡口与φ89mm以下的管子的坡口相同,如果壁厚8-10mm,则开60°“V”型坡口,留钝边,对接时留间隙,坡口加工采用磨光机或手锉。

20MnMo超厚锻件不锈钢堆焊工艺作者:杨华彬来源:《中国科技纵横》2018年第10期摘要:20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接热影响区容易产生冷裂纹和韧性下降。

本文介绍了为完成超厚锻件的不锈钢带极堆焊施工任务所采取的焊接工艺措施。

关键词:20MnMo;超厚锻件;带极堆焊中图分类号:TG455 文献标识码:A 文章编号:1671-2064(2018)10-0056-011 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接热影响区容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

FCAW堆焊双相不锈钢2205工艺分析翟智梁;查小琴;黑鹏辉;高军松【摘要】采用药芯焊丝二氧化碳气体保护焊(FCAW)在低碳钢表面堆焊一层双相不锈钢表层,综合分析了双相钢堆焊层的力学性能、耐腐蚀性能及铁素体-奥氏体(α-γ)两相组织的演变规律.结果表明:选用E2209T1-1药芯焊丝,配合空冷冷却方式,并合理控制焊接热输入为20.25 kJ/cm,堆焊层可以获得综合力学性能优异的两相组织;两相组织包括沿晶界或亚晶界分布的针叶状奥氏体和不连续分布的块状铁素体,且堆焊层的铁素体含量约为42%;堆焊层兼具优良的力学性能和耐腐蚀性能.【期刊名称】《焊接》【年(卷),期】2018(000)011【总页数】4页(P31-34)【关键词】FCAW;双相不锈钢;堆焊层;铁素体-奥氏体【作者】翟智梁;查小琴;黑鹏辉;高军松【作者单位】中国船舶重工集团公司第七二五研究所,河南洛阳471023;洛阳双瑞特种装备有限公司,河南洛阳471000;中国船舶重工集团公司第七二五研究所,河南洛阳471023;中国船舶重工集团公司第七二五研究所,河南洛阳471023;洛阳双瑞特种装备有限公司,河南洛阳471000;中国船舶重工集团公司第七二五研究所,河南洛阳471023;洛阳双瑞特种装备有限公司,河南洛阳471000【正文语种】中文【中图分类】TG4550 前言双相不锈钢综合了奥氏体不锈钢和铁素体不锈钢的优点,具有良好的韧性和强度,对晶间腐蚀敏感度较低并兼具优良的耐点蚀、缝隙腐蚀的能力。

双相不锈钢中含有Cr,Mo,N等合金元素,通过优化合金成分及增强固溶强化效果来改善韧性和强度,通过延长孔蚀的孕育期及提高点蚀指数(PI值)来降低点蚀速率。

其中Cr元素在铁素体中的扩散速度远高于在奥氏体中的扩散速度,能够快速补偿晶界贫铬区损失的Cr元素和降低晶间腐蚀敏感性。

这使得其耐腐蚀性能与高钼的奥氏体不锈钢近似,在某些情况下甚至媲美镍基合金[1-3]。

堆焊补口技术在长输管道死口连头中的应用研究Application of internal welding technology in the long distance pipeline die Lian tou董龙涛1柏佳2玮1梁龙旭3广华3(1.华东管道设计研究院, 0516〕(2.中天合创能源,蒙鄂尔多斯 0477〕(3.胜利油田金岛工程安装XX公司,东营 0546〕摘要:本文介绍了耐蚀合金堆焊补口新技术在鄂尔多斯煤化工示项目厂外输水长输管道死口连头中的应用,解决了长输管道壁防腐层连续的技术瓶颈,重点介绍了管端壁堆焊工艺要点;“三段式死口连头〞;在不锈钢焊层上面焊接低碳钢焊材的复合焊接方法;堆焊与复合焊接质量检验结果等。

关键词:中天合创、堆焊补口、长输管道死口连头、三段式死口连头、复合焊接。

引言鄂尔多斯煤炭深加工示项目厂外输水系统工程,由中天合创能源投资建立,华东管道设计研究院设计,管道线路全长 207.7km,同沟双线铺设,管径为φ914mm和φ813mm,材质为 L450M。

全线采用一泵到底,常温密闭工艺输送净化后的黄河水。

工程设计“死口〞200个左右。

管道外壁采用3PE缠绕防腐,管道焊缝外壁采用聚乙烯热收缩套补口,管道壁防腐采用加强级无溶剂环氧涂料涂覆,管道焊缝壁采用“补口机器人“防腐处理。

由于管道补口机器人无法进入长距离直管道以与具有一定坡度的管道部进展防腐补口,“死口〞焊缝成为管道壁防腐连续性的盲点。

过去的一般做法是:通过一段“死口〞短节连接两段管道,短节焊接完成后,在短节上面开“天窗〞,通过“天窗〞对短节焊缝壁进展“补口〞处理,然后焊接封闭“天窗〞。

但“天窗〞焊缝壁无法补口,成为管道壁防腐层连续性的瓶颈所在。

工程设计采用胜利油田金岛工程安装XX公司的不锈钢堆焊补口技术,解决死口连头补口问题〔1〕。

堆焊补口技术是通过在钢管管端壁预先堆焊一定宽度和厚度的耐蚀合金层,然后再对钢管进展、外壁防腐处理,管道焊接施工时,用耐蚀合金焊材+低碳钢焊材的复合焊接方法,在焊接施工的同时,耐蚀合金焊层熔合预先堆焊层,保证管道壁防腐层连续。

不锈钢焊材选用参考标准A002焊接超低碳 Cr19Ni11 不锈钢或 0Cr19Ni10 不锈钢结构,如合成纤维、化肥、石油等设备A022焊接尿素及合成纤维设备A042不锈钢焊条钛钙型药皮的超低碳Cr23Ni13Mo2不锈钢焊条,可交直流两用。

由于焊缝金属中加入适量的钼,故提高了焊缝金属的抗裂性及耐腐蚀性能。

用于相同类型的超低碳不锈钢材料及异种钢焊接等。

焊前焊条须经150℃左右烘焙,尽可能采用直流电源,以免焊条发红。

A062焊接合成纤维、石油化工设备用同类型的不锈钢结构、复合钢和异种钢结构A082用于 00Cr17Ni15Si4Nb 、 00Cr14Ni17Si4 等耐浓硝酸腐蚀钢的焊接和补焊A802焊接硫酸浓度 50% 和一定工作温度及大气压力的制造合成橡胶的管道,以及 Cr18Ni18Mo2Cu2Ti 等钢种A102 钛钙型交直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0 用于焊接工作温度低于300℃的耐腐蚀的OCrl9Ni9、OCrl9Ni11Ti的不锈铜结构。

A107 低氢钠型直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0 用于焊接工作温度低于300℃的耐腐蚀的0Cr19Ni9型不锈钢结构,也可焊接一些可焊性较差的钢材(如高铬钢等)以及堆焊不锈铜表面层。

A132 钛钙型交直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0Nb8×C~1.00 用于焊接重要的耐腐蚀,含铌稳定的0Cr19Ni11Ti型不锈钢。

A137 低氢钠型直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0Nb8×C~1.00 用于焊接重要的耐腐蚀,含铌稳定的0Cr19Ni11Ti型不锈钢。

A202 钛钙型交直流金属化学成份(%)C≤0.08,Cr17.0~20.0Ni11.0~14.0,Mo2.0~3.0 用于焊接在有机和无机酸(非氧化性酸)介质中工作的0Cr18Ni12Mo2,不锈钢或作为异种钢焊接。

COP Y南京化学工业有限公司化工机械厂标准通用工艺规程 Q/NH04/J0601.14-1999 第14部分奥氏体不锈钢与低碳钢低合金钢焊接1 范围本标准规定了钢制压力容器中奥氏体不锈钢与低碳钢低合金钢(包括低合金高强度钢珠光体耐热钢)焊接的基本要求本标准适用于钢制压力容器和元件的手工电弧焊氩弧焊2 引用标准下列标准所包含的条文通过在本标准中引用而构成为本标准的条文在标准出版时所示版本均为有效所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能性 GB150-1998 钢制压力容器JB4708-92 钢制压力容器焊接工艺评定 JB4730-94 压力容器无损检测3 焊接材料3.1 焊接材料包括焊丝焊条气体电极和衬垫等3.2 焊接材料应符合国家标准或行业标准选用的焊接材料应保证焊缝金属的力学性能和抗裂性能一般推荐采用铬镍含量较奥氏体不锈钢母材高的焊接材料当焊接接头的使用温度在350以上且承受较高的应力时,应选用高镍奥氏体或镍基焊接材料,必要时通过试验确定3.3 常用的奥氏体不锈钢与低碳钢低合金钢相焊推荐选用的焊接材料见表1和表24 焊接工艺评定和焊工资格4.1 施焊下列每一类焊缝的焊接工艺应按JB4708评定合格 a) 受压元件焊缝b) 与受压元件相焊的焊缝 c) 上述焊缝的定位焊缝4.2 施焊下列每一类焊缝的焊工应按锅炉压力容器焊工考试规则的规定考试合格且同时具备焊接 碳素钢低合金钢及奥氏体不锈钢的相应资格对使用镍基焊条焊丝的焊工应取得镍基焊条焊丝的相应资格a)受压元件焊缝b) 与受压元件相焊的焊缝 c) 熔入永久焊缝的定位焊缝5 工艺要求5.1 坡口的制作尽可能采用机加工V 型坡口的角度一般比同钢号相焊时的坡口角度大5母材厚度超过20 mm 的对接坡口宜选用U 型或双U 型坡口5.2 奥氏体不锈钢坡口侧100 mm 范围内应刷涂料以防止沾附焊接飞溅 5.3 焊条应按二级库管理制度进行烘烤 5.4 焊接环境要求按GB150-1998中10.3.15.5 气体保护焊或气体保护焊的打底焊应采用填丝的方式.5.6 手工电弧焊应采用直线运条法多层多道焊控制熔池的宽度不大于焊条直径的3倍每层焊道的厚度不大于3 mm5.7 预热温度按低碳钢或低合金钢的要求选用且比其同钢号焊接时的预热温度低50100 5.8 奥氏体不锈钢与低碳钢低合金钢的焊接接头一般不作焊后热处理当要求热处理时可采用在低碳钢低合金钢侧坡口表面堆焊隔离层的工艺措施隔离层堆焊后推荐进行热处理隔离层的厚度如图1和图2所示隔离层的堆焊推荐采用手工电弧焊焊接材料按表1选用隔离层的焊接尽可能采用小规范进行,以减少母材对隔离层的稀释采用隔离层后焊缝的焊接材料应根据相应的奥氏体不锈钢母材选用当隔离层采用镍基焊接材料时焊缝亦应采用镍基焊接材料图1 不易淬火钢堆焊层厚度图2 易淬火钢堆焊层厚度COB5.9 热处理要求见焊接工艺文件 5.10 焊缝的检验a 焊缝外观应成形优良不允许有咬边b 焊缝表面应按JB4730进行100 %渗透检测级为合格c 当图样有规定时焊缝应进行射线检测B-------------------------------。

堆焊及堆焊的工艺要求为增大或恢复焊件尺寸,或使焊件表面获得具有特殊性能的熔敷金属而进行的焊接称为堆焊。

为达到不同目的,堆焊可分以下四种:⑴包层堆焊当焊件表面与腐蚀介质接触时,为使其表面具有耐腐蚀性,而在碳钢或合金钢母材上堆焊一定厚度的填充金属层。

⑵耐磨堆焊为减轻焊件表面磨粒磨损、冲击、腐蚀、气蚀而采用的堆焊层。

⑶增厚堆焊在焊件表面、接头边缘或者先前熔敷的金属上为恢复构件所要求的尺寸而添加焊缝金属。

⑷隔离层堆焊焊接异种材料或有特殊要求的材料时,为保证接头质量和性能,预先在母材表面(或坡口面)上熔敷的一定成分的金属层称隔离层。

熔敷隔离层的工艺过程称隔离层堆焊。

试述堆焊的工艺要求。

堆焊的特点在于它不是把两个分离的部件连接在一起,而仅仅是在焊件表面施焊一层熔敷金属,因此其工艺要求是:⑴防止堆焊层的裂纹及剥离堆焊后的焊缝金属硬度大、塑性低,尤其当堆焊金属成分与基本金属成分相差比较大时,金属的线膨胀系数较大,从而引起相当大的内应力,使堆焊层金属在堆焊后的冷却过程中容易产生堆焊层裂纹及剥离(堆焊层金属从基体上剥落下来)。

防止的主要办法是设法减小堆焊时的焊接应力,具体措施是:对焊件进行整体预热或合理的局部预热,或者用隔离层堆焊的办法,即先用塑性好、强度不高的普通焊条或不锈钢焊条进行打底焊,使堆焊层与母材隔离开来。

⑵防止堆焊层的硬度不符合要求堆焊层的硬度依靠堆焊层的合金成分来获得,而合金成分来自焊接材料(焊条、焊丝、焊剂)而不是母材。

所以堆焊时,希望熔深浅、熔合比小,因此不宜采用大电流。

由于母材对焊缝金属的稀释,所以堆焊第一层时硬度往往偏低,其余各层硬度逐渐提高,一般在第三层后硬度基本不再变化。

⑶防止堆焊零件变形对细长轴及直径大而壁厚不大的圆筒形零件表面堆焊时,要考虑防止焊后变形。

中文名称:焊条英文名称:covered electrode定义:涂有药皮的供手弧焊用的熔化电极。

它由药皮和焊芯两部分组成。

所属学科:机械工程(一级学科) ;焊接与切割(二级学科) ;焊接材料(三级学科)本内容由全国科学技术名词审定委员会审定公布目录[隐藏]焊条的组成焊条的要求焊条型号与牌号1 按用途分类电焊条大类的划分2 按熔渣的酸碱性分类(1)酸性焊条(2)碱性(低氢型)焊条焊条的组成焊条的要求焊条型号与牌号1 按用途分类电焊条大类的划分2 按熔渣的酸碱性分类(1)酸性焊条(2)碱性(低氢型)焊条3 按药皮主要成分分类4 按焊条性能分类焊条(covered electrode)气焊或电焊时熔化填充在焊接工件的接合处的金属条。

焊条的材料通常跟工件的材料相同。

[编辑本段]焊条的组成焊条由焊芯及药皮两部分构成。

焊条是在金属焊芯外将涂料(药皮)均匀、向心地压涂在焊芯上。

焊条种类不同,焊芯也不同。

焊芯即焊条的金属芯,为了保证焊缝的质量与性能,对焊芯中各金属元素的含量都有严格的规定,特别是对有害杂质(如硫、磷等)的含量,应有严格的限制,优于母材。

焊芯成分直接影响着焊缝金属的成分和性能,所以焊芯中的有害元素要尽量少焊接碳钢及低合金钢的焊芯,一般都选用低碳钢作为焊芯,并填加锰、硅、铬、镍等成分(详见焊丝国家标准GB1300一77)。

采用低碳的原因一方面是含碳量低时钢丝塑性好,焊丝拉拔比较容易,另一方面可降低还原性气体CO含量,减少飞溅或气孔,并可增高焊缝金属凝固时的温度,对仰焊有利。

加入其他合金元素主要为保证焊缝的综合机械性能,同时对焊接工艺性能及去除杂质,也有一定作用。

高合金钢以及铝、铜、铸铁等其他金属材料,其焊芯成分除要求与被焊金属相近外,同样也要控制杂质的含量,并按工艺要求常加入某些特定的合金元素。

焊条就是涂有药皮的供焊条电弧焊使用的熔化电极,它是由药皮和焊芯两部分组成的。

在焊条前端药皮有45°左右的倒角,这是为了便于引弧。

不锈钢上堆焊碳钢

防止裂纹的措施之一,是要尽可能的减少母材,焊材中有害元素的含量。

奥氏体钢焊缝中存在少量δ铁素体(4%以上),对防止凝固裂纹有显著的效果,304,321,347钢的焊缝凝固裂纹敏感性较小,其主要原因就是即是本身自熔焊缝中,焊后也会存在少量的δ铁素体的缘故。

所以奥氏体不锈钢的配套焊接材料常常在制造时即已经考虑合金元素的含量匹配,使焊缝中形成复合要求的少量铁素体。

铁素体的有利作用是对S,P,Si,Nb等元素溶解度较大,能防止这些元素的偏析和形成低熔点共品。

焊缝中的铁素体数量是有控制的,过多的铁素体相使焊缝素韧性降低。

而且加入在焊后有经受热处理时,可能发生δ→σ+γ`的转变引起焊缝脆化,所以通常18-8,18-12-2等钢的相应焊材铁素体的含量控制在4%~12%之间。

另一方面在某些腐蚀环境,即使轻微的铁素体也可能引起严重的问题,例如在尿素,醋酸等介质中,焊缝中的铁素体会发生选择性腐蚀。

纯奥氏体的焊缝金属,通过加入Mn,Mo,W,V,Ti可以改善其凝固裂纹敏感性,如尿素级不锈钢的焊材00Cr25Ni22Mn4Mo2N,00Cr18Ni15Mn5Mo2N钢和耐硫酸,磷酸。

有机酸抗孔蚀,应力腐蚀用的00Cr20Ni24Mo5Cu等焊缝金属虽然并不含有铁素体相,但因Mn,Mo含量较高,仍具有良好的抗热烈性能,焊接时不会产生凝固裂纹。

Mn在焊缝金属中可与S结合生成高熔点的MnS从而防止S的偏析和产生低熔点共晶,而Mo,W可提高熔池的结晶温度,缩小结晶温度范围,V,Ti可以缩小脆性温度区间BTR.因此均对防止凝固裂纹起到良好作用。

(2)热影响区(液化)裂纹奥氏体不锈钢焊接热影响区常常可见到紧邻融合线处的热裂纹。

这种裂纹与焊缝凝固裂纹形成的原因相同,是由于木材中奥氏体经界残存着比基体熔点低的熔点共晶薄膜,在焊接电弧焊加热总发生熔化,并在随后的冷却中受收缩拉应力的作用热发生开裂。

含硼304钢热影响区的液化裂纹。

在多层(多道)焊缝中也会遇到液化裂纹,这种情况往往是先焊的焊道中铁素体含量少或无铁素体而存在低熔点共晶薄膜,在随后的焊道德热影响下发生开裂。

同样防止热影响区液化裂纹的主要对策是尽可能减少可能生成低熔点共晶的有害元素和偏析程度。

因此,在选用刚才和焊材时,特别要注意有害元素的含量,焊接时应采用小的线能量的焊接工艺和规范,防止热影响区过热,以及注意接头设计和焊接程序,尽可能减少焊接残余应力。

(3)高温低塑性裂纹这种裂纹多数发生在单相奥氏体钢及合金的热影响区或多层焊缝中先一层(道)焊缝上,其产生的温度范围相当于再结晶温度,因此高温低塑性裂纹产生的温度比液化裂纹更低的热影响区。

对于奥氏体钢,在低于固相线温度以下的加热过程和冷却过程,其塑性变化是不同的。

在加热过程中,起初随温度升高,塑性(Φ值)略有增加,在达到温度t3时塑性开始降低。

到达taD时降至零。

在冷却过程中,塑性开始恢复,当温度降至t3时已接近原来加热时的水平。

但在t2~t1温度范围出现塑性降低。

此时如果存在较大的收缩应变,就会引起裂纹。

表1中的DTR是用可调拘束裂纹试验测出的奥氏体不锈钢产生高温低塑性裂纹的温度。

从表1中的高温低塑性裂纹开始和终了温度及其范围可知,310,316钢分别在1200~840℃和1180~1050℃产生高温低塑性裂纹,其温度范围相应为350℃和130 。

而347,321,304三种钢,既未发现裂纹也没测出产生裂纹的DTR温度,表明稳定型奥氏体钢具有较大的高温低塑性裂纹倾向。

而亚稳奥氏体钢的敏感性较小,一般焊接过程中不会产生这种裂纹。

奥氏体钢及台金冷却过程中出现塑性降低和产生高温低塑性裂纹的机制相当复杂,简单

说与热影响区在“再结晶温度”二次晶界的形成有关。

二次晶界又与金属在高温下点阵缺陷(空位、位错)的运动和晶界迁移等扩散行为有关。

因此凡是能提高“再结晶温度”和增加扩散激括能的因素都可以阻碍二次晶界的形成,从而降低高温低塑性裂纹的敏感性。

焊缝中的铁素体可以有效阻止位错运动,使多层焊缝防止高温低塑性裂纹。

合金元素Mo、W、Ta、Ti等可有效地增加多边化激活能,提高再结晶温度,在钢和焊缝中掭加这些元素,都有利于防止高温低塑性裂纹。

奥氏体不锈钢的热裂纹问题,曾经是这类钢最担心的问题。

因此也就成为奥氏体钢工艺焊接性的指标。

事实上,早期不锈钢制品中,热裂纹是经常出现的,相当多的焊接结构存在隐患,是“带病”工作。

随着对奥氏体钢焊接裂纹的成因、不锈钢及焊接材料中元素对裂纹的影响、焊缝中铁素体作用的研究以及新型焊接工艺的开发等,现在奥氏体不锈钢的热裂纹,在实际焊接产品上已经很少发现,显著改进了焊接性,提高了焊接结构的安全程度.可以说奥氏体不锈钢的热裂纹已经有办法避免和清除。