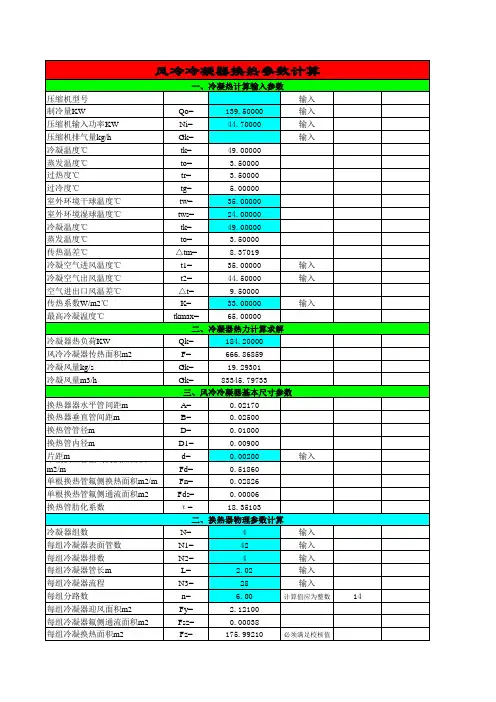

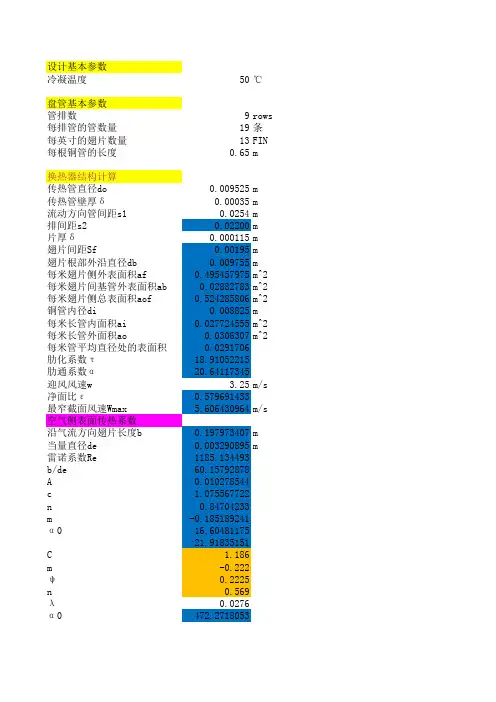

翅片式换热器计算

- 格式:xls

- 大小:29.50 KB

- 文档页数:11

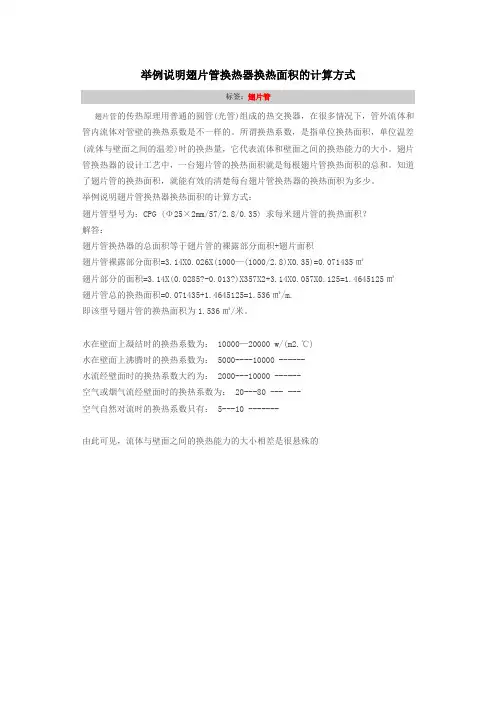

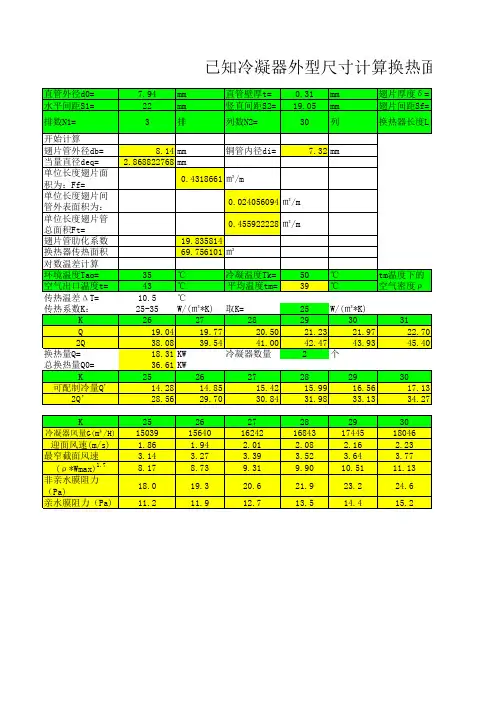

举例说明翅片管换热器换热面积的计算方式

翅片管的传热原理用普通的圆管(光管)组成的热交换器,在很多情况下,管外流体和管内流体对管壁的换热系数是不一样的。

所谓换热系数,是指单位换热面积,单位温差(流体与壁面之间的温差)时的换热量,它代表流体和壁面之间的换热能力的大小。

翅片管换热器的设计工艺中,一台翅片管的换热面积就是每根翅片管换热面积的总和。

知道了翅片管的换热面积,就能有效的清楚每台翅片管换热器的换热面积为多少。

举例说明翅片管换热器换热面积的计算方式:

翅片管型号为:CPG (Φ25×2mm/57/2.8/0.35) 求每米翅片管的换热面积?

解答:

翅片管换热器的总面积等于翅片管的裸露部分面积+翅片面积

翅片管裸露部分面积=3.14X0.026X(1000—(1000/2.8)X0.35)=0.071435㎡

翅片部分的面积=3.14X(0.0285?-0.013?)X357X2+3.14X0.057X0.125=1.4645125㎡

翅片管总的换热面积=0.071435+1.4645125=1.536㎡/m.

即该型号翅片管的换热面积为1.536㎡/米。

水在壁面上凝结时的换热系数为: 10000—20000 w/(m2.℃)

水在壁面上沸腾时的换热系数为: 5000----10000 ------

水流经壁面时的换热系数大约为: 2000---10000 ------

空气或烟气流经壁面时的换热系数为: 20---80 --- ---

空气自然对流时的换热系数只有: 5---10 -------

由此可见,流体与壁面之间的换热能力的大小相差是很悬殊的。

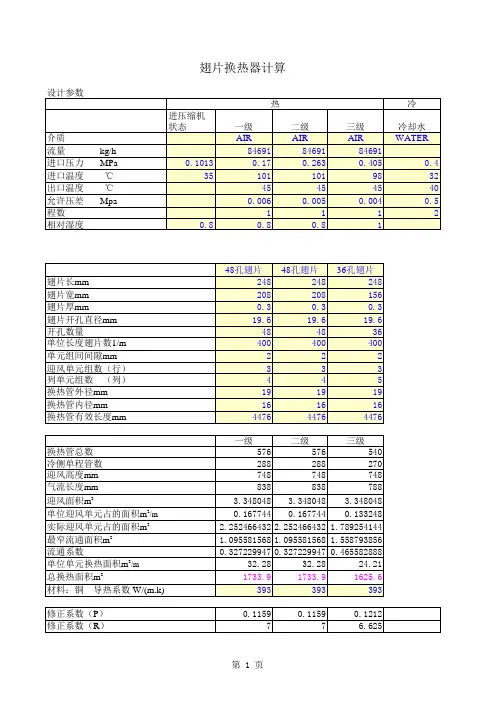

翅片管工艺计算公式翅片管的工艺计算公式主要包括传热面积计算、翅片参数计算、翅片管的传热系数计算等内容。

下面将详细介绍这些内容。

首先是传热面积计算。

传热面积是翅片管传热的基础参数,其大小直接影响着翅片管的传热效率。

传热面积的计算公式为:\[A = n \times \pi \times D \times L\]其中,A为传热面积,n为翅片管的数量,D为翅片管的外径,L为翅片管的长度。

通过这个公式,可以计算出翅片管的传热面积,为后续的工艺计算提供基础数据。

其次是翅片参数的计算。

翅片的设计参数包括翅片的宽度、高度、间距等,这些参数的选择对翅片管的传热性能有着重要影响。

翅片参数的计算公式为:\[P = \frac{1}{\sqrt{\frac{1}{h} \times \frac{2t}{k} \times \tanh{mL}}}\]其中,P为翅片的间距,h为流体的对流传热系数,t为翅片的厚度,k为翅片的导热系数,L为翅片的长度,m为翅片的形状系数。

通过这个公式,可以计算出翅片的间距,从而确定翅片的设计参数。

最后是翅片管的传热系数计算。

传热系数是衡量翅片管传热性能的重要参数,其大小取决于翅片管的结构和工艺参数。

传热系数的计算公式为:\[Nu = \frac{hD}{k}\]其中,Nu为翅片管的对流传热系数,h为流体的对流传热系数,D为翅片管的外径,k为流体的导热系数。

通过这个公式,可以计算出翅片管的传热系数,从而评估翅片管的传热性能。

通过以上的工艺计算公式,可以对翅片管的传热性能进行准确的计算和分析,为翅片管的设计和制造提供科学依据。

下面将结合一个实际案例,介绍如何应用这些工艺计算公式。

假设某工厂需要设计一台换热器,其传热介质为水,流体的对流传热系数为1000 W/m2·K,翅片管的外径为20mm,长度为2m,翅片的厚度为1mm,导热系数为200 W/m·K,形状系数为0.5。

现需要计算翅片管的传热面积、翅片参数和传热系数。

翅片管换热器是一种常用的换热设备,在工业生产中广泛应用。

翅片管换热器的性能直接影响着工业生产的效率和经济效益。

研究翅片管换热器的最佳回路长度对于提高换热器的性能具有重要意义。

本文将针对翅片管换热器最佳回路长度进行仿真计算研究,以期为工程实践提供参考。

一、研究背景1. 翅片管换热器的作用翅片管换热器是一种利用管外翅片增加换热面积,增强传热强度的换热设备。

它将换热管外覆上一层或多层翅片,使翅片与管壁之间形成夹层,通过翅片和管壁的传热,实现换热器的换热过程。

翅片管换热器通过改变管道内、外流体的流动状态,以达到提高传热效果的目的。

2. 最佳回路长度的重要性翅片管换热器的性能受到很多因素的影响,其中最佳回路长度是一个关键的参数。

最佳回路长度能够使流体在换热器内获得最佳的热交换效果,从而提高换热器的换热效率。

研究最佳回路长度对于提高换热器的性能至关重要。

二、研究内容本研究旨在通过仿真计算的方式,研究翅片管换热器的最佳回路长度。

具体研究内容包括以下几个方面:1. 建立翅片管换热器的数学模型我们将建立翅片管换热器的数学模型,包括流体流动方程、换热方程和能量方程等。

通过建立数学模型,我们可以对翅片管换热器的换热过程进行定量分析。

2. 确定影响最佳回路长度的因素我们将确定影响最佳回路长度的因素,包括流体流速、管道尺寸、翅片结构等。

通过分析这些因素,我们可以找到影响最佳回路长度的关键因素,并确定优化的方向。

3. 进行仿真计算在确定影响最佳回路长度的因素后,我们将利用计算机软件进行仿真计算。

通过改变不同的参数值,我们可以得到不同条件下的最佳回路长度,并对其进行分析和比较。

4. 结果分析与讨论我们将对仿真计算结果进行分析与讨论。

通过对结果的分析,我们可以得出最佳回路长度的影响规律,并对其进行深入的讨论,为工程实践提供可靠的参考依据。

三、结论通过以上研究内容的开展,我们期望能够得出翅片管换热器的最佳回路长度的仿真计算结果,并对其进行深入的分析与讨论。

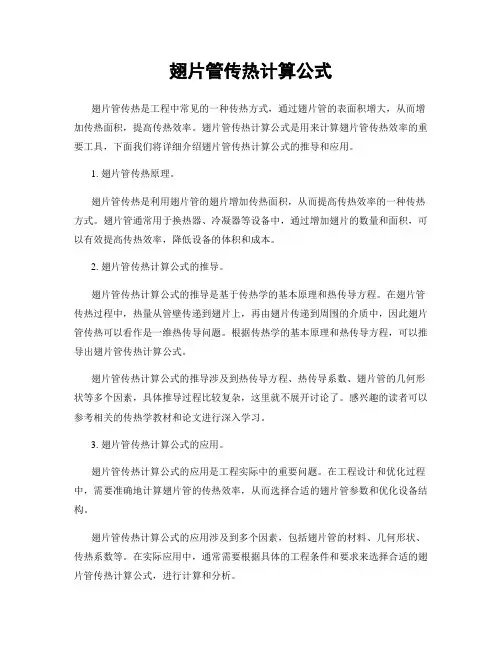

翅片管传热计算公式翅片管传热是工程中常见的一种传热方式,通过翅片管的表面积增大,从而增加传热面积,提高传热效率。

翅片管传热计算公式是用来计算翅片管传热效率的重要工具,下面我们将详细介绍翅片管传热计算公式的推导和应用。

1. 翅片管传热原理。

翅片管传热是利用翅片管的翅片增加传热面积,从而提高传热效率的一种传热方式。

翅片管通常用于换热器、冷凝器等设备中,通过增加翅片的数量和面积,可以有效提高传热效率,降低设备的体积和成本。

2. 翅片管传热计算公式的推导。

翅片管传热计算公式的推导是基于传热学的基本原理和热传导方程。

在翅片管传热过程中,热量从管壁传递到翅片上,再由翅片传递到周围的介质中,因此翅片管传热可以看作是一维热传导问题。

根据传热学的基本原理和热传导方程,可以推导出翅片管传热计算公式。

翅片管传热计算公式的推导涉及到热传导方程、热传导系数、翅片管的几何形状等多个因素,具体推导过程比较复杂,这里就不展开讨论了。

感兴趣的读者可以参考相关的传热学教材和论文进行深入学习。

3. 翅片管传热计算公式的应用。

翅片管传热计算公式的应用是工程实际中的重要问题。

在工程设计和优化过程中,需要准确地计算翅片管的传热效率,从而选择合适的翅片管参数和优化设备结构。

翅片管传热计算公式的应用涉及到多个因素,包括翅片管的材料、几何形状、传热系数等。

在实际应用中,通常需要根据具体的工程条件和要求来选择合适的翅片管传热计算公式,进行计算和分析。

4. 翅片管传热计算公式的改进。

目前,翅片管传热计算公式的研究仍在不断深入。

随着传热学理论的发展和工程实践的需求,翅片管传热计算公式的改进是一个重要的研究方向。

翅片管传热计算公式的改进可以从多个方面进行,包括考虑非定常传热、多相传热、传热界面的影响等。

通过改进翅片管传热计算公式,可以更准确地预测翅片管的传热效率,为工程设计和优化提供更可靠的依据。

5. 结语。

翅片管传热计算公式是工程中重要的传热计算工具,它的准确性和可靠性直接影响到工程设备的传热效率和性能。

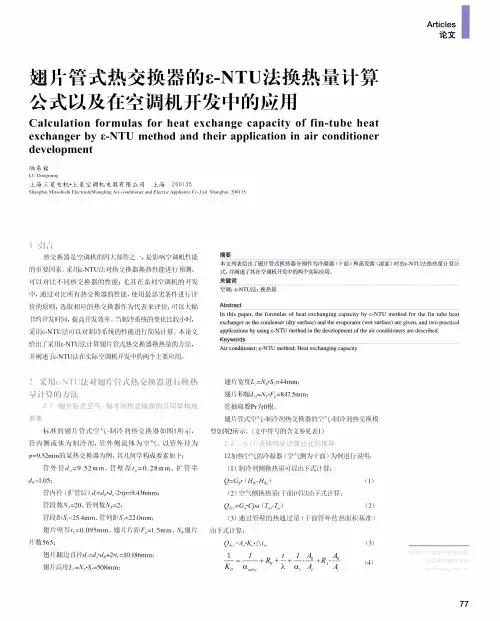

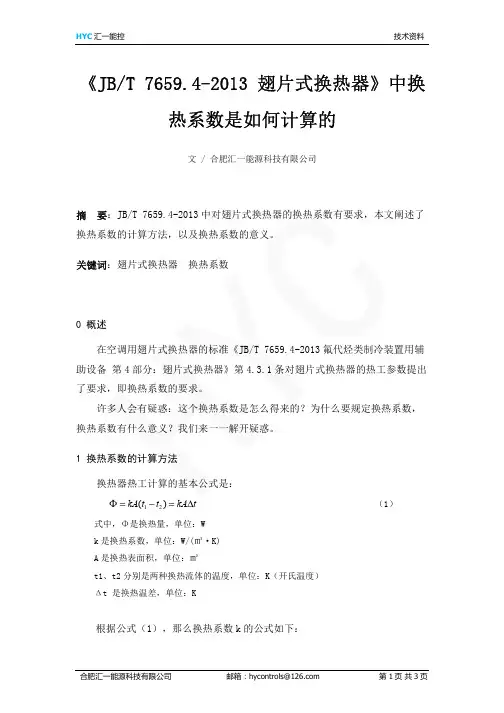

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

生意社05月04日讯低温工况下翅片管换热器的设计计算陈叔平1,来进琳1,陈光奇2,李喜全1,谢振刚1(1.兰州理工大学石油化工学院,兰州730050;2.兰州物理研究所,兰州730000) 摘要:采用分段模型将气化压力高于介质临界压力的翅片管换热器内低温介质的气化过程分为液相、气相两个传热区。

同时考虑气化过程中翅片管表面结霜情况,对低温介质在翅片管换热器内的吸热气化过程进行传热分析,给出了适合各分区传热特性的计算关联式,为工程设计提供参考。

关键词:翅片管换热器;分区计算;结霜;传热1 引言空温式翅片管换热器是通过吸收外界环境中的热量并传递给低温介质使其气化的设备。

其结构如图1所示,翅片结构如图2所示。

由于其具备结构简单、运行成本低廉等优点广泛应用于低温液体气化器、低温贮运设备自增压器等[1-3]。

实际应用中,低温工况下翅片管换热器普遍存在结霜现象,考虑地区、温度和季节变化在内,各种换热器的结霜面积大约占总面积的60%~85%。

结霜,一方面霜层在翅片管表面的沉积增加了冷壁面与空气间的导热热阻,恶化了传热效果;同时,霜层的增长产生的阻塞作用大大增加了空气流过换热器的阻力,造成气流流量的下降,使换热器的换热量大大地减少[4]。

以往的空温式翅片管换热器都是依据现有的相关经验来进行设计制造的,并且忽略了翅片管在结霜工况下对传热性能的影响,实际应用偏差较大,有些气化量不足, 影响生产;有些过大,造成不必要的浪费。

因此如何合理设计空温式翅片管换热器,方便工程应用是当前急需解决的问题。

国内文献对此进行过不少的理论分析与实验研究,目前仍未得出一个比较实用的、相对精确的关联式。

本文的目的就是探讨这些问题,为空温式翅片管换热器的设计计算提供参考依据。

2 传热量的计算由热力学相关知识可知,换热器管内工作介质的压力在临界压力以上,温度低于临界温度时为液体,高于临界温度时为气体;在临界压力和临界温度以下时,有一相变的气-液两相区,温度高于压力对应的饱和温度时为气体,低于饱和温度时为过冷液体。

翅片换热设计计算公式

翅片换热器广泛应用于化工、电力、石油、冶金等工业领域中,其设计计算公式是进行翅片换热器设计的重要基础。

通常,翅片换热器的热传导公式可表示为:Q=KAΔT,其中Q为换热量,K为热传导系数,A为热交换面积,ΔT为温差。

翅片换热器的热传导系数可通过翅片的尺寸、材料、几何形状、翅片与管道的间隔等因素加以计算,而热交换面积则与翅片的数量、间距、长度以及管道的直径有关。

在设计翅片换热器时,还要考虑流体的性质、流速、入口温度、出口温度等因素,以确保换热器的高效运行和可靠性。

- 1 -。