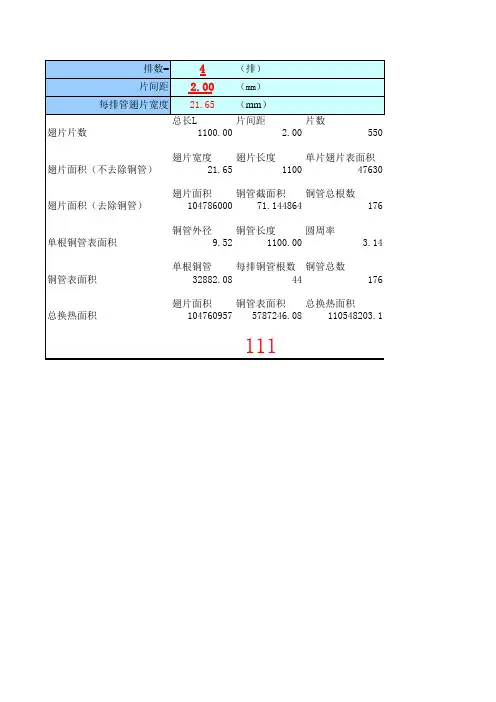

翅片套铜管式换热器换热面积自动计算

- 格式:xls

- 大小:45.00 KB

- 文档页数:2

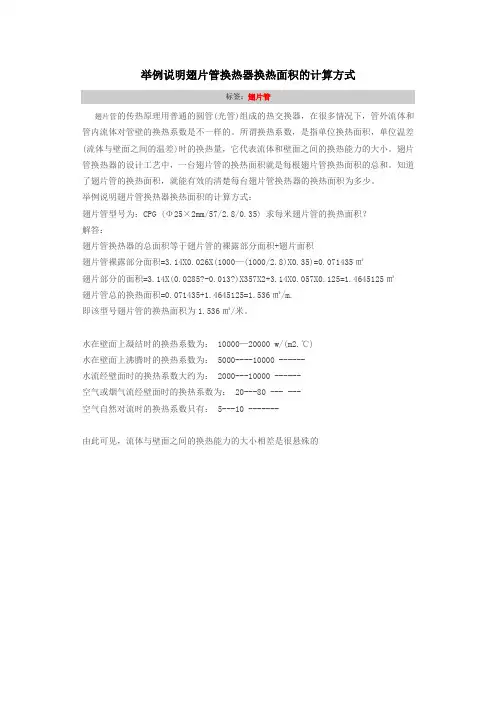

举例说明翅片管换热器换热面积的计算方式

翅片管的传热原理用普通的圆管(光管)组成的热交换器,在很多情况下,管外流体和管内流体对管壁的换热系数是不一样的。

所谓换热系数,是指单位换热面积,单位温差(流体与壁面之间的温差)时的换热量,它代表流体和壁面之间的换热能力的大小。

翅片管换热器的设计工艺中,一台翅片管的换热面积就是每根翅片管换热面积的总和。

知道了翅片管的换热面积,就能有效的清楚每台翅片管换热器的换热面积为多少。

举例说明翅片管换热器换热面积的计算方式:

翅片管型号为:CPG (Φ25×2mm/57/2.8/0.35) 求每米翅片管的换热面积?

解答:

翅片管换热器的总面积等于翅片管的裸露部分面积+翅片面积

翅片管裸露部分面积=3.14X0.026X(1000—(1000/2.8)X0.35)=0.071435㎡

翅片部分的面积=3.14X(0.0285?-0.013?)X357X2+3.14X0.057X0.125=1.4645125㎡

翅片管总的换热面积=0.071435+1.4645125=1.536㎡/m.

即该型号翅片管的换热面积为1.536㎡/米。

水在壁面上凝结时的换热系数为: 10000—20000 w/(m2.℃)

水在壁面上沸腾时的换热系数为: 5000----10000 ------

水流经壁面时的换热系数大约为: 2000---10000 ------

空气或烟气流经壁面时的换热系数为: 20---80 --- ---

空气自然对流时的换热系数只有: 5---10 -------

由此可见,流体与壁面之间的换热能力的大小相差是很悬殊的。

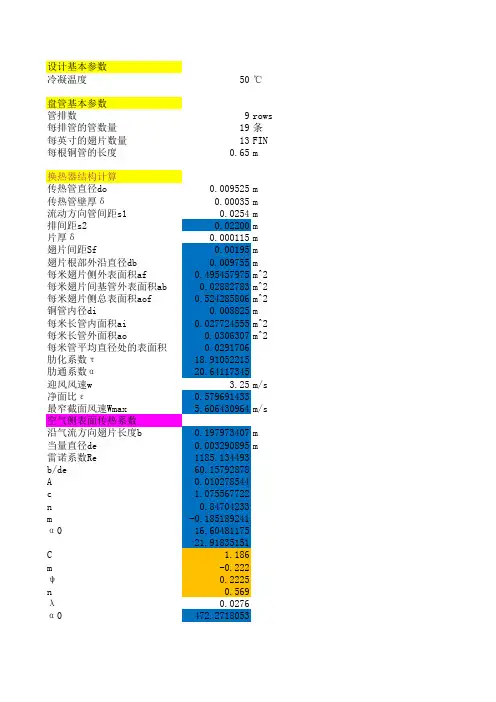

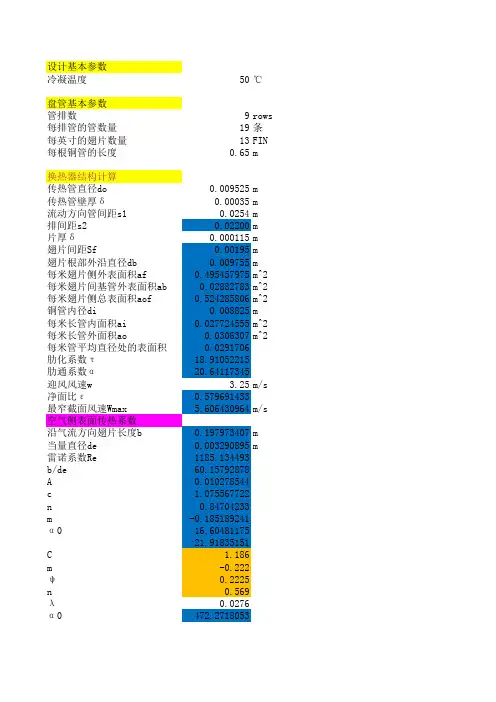

机房空调换热器设计计算

已知条件:

冷却媒介为纯水,冷却对象为湿空气。

换热器为套片式管翅式换热器,铜管选为内螺纹铜管,翅片选为平片开窗片。

设计换热能力Q=40kw ,管程水进口t 1=12℃,管程水出口t 2=17℃;

壳程进口空气t 3=23℃,湿度φ=50%,风量H=12000m 3/h=3.33m 3/s 。

换热形式为交叉换热。

箱体尺寸,长2000mm ,宽600mm ,深300mm 。

纯水的c=4.2×103J/(kg.K )

试计算换热面积、换热器形式等。

计算步骤:

管程换热温差为△t=t 2-t 1=5℃;

根据公式Q=mc △t 得m 水=)

12(t t c Q =1.9kg/s ; 查得

通过查得壳程进口比焓值h 1=45.476kj/kg 。

比容c=0.825m 3/kg

则壳程空气质量流量为m 空=C

H =3.3/0.825=4.04kg/s ; 根据公式Q=m (h1-h2)得h 2=h 1-空

m Q =45.476-40/4.04=45.476-9.9=35.576kj/kg 假定出口干球为t 2=19℃,则通过出口焓值查的出口状态参数如下:

出口相对湿度47.1%,干球19℃

则对数平均换热温差△t /=。

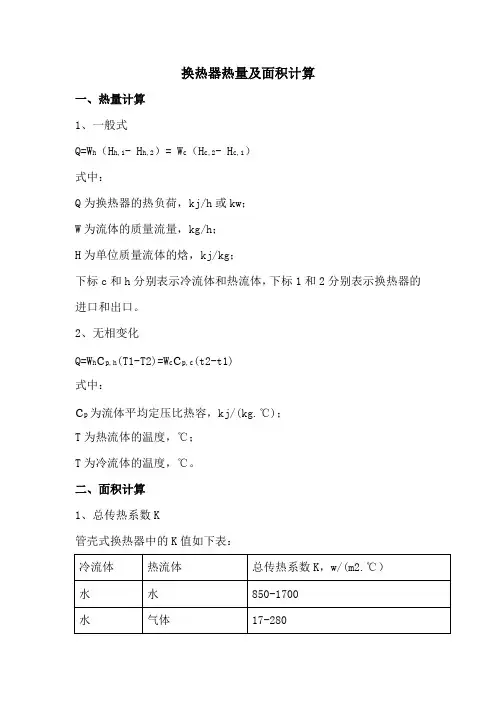

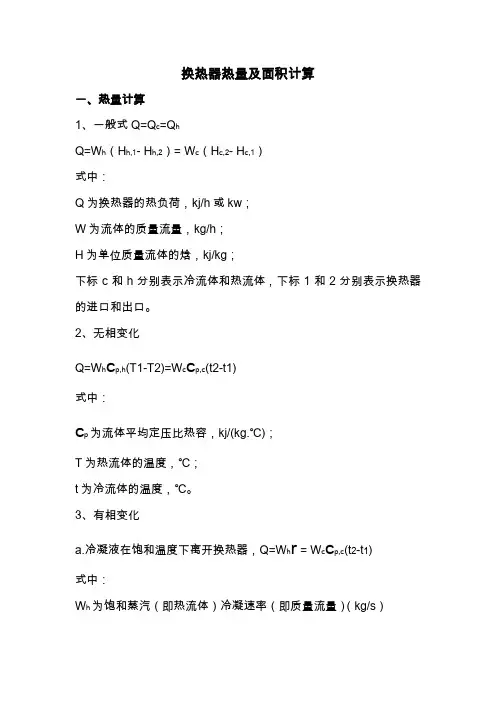

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K. △t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)

(注:可编辑下载,若有不当之处,请指正,谢谢!)。

无锡铜翅片换热器参数

无锡铜翅片换热器的参数包括:

1. 传热面积:指换热器内部的有效传热面积,一般以平方米(m2)为单位。

2. 翅片间距:翅片换热器上相邻翅片之间的距离,一般以毫米(mm)为单位。

3. 翅片厚度:指翅片的厚度,一般以毫米(mm)为单位。

4. 翅片高度:指翅片的高度,一般以毫米(mm)为单位。

5. 翅片材料:一般采用铜或铝作为翅片的材料,根据具体的应用场景选择不同的材料。

6. 换热介质流速:指在换热器内部的介质流速,一般以米/秒(m/s)为单位。

7. 温度差:指在换热器两侧介质的温度差,一般以摄氏度(℃)为单位。

8. 翅片数量:指换热器上翅片的数量,根据具体的应用需求选择适当的数量。

9. 翅片表面积密度:指单位体积内的翅片表面积,一般以平方米/立方米(m2/m3)为单位。

10. 翅片换热系数:指翅片换热器的换热效率,也称为传导热阻,一般以瓦/平方米-摄氏度(W/m2-℃)为单位。

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;t为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c(t2-t1)式中:W h为饱和蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱和蒸汽的冷凝潜热(J/kg)b.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h[r+c p,h(T s-T w)] = W c c p,c(t2-t1)式中:c p,h为冷凝液的比热容(J/(kg/℃));T s为饱和液体的温度(℃)二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = 3.6 kj/h = 0.86 kcal/h1 kcal = 4.18 kj2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值。

( 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热。

) 对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>1.7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2).如果△T1/△T2≤1.7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差的积分的平均值。

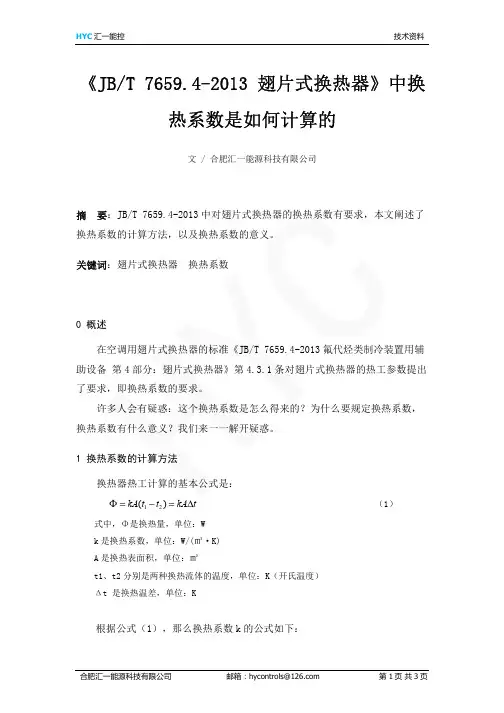

翅片管换热系数摘要:1.翅片管换热系数的基本概念2.翅片管换热系数的计算方法3.影响翅片管换热系数的因素4.提高翅片管换热系数的方法5.翅片管换热系数在实际应用中的重要性正文:翅片管换热系数是热力学领域中一个重要的参数,它反映了换热器中热量传递的效率。

在工业生产、空调制冷等领域中,翅片管换热器得到了广泛的应用。

本文将从翅片管换热系数的基本概念、计算方法、影响因素、提高方法以及在实际应用中的重要性等方面进行详细阐述。

一、翅片管换热系数的基本概念翅片管换热系数是指在单位时间内,单位面积上交换的热量。

它受到许多因素的影响,如换热器的设计、流体的性质、流动状态等。

在实际工程中,准确估算翅片管换热系数对于优化系统设计、提高能源利用率具有重要意义。

二、翅片管换热系数的计算方法翅片管换热系数的计算方法有多种,其中较为常见的是采用努塞尔数(Nusselt Number)和雷诺数(Reynolds Number)两个无量纲数进行计算。

计算公式如下:u = h / kRe = μ × v / √(ρ × k)其中,Nu为努塞尔数,h为翅片管换热系数,k为热传导系数;Re为雷诺数,μ为流体动力粘度,v为流体流速,ρ为流体密度。

三、影响翅片管换热系数的因素1.翅片类型:不同类型的翅片(如螺旋翅片、波纹翅片等)对换热系数产生不同的影响。

2.翅片间距:翅片间距越大,换热系数越小,但流体的压降也会相应降低。

3.流体性质:流体的性质(如粘度、比热容等)对换热系数有显著影响。

4.流动状态:层流与紊流两种流动状态对换热系数的影响截然不同,紊流换热系数通常更高。

四、提高翅片管换热系数的方法1.选择合适的翅片类型和间距:根据实际工况,选用适合的翅片类型和调整翅片间距,以实现较高的换热系数。

2.优化流体流动:通过改变流体的流动状态,如采用湍流促进剂等,以提高换热系数。

3.改进换热器设计:例如增加换热面积、提高热传导性能等,从而提高换热系数。

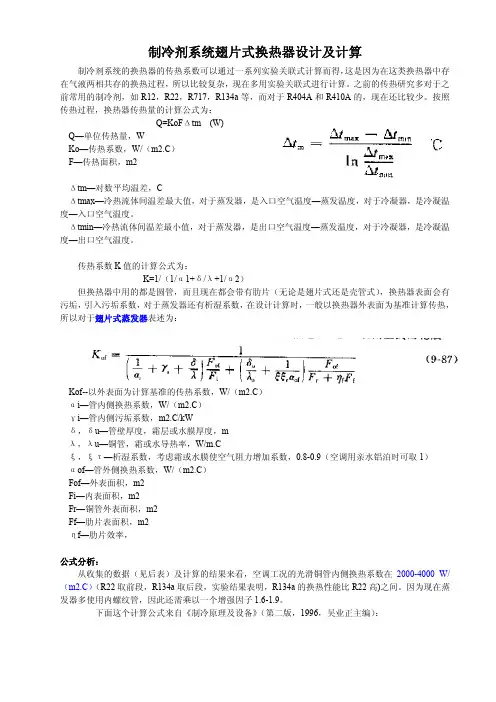

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

翅片套铜管式换热器换热面积自动计算翅片式换热器是一种常见的换热设备,广泛应用于各个领域,如化工、电力、冶金等。

翅片套铜管式换热器由翅片管和套管组成,其换热效率主要与换热面积有关。

因此,自动计算翅片套铜管式换热器的换热面积十分重要。

首先,我们需要了解翅片套铜管式换热器的基本结构。

该换热器由一组套在铜管上的金属翅片构成,通过这些翅片,热量可以从管道中传导到周围的流体中。

翅片套铜管式换热器的特点是可以提供较大的换热面积,从而提高换热效率。

根据翅片的形状和排列方式的不同,翅片套铜管式换热器可以分为平直翅片、螺旋翅片和圆片翅片三种类型。

接下来,我们将介绍如何自动计算翅片套铜管式换热器的换热面积。

换热面积的计算公式如下:A=N×π×D×L其中,A表示换热面积,N表示铜管数量,D表示铜管外径,L表示铜管的有效长度。

在实际应用中,我们需要根据具体的换热器参数来计算换热面积。

首先,我们需要了解铜管的外径和有效长度。

这些参数可以从换热器的设备参数表或者技术资料中找到。

如果没有提供具体数值,可以通过实测或者估算的方式得到。

其次,我们需要确定铜管的数量。

这个数值通常是换热器的设计要求,可以从设计文档或者规范中找到。

例如,换热器的规格可能是“100根管”,这意味着有100根铜管穿过翅片。

最后,我们需要根据上述公式计算出换热面积。

首先,将铜管数量、外径和有效长度代入公式,得到每根铜管的换热面积。

然后,将每根铜管的换热面积乘以铜管的数量,得到总的换热面积。

需要注意的是,换热面积的单位通常是平方米(m²)。

如果铜管的数量和尺寸是英制单位(如英寸),需要进行单位转换。

总之,通过自动计算翅片套铜管式换热器的换热面积,可以方便地获得换热器的性能参数。

这对于设计和选择合适的换热器具有重要意义,也有助于提高换热效率和节约能源。

同时,自动计算还能提高计算的准确性和工作效率,减少人为的误差和工作量。

因此,翅片套铜管式换热器换热面积的自动计算具有重要的应用价值。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。