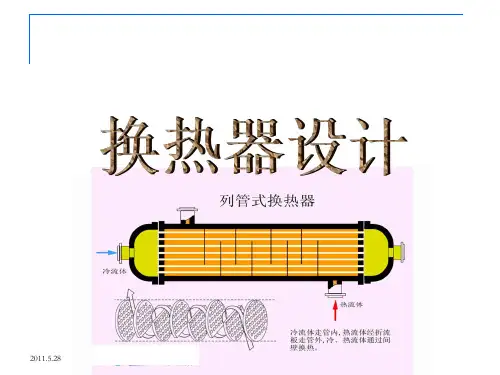

第六章换热器设计解析

- 格式:ppt

- 大小:1.94 MB

- 文档页数:85

一、设计题目:设计一台换热器二、操作条件:1、煤油:入口温度140℃,出口温度40℃。

2、冷却介质:循环水,入口温度35℃。

3、允许压强降:不大于1×105Pa。

4、每年按330天计,每天24小时连续运行。

三、设备型式:管壳式换热器四、处理能力:114000吨/年煤油五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸设计。

3、设计结果概要或设计结果一览表。

4、设备简图(要求按比例画出主要结构及尺寸)。

5、对本设计的评述及有关问题的讨论。

第1章设计概述1、1热量传递的概念与意义[1](205)1、1、1 传热的概念所谓的传热(又称热传递)就是间壁两侧两种流体之间的热量传递问题。

由热力学第二定律可知,凡是有温差存在时,就必然发生热量从高温处传递到低温处,因此传热是自然界和工程技领域中极普遍的一种传递现象。

1、1、2 传热的意义化工生产中的很多过程和单元操作,都需要进行加热和冷却,如:化学反应通常要在一定的温度进行,为了达到并保持一定温度,就需要向反应器输入或输出热量,又如在蒸发、蒸馏、干燥等单元操作中,都要向这些设备输入或输出热量。

所以传热是最常见的重要单元操作之一。

无论是在能源,宇航,化工,动力,冶金,机械,建筑等工业部门,还是在农业,环境等部门中都涉及到许多有关传热的问题。

此外,化工设备的保温,生产过程中热能的合理利用以及废热的回收利用等都涉及到传热的问题,由此可见;传热过程普遍的存在于化工生产中,且具有极其重要的作用。

归纳起来化工生产中对传热过程的要求经常有以下两种情况:①强化传热过程,如各种换热设备中的传热。

②削弱传热过程,如设备和管道的保温,以减少热损失。

1、2 换热器的概念与意义[2]1、2、1 换热器的概念在不同温度的流体间传递热能的装置称为热交设备,简称为换热器。

在换热器中至少要有两种不同的流体,一种流体温度较高,放出热量:另一种流体则温度较低,吸收热量。

一、设计任务二、设计方案简介2.换热器类型选择按照设计任务书的要求,冷却介质:水入口温度:10℃,出口温度:17℃;果浆: 入口温度:80℃,出口温度:20℃。

鉴于要冷却的材料是果浆,流体压力不大,温度变化为80—20℃,管程与壳程的温度差较大(相差50℃以上),加上考虑清洗要求高等因素,本次设计我决定采用浮头式换热器。

浮头式换热器的结构如下图所示。

这种换热器有一端的管板不与壳体相连,可沿管长方向自由伸缩,即具有浮头结构,当壳体与管束的热膨胀不一致时,管束连同浮头可在壳体内轴向上自由伸缩。

这种结构不但彻底消除热应力,而且整个管束可以从壳体中抽出,便与管内管间的清洗,维修。

因此,用材量大,造价高,结构复杂,但应用仍十分广泛。

考虑到水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下,综合考虑以上标准,确定果浆应走管程,水走壳程。

由于果汁有弱酸性,又因不锈钢管较碳钢管有较好的抗酸腐蚀性,故选用mm 225⨯Φ的不锈钢管。

由于增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。

但是流速增加,又使流体阻力增大,动力消耗就增多。

查阅资料管程一般液体流速0.5-3m/s ,易结垢液体>1m/s 。

故拟取流速为2m/s 。

三、工艺及设备设计计算3.1确定设计方案 3.1.1.换热器类型 浮头式换热器设计基本参数处理能力:5000kg/h设备型式:列管式换热器操作条件:冷却介质:水入口温度:10℃,出口温度:17℃;果浆: 入口温度:80℃,出口温度:20℃。

3.1.2.流体流动形式为了增大平均温差,节省操作费用,本次设计采用逆流的流动方式。

3.2确定物性数据定性温度:对于一般液体和水等低黏度流体,其定性温度可取流体进、出口温度的平均 值。

故:果浆的定性温度为 ℃5022080T =+=水的定性温度为 t = ℃13.521710=+果浆在50℃下的有关物性数据如下:密度 : 0ρ= 1058 kg/3m定压比热容: C po =3584 J/(kg·℃) 导热系数 : 0λ =0.61 W/(m·℃)黏度 : = 2×10-3 Pa·s水在13.5℃下的有关物性数据如下:密度 : i ρ = 999.7 kg/3m定压比热容:C pi = 4191 J/(kg·℃) 导热系数 : i λ= 0.58 W/(m·℃)黏度 : i μ= 1.2×10-3 Pa·s3.3计算总传热系数 3.3.1热负荷Kw h KJ 67.298/101.075220)-(803.5845000T C q Q 60P0m0T =⨯=⨯⨯=∆=3.3.2平均传热温差 所以m t ∆=2121ln t t t t ∆∆∆-∆=()()10-2017-80ln 10-201780--=28.8(℃)3.3.3水用量640P0i Q 1.075210 3.66510/C t 4.191(17-10)miq kg h ⨯===⨯∆⨯ μ 03.3.4总传热系数K (1)管程传热系数:43e 10499.3102.17.9992021.0R ⨯=⨯⨯⨯==-iii i u d μρ>4000 (湍流区) 对流传热系数:C/39.650458.0102.14191102.17.9992021.0021.058.0023.0)()(023.034.038.034.0ii 8.0i i i i i ︒⋅=⎪⎪⎭⎫⎝⎛⨯⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯==--m w C u d d p i i λμμρλα(2)壳程传热系数:假设壳程的传热系数10000=α W/(2m ·℃)污垢热阻 Rso=0.0003(m 2·℃)/WRsi=0.0002(m 2·℃)/W管壁的导热系数 λ=17.4W/(m·℃)0000011αλα++++=s m i si i i R d bd d d R d d K℃•=++⨯⨯+⨯+⨯=2W/m 53.541100010003.00229.04.17025.0002.0021.0025.00002.0021.075.3735025.013.4计算换热面积2m T 2.198.2853.541298670t K Q 'm A =⨯=∆=考虑15%的面积裕度:208.22'15.1m A A ==3.5工艺尺寸计算 3.5.1 管径和流速取mm 225⨯Φ的不锈钢管,流速u=2m/s. 3.5.2 管程数和传热管数依据传热管内径和流速确定单程传热管数2242860/(36001058)180.7850.02114v s i q n d uπ⨯==≈⨯⨯(根)按单管程计算,所需的传热管长度为: 传热管长:m n d A s 63.1518025.014.308.22L 00=⨯⨯==π按单程管设计,传热管过长,宜采用多管程结构。

一、设计题目:设计一台换热器二、操作条件:1、煤油:入口温度140℃,出口温度40℃。

2、冷却介质:循环水,入口温度35℃。

3、允许压强降:不大于1×105Pa。

4、每年按330天计,每天24小时连续运行。

三、设备型式:管壳式换热器四、处理能力:114000吨/年煤油五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸设计。

3、设计结果概要或设计结果一览表。

4、设备简图(要求按比例画出主要结构及尺寸)。

5、对本设计的评述及有关问题的讨论。

第1章设计概述1、1热量传递的概念与意义[1](205)1、1、1 传热的概念所谓的传热(又称热传递)就是间壁两侧两种流体之间的热量传递问题。

由热力学第二定律可知,凡是有温差存在时,就必然发生热量从高温处传递到低温处,因此传热是自然界和工程技领域中极普遍的一种传递现象。

1、1、2 传热的意义化工生产中的很多过程和单元操作,都需要进行加热和冷却,如:化学反应通常要在一定的温度进行,为了达到并保持一定温度,就需要向反应器输入或输出热量,又如在蒸发、蒸馏、干燥等单元操作中,都要向这些设备输入或输出热量。

所以传热是最常见的重要单元操作之一。

无论是在能源,宇航,化工,动力,冶金,机械,建筑等工业部门,还是在农业,环境等部门中都涉及到许多有关传热的问题。

此外,化工设备的保温,生产过程中热能的合理利用以及废热的回收利用等都涉及到传热的问题,由此可见;传热过程普遍的存在于化工生产中,且具有极其重要的作用。

归纳起来化工生产中对传热过程的要求经常有以下两种情况:①强化传热过程,如各种换热设备中的传热。

②削弱传热过程,如设备和管道的保温,以减少热损失。

1、2 换热器的概念与意义[2]1、2、1 换热器的概念在不同温度的流体间传递热能的装置称为热交设备,简称为换热器。

在换热器中至少要有两种不同的流体,一种流体温度较高,放出热量:另一种流体则温度较低,吸收热量。

化工原理换热器设计换热器是化工流程中常见的设备,用于进行热量传递,将热能从一个流体传递到另一个流体。

换热器的设计需要考虑许多因素,包括换热面积、热负荷、传热系数等。

下面是一些常见的换热器设计步骤和考虑因素。

首先,确定换热器的类型。

常见的换热器类型包括壳管式、板式、螺旋式等。

每种类型的换热器都有其适用的场景,需要根据具体的工艺要求来选择。

其次,确定热负荷,即需传递的热量。

热负荷的计算可以通过流体的温度差和流量来估算。

根据热负荷,可以初步确定所需的换热面积。

接下来,确定传热系数。

传热系数是换热器设计中非常重要的参数,它描述了热量传递的效率。

根据换热器内的流体特性,可以通过经验公式来估算传热系数。

然后,根据换热器的类型和热负荷,计算出换热面积。

换热面积是换热器设计的关键参数,它确定了换热器的大小。

换热面积可以通过热负荷和传热系数来计算。

在计算换热面积之后,需要考虑流体的压降。

压降是指流体通过换热器时产生的阻力。

过大的压降会影响流体的流动,因此需要选择合适的换热器尺寸来控制压降。

在确定换热器尺寸之后,还需要进行结构设计。

结构设计包括换热器的材料、密封结构等。

需要根据工艺要求和流体特性来选择合适的材料,并确保换热器的密封工艺符合要求。

最后,还需要考虑换热器的操作和维护。

换热器是需要定期清洗和维护的设备,需要保证运行的安全性和可靠性。

总结起来,换热器设计需要考虑的因素包括类型选择、热负荷计算、传热系数估算、换热面积计算、压降控制、结构设计等。

这些因素的确定需要基于对流体特性和工艺要求的深入了解和分析,为换热器的安全、高效运行提供保障。

化工原理课程设计——换热器的设计1000字

该课程设计的目标是设计一个换热器,用于从一种热流体中传递热量到另一种热流体。

设计过程中需要考虑到热传递的效率和换热器的成本。

设计要求:

1.设定两种热流体的流量和进出口温度。

2.根据流量和温差计算出所需的传热量。

3.选择一种合适的换热器类型并计算出尺寸和效率。

4.根据选择的换热器类型确定换热管的材料,并计算出所需的管道长度。

5.确定换热器外壳材料和绝缘材料,并计算出所需的壁厚度。

在设计过程中,需要进行以下计算:

1.计算热传递量:

热传递量 = 流量 x 热容 x 温差

流量:两种热流体的流量

热容:热流体的比热容

温差:两种热流体的进出口温度差

2.选择换热器类型:

常见的换热器类型包括:管式热交换器、板式热交换器和壳管式热交换器。

在选择时需要考虑到传热效率、材料成本以及维护难度等因素。

3.计算换热管尺寸:

换热管的长度和直径需要根据流量和传热效率来计算,同时需要考虑到管壁的热传递系数和管壁的厚度。

4.确定换热器外壳材料和绝缘材料:

外壳的材料需要考虑到其耐腐蚀性和强度,同时需要计算出所需的壁厚度。

绝缘材料需要选用热传导系数较小的材料,以提高传热效率。

5.总体设计方案:

根据上述计算和选择,得到符合要求的换热器总体设计方案,并进行设计图纸和工艺流程图的绘制。

结论:

在设计过程中,需要考虑到换热器的热传递效率、成本、材料选用和维护难度等因素,从而得出符合要求的总体设计方案。

换热器的设计范文引言:换热器是一种用于传递热能的设备,广泛应用于工业生产和生活中。

换热器的设计对于能源的节约和热能的利用具有重要意义。

本文将详细介绍换热器的设计原理、构造要素以及设计过程,并提出一些优化建议。

一、换热器的设计原理1.1热传导原理热传导是换热器中热能传递的主要方式。

热传导的原理是通过分子间的碰撞使得热能从高温区传递到低温区。

换热器的设计应该充分利用热传导原理,以提高热传导效率。

1.2对流换热原理对流换热是指通过流体的运动将热能从一个地方传递到另一个地方。

对流换热的效率取决于流体的速度和传热面与流体之间的接触程度。

设计时应该考虑流体的流动状态,以提高对流换热效率。

二、换热器的构造要素2.1传热介质传热介质是换热器中传递热能的媒介物质,通常是液体或气体。

选择合适的传热介质对于换热器的效果至关重要。

传热介质的选择应该考虑其导热性能、流动性能和耐腐蚀性能等因素。

2.2热交换面积热交换面积是指用于传递热能的换热器表面的总面积。

热交换面积的大小直接影响换热器的传热效率。

设计时应该合理确定热交换面积,以提高传热效果。

2.3热阻热阻是指热量在传递过程中的阻碍程度,是换热器性能的重要衡量指标。

设计时应该尽量降低热阻,提高换热器的传热效率。

三、换热器设计的步骤3.1确定换热器的工作条件3.2选择合适的换热器类型根据工作条件和传热要求,选择适合的换热器类型。

常见的换热器类型包括壳管式换热器、板式换热器和空气换热器等。

根据具体的需求,选择合适的换热器类型。

3.3计算换热器的换热面积根据传热介质的换热要求,计算所需的换热面积。

换热面积的计算可以根据换热器类型和传热方程进行。

其中,传热方程可以根据热传导和对流传热原理进行建立。

3.4确定换热器的结构参数根据所选的换热器类型和计算的换热面积,确定换热器的结构参数。

包括传热介质的进出口位置、传热面的布置方式以及其他相关元件的设计等。

3.5进行换热器的优化设计根据设计的初步结果,进行换热器的优化设计。

第六章换热器网络的综合换热器网络的综合的目标是,在公用工程用量最少的前提下,寻找设备投资最少(即换热单元数最少)。

实际上,这个目标很难同时满足,在实际进行网络设计时,一般是先找出最小公用工程消耗,然后再采取一定方法,减少换热单元数。

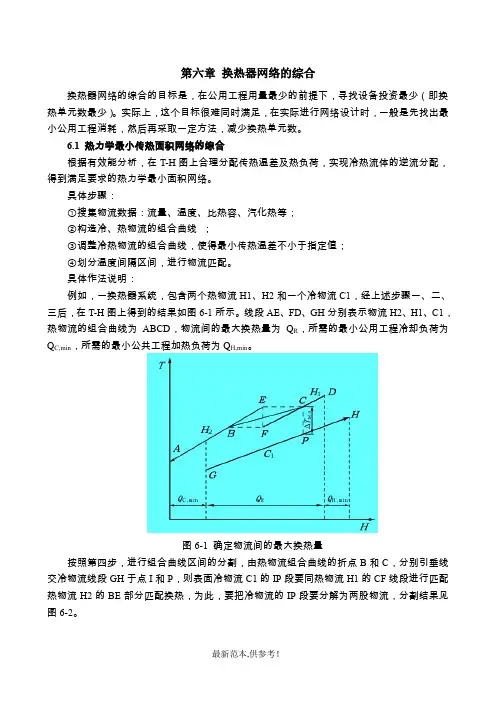

6.1 热力学最小传热面积网络的综合根据有效能分析,在T-H图上合理分配传热温差及热负荷,实现冷热流体的逆流分配,得到满足要求的热力学最小面积网络。

具体步骤:①搜集物流数据:流量、温度、比热容、汽化热等;②构造冷、热物流的组合曲线;③调整冷热物流的组合曲线,使得最小传热温差不小于指定值;④划分温度间隔区间,进行物流匹配。

具体作法说明:例如,一换热器系统,包含两个热物流H1、H2和一个冷物流C1,经上述步骤一、二、三后,在T-H图上得到的结果如图6-1所示。

线段AE、FD、GH分别表示物流H2、H1、C1,热物流的组合曲线为ABCD,物流间的最大换热量为Q R,所需的最小公用工程冷却负荷为Q C,min,所需的最小公共工程加热负荷为Q H,min。

图6-1 确定物流间的最大换热量按照第四步,进行组合曲线区间的分割,由热物流组合曲线的折点B和C,分别引垂线交冷物流线段GH于点I和P,则表面冷物流C1的IP段要同热物流H1的CF线段进行匹配热物流H2的BE部分匹配换热,为此,要把冷物流的IP段要分解为两股物流,分割结果见图6-2。

图6-2 分割区间确定匹配关系图6-3 对应图6-2的换热网络换热网络合成的研究(1)Hohmann的开创性工作。

提出了换热网络最少换热单元数的计算公式,在温焓图上进行过程物流的热复合,找到了换热网络的能量最优解,即最小公用消耗,从理论上导出了换热网络的两个理想状态,从而为换热网络设计指明了方向。

(2)Linnhoff和Flower的工作从热力学的角度出发,划分温度区间和进行热平衡计算,这样可通过简单的代数运算就能找到能量最优解(即最小公用工程消耗),这就是著名的温度区间法(简称TI法)。

换热器设计引言换热器是工业和冷暖设备中常用的设备之一,它能够有效地将热量从一个流体传递到另一个流体。

换热器的设计对于设备的性能和能源效率至关重要。

本文将介绍换热器的设计原理、常见的换热器类型以及一些设计考虑因素。

换热器的设计原理换热器的基本原理是通过接触热交换面来传递热量。

换热器通常由两个流体流经并在换热面上进行传热。

热量可以通过对流、传导或辐射的方式传递。

在设计换热器时,需要考虑流体的物性、传热面积、传热系数以及流体的流速等参数。

常见的换热器类型1.管壳式换热器:管壳式换热器是最常见的换热器类型之一。

它由一个管束和外壳组成,一个流体流经管束,另一个流体流经外壳。

管壳式换热器适用于各种流体和工况条件,并且易于清洁和维护。

2.板式换热器:板式换热器由一系列平行的金属板堆叠在一起组成。

流体在板间流动,通过板之间的壁面传热。

板式换热器具有较高的传热效率和紧凑的结构,适用于高温高压条件下的换热。

3.螺旋板式换热器:螺旋板式换热器将螺旋形的板片放置在一个圆柱形的外壳内,流体在螺旋通道中流动,并通过板片的表面传热。

螺旋板式换热器具有较高的传热系数和紧凑的结构。

4.管束式换热器:管束式换热器由一个或多个平行管束组成,流体在管束内流动,并在管束和外壳之间的空间中进行传热。

管束式换热器适用于高粘度流体和易于结垢的流体。

换热器设计考虑因素在进行换热器设计时,需要考虑以下因素:1. 流体参数流体参数包括流体的物性、流量、温度等。

不同的流体具有不同的物性和传热特性,这对于换热器的设计非常重要。

2. 传热面积传热面积是换热器设计的关键参数之一。

较大的传热面积可以提高传热效率,但也会增加换热器的体积和成本。

3. 传热系数传热系数是衡量换热器传热效果的重要参数。

传热系数受流体性质、传热面积以及换热器的结构和设计等因素的影响。

4. 压力损失换热器在传热过程中会产生一定的压力损失。

过高的压力损失会降低流体的流速,影响传热效果。

5. 清洁和维护换热器在使用一段时间后需要清洁和维护。