板翅式换热器的设计计算

- 格式:pdf

- 大小:448.24 KB

- 文档页数:7

板换换热器计算公式板换换热器是一种常见的换热设备,广泛应用于化工、石油、食品、医药等行业。

它通过板式换热器内部的板片将两种流体进行换热,达到升温或降温的目的。

在工程实际中,需要对板换换热器进行计算和设计,以确保其换热效果和运行安全。

本文将介绍板换换热器的计算公式及其应用。

一、板换换热器的热传导计算。

板换换热器的热传导计算是指在给定的工况下,计算板换换热器内部的传热系数和传热面积。

其计算公式如下:1.传热系数的计算。

板换换热器的传热系数可以通过Nusselt数计算得到,Nusselt数的计算公式为:Nu = hL/k。

其中,Nu为Nusselt数,h为传热系数,L为板片间距,k为传热介质的导热系数。

通过该公式可以计算出板换换热器内部的传热系数。

2.传热面积的计算。

传热面积的计算是指在给定的工况下,计算板换换热器内部的传热面积。

传热面积的计算公式为:A = Q/(UΔT)。

其中,A为传热面积,Q为换热量,U为总传热系数,ΔT为温度差。

通过该公式可以计算出板换换热器内部的传热面积。

二、板换换热器的压降计算。

板换换热器的压降计算是指在给定的工况下,计算板换换热器内部的流体压降。

其计算公式如下:ΔP = f(ρv^2/2)。

其中,ΔP为压降,f为摩擦阻力系数,ρ为流体密度,v为流速。

通过该公式可以计算出板换换热器内部的流体压降。

三、板换换热器的换热面积计算。

板换换热器的换热面积计算是指在给定的工况下,计算板换换热器内部的换热面积。

其计算公式如下:A = (mCpΔT)/(UΔTm)。

其中,A为换热面积,m为质量流量,Cp为比热容,ΔT为温度差,U为总传热系数。

通过该公式可以计算出板换换热器内部的换热面积。

四、板换换热器的换热器表面积计算。

板换换热器的换热器表面积计算是指在给定的工况下,计算板换换热器内部的换热器表面积。

其计算公式如下:A = (mCpΔT)/(UΔTm)。

其中,A为换热器表面积,m为质量流量,Cp为比热容,ΔT为温度差,U为总传热系数。

Development of plate-fin heat exchangerAbstract:A technical development of developing, designing and manufacturing of plate-fin heat exchanger for petroleum and chemical engineering are described . The developmental succes of plate-fin heat exchanger of high-pressure increase s a complete ability of China s large plant of petroleum and chemical engineer ing ,and the use of China s plate-fin heat exchanger in impoted units. The produc t has been exported to U.S.A.It marks the advanced technical level of China s plate-fin heat exchanger in the world.Key words: plate-fin heat exchanger;calculation d esign; equal destribution of two phase-flowages; material;manufacture▲随着我国内陆和沿海油田开发,进入70年代以来,我国石油化学工业得到迅速发展,先后引进多套乙烯和合成氨大型装置,因而这些装置国产化也就提到议事日程,其中的板翅式换热器冷箱是成套装置国产化关键设备之一。

乙烯深冷分离、合成氨氮洗和油田气回收中的冷箱,是由多个板翅式换热器用管道连接并组装在一起放入箱体内,以珠光砂填充作绝热材料组装而成。

概述板翅式换热器芯体零件的强度计算各种在一定温度、压力条件下进行的紧凑式换热器,均应能满足一定的强度要求。

我国两个主要的有关国家标准“钢制压力容器”GB/T150和“钢制管壳式换热器”GB/T151都是针对钢制设备制订的。

其中许多计算方法与美国ASME锅炉及压力容器规范一致或相似。

绝大多数板翅式换热器由铝合金制成,其它类型紧凑式换热器也不局限只用钢材制造。

从原则上讲,由铝合金制成的受压构件的强度完全可以采用钢制压力容器规范上所规定的方法来计算或校核。

1 理论分析通常情况下,换热器的工作压力并不是很高,一般都在低压条件下即0.3~0.7MPa下工作,因此,换热器芯体和封头的设计主要是散热性能和安装要求的设计,一般不进行机械强度的设计。

但是,如果换热器工作在高压或是交变压力的环境下,那么,对换热器芯体和封头的机械强度的设计就不容忽略了,这是因为这两种部件不仅承受着系统工作所带来的内压,而且,封头还会承受与系统安装时接管所带来的外部负荷。

对于可逆式的换热器,其工作时由于流通通道会频繁的进行切换,从而引起了压力的交变,因此,在设计换热器芯体、封头和其他辅助部件时就必须考虑到疲劳效应。

因此,根据“ASME”中的“检查和检验”部分的规定,如果没有合适的强度计算的公式时,可以采用以下规定的任何一种方法进行强度的计算。

一是如果在设计换热器之前没有进行强度计算,那么,在换热器样件生产出来后,应对需要进行强度验算的部件内部通以5倍于设计压力的压缩空气进行强度的试验,如果部件没有产生任何的变形或撕裂等影响产品使用的破坏现象,就证明其强度试验符合设计的要求。

二是在设计换热器的初级阶段就进行换热器的强度计算的时候,如果所选换热器的材料的最小屈服强度σ0.2和最小抗拉强度σb的比值小于0.626时,那么就按照以下的方法进行强度的计算。

设计压力:主机厂规定的换热器的正常工作压力、1.1倍的常用压力、换热器的最高工作压力,取三者之中较大者。

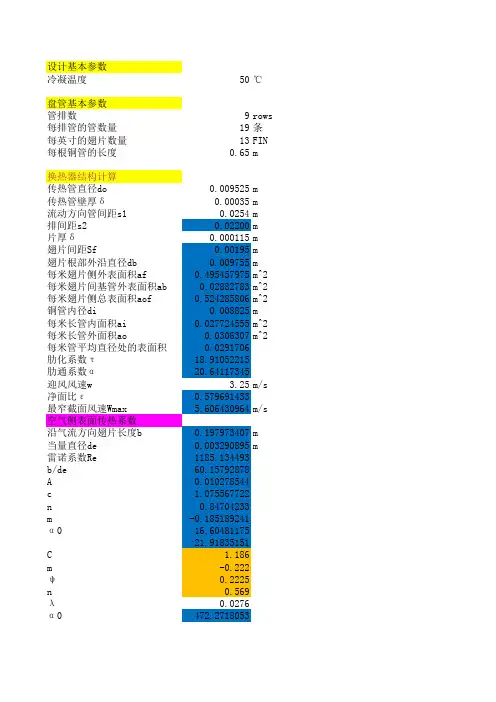

空气—水热交换器性能计算报告前言:空气-水热交换器利用风扇驱动环境空气来冷却系统内的乙二醇-水混合液。

根据GE公司提供的参数,本文计算了该板翅式热交换器(结构尺寸最大为879mm ×460mm×58mm)的换热性能和流阻。

1 技术参数和技术要求1.1 技术参数要求热交换器热边出口温度60℃,冷边空气入口温度取45℃。

热边:乙二醇-水混合液,t1//=60℃ G1=37.85L/min(10gpm)冷边:环境空气,t2/=45℃ G2=0.85m3/s(1800ft3/min)1.2 技术要求换热量Q≥11kW,热边流阻不大于8.72kPa, 冷边流阻不大于74.7Pa。

2 计算数学模型分析该热交换器的计算,实际上是在结构尺寸基本给定情况下的校核计算。

根据已知的资料,该热交换器为热边两流程、冷边单流程纯叉流热交换器,去掉必要的结构尺寸,其芯体尺寸为750×396×58,如图1(a)所示。

这可看作是两个完全相同,热容比C*相等的的单程叉流热交换器芯体的组合,可折算为一个如图1(b)所示芯体进行计算。

L 1=1500mm L2=58mm Ln=198mm 隔板厚度δZU=0.4mm,热边封条宽度B1=4mm,冷边封条宽度B2=6mm。

图1 芯体示意图3 设计计算设计计算由热交换器的热力性能计算和流体阻力计算两部分组成。

3.1 热力性能计算热边(乙二醇-水混合液边)采用矩形锯齿形波纹板,波纹板的结构示意图见图2a,数据如下:b 1=3.5mm h1=3mm 切开长度ls=5mm δ1=0.15mm图2a 矩形锯齿波纹板示意图冷边(空气边)采用百叶窗式波纹板,波纹板的结构示意图见图2b,数据如下:p=4.7mm 2l0=9.3mm δ2=0.10mm百叶窗节距lp =1.1mm 百叶窗高度lh=0.54mm 百叶窗长度lj=7mm图2b 百叶窗式波纹板示意图计算热边层数N 1、冷边层数N 2由热交换器芯体结构可知,冷边层数N 2要比热边层数N 1多一层,即N 2=N 1+1,取隔板厚度为δZU =0.4mm ,(h 1+2×δZU )N 1+2l 0N 2=L n(3+2×0.4)N 1+9.3(N 1+1)=198 N 1=14 N 2=15则实际L n /=(3+2×0.4)×14+9.3×15=192.7 3.1.1 计算当量直径d e乙二醇-水边de 1:X 1=b 1-δ1=3.5-0.15=3.35mm Y 1=h 1-δ1=3-0.15=2.85mm则 d e1=2X 1Y 1/(X 1+Y 1)=2×3.35×2.85/(3.35+2.85) =3.080×10-3m 空气边d e2:21波高实长l =()2222027.43.9212221⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛+P l =4.796mm则 d e2=4(Pl 0-2l δ2)/(P+4l )=4×(4.7×4.65-2×4.796×0.10)/(4.7+4×4.796) =3.499×10-3m 3.1.2 计算流体流通面积F fF 1f =N 1X 1Y 1(L 2-2×B 1)/b 1 (应考虑热边封条宽度) =14×3.35×2.85×(58-2×4)/3.5 =0.1910×10-2m 2F 2f =N 2(L 1-2×B 2)(2l 0-4l δL /P ) (应考虑冷边封条宽度) =15×(1500-2×6)(9.3-4×4.796×0.10/4.7) =0.1985m 23.1.3 计算迎风面积F yF 1y =L 2×L n /=58×192.7=0.0112m 2 F 2y =L 1×L n /=1500×192.7=0.2891m 23.1.4 计算孔度σσ1=F1f/F1y=0.1910×10-2/0.0112=0.171σ2=F2f/F2y=0.1983/0.2891=0.6873.1.5 共用主传热面积FzuF zu =2N1L1L2=2×14×1500×58=2.436m23.1.6 定性温度tf根据公式Q=Gm ·Cp·(t1/-t1//),其中:Q-要求的换热量,kcal/hGm-介质质量流量,kg/sCp-介质定压比热,kcal/(kg·℃)计算后取t1/=65℃ t2//=57℃则 tf1=(t1/+t1//)/2=62.5℃tf2=(t2/+t2//)/2=51℃3.1.7 查物性参数乙二醇-水边空气边C P1=0.8066kcal/(kg·℃) CP2=0.240kcal/(kg·℃)λ1=0.3975kcal/(m·h·℃)λ2=2.436×10-2kcal/(m·h·℃)ρ1=1.0325kg/L ρ2=1.0897kg/m3μ1=1.5255×10-4kg·s/m2μ2=2.005×10-6kg·s/m2Pr2=0.69783.1.8 水当量W,热容比C*,假设效率ηW 1=G1CP1=37.85L/min/60×1.0325kg/L×0.8066kcal/(kg·℃) =0.5254kcal/(s·℃)W 2=G2CP2=0.85m3/s×1.0897kg/m3×0.240kcal/(kg·℃) =0.2223kcal/(s·℃)C*=Wmin /Wmax=0.2223/0.5254 =0.4231则热交换器假设效率η0=456560652223.05254.0'2'1"1'1min1--⨯=--⋅ttttWW=0.59093.1.9 质量流速ωω1=G1/F1f=(37.85L/min×1.0325kg/L)/(60×0.1910×10-2m2) =341.01kg/m2·sω2=G2/F2f=0.85m3/s×1.0897kg/m3/(0.1985m2) =4.669kg/(m2·s)3.1.10 计算雷诺数Re、普郎特数PrRe1=ω1de1/(μ1g)=341.01kg/(m2.s)×3.080×10-3m/(1.5255×10-4kg.s/m2×9.81m/s2) =701.84Re2=ω2de2/(μ2g)=4.669kg/(m2.s)×3.50×10-3m/(2.005×10-6kg.s/m2×9.81m/s2) =830.82Pr1=μ1gCP1/λ1=(1.5255×10-4×9.81×0.8066)×3600/0.3975 =10.933.1.11 计算放热系数α和摩擦因子f乙二醇-水边为矩形锯齿形波纹板,根据资料[2]P173,对于Re≤1000,其准则方程适用于式(6-65)、(6-66):l 1/de1=1.623 a1*=b1/h1=1.167 de1=3.080 Re1=701.84f 1=7.661(l1/de1)-0.384a1*-0.092Re1-0.712=7.661×1.623-0.384×1.167-0.092×701.84-0.712 =0.0590j 1=0.483(l 1/de 1)-0.162a 1*-0.184Re 1-0.536=0.483×1.623-0.162×1.167-0.184×701.84-0.536 =0.0129则 α1=j 1ω1C P1/Pr 10.67 =0.0129×341.01×0.8066×3600/10.930.67=2581.17kcal/(m 2·h ·℃)空气边为百叶窗式波纹板,根据资料[3]P166,Davenport 公式:f 2=5.47Re 2P -0.72l h 0.37(l 2)0.23l P 0.2(ll j 2)0.89 (适用条件:70<Re 2=830.82<1000)=5.47×261.12-0.72×0.540.37×(2×4.796)0.23×1.10.2×(796.427⨯)0.89=0.1026j 2=0.249Re 2P -0.42l h 0.33()l 20.26(ll j 2)1.1 (适用条件:300<Re 2=830.82<4000==0.249×261.12-0.42×0.540.33×(2×4.796)0.26×(796.427⨯)1.1=0.0250式中Re 2P 以百叶窗的节距l P 为特征长度,即以l P 为当量直径:Re 2P =ω2l P /(μ2g)=4.669kg/(m 2.s)×1.1×10-3m/(2.005×10-6kg.s/m 2×9.81m/s 2) =261.12由努谢尔特数公式Nu=λαed 及柯尔朋(Colburn )公式j=Re Pr 31-Nu 得α2=313231222226978.082.8300250.010499.310436.2Pr Re d ----⨯⨯⨯⨯=∙j e λ =128.10kcal/(m 2·h ·℃)3.1.12 计算肋片效率乙二醇-水边为矩形锯齿形波纹板,计算m 时需考虑波纹板边缘暴露面积,由资料[2]P154式(6-15)(6-16):m 1=⎪⎭⎫ ⎝⎛+⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛+-215.011015.018017.258121231111l f δδλα =443.77m -1l 1=3/2-0.15=1.35mmm 1l 1=473.77×1.35×10-3=0.599η1L =th(m 1l 1)/m 1l 1=th(0.659)/0.659=0.895空气边为百叶窗式波纹板,由资料[2]P154式(6-15)(6-16):m 2=3221010.018010.12822-⨯⨯⨯=δλαf =119.30m -1l 2=4.796-0.10=4.696mm m 2l 2=119.30×4.696×10-3=0.560η2L =th(m 2l 2)/m 2l 2=th(0.560)/0.560=0.907 3.1.13 肋片有效传热面积F LF 1L =2N 1(L 2-2B 1)L 1Y 1η1L /b 1 (应考虑冷边封条宽度) =2×14×(58-2×4)×1500×2.85×0.895/3.5 =1.5305m 2F 2L =N 2[(L 1-2B2)4lL 2×2/P]η2L (应考虑冷边封条宽度) =15×[58×(1500-2×6)×4×4.796×2/4.7]×0.907 =9.5852m 23.1.14 总有效传热面积F eF 1e =F zu +F 1L=2.436+1.5305=3.9665m 2 F 2e =F zu +F 2L=2.436+9.5852=12.0212m 2 3.1.15 计算KF 值,NTU 值 KF=0212.1210.1289665.317.25810212.1210.1289665.317.258122112211⨯+⨯⨯⨯⨯=+e e e e F F F F αααα=1338.58kcal/(h ·℃)NTU=KF/W min=1338.58kcal/(h ·℃)/(0.2223kcal/s ·℃×3600) =1.6733.1.16 计算效率η两边流体均不混合,按资料[2]P161式(6-35)计算ηi 值:ηi =1-exp {NTU 0.22[exp (-C *NTU 0.78)-1]/ C *}=1-exp {1.6730.22[exp (-0.4231×1.6730.78)-1]/0.4231} =0.71063.1.17 散热性能分析本文计算的效率值(0.7106)大于假设效率(0.5909)。

板翅式换热器及设计中的选型计算方法摘要:该文介绍了板翅式换热器的性能及在空分领域的应用,也简要列举了学生设计中对板翅式换热器的初步选型计算方法,用实例说明其不同的设计思路。

因篇幅所限没能列出完整过程。

关键词:板翅式换热器工艺设计计算空分Abstract:This paper introduces the performance of plate fin heat exchanger and its application. It briefly lists the design calculation method to illustrate the different design ideas with examples.Keywords:plate fin heat exchanger design calculation air separation 翅式换热器是目前空分装置主换热系统普遍采用的换热器形式。

本学期学生毕业设计选择的课题是万立氧空分装置主换热器的工艺设计与选型计算。

在指导毕业设计中,查阅相关资料后发现有关板翅式换热器的设计选型计算与通常的管壳式换热器的设计计算思路、方法完全不同。

它的设计计算方法很复杂,很多部分超出了学生知识范围,因此只好假定一些条件,让学生模仿性的简化设计计算。

下面仅简单的介绍一下板翅式换热器和设计中相应的计算方法。

1 板翅式换热器通常由隔板、翅片、封条、导流片组成。

在相邻两隔板间放置翅片、导流片以及封条组成一夹层,称为通道,将这样的夹层根据流体的不同方式叠置起来,钎焊成一整体便组成板束,板束是板翅式换热器的核心,配以必要的封头、接管、支撑等就组成了板翅式换热器。

2 板翅式换热器怎样实现几股气流之间的换热可逆式换热器的冷段一般是氧、纯氮、污氮、环流四股冷流体和一股热流体(空气)之间的换热。

各股流体的流量、密度不同,它们的通道数也不相同。

在换热器组装时,按不同流体的通道数分配,把冷、热流体的通道相间布置。

板翅式换热器的设计计算板翅式换热器是一种高效的热交换设备,广泛应用于石油、化工、电力、冶金和船舶等行业。

设计计算是确保换热器能够满足工艺要求的重要环节。

下面将从换热器的基本原理、设计计算流程以及重要参数的计算方法三个方面详细介绍板翅式换热器的设计计算。

一、基本原理板翅式换热器由一系列平行排列的金属翅片和板片组成,通过翅片与板片之间形成的通道进行热传递。

热流经过翅片时,翅片的薄壁将热量传递给流体,使之升温,同时冷却流体使之降温。

换热器的设计目标是使流体在热交换过程中温差最小,换热面积最大。

二、设计计算流程1.确定换热器的工艺参数,如设计流量、进出口温度、压力损失要求等。

2.选择合适的换热器型号和规格。

3.计算换热面积:根据热传导原理,换热面积与传热系数成正比,与温差和热交换流体的流速成反比。

可以利用换热器的选型手册或经验公式计算换热面积。

4.计算传热系数:传热系数反映了流体与换热面之间传热的速率。

通过流体的流速、物性、管道的材质和换热器的结构等参数来计算传热系数。

5.计算换热器的压降:通过流体流过换热器时产生的阻力和流速来计算压降。

一般要求换热器的压降控制在一定范围内,以确保流体的流动和换热效果。

6.判断换热器的适用性:根据计算结果判断换热器是否满足工艺要求。

如不满足,需重新调整参数,重新计算,直至满足要求为止。

三、重要参数的计算方法1.换热面积(A)的计算方法:A=Q/(u*ΔTm)其中,Q为传热量,u为传热系数,ΔTm为平均温差。

2.传热系数(u)的计算方法:u=k/(s/δ)其中,k为热导率,s为板翅的壁厚,δ为流体的热边界层厚度。

3.压降(ΔP)的计算方法:ΔP=(f*L*ρ*v^2)/(2*D*De)其中,f为摩阻系数,L为流道长度,ρ为流体的密度,v为流体的流速,D为换热流体通道的有效直径,De为流体通道的有效等效直径。

以上是板翅式换热器设计计算的一般步骤和常用参数的计算方法,通过合理选择和计算这些参数,可以确保换热器的性能满足工艺要求,实现高效的热交换。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

板翅式换热器计算公式1.换热功率的计算公式:Q = U × A × ΔTlm其中,Q为换热功率(单位为瓦特),U为传热系数(单位为瓦特/平方米·摄氏度),A为换热面积(单位为平方米),ΔTlm为对数平均温差(单位为摄氏度)。

2.对数平均温差的计算公式:ΔTlm = (ΔT1 - ΔT2)/ ln(ΔT1/ΔT2)其中,ΔT1为热流体的入口温度与冷流体的出口温度的温差(单位为摄氏度),ΔT2为热流体的出口温度与冷流体的入口温度的温差(单位为摄氏度)。

3.传热系数的计算公式:U = 1 / ((1 / hi) + (δ / λ) + (1 / ho))其中,U为传热系数(单位为瓦特/平方米·摄氏度),hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),δ为金属板厚度(单位为米),λ为金属板的热导率(单位为瓦特/米·摄氏度)。

4.内部流体的传热系数的计算公式:hi = α ×(Pr / Prw)^0.33 × (μ / μw)^0.14其中,hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),α为内部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Pr为内部流体的普朗特数,Prw为内部流体在壁温度下的普朗特数,μ为内部流体的动力黏度(单位为帕秒),μw为内部流体在壁温度下的动力黏度(单位为帕秒)。

5.外部流体的传热系数的计算公式:ho = α × (Nu / Nuw)× (μw / μ)^0.17其中,ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),α为外部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Nu为外部流体的努塞尔数,Nuw为外部流体在壁温度下的努塞尔数,μw为外部流体在壁温度下的动力黏度(单位为帕秒),μ为外部流体的动力黏度(单位为帕秒)。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

板式换热器面积计算

板式换热器的传热面积是决定其性能的重要参数之一,其计算公式为:

A = N × P

其中,A为换热器的传热面积,单位为m;N为板片数,无量纲;P为单张板片的传热面积,单位为m。

在实际应用中,单张板片的传热面积可通过以下公式计算:

P = (b - δ) × L

其中,b为板片宽度,单位为m;δ为板片间距,单位为m;L为板片长度,单位为m。

在计算板片数时,可根据换热器所需的传热面积和单张板片的传热面积推算得到:

N = A / P

需要注意的是,在实际计算中还需要考虑板式换热器的流体流量、温度差等因素,以确保换热器的传热效果符合设计要求。