离心叶轮加工工艺标准

- 格式:doc

- 大小:490.02 KB

- 文档页数:9

叶轮加工工艺分析叶轮加工是现代工业中非常重要的一个制造工艺,广泛应用于风力发电、航空航天、汽车制造等领域。

本文将分析叶轮加工的工艺流程、加工方法和常见问题,并对未来的发展进行展望。

叶轮加工的工艺流程通常包括以下几个步骤:设计、制造模型、数控编程、机床加工和表面处理。

设计阶段是叶轮加工的基础,通过CAD软件对叶轮进行建模,确定叶轮的几何参数和工作原理。

制造模型是将设计好的叶轮加工成模型样品,通常可以采用数控机床进行加工。

数控编程是将设计好的叶轮模型转换为机床可以识别的指令,以控制机床进行加工。

机床加工是将编程好的指令加载到数控机床,进行切削加工,通常采用高速钻铣切削。

最后,叶轮的表面处理是通过抛光、镀层、喷漆等方式对叶轮的表面进行改善,提高其耐磨性和外观质量。

叶轮加工的方法主要有切削加工和成型加工两种。

切削加工是通过切削力将工件表面切削掉的一种加工方式,常用的切削加工方法有车削、铣削、钻削等。

成型加工是通过对材料进行压力加工,将其塑性变形成预定形状的加工方法,常用的成型加工方法有冲压、挤压、锻造等。

对于叶轮的加工来说,常用的方法包括车削、铣削和钻削。

其中,车削是将旋转的刀具和工件相对挤压,以获得所需形状和尺寸的加工方法;铣削是通过多刃刀具在工件表面上运动,将金属从工件表面削除的方法;钻削是利用旋转的钻头在工件上进行穿孔的方法。

在叶轮加工中常见的问题包括切屑处理、加工精度、加工难度等。

切屑处理是指在切削加工过程中产生的切屑的处理问题。

由于切屑的形状复杂、尺寸不一,如果处理不当容易使切屑堵塞机床,造成工作停止。

因此,切屑处理关乎整个加工过程的稳定性和效率。

加工精度是指叶轮加工的尺寸、形状和位置精度的控制。

叶轮作为复杂零部件,其加工精度直接影响其工作性能和质量,因此需要进行严格的控制。

加工难度是指叶轮加工过程中所面临的技术难题。

叶轮具有复杂的曲线形状和细小的空腔结构,对切削加工精度和机床稳定性要求较高,因此在加工过程中会面临一些技术难题,如刀具的选择和刀具寿命的控制等。

离心风机叶轮制作工艺流程The manufacturing process of centrifugal fan impellers involves several steps. First, the design of the impelleris created using computer-aided design (CAD) software. This includes determining the dimensions, shape, and number of blades for the impeller.离心风机叶轮的制作工艺包括几个步骤。

使用计算机辅助设计(CAD)软件进行叶轮的设计。

这包括确定叶轮的尺寸、形状和叶片数量。

Once the design is finalized, a pattern or mold is createdto produce the impeller. This can be done through various methods such as casting or machining. In casting, a pattern is made from wood, resin, or metal and then used to createa mold. The mold is then filled with molten metal such as aluminum or stainless steel to create the impeller shape.一旦设计完成,就会制作一个模型或模具来生产叶轮。

这可以通过各种方法实现,比如铸造或加工。

在铸造过程中,用木材、树脂或金属制作模型,并用它来制作模具。

然后,将铝或不锈钢等熔融金属注入模具中,以得到叶轮形状。

After casting, the impeller may go through additional processes such as heat treatment to improve its strength and durability. This involves subjecting the impeller to controlled heating and cooling cycles to modify its microstructure.在铸造完成后,叶轮可能需要经过其他工艺处理,比如热处理,以提高其强度和耐久性。

离心压缩机叶轮断裂原因分析■ 程晓波摘要:离心压缩机叶轮转速高,叶轮断裂具有相当大的危险性。

对客户现场发生断裂的15-5PH 叶轮,从成分、金相、硬度、强度以及装配和运行状态等几个方面入手,得出裂纹断裂主要原因是由于供应商擅自使用304焊料补焊,且焊后未进行热处理造成内壁强度不足,在离心力作用下发生断裂。

另外一个因素是断裂叶轮δ铁素体含量偏高,造成韧性下降,降低了其抵抗裂纹扩展的能力。

针对生产线已完成加工的叶轮提出快速测试方案,判断其是否存在补焊,排查潜在隐患。

关键词:离心压缩机;叶轮;15-5PH ;304;断裂扫码了解更多我公司离心压缩机在某客户现场开机运行数小时,Ⅰ级叶轮断裂,造成蜗壳与齿轮箱连接的10个强度12.9级的M15和锁紧螺栓断裂。

其装配如图1所示。

本文针对断裂叶轮(见图2),从叶轮断口,材料成分,组织等方面入手,结合压缩机工作过程中叶轮受力状态分析其断裂原因。

1.试样与分析方法经查该叶轮加工工艺为:冶炼→锻造→固溶处理→时效→加工内孔→加工叶片。

为方便分析除客户返回失效叶轮1#,还从生产线随机抽样叶轮2#,同批号新叶轮3#,一共三个叶轮进行对比分析。

采用Zeiss Stemi2000 体式显微镜观察断口,在此基础上利用SEM 观察主要断面裂纹起始位置,对该位置进行EDS 分析;对断裂1#叶轮以及2#叶轮和3#叶轮不同位置取样,使用Zeiss Lab.A1金相显微镜进行金相分析;同时对照我公司内部叶轮使用材料标准对成分、拉伸以及冲击性能测试 。

图1 装配示意图2 断裂叶轮2.结果与讨论(1)化学成分与力学性能 叶轮化学成分列于表1,符合AMS5659标准。

力学性能测试结果列于表2。

1#断裂叶轮纵向冲击性能虽然满足A M S5659标准,但相比15-5PH 正常值偏低,2#叶轮纵向冲击性能不达标。

(2)金相组织 三个叶轮不同位置多个视场δ铁素体含量列于表3。

断裂1#叶轮δ铁素体含量明显高于2#和3#叶轮,未达到我公司≤0.5%的技术要求,且与供应商原材料报告<0.5%的结果不一致。

离心通风机叶轮的设计方法简述如何设计高效、工艺简单的离心通风机一直是科研人员研究的主要问题,设计高效叶轮叶片是解决这一问题的主要途径。

叶轮是风机的核心气动部件,叶轮内部流诱导风机动的好坏直接决定着整机的性能和效率。

因此国内外学者为了了解叶轮内部的真实流动状况,改进叶轮设计以提高叶轮的性能和效率,作了大量的工作。

为了设计出高效的离心叶轮, 科研工作者们从各种角度来研究气体在叶轮内的流动规律, 寻求最佳的叶轮设计方法。

最早使用的是一元设计方法[1] ,通过大量的统计数据和一定的理论分析,获得离心通风机各个关键截面气动和结构参数的选择规律。

在一元方法使用的初期,可以简单地通过对风机各个关键截面的平均速度计算,确定离心叶轮和蜗壳的关键参数,而且一般叶片型线采用简单的单圆弧成型。

这种方法非常粗糙,设计的风机性能需要设计人员有非常丰富的经验,有时可以获得性能不错的风机,但是,大部分情况下,设计的通风机效率低下。

为了改进,研究人员对叶轮轮盖的子午面型线采用过流断面的概念进行设计[2-3] ,如此设计出来的离心叶轮的轮盖为两段或多段圆弧,这种方法设计的叶轮虽然比前一种一元设计方法效率略有提高,但是该方法设计的风机轮盖加工难度大,成本高,很难用于大型风机和非标风机的生产。

另外一个重要方面就是改进叶片设计,对于二元叶片的改进方法主要为采用等减速方法和等扩张度方法等[4] ,还有采用给定叶轮内相对速度W 沿平均流线m 分布[5] 的方法。

等减速方法从损失的角度考虑,气流相对速度在叶轮流道内的流动过程中以同一速率均匀变化,能减少流动损失,进而提高叶轮效率;等扩张度方法是为了避免局部地区过大的扩张角而提出的方法。

给定的叶轮内相对速度W 沿平均流线m 的分布是柜式风机通过控制相对平均流速沿流线m 的变化规律,通过简单几何关系,就可以得到叶片型线沿半径的分布。

以上方法虽然简单,但也需要比较复杂的数值计算。

随着数值计算以及电子计算机的高速发展,可以采用更加复杂的方法设计离心通风机叶片。

工艺规程、批记录和离心参数范围对于工业生产过程中的离心机操作至关重要。

在许多工业制造过程中,离心机是一个必不可少的设备,用于分离和筛选物质。

为确保离心机的安全、高效运行,有必要对其进行规范的操作和记录,以及确定合适的参数范围。

一、工艺规程1.1 工艺规程的必要性工艺规程是指对于一项工艺操作过程所进行的详细规定。

在离心机操作中,工艺规程的制定能够确保操作人员按照标准程序进行操作,减少操作差错的可能性,提高生产效率和产品质量。

1.2 工艺规程的内容1.2.1 设备准备:包括对离心机进行检查、清洁和保养,以确保其在操作前处于良好的工作状态。

1.2.2 操作步骤:对离心机的启动、停止、负荷调整等操作步骤进行详细说明,确保操作人员了解每个步骤的要求。

1.2.3 安全注意事项:包括对离心机操作过程中的安全风险和应对措施进行说明,以确保操作人员的安全。

1.2.4 记录要求:对操作过程中的关键参数和结果进行记录的要求,以便后续分析和备案。

1.3 工艺规程的执行和监督工艺规程的制定并不是结束,更重要的是对工艺规程的执行和监督。

企业需要建立监督机制,确保操作人员严格按照规程操作,并及时对违规现象予以纠正。

二、批记录2.1 批记录的重要性批记录是对于每一批次产品生产过程中所进行的记录。

对于离心机操作来说,批记录的编制对于产品质量的控制和改进至关重要。

2.2 批记录的内容2.2.1 操作人员信息:包括操作人员的尊称、班次等基本信息。

2.2.2 设备运行情况:对离心机的运行时间、速度、负荷等参数进行记录。

2.2.3 产品参数:对产物的质量、产量、颜色等关键参数进行记录。

2.2.4 异常情况处理:对操作过程中出现的异常情况和处理措施进行记录。

2.3 批记录的保存和分析批记录的保存时间应按照相关法规和企业要求进行保存,以备后续查阅和分析。

定期对批记录进行分析,发现问题及时进行改进,确保生产过程的稳定性和质量。

三、离心参数范围3.1 离心机运行参数的确定离心机的运行参数包括转速、加速度、分离因子等。

离心风机技术协议需方: 供方:新乡市风机总厂有限公司一、离心风机技术参数:3、离心式通风机G4-68 10D技术参数二、风机结构说明:风机采用单吸入单悬臂结构。

传动方式:电机+风机。

风机主要由叶轮、机壳、进风口及传动部分组成。

1、转子(叶轮、主轴):1.1、叶轮:叶轮加工工艺流程叶轮由轴盘、前盘、叶片、后盘组成。

轴盘:材质采用HT250/QT500按图纸加工,保证后盘止口外径、止口高度、轴孔直径、空深尺寸及键槽高度、深度尺寸。

前盘:1、下料:等离子气割下料1/3前盘(等离子机)。

2、拼接:锥形或弧形前盘按下料工件拼接一起满焊(二保焊)。

3、成型:用前盘压模在压力机上压型(压力机)。

4、检验:用前盘型线样板检验前盘成型弧度至合格。

叶片:1、下料:按叶片下料样板划线后剪板下料(剪板机)。

2、成型:叶片压模,压型(压力机)。

3、检验:用叶片样板检验叶片型线是否相符至合格。

后盘:1、下料:等离子气割下料(等离子机)。

2、车:车加工轴盘止口孔(车床)。

叶轮加工工艺过程1、配钻:与叶轮轴盘铆钉孔配钻后盘孔(钻床)。

2、铆接:轴盘与后盘铆接(铆钉机)。

3、对焊叶片:后盘在叶轮对焊胎上点焊叶片(手工焊)。

4、对焊前盘:在压力机上把前盘点焊在叶片上保证前盘与轴盘同心(压力机、同心控制仪)。

5、焊接:把所有焊缝按要求焊接(二保焊)。

6、整形:消除焊接变形,保证叶轮前、后盘跳动值,后盘平面度(叶轮整形胎)。

7、车加工:车加工叶轮8、平衡:在平衡机上做动平衡(动平衡机)。

9、着漆:先着两道底漆,再着一道面漆。

2机壳加工工艺机壳包括前、后侧板、蜗板、后盖板、出风口角钢。

前、后侧板:2.1、编程:按产品下料尺寸进行排料编程。

2.2、下料:按线等离子下料(等离子机)。

蜗板:1、下料:按机壳图纸尺寸在剪板机上下料,分蜗舌部分和蜗板部分。

2、蜗板成型:在蜗舌压模机上成型蜗舌。

3、拼接:将蜗舌部分与蜗板部分焊在一起。

4、卷弧:在卷园机上把蜗板卷出渐开线。

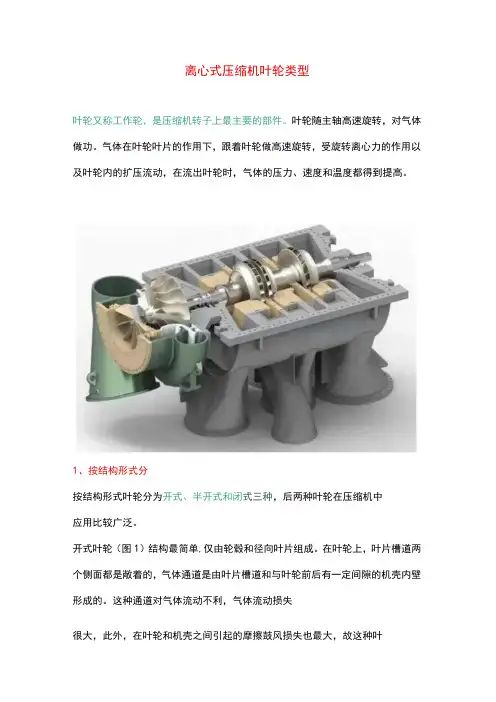

离心式压缩机叶轮类型叶轮又称工作轮,是压缩机转子上最主要的部件。

叶轮随主轴高速旋转,对气体做功。

气体在叶轮叶片的作用下,跟着叶轮做高速旋转,受旋转离心力的作用以及叶轮内的扩压流动,在流出叶轮时,气体的压力、速度和温度都得到提高。

1、按结构形式分按结构形式叶轮分为开式、半开式和闭式三种,后两种叶轮在压缩机中应用比较广泛。

开式叶轮(图1)结构最简单,仅由轮毂和径向叶片组成。

在叶轮上,叶片槽道两个侧面都是敞着的,气体通道是由叶片槽道和与叶轮前后有一定间隙的机壳内壁形成的。

这种通道对气体流动不利,气体流动损失很大,此外,在叶轮和机壳之间引起的摩擦鼓风损失也最大,故这种叶轮的效率最低,在压缩机中很少被采用。

图1开式叶轮半开式叶轮(图2)和开式叶轮不同,叶片槽道一侧被轮盘封闭,另一侧敞开,改善了气体通道,减少了流动损失,提高了效率。

但是,由于叶轮侧面间隙很大,有一部分气体从叶轮出口倒流回进口,内泄漏损失大。

止匕外,叶片两边存在压力差,使气体通过叶片顶部从一个槽道潜流向另一个槽道,因而这种叶轮的效率仍不高,比闭式叶轮低。

但是由于这种叶轮不设轮盖,理论分析和试验表明,叶轮轮盖内孔应力往往最大,常成为提高叶轮圆周速度的限制,因而半开式叶轮允许圆周速度高,单级压比大,常常成为单级增压器的主要叶轮形式。

闭式叶轮(图3)由轮盘、叶片和轮盖组成。

这种叶轮对气体流动有利。

轮盖上装有气体密封,减少了内泄漏损失。

叶片槽道间潜流引起的损失也不存在,因此效率比前两种叶轮都高。

另外,叶轮和机壳侧面间隙也不像半开式叶轮那样要求严格,可以适当放大,使检修时拆装方便。

这种叶轮在制造上虽较前两种复杂,但具有效率高和其他优点,故在压缩机中得到广泛应用。

图3闭式叶轮2、按叶片弯曲形式分根据叶片弯曲形式不同,叶轮常分为前弯(β2A>90°),后弯(β2A<90°)和径向(β2A=90°)型三种。

前弯型叶轮由于效率低,在压缩机中不采用,仅在通风机上采用。

离心风机叶轮制作工艺流程英文回答:Centrifugal fan impeller manufacturing process involves several steps to ensure the production of high-quality impellers. The process can be divided into the following stages:1. Design and Engineering: The first step in manufacturing a centrifugal fan impeller is designing and engineering the impeller. This involves determining the impeller size, shape, and blade angle based on the specific requirements of the fan system. Computer-aided design (CAD) software is often used in this stage to create a detailed design.2. Material Selection: Once the impeller design is finalized, the next step is to select the appropriate material for manufacturing the impeller. Common materials used for impeller manufacturing include aluminum, steel,and plastic. The material selection is based on factorssuch as cost, strength, and corrosion resistance.3. Pattern Making: In this stage, a pattern of the impeller is created using wood, metal, or plastic. The pattern is an exact replica of the final impeller and is used to create the mold for casting or forging the impeller.4. Casting or Forging: The pattern is used to create a mold, which is then used for casting or forging the impeller. Casting involves pouring molten metal into the mold and allowing it to solidify. Forging, on the other hand, involves shaping the metal by applying pressure and heat. Both casting and forging methods can be used to manufacture impellers, depending on the material and design requirements.5. Machining: After the impeller is cast or forged, it undergoes machining to achieve the final shape and dimensions. Machining processes such as turning, milling, and drilling are used to remove excess material and create the desired shape. This stage requires precision andaccuracy to ensure the impeller meets the design specifications.6. Balancing: Balancing is a critical step in impeller manufacturing to ensure smooth operation and minimize vibrations. The impeller is balanced by removing material from specific areas or adding weights to achieve the desired balance. Dynamic balancing machines are used to measure and correct any imbalance in the impeller.7. Surface Treatment: The final step in the manufacturing process is surface treatment. This involves applying coatings or finishes to protect the impeller from corrosion and improve its appearance. Common surface treatments for impellers include painting, powder coating, or anodizing.中文回答:离心风机叶轮的制作工艺流程包括以下几个步骤,以确保生产出高质量的叶轮:1. 设计与工程,制作离心风机叶轮的第一步是设计和工程化叶轮。

离心泵叶轮找平衡的工艺流程及标准1.预先清洁离心泵叶轮表面。

Pre-clean the surface of the centrifugal pump impeller.2.检查离心泵叶轮是否存在划痕或损坏。

Inspect if there are any scratches or damages on the centrifugal pump impeller.3.使用专业设备进行动平衡测试。

Conduct dynamic balancing testing with specialized equipment.4.根据测试结果确定需要添加或去除的平衡质量。

Determine the balance mass to be added or removed based on the test results.5.使用特定工具在叶轮上加工平衡孔。

Use specific tools to machine balancing holes on the impeller.6.在平衡孔中加入平衡质量。

Add balance mass to the balancing holes.7.重复动平衡测试以验证平衡效果。

Repeat dynamic balancing testing to validate the balance.8.调整平衡质量直至满足标准要求。

Adjust the balance mass until it meets the standard requirements.9.确保叶轮表面光滑并清洁。

Ensure the impeller surface is smooth and clean.10.进行最终的动平衡测试以确认平衡效果。

Perform a final dynamic balancing test to confirm the balance.11.确认平衡结果符合相关标准和技术要求。

离心通风机叶轮工艺规程1、备料:备齐叶轮的所有零部件,外购件和标准件,检查材料、旋向是否正确.2、定位后盘:将后盘固定于平台上;3、点叶片:将叶片按重量选配,对称放置,找正垂直度,确定旋向正确后点焊;任意三个相邻叶片,出口端的两弦长之差8#及以下〈1.5mm,8#以上〈3m m。

4、检验:检验叶片垂直度,叶尖尺寸、叶片外圆符合图纸;5、点焊前盘:找正、压紧后点焊;6、检验:检验叶轮旋向、尺寸符合要求;7、焊接;先焊接叶片和后盘的角焊缝,再焊叶片和前盘的角焊缝,对称施焊以保证后盘平面度;8、铆轮毂:后盘与轮毂配做孔,铆轮毂,铆接件间隙在两倍铆钉直径范围内不得大于0.1mm,其余部位不得大于0.3mm。

铆钉严禁松动,其头部应光滑平整。

8、校形:校正前后盘平面度、圆跳动符合要求.9、振动时效处理。

10、车(割):加工叶轮外圆、进口处直径、端面符合要求.1、检验:检验叶轮尺寸符合要求;12、标识:在轮毂上进行标识.13、平衡:叶轮动平衡校正轮盘轮盖外圆分别为左右校正平面,平衡配重在同一平面不得超过两块,相对相位差不得大于90%%d,平衡配重块外边缘与叶轮校正平面外边缘距离为10mm。

配重块厚度不得大于被焊盘厚度,外形整洁,材质与母材相同。

14、检验:跟踪检验平衡过程,叶轮平衡达到要求精度要求.15、叶轮的超速试验(可以在整机检验时进行).16、表面喷涂:清除风机上的油污,多肉、毛刺、锈蚀,按要求进行表面喷涂,并符合产品要求.1、检验:检验表面喷涂符合产品要求离心通风机前盘压制工艺规程1、下料:按图样要求选择材质及材料厚度,依据相应的工艺图样尺寸进行划线及割制,并进行去刺及铁瘤处理。

2、卷锥:按相应的工艺图样要求卷锥,并保证台锥对接口处对接平齐,然后方可两个面均应进行满焊,焊接要求依据JB/T10213-2000之转动件的焊接标准进行。

焊接完毕后两面应磨平.3、校锥:按照相应的工艺图样要求进行校整型处理,保证工件对称,上下圆的◎≤5‰,保证工件表面光滑无压痕及锤迹等缺陷。

叶轮制作暂行规定

1:组对、焊接:组对时,变形量控制在1mm之内;焊接时,叶片与盖板角焊缝满焊(氩弧焊,对称焊接,不允许顺序焊接);焊接后变形量控制在2mm之内(多点测量)。

2:机加工:叶轮装夹后,校正叶轮,需叶轮芯与外径同时校正,跳动量控制在2mm内。

若校正后,变形量达不到规定要求时,退回前道工序返修处理。

3:动平衡:作动平衡前,首先保证叶轮干净、干燥,不允许有明显的焊渣、铁屑、玻璃砂等杂物。

检查叶轮变形量,变形量控制在2mm之内;尺寸合格后再作动平衡。

作动平衡减重时,动平衡机应加以保护,避免铁屑进入机器。

叶轮不平衡量控制在1g以下,两边不平衡量相差不得超过0.1g。

4:叶轮在各工序转序时,避免严重碰撞叶轮!

5:动平衡机应15天校准一次。

以上规定自即日起实行!

品质部

2015.09.16。

离心泵叶轮标准

1.叶轮与轴的配合应为H7/js6。

2.更换的叶轮应做静平衡,工作转速在3000r/min的叶轮,外径上允许剩余不

平衡量不得大于表1要求。

必要时组装后转子做动平衡校检,一般情况下,动平衡精度要达到6.3级。

表1 叶轮静平衡允许剩余不平衡量表

3.平衡校检,一般情况在叶轮上去重,但切去厚度不得大于叶轮厚度的1/3。

4.对于热油泵,叶轮与轴装配时,键顶部应留有0.10~0.40的间隙,叶轮与前

后隔板的轴向间隙不小于1~2mm。

标准依据:

离心泵维护检修规程(SHS 01013-2004)

参考文献:

[1]薛敦松.石油化工厂设备检修手册泵 (第二版) .北京:中国石化出版社,2007。

离心叶轮加工工艺一、主要材料及加工工艺:

1,前盘:

材料:LY12,数量:1件,

1.1,切割成形,尺寸精度不到可车加工到位;

1.2, 钻孔:专用分度盘钻孔;

2,叶片:

材料:LY12,数量:根据要求制作n件,

2.1,剪板长料:一般长度为1000,宽度为:展开宽度+3;

2.2落料:

落料模冲切成条形;

2.3成形:

成形模冲制成形;

2.4钻孔:

钻模钻孔;

3,后盘:

材料:LY12,数量:1件,

3.1,切割成形,内外圆车加工到位,

3.2,钻孔:专用分度盘钻孔;

4,轮毂:

组合件:轮毂本体、法兰焊接后加工:

4.1轮毂本体:材料Q235,

4.1.1下料:棒料:(ФE+5)×(L+5);

4.1.2粗车:光出端面基准及外圆ФE;4.2法兰:

4.2.1下料:气割板料按δ(L2+10)×ФD×ФE;

4.2.2车加工:法兰内圆车倒角C4-C5;

4.3焊接:组对按图示L1定位法兰焊接点,先点焊,再满环焊;4.4车加工:

4.4.1以一端端面为基准,夹本体外圆,车内圆,另一端端面,R,一端法兰平面;

4.4.2反身,车另一法兰平面,R,端面;

4.5划线、钻孔、攻丝完成;

4.6刨键槽;

4.7外协镀锌;

二、装配:

2.1前盘、后盘及叶片铆接:用LY12铝铆钉铆接,铆钉铆接后头部应规整、光滑,不允许有裂纹、歪斜、未铆紧及明显的铆痕缺陷;

2.2铆接件与轮毂铆接;

三、试验:

具体按试验大纲进行

3.1静、动平衡试验;

3.2超速试验;

附:DN-20双进风叶轮加工工艺:一、主要材料及加工工艺:

1,前盘:

材料:LY12,数量:2件,

1.1,切割成形,尺寸精度不到可车加工到位;

1.2, 钻孔:专用分度盘钻孔;

2,叶片:

材料:LY12,数量:根据要求制作n件,

2.1,剪板长料:一般长度为1000,宽度为:展开宽度+3;

2.2落料:

落料模冲切成条形;

2.3成形:

成形模冲制成形;

2.4钻孔:

钻模钻孔;

3,后盘:

材料:LY12,数量:1件,

3.1,切割成形,内外圆车加工到位,

3.2,钻孔:专用分度盘钻孔;

3.3,冲孔:专用冲模冲叶片定位嵌孔;

4,轮毂:

组合件:轮毂本体、法兰焊接后加工:

4.1轮毂本体:材料Q235,

4.1.1下料:棒料:(ФE+5)×(L+5);

4.1.2粗车:光出端面基准及外圆ФE;4.2法兰:

4.2.1下料:气割板料按δ(L2+10)×ФD×ФE;

4.2.2车加工:法兰内圆车倒角C4-C5;

4.3焊接:组对按图示L1定位法兰焊接点,先点焊,再满环焊;4.4车加工:

4.4.1以一端端面为基准,夹本体外圆,车内圆,另一端端面,R,一端法兰平面;

4.4.2反身,车另一法兰平面,R,端面;

4.5划线、钻孔、攻丝完成;

4.6刨键槽;

4.7外协镀锌;

四、装配:

2.1二前盘及叶片铆接:用LY12铝铆钉铆接,铆钉铆接后头部应规整、光滑,不允许有裂纹、歪斜、未铆紧及明显的铆痕缺陷;

2.2叶片纵向中心处划后盘固定位置;

2.3后盘与轮毂对位铆接;

2.4按叶片中心位置安装后盘和轮毂;

2.5叶片和后盘焊接牢固;

五、试验:

具体按试验大纲进行

3.1静、动平衡试验;

3.2超速试验;。