白车身弯曲刚度分析规范(参考Word)

- 格式:docx

- 大小:477.67 KB

- 文档页数:3

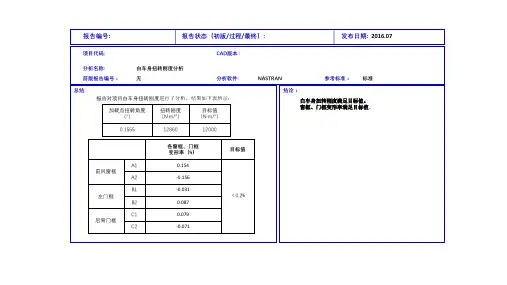

白车身扭转刚度分析及优化翁洋张伟(上海汽车集团股份有限公司技术中心,上海,200804)摘要:白车身结构是否具备合理的静态扭转和弯曲刚度对于提升整车的结构耐久和NVH性能是至关重要的。

不同的车型,刚度的目标值也不同。

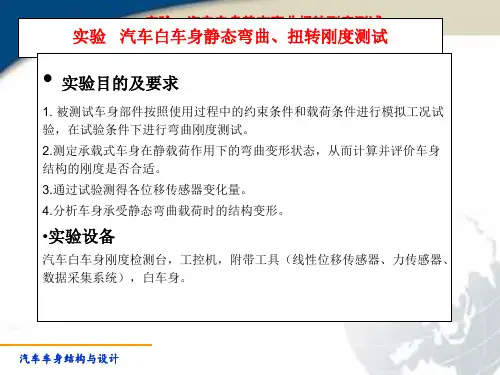

车身结构的刚度值可以通过试验或者有限元分析得到,使用有限元方法来模拟白车身刚度试验,通过试验结果来验证有限元分析的正确性。

BIW Torsion Stiffness Analysis & OptimizationAbstract:Adequate static torsion stiffness of BIW is essential for better overall durability and NVH performance. Stiffness targets vary for different vehicles. The stiffness can be evaluated experimentally and analytically. The FE results can be used to correlate CAE to testing data.引言在小型乘用车设计开发中,对车身结构设计进行有限元分析计算是有效缩短产品开发周期、节约产品开发及实验费用、提高产品可靠性的重要技术手段。

因此车身的扭转和弯曲刚度作为衡量车身设计的一项重要条件,对其进行准确的分析计算成为设计开发中的一项不可缺少的重要内容。

为了和白车身刚度试验结果对比,分析中所需的零件需要和试验一致。

可以通过优化软件进行DOE分析,并根据分析结果调整对产品性能起主要作用的参数进行优化设计。

建立有限元模型本文所涉及的有限元模型采用Hypermesh进行前处理。

网格模型由Quard4、Tria3单元以及相应的焊接单元构成,并且单元质量符合指定的建模标准。

模型结构如图所示白车身结构网格模型边界条件后减震塔约束3个方向的自由度,前横梁中心约束5个方向的自由度。

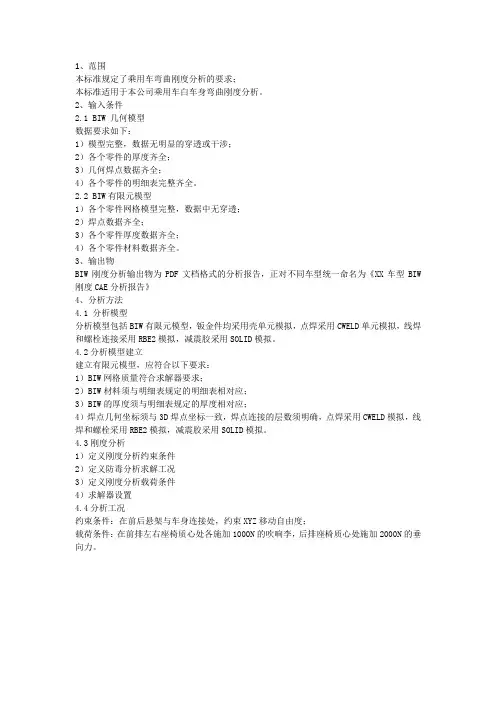

1、范围本标准规定了乘用车弯曲刚度分析的要求;本标准适用于本公司乘用车白车身弯曲刚度分析。

2、输入条件2.1 BIW 几何模型数据要求如下:1)模型完整,数据无明显的穿透或干涉;2)各个零件的厚度齐全;3)几何焊点数据齐全;4)各个零件的明细表完整齐全。

2.2 BIW有限元模型1)各个零件网格模型完整,数据中无穿透;2)焊点数据齐全;3)各个零件厚度数据齐全;4)各个零件材料数据齐全。

3、输出物BIW刚度分析输出物为PDF文档格式的分析报告,正对不同车型统一命名为《XX车型BIW 刚度CAE分析报告》4、分析方法4.1 分析模型分析模型包括BIW有限元模型,钣金件均采用壳单元模拟,点焊采用CWELD单元模拟,线焊和螺栓连接采用RBE2模拟,减震胶采用SOLID模拟。

4.2分析模型建立建立有限元模型,应符合以下要求:1)BIW网格质量符合求解器要求;2)BIW材料须与明细表规定的明细表相对应;3)BIW的厚度须与明细表规定的厚度相对应;4)焊点几何坐标须与3D焊点坐标一致,焊点连接的层数须明确,点焊采用CWELD模拟,线焊和螺栓采用RBE2模拟,减震胶采用SOLID模拟。

4.3刚度分析1)定义刚度分析约束条件2)定义防毒分析求解工况3)定义刚度分析载荷条件4)求解器设置4.4分析工况约束条件:在前后悬架与车身连接处,约束XYZ移动自由度;载荷条件:在前排左右座椅质心处各施加1000N的吹响李,后排座椅质心处施加2000N的垂向力。

5分析数据处理5.1在车身纵梁下部和门槛梁下部分布了一系列考核点,通过考核点的X坐标值和Z向变形量绘制弯曲刚度曲线。

5.2绘制白车身弯曲刚度变形曲线5.3刚度计算刚度计算公式k=F/δ(F为加载力,δ为位移)。

5.4刚度云图6 BIW弯曲刚度分析评价标准1)弯曲变形曲线要求计算的弯曲变形曲线应连续变化,无突变。

2)各车型弯曲刚度要求按照车型级别分类,同时参靠标杆车。

包括:A级车弯曲刚度不小于10000N/mm;B、C级车弯曲刚度不小于14000 N/mm。

目录1 前言 (1)2 范围 (1)3 规范引用文件 (1)4 术语和定义 (1)5 具体内容 (1)5.1有限元模型 (1)5.2边界条件 (2)5.3分析结果 (2)6 总结 (3)1 前言通过驾驶室BIW弯曲刚度分析,了解驾驶室的抗弯性能,为驾驶室设计优化提供参考依据。

2 范围本文规定了商用车驾驶室BIW弯曲刚度分析方法和评判标准。

本文适用于商用车的驾驶室BIW弯曲刚度分析。

3 规范引用文件《重庆坚峰汽车科技有限公司CAE建模规范》4 术语和定义5 具体内容5.1有限元模型根据提供的数据,建立有限元模型如图1所示:只包括白车身焊接本体,不包括玻璃、附件及内饰件等。

网格和连接要求参照《重庆坚峰汽车科技有限公司CAE建模规范》执行。

图1 驾驶室有限元分析BIW模型5.2边界条件约束:约束驾驶室悬置左前123,右前13,左后23,右后3自由度。

加载:在主驾驶座椅H点以及副驾驶座椅两个H点分别施加1000N垂向力(整车-Z向)。

测量点:底面纵梁左右Z向最大位移mm。

弯曲刚度分析的边界条件和载荷如图2.1和2.2所示:图2.1 约束图2.2 加载5.3分析结果1)测量点位置如图3所示:图3 车架弯曲刚度分析测量点左纵梁最大Z向位移为d zl,右纵梁最大Z向位移为d zr。

平均值d zmax=(d zl+d zr)/2,弯曲刚度k=F/d zmax。

2)位移云图如图4所示:图4 白车身弯曲刚度左右纵梁Z向位移云图3)BIW纵梁弯曲刚度Z向位移曲线如图5所示:图5白车身纵梁弯曲刚度Z向位移曲线6 总结1)白车身BIW弯曲刚度>标杆车BIW弯曲刚度;2)白车身BIW纵梁位移曲线连续且无突变。

强度是抵抗塑性变形的能力,刚度是表示材料发生弹性变形的难易程度不同类型的刚度其表达式也是不同的,如截面刚度是指截面抵抗变形的能力,表达式为材料弹性模量或剪切模量和相应的截面惯性矩或截面面积的乘积。

其中截面拉伸(压缩)刚度的表达式为材料弹性模量和截面面积的乘积;截面弯曲刚度为材料弹性模量和截面惯性矩的乘积等等。

构件刚度是指构件抵抗变形的能力,其表达式为施加于构件上的作用所引起的内力与其相应的构件变形的比值。

其中构件抗弯刚度其表达式为施加在受弯构件上的弯矩与其引起变形的曲率变化量的比值;构件抗剪刚度为施加在受剪构件上的剪力与其引起变形的正交夹角变化量的比值。

而结构侧移刚度则指结构抵抗侧向变形的能力,为施加于结构上的水平力与其引起的水平位移的比值等等。

当然,也可以将材料的弹性模量或变形模量理解为材料的刚度。

在白车身刚度建模对标分析中的应用1 引言现代轿车车身大多数采用全承载式结构,承载式车身几乎承载了轿车使用过程中的所有载荷,主要包括扭转、弯曲等载荷,在这些载荷的作用下,轿车车身的刚度特性则尤显重要。

车身刚度不合理,将直接影响轿车的可靠性、安全性、NVH 性能等关键性指标,白车身的弯曲刚度和扭转刚度分析是整车开发设计过程中必不可少的环节。

本文通过和试验方案对比,提出了用于刚度分析的有限元模型前处理方法,通过将计算结果和试验结果对比,证明了前处理方法的合理性。

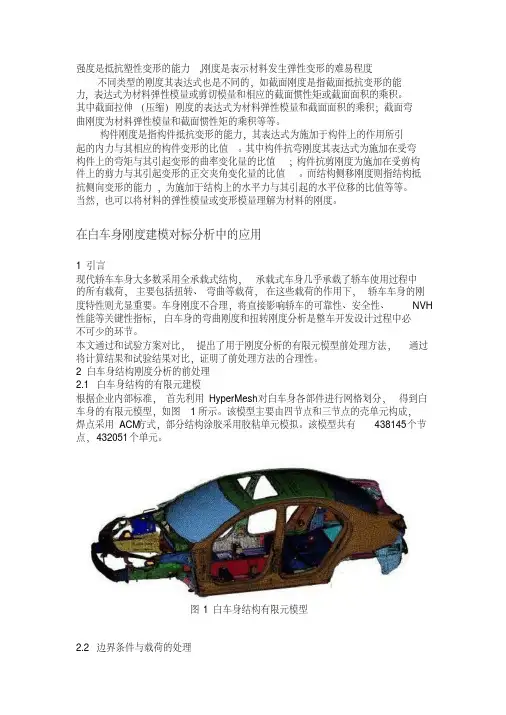

2 白车身结构刚度分析的前处理2.1 白车身结构的有限元建模根据企业内部标准,首先利用HyperMesh对白车身各部件进行网格划分,得到白车身的有限元模型,如图1所示。

该模型主要由四节点和三节点的壳单元构成,焊点采用ACM方式,部分结构涂胶采用胶粘单元模拟。

该模型共有438145个节点,432051个单元。

图1 白车身结构有限元模型2.2 边界条件与载荷的处理在白车身扭转刚度试验中,后轴固定夹具通过球铰作用于后减震塔上。

前轴扭转夹具通过球铰作用于前减震塔处,此处球铰的作用是为了保证载荷作用在垂直方向上,在试验过程中,该机构在y方向会产生微小的位移。

白车身弯曲刚度分析作业指导书1使用范围本指导书适用于白车身弯曲刚度有限元分析。

2前后处理软件UG、PROE、HYPERMESH、PATRAN等。

3输入要求车身部提供:相关零件的UG数模总成及零部件编号、及详细明细表,包含详细焊点信息,材料基本参数(弹性模量、密度、泊松比),厚度属性。

CAE分院根据根据标准施加载荷及约束情况。

4输出要求根据刚度分析所要求的各项参数,给出结构变形云图和白车身弯曲刚度值。

5前处理过程及步骤:5.1网格划分5.1.1将每个分总成所包括的iges文件导入Hypermesh中(操作过程中应注意随时保存,以免因软件意外跳出导致数据丢失,Hypermesh文件的后缀为hm),参照样车的实际结构进行必要的几何处理,而后使用2D\automesh命令划分网格(注意设置单元尺寸,单元尺寸初步定在15~40mm,划分时可根据具体情况进行调整,Elem type选择mixed)。

5.1.2 2D/automesh/ cleanup和Geom/geom cleanup,去掉不必要fix point和多余的面边界线(如果因为某个fix point位置不佳而产生较小尺寸的单元,即对该fix point进行调整);图1 2D/automesh/ cleanup菜单图2 Geom/geom cleanup菜单5.1.3对于倒角,半径小于10mm时可删去(使用Geom/defeature命令), 对于孔,半径小于10mm时可删去,半径大于10mm时应保证孔边沿上至少有4个节点 (使用Geom/defeature命令);图3 Geom/defeature菜单5.1.4对于对称件(在UG软件中去掉了一半),网格划分完后可用tools\reflect命令生成完整的网格模型(注意:需将对称节点equivalence,使用tools\edges命令)。

图4 tools\reflect菜单图5 tools\edges菜单5.2网格质量检查与排序网格划分完后需对网格质量进行检查(使用tools\check elems 命令),检查参数见表1。

编号:QQ-PD-PK-066白车身弯曲刚度分析报告项目名称:QQ458321486编制:日期:校对:日期:审核:日期:批准:日期:XX汽车有限公司2013年03月目录1分析目的 (1)2使用软件说明 (1)3有限元模型建立 (1)4白车身弯曲刚度分析边界条件 (1)5分析结果 (3)6结论 (10)1分析目的车身是轿车的关键总成,除了保证外形美观以外,汽车设计工程师们更注重车身结构的设计。

车身应有足够的刚度,刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。

低的刚度必然伴随有低的固有频率,易发生结构共振和声响。

本报告以QQ白车身为分析对象,利用有限元法,对其进行了弯曲刚度分析。

2使用软件说明本次分析采用Hypermesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器于一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

Altair Optistruct最强大的功能是其友好的CAO接口,通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3有限元模型建立根据设计部门提供的白车身的工艺数模建立QQ的计算模型,对模型进行了有限元离散处理:白车身所有零部件都采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要;粘胶用实体单元模拟,焊点采用CWELD 和RBE2单元模拟。

其中四边形单元469700个,三角形单元15543个,三角形单元比例3.4%。

白车身弯曲刚度分析规范前言本标准是为指导白车身的弯曲刚度分析而建立的,目的是通过其规范白车身弯曲刚度分析流程,并提高分析的一致性。

本规范是在过往分析应用的基础上总结形成。

本标准在内容和格式的编排上,符合产品开发体系版式标准的要求。

白车身弯曲刚度分析规范1 范围本标准规定了白车身加载边界条件和、结果的处理和评价方法。

本标准适用于乘用车、部分商用车白车身弯曲分析。

本标准不适用于重型卡车、皮卡类车型。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

无3 术语和定义3.1.本规范中的BIW是指焊接车身的本体部分,不包含通过螺栓装配在车身本体上的部分(车门、发动机罩、行李箱盖以及需要螺栓连接的翼子板、仪表板支持横梁以及焊接在车身上的固定铰链),如图1所示。

图1 BIW示意图3.2.BIP带前挡风玻璃的白车身(在白车身弯曲刚度分析中需要考虑前挡风框变形率时使用不带玻璃的白车身模型,其余窗框变形率使用带玻璃的白车身模型)。

4 白车身弯曲刚度分析4.1加载如图2所示,找出纵梁上位于前后约束在X向的中点位置,用rbe2抓取此位置对应地板上面100*100mm的区域,左右分别加载-Z 向1000N 。

图2 白车身弯曲刚度分析边界示意4.2 约束如图2所示,采用对称约束方式,左后悬反冲块123,约束右后悬反冲块13,左前悬反冲块23,右前悬反冲块3,其中反冲块区域应变rbe2抓取100*100mm 范围内的节点。

4.3 结果后处理4.3.1 刚度值由载荷作用线作一竖直方向的平面与左、右中纵梁底面相交,其与左、右中纵梁底面中线的交点为测量点,测量左侧交点沿Z 向的位移量ΔZ1 和右侧交点沿Z 向的位移量ΔZ2,计算出平均值Δ和刚度值K ,记录于表1 所示的表格中。

Q/JLY J711 -2008乘用车白车身接头静刚度CAE分析规范编制: ______________校对: _______________审核: _______________审定: _______________标准化: _____________批准: _______________浙江吉利汽车研究院有限公司二OO八年九月为了给新车型开发提供设计依据,指导新车设计,评估新车结构性能,结合本企业实际情况,制定本规范。

本规范由浙江吉利汽车研究院有限公司提出。

本规范由浙江吉利汽车研究院有限公司综合技术部负责起草。

本规范主要起草人:袁连太。

本规范于2008年10月15 EI发布并实施。

1范围本规范规泄了乘用车白车身接头静刚度CAE分析的软硬件设施、输入条件、输岀物、分析方法、分析数据处理及分析报告。

本标准适用于乘用车白车身接头静刚度CAE分析。

2软硬件设施乘用车白车身接头静刚度CAE分析,主要包括以下设施:a)软件设施:主要用于求解的软件,采用MSC/NASTRAN:b)硬件设施:高性能计算机。

3输入条件3. 1白车身有限元模型乘用车白车身接头静刚度分析的输入条件主要指白车身有限元模型,一个完整的白车身有限元模型其中含内容如下:a)白车身各个零件的网格数据;b)白车身焊点数据;c)各个零件的材料数据:d)各个零件的厚度数据。

4输岀物乘用车白车身接头静刚度分析的输出物为PDF文档格式的分析报告,针对不同的车型统一命名为《车型白车身接头静刚度分析报告》(“车型”用具体车型代号替代如:车型为GC-1,则分析报告命名为《GC-1 白车身接头静刚度分析报告》),报告内容按7规左的内容编制。

5分析方法5. 1分析模型乘用车白车身接头静刚度分析的有限元模型,一般是从白车身有限元模型中抽取下来的接头模型,主要包括A柱与顶盖连接点、B柱与顶盖连接点、B柱与门槛连接点、C柱与顶盖连接点,这些接头模型用于接头参数化和引导设计。

1、范围

本标准规定了乘用车弯曲刚度分析的要求;

本标准适用于本公司乘用车白车身弯曲刚度分析。

2、输入条件

2.1 BIW 几何模型

数据要求如下:

1)模型完整,数据无明显的穿透或干涉;

2)各个零件的厚度齐全;

3)几何焊点数据齐全;

4)各个零件的明细表完整齐全。

2.2 BIW有限元模型

1)各个零件网格模型完整,数据中无穿透;

2)焊点数据齐全;

3)各个零件厚度数据齐全;

4)各个零件材料数据齐全。

3、输出物

BIW刚度分析输出物为PDF文档格式的分析报告,正对不同车型统一命名为《XX车型BIW 刚度CAE分析报告》

4、分析方法

4.1 分析模型

分析模型包括BIW有限元模型,钣金件均采用壳单元模拟,点焊采用CWELD单元模拟,线焊和螺栓连接采用RBE2模拟,减震胶采用SOLID模拟。

4.2分析模型建立

建立有限元模型,应符合以下要求:

1)BIW网格质量符合求解器要求;

2)BIW材料须与明细表规定的明细表相对应;

3)BIW的厚度须与明细表规定的厚度相对应;

4)焊点几何坐标须与3D焊点坐标一致,焊点连接的层数须明确,点焊采用CWELD模拟,线焊和螺栓采用RBE2模拟,减震胶采用SOLID模拟。

4.3刚度分析

1)定义刚度分析约束条件

2)定义防毒分析求解工况

3)定义刚度分析载荷条件

4)求解器设置

4.4分析工况

约束条件:在前后悬架与车身连接处,约束XYZ移动自由度;

载荷条件:在前排左右座椅质心处各施加1000N的吹响李,后排座椅质心处施加2000N的垂向力。

5分析数据处理

5.1在车身纵梁下部和门槛梁下部分布了一系列考核点,通过考核点的X坐标值和Z向变形量绘制弯曲刚度曲线。

5.2绘制白车身弯曲刚度变形曲线

5.3刚度计算

刚度计算公式k=F/δ(F为加载力,δ为位移)。

5.4刚度云图

6 BIW弯曲刚度分析评价标准

1)弯曲变形曲线要求

计算的弯曲变形曲线应连续变化,无突变。

2)各车型弯曲刚度要求

按照车型级别分类,同时参靠标杆车。

包括:A级车弯曲刚度不小于10000N/mm;B、C级车弯曲刚度不小于14000 N/mm。

3)各门框及窗框对角线变形要求

各门框及窗框对角线变形量以参考车型为准。

(注:文件素材和资料部分来自网络,供参考。

请预览后才下载,期待你的好评与关注。

)。