金属磨损自修复技术在齿轮传动系统中的应用

- 格式:pdf

- 大小:1007.04 KB

- 文档页数:4

浅谈魔盾金属自修复技术在汽车维修中的应用汽车问世100多年来,给人们生产和生活带来很多方便,与此同时,汽车维修也给人们带来了具大的烦脑。

传统的汽车发动机大修,对恢复汽车技术性能曾经发挥过重大作用,但也有工艺复杂,大修周期长,耗费工时多,修理费用高,修理质量低等明显弊病。

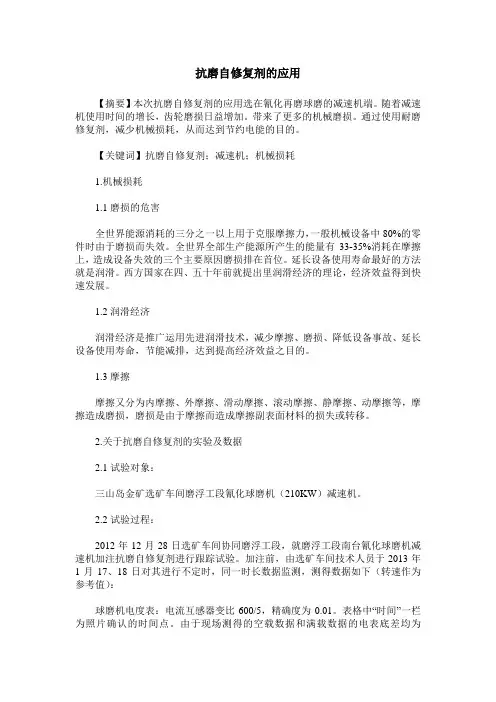

随着国内经济的快速发展,以及一些发达国家先进技术的引进,使我国机器设备工业得以迅速发展,一种能在不解体情况下对发动机总成实施修复的“金属陶瓷自修复技术”在汽车、船舶、机器设备维修中已推广应用,魔盾发动机金属陶瓷抗磨修复系列产品正是这个技术领域应用的皎皎者。

一、魔盾发动机金属陶瓷自修复作用过程和技术原理魔盾的发动机金属陶瓷纳米修复剂使用特种材料(仿生因子)与金属摩擦副产生机械物理作用和物理化学作用,从而在摩擦副纳米级或微米级厚度层内渗入、或诱发产生新物质,使金属的微组织、微结构得到改善,从而改善金属的强度、硬度、塑性等,实现摩擦副的在线强化,提高摩擦副的承受能力和抗磨性能,抗氧化性能等的负面影响。

魔盾的这一发动机磨损修复过程很复杂,首先,特种材料(仿生因子)通过润滑油作为载体携带进入发动机润滑油路,到达金属摩擦副。

然后,当发动机开始运行,逐渐达到一定的温度、压力等条件下,特种材料(仿生因子)被激活,开始向摩擦副渗入,填补磨损的部件,让磨损的金属部件得以复原。

最后,在摩擦副高温高压条件下,摩擦副表面逐渐形成复相微晶陶瓷层,有效修复国摩擦表面损伤,提高硬度和耐磨性,并能时刻修复新出现的磨损,达到动态零磨损。

仿生因子作用下自生成的复相微晶陶瓷层(碳氧化膜)摩擦系数μ:0.001~0.005(干摩擦条件下)粗糙度Ra:0.011μm(汽缸套表面实测)破坏温度TS:1575℃~1600℃线胀系数α: 1.14×10-5m/m℃(与钢相同)显微硬度Hv: 600~1400(与层的致密性及材料配方有关)综上所述,魔盾发动机金属掏出自修复技术可以有效降低磨粒、粘着、微动等磨损,具有自愈合、自补偿、自修复特性。

齿轮传动系统的损伤诊断与修复齿轮传动系统是实现机械传动的关键组件之一,其稳定性和可靠性直接影响到整个机械设备的工作效率和寿命。

然而,长期运行以及不良工况下容易引起齿轮传动系统的损坏,严重影响设备运行。

因此,及时准确地诊断和修复齿轮传动系统的损伤至关重要。

一、齿轮传动系统损伤类型齿轮传动系统可能出现的损伤类型主要包括齿面磨损、齿面斜面、断齿、脱齿、龟裂、金属疲劳等。

这些损伤不仅会导致齿轮传动系统的工作噪音增加、传动效率降低,甚至可能造成传动系统完全失效。

二、齿轮传动系统损伤诊断方法1. 视觉检查:通过直接观察齿轮表面是否有异常磨损、断裂、龟裂等情况,初步判断齿轮传动系统是否存在损伤。

2. 振动分析:利用振动传感器监测齿轮传动系统的振动情况,通过分析振动信号的频谱、幅值等特征可以诊断出齿轮系统的损伤情况。

3. 温度监测:通过监测齿轮传动系统的工作温度,可以判断是否存在过热现象,进而推测可能的损伤类型。

4. 润滑油分析:定期对齿轮箱内的润滑油进行化验,可以了解齿轮传动系统的磨损情况,判断是否存在金属颗粒、水分等异常情况。

5. 音频分析:通过录音设备获取齿轮传动系统运行时的声音,结合专业软件进行处理分析,可以诊断出齿轮是否存在异常摩擦、碰撞等损伤。

三、齿轮传动系统损伤修复方法1. 针对不同损伤类型选择适当的修复方法,如使用研磨、加固焊接、更换零部件等方式。

2. 修复前需要将齿轮传动系统进行彻底清洗,去除杂质和残留物,保证修复效果。

3. 修复后进行动平衡和磨合处理,确保齿轮传动系统恢复正常运行状态。

4. 对于无法修复的严重损伤,需要及时更换受损零部件,确保齿轮传动系统的可靠性。

5. 制定定期保养计划,加强维护保养工作,降低齿轮传动系统的损伤风险,延长设备使用寿命。

总之,齿轮传动系统的损伤诊断与修复工作是确保设备正常运行的关键环节,只有及时准确地诊断问题,并采取有效的修复措施,才能保障齿轮传动系统的稳定性和可靠性,延长设备的使用寿命,降低维修成本,提高工作效率。

抗磨自修复剂的应用【摘要】本次抗磨自修复剂的应用选在氰化再磨球磨的减速机端。

随着减速机使用时间的增长,齿轮磨损日益增加。

带来了更多的机械磨损。

通过使用耐磨修复剂,减少机械损耗,从而达到节约电能的目的。

【关键词】抗磨自修复剂;减速机;机械损耗1.机械损耗1.1磨损的危害全世界能源消耗的三分之一以上用于克服摩擦力,一般机械设备中80%的零件时由于磨损而失效。

全世界全部生产能源所产生的能量有33-35%消耗在摩擦上,造成设备失效的三个主要原因磨损排在首位。

延长设备使用寿命最好的方法就是润滑。

西方国家在四、五十年前就提出里润滑经济的理论,经济效益得到快速发展。

1.2润滑经济润滑经济是推广运用先进润滑技术,减少摩擦、磨损、降低设备事故、延长设备使用寿命,节能减排,达到提高经济效益之目的。

1.3摩擦摩擦又分为内摩擦、外摩擦、滑动摩擦、滚动摩擦、静摩擦、动摩擦等,摩擦造成磨损,磨损是由于摩擦而造成摩擦副表面材料的损失或转移。

2.关于抗磨自修复剂的实验及数据2.1试验对象:三山岛金矿选矿车间磨浮工段氰化球磨机(210KW)减速机。

2.2试验过程:2012年12月28日选矿车间协同磨浮工段,就磨浮工段南台氰化球磨机减速机加注抗磨自修复剂进行跟踪试验。

加注前,由选矿车间技术人员于2013年1月17、18日对其进行不定时,同一时长数据监测,测得数据如下(转速作为参考值):球磨机电度表:电流互感器变比600/5,精确度为0.01。

表格中“时间”一栏为照片确认的时间点。

由于现场测得的空载数据和满载数据的电表底差均为0.35-0.36,数值基本稳定,为不影响生产,以下所测数据均为正常工作状态下测得。

(下同)2013年1月18、19日上午分两次加注抗磨自修复剂,通过20天的运转。

2.2.1加入修复剂前数据跟踪如下:3.经济效益分析球磨机加入修复材料正常运转后:仅每小时的平均电度表值从 1.057降到 1.01,节电率为(1.057-1.01)/1.057=4.5%此台设备1年总节电费为:360天×24小时×210KW×4.5%×0.8元/度=65318.4元/台每年正常维护保养此台球磨机需加入抗磨修复剂15瓶,费用为15瓶×750元/瓶=11250元,仅节省电费一项收益为5万元以上。

汽车发动机维修中金属磨损自修复技术的应用分析张加芹发表时间:2020-06-10T13:27:29.460Z 来源:《基层建设》2020年第5期作者:张加芹[导读] 摘要:随着科学技术的发展,我国的金属磨损自修复技术有了很大进展,并在汽车发动机的维修中得到了广泛的应用。

济南鑫润达通汽车修理有限公司山东省济南市 250000摘要:随着科学技术的发展,我国的金属磨损自修复技术有了很大进展,并在汽车发动机的维修中得到了广泛的应用。

金属磨损自修复技术的提出、应用,改变了既往的经验维修问题,整体上具备的创新价值较为突出。

文章就此展开讨论,并提出合理化建议关键词:汽车;发动机;维修;修复;技术引言社会经济的繁荣与发展,推动了科技的高效发展。

在改革开放的背景下,国民经济的发展得以加快,汽车行业在科技的推动下实现了快速发展,促使发动机制造业得以壮大。

我国一些汽车发动机制造企业的能力不足,进而生产的发动机耐用度与其他国家抗衡。

但不论哪个国家生产的发动机,都会或多或少的出现使用故障,及时的解决发动机故障,是行车首要任务,也是保障行车安全的重要环节。

为能够保证汽车正常行使,需要全面了解发动机故障的应对解决措施。

1汽车发动机磨损机理分析处于运行状态下的汽车发动机,其气缸内的活塞高速往复式运转,气缸容易磨损。

研究发现,气缸内活塞位置是影响气缸磨损量的重要因素。

活塞位于上止点8.0°~12.0°曲轴转角位置时,对气缸所造成的磨损最为严重,且在磨损作用下呈锥形变化。

而且,气缸壁纵向所承受的磨损量要少于横向,这也是气缸失圆形成的主要原因。

2汽车发动机故障的原因2.1汽车发动机启停故障从一定程度上看,汽车发动机在运行的过程当中,很容易受到自身重力的影响,这样就会让汽车在行驶的过程中,产生较大的负荷。

汽车发动机各项性能对应的就会提升一定的负担。

进而就会对汽车发动机的要求提出更为苛刻的要求。

因此,这个时候,一旦发现汽车发动机出现异常的情况,就需要及时的制定有效的措施,保证汽车的有效运行。

河南科技Journal of Henan Science and Technology总561期第4期2015年4月Vol.561,No.4Apr ,2015收稿日期:2015-3-25作者简介:田萌(1986.2-),女,本科,研究方向:汽车检测与维修。

,摘要:本文对汽车发动机的磨损机理进行了简要分析,然后对金属磨损自修复技术的基本原理进行了探讨,认为金属磨损自修复技术解决了传统解体发动机修复中存在的工序繁琐、维修时间长以及效果不佳等问题。

进而对金属磨损自修复技术在汽车发动机维修中的应用进行了分析研究,根据不同的故障情况总结了维修的步骤和要点。

关键词:发动机;维修;金属磨损自修复技术;应用中图分类号:U472文献标识码:A文章编号:1003-5168(2015)04-0040-2Application of Metal Wear Self-Repair Technology in Automobile EngineMaintenanceTian Meng Yang Huirong(Henan Industry and Trade Vocational College ,Zhengzhou Henan 450000)Abstract:This paper briefly analyzed the wear mechanism of automobile engine ,then discussed the basic principle of metal wear self-repair technology ,it is believed that metal wear self-repair technique solves the problems existing in the traditional disintegrated engine repair,including trivial process ,long time of repair,and bad effect.Thus ,this paper further analyzed the application of metal wear self-repair technology in automobile engine repair ,summarized the steps and key points of maintenance according to different fault conditions.keywords:engine;repair;metal wear self-repair technology;application1汽车发动机磨损机理在汽车发动机工作状态下,气缸内的活塞处于高速往复式运转状态,气缸产生磨损,且磨损量因活塞在气缸内所处位置的不同而有一定的差异。

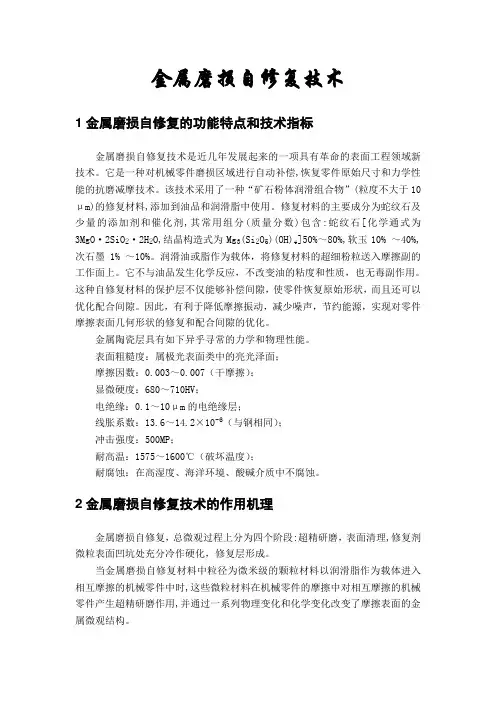

金属磨损自修复技术1金属磨损自修复的功能特点和技术指标金属磨损自修复技术是近几年发展起来的一项具有革命的表面工程领域新技术。

它是一种对机械零件磨损区域进行自动补偿,恢复零件原始尺寸和力学性能的抗磨减摩技术。

该技术采用了一种“矿石粉体润滑组合物”(粒度不大于10μm)的修复材料,添加到油品和润滑脂中使用。

修复材料的主要成分为蛇纹石及少量的添加剂和催化剂,其常用组分(质量分数)包含:蛇纹石[化学通式为3MgO·2SiO2·2H2O,结晶构造式为Mg3(Si2O5)(OH)4]50%~80%,软玉10% ~40%,次石墨1% ~10%。

润滑油或脂作为载体,将修复材料的超细粉粒送入摩擦副的工作面上。

它不与油品发生化学反应,不改变油的粘度和性质,也无毒副作用。

这种自修复材料的保护层不仅能够补偿间隙,使零件恢复原始形状,而且还可以优化配合间隙。

因此,有利于降低摩擦振动,减少噪声,节约能源,实现对零件摩擦表面几何形状的修复和配合间隙的优化。

金属陶瓷层具有如下异乎寻常的力学和物理性能。

表面粗糙度:属极光表面类中的亮光泽面;摩擦因数:0.003~0.007(干摩擦);显微硬度:680~710HV;电绝缘:0.1~10μm的电绝缘层;线胀系数:13.6~14.2×10-6(与钢相同);冲击强度:500MP;耐高温:1575~1600℃(破坏温度);耐腐蚀:在高湿度、海洋环境、酸碱介质中不腐蚀。

2金属磨损自修复技术的作用机理金属磨损自修复,总微观过程上分为四个阶段:超精研磨,表面清理,修复剂微粒表面凹坑处充分冷作硬化,修复层形成。

当金属磨损自修复材料中粒径为微米级的颗粒材料以润滑脂作为载体进入相互摩擦的机械零件中时,这些微粒材料在机械零件的摩擦中对相互摩擦的机械零件产生超精研磨作用,并通过一系列物理变化和化学变化改变了摩擦表面的金属微观结构。

修复材料在机械零件摩擦表面发生的物理变化是:机械零件在相互摩擦过程中,在摩擦力的作用下,超细微粒颗粒被进一步碾碎,此时微小颗粒对金属摩擦表面产生超精研磨作用,有足够硬度的微粒的超精研磨作用造成金属表面微凸体断裂,使得机械零件摩擦表面的光洁度进一步提高。

0引言从客观的角度来分析,金属磨损自修复技术的运用,能够在维修效率、维修质量上更好的提升,在相关不足的弥补层面上,给出了更多的参考、指导问题,全方面的进行修复和干预,并且减少了固定工作思路所造成的不足。

但是,我们在金属磨损自修复技术的实践层面上,必须做出更好的改善,要坚持对不同问题产生的影响力,开展深入的考量和调研,确保金属磨损自修复技术的体系不断健全,为今后的发展进步,努力做出更加卓越的贡献。

1汽车发动机故障的原因1.1润滑问题从目前所掌握的情况来看,汽车发动机的发展、生产,都会进行大量的测试、分析,但是任何设备经过长期应用以后,都会受到内部、外部因素的综合作用,此时对于汽车发动机的故障而言,基本上是隶属于必然出现的问题,想要在最终的解决效果上更好的提升,必须在故障原因方面做出有效的判定。

调查过程中,发现润滑不良所造成的汽车发动机故障,是比较常见的现象。

例如,很多车辆在生产、应用的过程中,自身的转速表现出较高的特点,这对于发动机本身所造成的消耗是非常大的,部分车主在专业知识上并不了解,因此在润滑工作的落实过程中,并没有仔细的观察和操作,这对于汽车发动机造成的损伤还是不断的增加、积累。

大部分情况下,汽车发动机处于工作状态的时候,必须得到润滑的有效辅助,如果没有在参数和技术上得到预期效果,势必在内部问题的恶化方面不断增加。

因此,当车辆的行驶里程有所延长以后,必须在润滑力度上更好的提升,规避问题的反复出现。

1.2恶劣条件问题就汽车发动机本身来讲,故障的出现并非偶然现象,所有的故障都是不同问题发生所造成的必然结果。

使用条件恶劣的情况下,很容易导致汽车发动机的故障出现,而且针对车辆本身造成的破坏是非常严重的,应坚持在今后的问题处置上,对此保持高度的关注。

例如,有些路面表现出平整的特点,因此针对车辆造成的损失并不大。

但是在大量的调查以后,发现车辆行驶的崎岖路面较多,而且在坑洼的状态下行驶,特别容易导致汽车发动机的寿命不断缩短,更加会造成温度方面的严重差异。

AUTO AFTERMARKET I汽车后市场汽车发动机维修中金属磨损自修复技术的应用王小娟兰州职业技术学院甘肃省兰州市730070摘要:金属磨损自修复技术主要是利用金属摩檫产生的热能,出现化学置换反应,进而在摩擦表面生成一层铁基硅酸盐,达到自动修复的目的,该技术在汽车维修中应用比较广泛,有助于改善机械零件的使用寿命。

本文通过对金属磨损自修复技术的应用原理进行分析,探析汽车发动机维修中的优势,从而为相关工作者提供参考与借鉴。

关键词:金属磨损;自修复技术;汽车发动机;维修1引言在自然界中,摩擦磨损是自然界中比较 常见的一种现象,也是导致机械零件失效的 重要原因之一。

在实际调查中,发现由于磨 损造成的故障比较多。

主要原因多是配料材 料质量、裝配质量差、应用环境恶劣等。

发 动机的主要核心部分包括气缸、曲轴、轴承 等。

气缸与活塞的磨损率是影响发动机维修 间隔的一个重要因素,当在高温环境中,受 到弯曲、冲击、过度磨损等伤害时,会直接 影响到发动机的性能。

2金属磨损自修复技术一般来说,缸套的最大的磨损量一般为 内径的0.4%~0.8%。

气缸、燃油、润滑油等质 量都会对气缸磨损造成极大的影响,进而造 成噪音、烟气等情况的发生,传统的维修工 艺一般具有不经济、维修时间长的因素w。

金 属磨损自修复技术,能够在不解体发动机的情 况下,实现自动修餓损,麵调麵户层厚度的綠,进酿善发动机的使用餘金属自修复技术可以在机械装备不解体 时,达到机械装备运行过程磨损部位的自修 复,进而降低金属陶瓷保护层的磨损情况,保护层可以实现间隙的有效改善,同时能够 提髙摩擦表面的硬度,减少摩擦系数,使磨 损部位恢复,同时可以实现配合间隙的优 化。

修复材料一般可以不和药品发生化学反 应,同时不改变油的性质,因此,使用没有毒副作用,不会对环境造成污染,不会对人体造成伤害。

金属磨损自修复技术是铁基金属磨损部位的自修复过程,能够生成磨损性能优异的金属陶瓷保护层,能够降低机械震动,达到资源的有效降低,很大程度上改善设备的使用寿命。

金属耐磨减阻及损面自修复剂技术资料烟台锦隆化工科技有限公司金属耐磨减阻及损面修复剂是我国众多科研机构及高校历经数年努力耗资近亿元成功研制出的。

能有效解决机械设备运行中摩擦磨损造成的能量损失,设备精度下降,设备寿命短等问题的一种稀有金属制剂。

经过反复实践和配方优化达到了理想的效果,在核心技术方面世界领先。

该产品现已批量生产,在胜利油田纯梁二矿,烟台三菱水泥,烟台国大黄金,烟台环球集团,莱州强信精密机械等单位的实际应用中,取得了良好的效果,经济效益显著。

该产品具有节电效果显著、修复精度高、作用时间长等特点。

其性能居世界同类产品的领先水平,该产品的推广具有重要的现实意义和良好的经济、社会效益。

一、金属耐磨减阻及损面修复剂研制的目的和意义摩擦磨损是机械设备运行中存在的必然现象。

在机械设备的运行中有三分之一的能量用于克服摩擦阻力。

是能源浪费主要的环节,磨损是机械设备寿命缩短的主要原因,当磨损量超出设备设计要求,标志着该设备寿命的终结。

有关资料表明,美国因摩擦磨损造成的经济损失每年超过两千亿美元。

随着我国经济的发展,我国已成为一个机械设备装备大国,机械设备制造业也在迅猛发展,不久的将来也将成为机械设备制造大国。

目前仅机械摩擦磨损每年给我国造成的经济损失高达上千亿元。

目前我国机械设备主要存在的问题有:(1)制造精度低目前世界机床精密度普遍较高,特别是欧洲等发达国家,中心定位精度普遍超过±5μm,德、美、日、瑞士等国家甚至已达到±3μm、±2μm、±1μm,而我国的同类产品定位精度却在±8μm 以上,与发达国家相比存在着很大差距。

在制造过程中主要存在的问题:一是自身的工作母机大多使用时间过长,中心精度低,制造出来的零件精度受到影响,零部件公差大,导致我国机械设备自出厂就存在精度低,使用寿命短,能耗大的缺陷。

二是随着设备使用年限的延长,运转部位磨损、腐蚀过快,没有足够的资金用于购买零部件,在维修周期内设备也不能恢复出厂时精度,影响了产品的质量。

对于轴承室磨损,传统工艺处理需拆卸后运至维修车间补焊或刷镀后机加工。

修复工期长、成本高。

而且补焊容易造成热应力使设备损伤变形,造成永久性伤害,修复好之后在使用过程中还是会造成二次磨损。

用高分子复合材料进行现场修复,停机时间短、修复效果好且不会对设备本身造成永久性伤害。

其材料具有很好的耐冲击、耐腐蚀、抗压等优异性能,且具备良好的退让性可以在运转中吸收设备的振动冲击,避免了再次磨损,这是金属不具备的性能。

两大案例解读齿轮箱轴承室磨损修复过程

轧机传动齿轮箱轴承室磨损

轧机在轧制过程中要通过轧辊挤压使轧件塑性变形,齿轮箱是轧机的动力输入设备,由于扭矩大长时间运行很容易造成齿轮箱轴承室磨损。

该厂精轧机组传动齿轮箱由于轴承与轴承室长期疲劳配合出现轴承室磨损,精轧F2/F3/F4架次轧机传动齿轮箱四个轴承室都出现不同程度的磨损(磨损量最大处为0.03mm)。

卷取机传动齿轮箱轴承室磨损

卷取机应用于可逆式、不可逆式带钢或冷轧轧制线上。

卷取机不但用于卷取轧件还要使轧件产生张力以保证轧制过程的稳定和使板带卷取的更紧。

在轧制过程中卷取轴一般要源源不断的为轧件提供张力,承受的力矩(卷筒重量、带钢卷重量、弯曲带钢和张力引起的力矩)和振动常会引起传动设备的故障。

其中最常见的故障就是传动齿轮箱轴承室及轴承位磨损。

该厂扎钢车间卷取机卷取重量为1-2吨,卷取轴受力大,长时间运转轴承室出现疲劳磨损。

其1#3#卷取机齿轮箱轴承室磨损问题严重。

轴承直径为480mm。

输入端轴承宽度为130mm。

输出端是两组轴承其单个宽度为50mm。

1#下轴承室磨损量最大为0.15mm。

24研究与探索Research and Exploration ·智能制造与趋势中国设备工程 2022.12(下)金属抗磨减摩、磨损自修复节能增效技术(又称金属抗磨修复剂)是一项世界领先,国内外唯一采用人工合成羟基硅酸镁为主要成分,在摩擦副运动条件下形成金属陶瓷改性层的高新技术(专利号:ZL200510041221.4),该技术旨在解决机械设备在运行过程中、不解体对摩擦副磨损表面进行原位自修复。

该技术通过了中国机械工业联合会的科学技术成果鉴定(JK 鉴[2007]第2001号),并获得国家能源局的发文推广(国能综科技【2010】54号)。

该技术先后在宝钢集团、中信锰矿、徐矿集团、星腾化工、华伦化工、广州石化、茂名石化等众多企业进行了大量应用,所有应用企业都反馈良好。

湖北宜化化工股份有限公司于2021年8月引入该技术对相关生产设备进行试应用,以验证该技术对应用设备抗磨减摩及节能的综合效果。

1 金属抗磨减摩、磨损自修复节能增效技术概述1.1 技术原理该技术的应用以设备润滑介质(油或脂)为载体,在特定的机械润滑摩擦条件下,在设备摩擦副基体的磨损表面生成一层金属陶瓷保护层,因该保护层摩擦系数极低且硬度极高、不易脱落,从而大大减缓了摩擦副的磨损,达到了对设备摩擦副的永久保护效果。

同时因减少了摩擦功的能量损失,对设备的运行也起到了一定节能增效的效果。

该技术基于磨损的自修复从使用材料到形成金属陶瓷改性层可分为3个阶段:第一阶段:超细研磨。

任何光洁的表面都存在凹凸现象,当机器运转时,两摩擦表面的凹凸体进行互相摩擦,对自修复材料进行进一步研磨,使其充分细化并在高温高压作用下,发生物理和化学反应,在摩擦副表面形成金属陶瓷晶体,生成耐磨改性层。

第二阶段:吸附清理。

自修复材料有很强的吸附渗透性能,表面凹坑处存留的污染物被磷酸盐玻璃体清除,并由被研磨细化和烧结溶溶状的修复材料细粒填充。

第三阶段:表面修复。

自修复材料通过吸附渗透,利用摩擦功(能)瞬间闪温在催化剂、活化剂的作用下,产生无数个微烧结,在金属摩擦表面很快形成金属陶瓷改性层,大量金属陶瓷晶体构成耐磨改性层。

金属磨损自修复技术在齿轮传动系统中的应用

金属磨损自修复技术在齿轮传动系统中的应用①

何成善权芳民贾昆

【摘要】摘要在研究金属磨损自修复机理和材料的基础上,进行了基于羟基硅酸盐自修复材料的应用试验,结果表明自修复材料能够实现设备自修复功能。

金属磨损自修复层具有高硬度、高弹性模量和较佳的H/E(硬度与弹性模量比)比值,其修复基体具有耐磨、高塑性兼具抗冲击性能,非常适合在大功率、高转速和重载荷的设备上使用。

【期刊名称】化工机械

【年(卷),期】2019(046)001

【总页数】4

【关键词】关键词金属自修复齿轮传动羟基硅酸盐修复层

机械装置的传动系统在运转过程中容易产生磨损,机械设备旋转零部件的磨损与机械设备的可靠性、安全性和使用寿命直接相关。

据统计,在机械设备失效中因磨损导致的失效占70%,由于设备磨损失效而造成的经济损失占国民经济总产值的2%。

因此,如何解决机械零部件的磨损问题历来是世界各国研究的重要方向。

前苏联时期,乌克兰某地质钻探部门在开采作业时意外发现[1],有一处岩石层对钻头不产生磨损,经有关科研机构的研究,确认其有效成分是一组以羟基硅酸镁为主的复杂矿石组合物,在机械设备旋转摩擦热力作用下,可在铁基金属摩擦表面形成具有良好耐磨作用的陶瓷保护层。

经过多年的研究和发展,基于不同种类自修复材料的各种金属磨损自修复技术被世界各国竞相研究,并取得了瞩目的效果。

1 金属磨损自修复机理。

金属磨损自修复材料介绍金属磨损自修复技术(Auto-Restoration Technology of Wear of Metals 简称ART),是一项全新的机械装备和机械零件摩擦表面的减摩技术。

它的特点是在机械装备不解体的情况下,动态中完成金属磨损部位的自修复过程,生成减摩性能优异的耐磨保护层,使摩擦表面硬度和光洁度提高,摩擦系数大幅度降低,并使已经磨损的部位恢复到原来尺寸。

一、ART产品金属磨损自修复材料(简称ART)是引进和采用了俄罗斯专利“机械零件磨擦表面和接触表面之磨损选择补偿保护层生成方法”,在俄境外实现商品化规模生产的唯一产品。

公司在技术引进、消化吸收的基础上,改进了制备方法,于2002年获取了国家发明专利,建成国内也是亚洲唯一的一条高品质的金属磨损自修复材料生产线,使这一技术从原料、制备、至产品应用的知识产权全部实现了国产化,2002年9月18日,国家经贸委会同国防科工委、铁道部、交通部、教育部、国家环保总局等有关部门在哈尔滨主持召开了“金属磨损自修复材料产品鉴定会”。

由徐滨士院士、钟群鹏院士、丁传贤院士、张福泽院士等17位专家组成的鉴定委员会一致通过了金属磨损自修复材料产品鉴定。

专家委员会认为:“金属磨损自修复材料是一项具有自主知识产权的的高科技产品,具有世界先进水平”;“开发成功的金属磨损自修复材料具有广阔的应用前景,能推动我国表面工程、摩擦学领域应用基础的研究,同时,能带动我国传统产业的提升和改造,对我国国民经济的发展有重大影响”。

国家经贸委将这一项目纳入了国家科技创新计划。

2002年12月17日,北京市科委主持召开了“金属磨损自修复材料在内燃机车柴油机应用的研究”技术鉴定会,鉴定委员会一致同意通过该项技术鉴定。

专家指出:“金属磨损自修复材料在内燃机车上的应用取得了明显的减摩效果,生成的金属陶瓷保护层性能稳定,使摩擦零件表面硬度提高,粗糙度下降,摩擦系数大幅度降低,进而实现了磨损部位的“自修复”;“该项技术的成功应用可以延长内燃机车的修程,带来可观的经济效益。

齿轮传动中磨损问题的研究及修复方法

侯雪滨

【期刊名称】《机械管理开发》

【年(卷),期】2012(000)002

【摘要】齿轮传动是机器传递运动和动力的一种主要形式.如何减少齿轮工作中的磨损、延长其使用寿命是工业生产中至关重要的问题.重点总结了齿轮磨损问题的基本类型、研究历程、研究方法以及对失效齿轮的常用修复方法等.

【总页数】3页(P58-60)

【作者】侯雪滨

【作者单位】漯河高级技工学校,河南漯河462000

【正文语种】中文

【中图分类】TH132.41

【相关文献】

1.齿轮传动中磨损问题的研究及修复方法综述 [J], 赵丽娟;史辉

2.齿轮传动中磨损问题研究方法综述 [J], 郑爱云;刘伟民;田绿竹

3.齿轮传动的磨损自修复 [J], 莫云辉;张黎明;王帅宝;陶德华

4.钢球磨煤机传动大齿轮齿面磨损的现场修复 [J], 梁汝刚

5.金属磨损自修复技术在齿轮传动系统中的应用 [J], 何成善;权芳民;贾昆

因版权原因,仅展示原文概要,查看原文内容请购买。