连续浇铸法

- 格式:docx

- 大小:36.41 KB

- 文档页数:1

亚克力板浇铸法与挤出法的工艺亚克力板是一种常用的人造有机玻璃材料,具有耐热、耐候性好、透明度高等特点。

亚克力板的制造工艺主要有浇铸法和挤出法两种。

本文将详细介绍这两种工艺的原理、步骤及特点。

一、亚克力板浇铸法亚克力板浇铸法是通过将亚克力树脂溶液倒入模具中,经过适当的加热和冷却过程,使树脂固化成型,最终得到亚克力板的制造工艺。

下面将详细介绍其具体步骤:1. 模具准备:首先需要准备好适用于浇铸的模具。

模具的形状和尺寸决定了最终亚克力板的形状和尺寸。

2. 树脂配制:将亚克力树脂与溶剂按照一定比例混合,形成树脂溶液。

在配制过程中需要注意保持树脂溶液的均匀性和稳定性。

3. 模具涂层:在模具内表面涂覆一层模具涂层,以防止树脂与模具粘连。

4. 浇注:将配制好的树脂溶液缓慢地倒入模具中,使其充分填充整个模具空间。

5. 加热:将装有树脂溶液的模具放入加热设备中,逐渐升温。

加热过程中树脂溶液会逐渐变得粘稠。

6. 冷却:当树脂溶液达到一定黏度时,停止加热并使其自然冷却。

冷却过程中树脂会逐渐固化成型。

7. 脱模:当亚克力板完全固化后,将其从模具中取出。

此时亚克力板已经具备一定的强度和透明度。

二、亚克力板挤出法亚克力板挤出法是将加热熔化的亚克力树脂通过挤出机的螺杆压力,挤出成型的工艺。

下面将详细介绍其具体步骤:1. 树脂熔化:将亚克力树脂颗粒放入挤出机的加热装置中,通过加热使其熔化成流动的树脂。

2. 挤出:熔化的亚克力树脂经过螺杆的推动,被挤出机压力下通过挤出模具的缝隙挤出。

挤出模具的形状和尺寸决定了最终亚克力板的形状和尺寸。

3. 冷却:挤出的亚克力板经过冷却装置的作用,使其迅速冷却和固化成型。

冷却过程中需要控制冷却速度和温度,以保证亚克力板的质量。

4. 切割:冷却固化后的亚克力板经过切割机的切割,得到符合要求的亚克力板尺寸。

亚克力板浇铸法和挤出法在制造工艺上有一些显著的区别和特点。

浇铸法适用于制造较大尺寸和较厚的亚克力板,制造过程中需要使用模具,因此适用于批量生产。

典型的铝合金铸锭生产方法

有两种典型的铝合金铸锭生产方法:直接浇铸法和连铸法。

1. 直接浇铸法:这是一种常用的生产方法,适用于小规模的铸造生产。

在这种方法中,铝合金熔炼成液态后,直接倒入预先准备好的铸造模具中,经过冷却和凝固后,形成铝合金铸锭。

2. 连铸法:这是一种大规模生产方法,适用于大批量的铸造生产。

在这种方法中,铝合金熔炼成液态后,通过连铸机将其均匀地倒入连续移动的铸造带中。

在带上,液态铝合金快速冷却并凝固,形成长条状的铝合金铸锭。

随后,铸锭可以进一步切割成所需的尺寸。

无论是直接浇铸法还是连铸法,铝合金铸锭在生产过程中还需要进行一系列的后续处理,如退火、均匀化处理、修整等,以提高铸锭的质量和性能。

塑料浇铸成型方法塑料制品在我们生活中随处可见,从日常生活用品到工业零部件,都广泛采用塑料材料制成。

而塑料制品的生产过程中,塑料浇铸成型方法是一种常用且有效的技术手段。

本文将介绍塑料浇铸成型的原理、流程和应用。

塑料浇铸成型原理塑料浇铸成型是指将预先加热融化的塑料材料倒入模具中,经过凝固后即可获得所需形状的制品。

其原理主要包括以下几个步骤:1.加热融化:将塑料颗粒或粉末置于加热设备中,加热至融化状态,形成可流动的熔体。

2.注射压力:利用注射机将熔化的塑料材料注入模具中,并施加一定的压力以确保填充模具的完整性。

3.冷却凝固:待塑料充分填充模具后,继续施加冷却的条件,使塑料在模具中快速冷却凝固,保持所需的形状。

4.开模脱模:冷却后的塑料制品即可从模具中取出,完成整个浇铸成型过程。

塑料浇铸成型流程塑料浇铸成型流程十分严谨和复杂,一般包括以下几个关键步骤:1.设计模具:根据所需塑料制品的形状和尺寸,设计相应的模具结构,包括模具芯、模具腔等。

2.准备原料:选择适合的塑料原料,并进行加热融化,以便后续的注射成型。

3.注射成型:将熔化的塑料材料注入模具中,通过注射机的工作循环,确保塑料充分填充模具的每一个细节。

4.冷却固化:在塑料填充模具后,要及时启动冷却装置,以迅速冷却和固化塑料,保证制品质量。

5.去除制品:经过固化的塑料制品可以很容易地从模具中脱模,如果需要进一步加工,可以对制品进行后续处理。

塑料浇铸成型应用塑料浇铸成型方法在各行各业都有着广泛的应用,主要体现在以下几个方面:1.工业制造:塑料浇铸成型方法可用于制造各种工业零部件、外壳和结构件,广泛应用于汽车、电子产品、家电等行业。

2.日用品制造:许多日常生活用品,如杯子、餐具、玩具等,也多采用塑料浇铸成型方法进行生产。

3.医疗器械:医疗器械中许多塑料制品,如医用注射器、输液瓶等,也是通过浇铸成型技术生产的。

4.建筑材料:一些塑料建筑材料,如塑料管道、阀门等,也可以通过浇铸成型方法来加工制造。

浇铸成型方法有哪几种浇铸是制造业中常见的一种成型方法,通过这种方法可以生产出各种形状复杂的铸件。

浇铸成型方法有多种,每种方法都有其特点和适用范围。

下面将介绍几种常见的浇铸成型方法。

静态压力浇铸静态压力浇铸是一种在铸造工艺中广泛应用的成型方法。

它的原理是利用某种外力,如液体的静压力或机械加压力,将熔融金属或合金压入模腔中,从而实现铸件的成型。

这种方法适用于生产高密度、无气孔的铸件,尤其适用于大型、精密铸件的生产。

重力浇铸重力浇铸是利用地球引力将熔融金属或合金从浇口自由流入模腔的成型方法。

它的操作简单,成本低廉,适用于形状简单、壁厚一致的铸件生产。

重力浇铸通常用于生产非常大的铸件,例如桥梁支座等。

压铸压铸是一种利用高压使熔融金属或合金充满模腔,并在高压下凝固成型的铸造方法。

它可以生产出高精度、表面光滑的铸件,广泛应用于汽车、电子等行业。

压铸的优点是生产效率高,产品质量好,但设备投资较大。

离心浇铸离心浇铸是利用铸造设备旋转产生离心力,将熔融金属或合金从中心往外扩散填充模腔的铸造方法。

它适用于生产中空、轴对称的铸件,如轮毂、管件等。

离心浇铸成型的铸件密度高、组织均匀,但适用范围相对较窄。

连续铸造连续铸造是一种连续将熔融金属或合金冷却凝固成长条或板材的成型方法。

它适用于生产铸轧坯、带材等长条铸件,可以实现自动化生产,提高生产效率。

连续铸造对设备要求高,工艺复杂,适用于大规模工业生产。

以上是几种常见的浇铸成型方法,每种方法都有其独特的优势和适用范围。

在实际生产中,根据具体的铸件要求和生产条件选择合适的浇铸成型方法至关重要,可以有效提高生产效率和产品质量。

铝浇铸的基本操作方法

铝浇铸的基本操作方法如下:

1. 准备工作:将铝合金材料切割成适当的块状,清除材料表面的氧化物和污垢。

同时,准备好模具、冷却系统、砂芯等相关设备。

2. 模具准备:根据铸件的形状和尺寸要求,选择合适的模具。

清洁模具内部,并涂抹一层隔离剂以防止铝与模具表面黏结。

3. 铝液准备:将铝合金材料放入熔炉中加热,使其熔化成铝液。

根据需要,可以添加特定的合金元素以改变铝的性质。

4. 浇注:将模具放置在铸造台上,打开炉门将熔化的铝液倒入模具中。

注意控制浇注速度和温度,以避免产生气泡和缺陷。

5. 冷却:待铝液倒入模具后,等待一段时间让铝液冷却凝固。

可以通过冷却系统或灌注冷却剂加快冷却速度。

6. 脱模:当铝液完全冷却后,打开模具,取出铸件。

使用适当的工具和方法,轻轻敲击模具,帮助铸件脱离模具。

7. 后处理:对铝浇铸件进行切割、研磨、打磨等后处理工序,使其达到所需形

状和表面光洁度。

需要注意的是,铝浇铸的操作过程中应该注意安全,避免熔化的铝液与水接触,以免发生剧烈反应。

此外,根据具体的铝合金材料和铸件要求,可能还需要进行其他特殊操作和后处理步骤。

操作者需要具备相关的专业知识和经验,以确保铝浇铸的质量和安全。

浇铸法膜的制备参数-概述说明以及解释1.引言1.1 概述本文旨在探讨浇铸法膜的制备参数对膜性能的影响。

膜技术作为一种重要的材料制备方法,在各个领域中得到了广泛应用。

浇铸法是制备膜的一种常见方法,通过在适宜的条件下将溶液或熔融状态的材料倒入模具中,经过固化或凝固过程,得到薄膜结构。

膜材料的选择以及制备工艺参数的设定对膜的性能具有重要影响。

因此,本文将首先讨论浇铸法膜的制备过程中的材料选择,包括成膜材料的种类、物性和特性等因素。

其次,制备工艺参数的设置也是影响膜性能的关键因素,本文将针对温度参数和压力参数对膜性能的影响进行详细讨论。

通过研究参数对膜性能的影响,我们可以更好地了解制备工艺的参数优化和调整对膜性能的影响机制,为未来膜材料的合理设计和制备提供指导。

最后,本文将对研究结果进行总结,并展望未来在该领域的研究方向,以期推动浇铸法膜制备技术的发展。

文章结构部分主要包括以下几个方面的内容:1.2 文章结构本文按照以下结构展开,以便清晰地介绍浇铸法膜的制备参数及其对膜性能的影响:第一部分是引言部分,详细介绍本篇文章的背景和研究目的。

首先是1.1概述部分,概括地介绍浇铸法膜的制备方法以及其在相关领域的应用。

接着是1.2文章结构部分,即当前所阐述的章节分布和内容安排。

最后是1.3目的部分,明确本文研究的目标和意义。

第二部分是正文部分,主要包括2.1浇铸法膜的制备和2.2参数对膜性能的影响两个子章节。

2.1浇铸法膜的制备部分将重点讨论膜的材料选择和制备工艺参数。

在2.1.1膜的材料选择部分,将介绍不同材料的特性以及其适用性,以指导合理的膜材料选择。

接着在2.1.2制备工艺参数部分,将探讨影响膜制备过程的工艺参数,例如温度、压力、浇铸速率等,并分析其对膜性能的影响。

2.2参数对膜性能的影响部分将侧重分析不同参数对膜性能的影响程度。

在2.2.1温度参数的影响部分,将系统地研究温度对膜性能的影响,如温度的升高是否会导致膜的孔隙度增加或表面结构发生改变等。

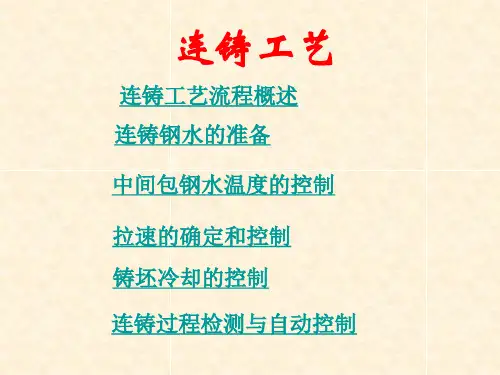

连续浇铸法

连续浇铸法(Continuous Casting)是一种用来制造金属坯料的工艺。

它是通过将熔化的金属连续浇入铸模中,并在铸造过程中进行冷却和凝固来制造金属坯料的。

连续浇铸法相对于传统的离散浇铸法,具有以下优点:

1. 提高生产效率:连续浇铸法可以连续地制造金属坯料,无需等待金属坯料冷却和取出,大大缩短了生产周期。

2. 优化产品质量:连续浇铸法可以减少金属坯料的缺陷,如气孔、夹杂物等,提高了产品的均匀性和一致性。

3. 节约能源和材料:连续浇铸法在制造金属坯料过程中可以更好地控制温度和冷却速度,从而减少了能源消耗和材料浪费。

4. 方便后续加工:连续浇铸法可以制造出直接用于下游加工的大型金属坯料,节约了进一步加工的时间和成本。

连续浇铸法广泛应用于钢铁、铝合金、铜合金等金属材料的生产中。