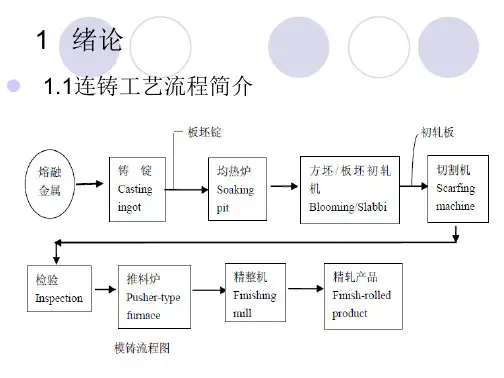

1连续铸造设备

- 格式:ppt

- 大小:8.28 MB

- 文档页数:26

水平连铸机组安全操作规程1. 前言水平连铸机组是一种用于连续铸造金属的设备,广泛应用于钢铁生产行业。

为了确保工作人员的安全和设备的正常运行,制定本安全操作规程。

2. 设备安全2.1 水平连铸机组应设置在通风良好、无可燃性物质、尘埃和异物的环境中。

2.2 所有设备应定期检查,确保其工作状态良好,避免在故障情况下进行操作。

2.3 设备周围应设置明确的警示标志,并保证安全防护设施的完好无损。

2.4 液态金属涌流部分应设有可靠的防护罩或保护栏杆,防止工人被喷溅的金属伤到。

3. 作业人员安全3.1 操作人员应熟悉水平连铸机组的操作流程和设备性能,并穿戴符合规定的个人防护装备。

3.2 在操作过程中,严禁携带金属或其他导电物品,以防触电事故。

3.3 操作人员在设备运行前应进行安全检查,确保设备无故障。

3.4 操作人员应保持警觉,避免疲劳操作,如需更换人员,应在设备停机状态下进行操作。

4. 应急措施4.1 在发生设备故障或意外情况时,应立即停止设备,并按照应急预案进行处理。

4.2 设备故障时,应及时报告设备维修人员,并配合其进行维修工作。

4.3 在发生火灾、泄漏等紧急情况时,应迅速启动火警报警器或紧急停车装置,及时通知相关人员撤离,并联系专业人员进行处理。

4.4 消防器材应摆放在易取得的地方,并定期进行检查和维护。

5. 禁止事项5.1 禁止在设备周围堆放易燃、易爆物品,以避免火灾风险。

5.2 禁止擅自改变设备的工作参数,如需调整,应由经过培训的操作人员进行操作。

5.3 禁止将手伸入设备工作区域,以免发生意外伤害。

5.4 禁止未经许可擅自接近设备,如需接近或维修设备,应进行相关操作授权,并采取相应的安全措施。

6. 员工培训6.1 所有操作人员应接受必要的培训,了解并熟悉水平连铸机组的操作规程和安全要求。

6.2 经过培训的员工应对新员工进行安全操作规程的培训,并进行监督和指导。

6.3 员工培训记录应做好归档,并定期进行回顾和更新。

铸造工艺设备介绍1. 引言铸造是一种常见的加工方法,广泛应用于工业领域。

铸造工艺设备是支撑铸造工艺的重要组成部分,它们的性能和质量直接影响着铸造产品的质量和效率。

本文将介绍几种常见的铸造工艺设备,包括铸造设备的分类、工作原理和应用领域等。

2. 铸造设备的分类根据铸造工艺的不同,铸造设备可以分为以下几类:2.1 砂型铸造设备砂型铸造是最常见的铸造工艺之一,其设备包括:砂箱、模具、型芯和砂型处理设备等。

砂型铸造设备主要用于制备铸件的砂型,并对砂型进行处理,以保证铸件的质量。

2.2 压铸设备压铸是一种高压下将熔融金属注入型腔中制造零件的铸造工艺,其设备包括压铸机、模具和金属熔炉等。

压铸设备通常具有高度自动化的特点,能够实现快速、精确的生产。

2.3 连铸设备连铸是一种通过连续浇铸来制备铸件的铸造工艺,其设备包括连铸机、结晶器、急冷器和切割设备等。

连铸设备广泛应用于制备坯料和薄壁铸件。

2.4 液态金属注射成型设备液态金属注射成型是一种通过高压将液态金属注入模具中制造零件的铸造工艺,其设备包括注射机、模具和金属熔炉等。

液态金属注射成型设备适用于制备形状复杂、精度高的铸件。

2.5 其他铸造设备除了上述铸造设备外,还有一些其他类型的铸造设备,如真空铸造设备、失重铸造设备和低压铸造设备等。

这些设备根据不同的工艺需求,可以选择适合的铸造设备。

3. 铸造设备的工作原理铸造设备的工作原理与其类型密切相关。

以下是几种典型铸造设备的工作原理简介:3.1 砂型铸造设备的工作原理砂型铸造设备的工作原理是通过将熔融金属注入砂型中,待金属冷却凝固后,分离出砂型,得到铸件。

其中,模具和砂芯的设计和制备是砂型铸造设备的重要工作。

3.2 压铸设备的工作原理压铸设备的工作原理是将金属熔融料注入预先制备好的模具中,然后施加高压使金属充填模具,待金属冷却凝固后,打开模具取出铸件。

压铸设备通常具有液压或机械驱动系统,能够实现高速、高压的铸造。

3.3 连铸设备的工作原理连铸设备的工作原理是通过连续浇铸的方式制备铸件。

铸造设备及自动化一、引言铸造设备及自动化是指用于铸造工艺的各种设备和自动化系统。

铸造是一种将熔化金属注入模具中形成所需形状的工艺,广泛应用于创造业。

铸造设备及自动化的发展可以提高生产效率、降低生产成本、提高产品质量,并且可以实现无人化生产。

二、铸造设备1. 熔炼设备熔炼设备用于将金属材料加热至熔点并保持在一定温度范围内。

常见的熔炼设备有电炉、燃气炉和感应炉等。

这些设备具有高温控制精度、节能环保等特点。

2. 浇注设备浇注设备用于将熔化金属注入到模具中。

常见的浇注设备有手动浇注设备和自动浇注设备。

自动浇注设备可以根据预设的参数进行自动控制,提高生产效率和产品质量。

3. 模具设备模具设备用于创造铸造所需的模具。

常见的模具设备有数控加工中心、线切割机和电火花机等。

这些设备可以根据设计图纸进行精确的加工,保证模具的准确度和质量。

4. 清理设备清理设备用于清理铸件表面的砂壳和氧化物等杂质。

常见的清理设备有喷砂机、抛丸清理机和化学清理设备等。

这些设备可以快速、高效地清理铸件表面,提高产品的质量和外观。

三、铸造自动化1. 自动化控制系统铸造自动化控制系统是铸造设备实现自动化生产的关键。

它可以通过传感器、执行器和控制器等组成,实现对整个铸造过程的自动控制。

自动化控制系统可以提高生产效率、降低人工成本,并且可以实现生产过程的数据采集和分析。

2. 机器人应用机器人在铸造自动化中起着重要的作用。

它可以代替人工完成繁重、危(wei)险和重复性高的工作,提高生产效率和产品质量。

常见的铸造机器人应用包括浇注机器人、清理机器人和检测机器人等。

3. 自动化生产线自动化生产线是铸造设备自动化的集成应用。

它将各种铸造设备和自动化系统有机地连接在一起,实现整个生产过程的自动化控制。

自动化生产线可以实现高效、连续和稳定的生产,提高生产效率和产品质量。

四、案例分析以某铸造企业为例,该企业引进了先进的铸造设备及自动化系统,取得了显著的成果。

铸造设备介绍铸造设备是用于铸造工艺过程中的设备,主要用于将熔化的金属或其他材料倒入模具中,经过冷却固化后得到所需的零件或产品。

铸造设备广泛应用于制造业的各个领域,包括汽车、航空航天、能源等行业。

一、铸造设备的分类铸造设备可以根据其工作原理、结构形式和用途等因素进行分类。

根据工作原理,铸造设备可以分为压铸设备、重力铸造设备和真空铸造设备等。

压铸设备主要通过液压或机械力将熔化金属注入模具中,适用于制造高精度、复杂形状的零件。

重力铸造设备则是利用重力将熔化金属倒入模具中,适用于制造较大尺寸、较简单形状的零件。

真空铸造设备则是在真空条件下进行铸造,以减少气体对铸件的影响,适用于制造高要求的特殊材料零件。

二、常见的铸造设备1. 压铸机:压铸机是一种将熔化金属通过高压注入模具中的设备。

它主要由注射系统、压力系统、液压控制系统和电气控制系统等组成。

压铸机具有高生产效率、制品质量稳定等优点,广泛应用于汽车、电子、家电等行业。

2. 砂型铸造设备:砂型铸造设备主要用于铸造复杂、大型的零件。

它的工作原理是先制作出砂型,然后将熔化金属倒入砂型中,待金属冷却后取出即可得到所需的铸件。

砂型铸造设备包括砂型制备设备、砂型处理设备和铸造设备等。

3. 低压铸造设备:低压铸造设备主要用于铸造高质量、高精度的零件。

它通过施加一个较低的压力将熔化金属注入模具中,以减少杂质和气泡的产生,从而得到更好的铸件质量。

低压铸造设备适用于制造汽车发动机零件、航空零件等。

4. 连续铸造设备:连续铸造设备主要用于大规模生产连续铸坯的工艺。

它通过将熔化金属连续注入模具中,然后冷却固化得到连续铸坯。

连续铸造设备具有高效、省时、省力等优点,广泛应用于钢铁、有色金属等行业。

三、铸造设备的发展趋势随着科技的不断进步,铸造设备也在不断发展和创新。

目前,一些先进的铸造设备已经采用了自动化、智能化的控制系统,能够实现自动化生产线的操作。

此外,一些新型材料和新工艺也在不断应用于铸造设备中,以提高生产效率和产品质量。

铸造设备介绍

铸造设备是指用于金属、合金等材料进行铸造操作的各种设备和工具。

铸造设备通常用于制造各种金属制品,如铸铁、铸钢、铝合金、黄铜、青铜等。

常见的铸造设备包括:

1. 熔炉:用于将金属原料加热至熔点,使其变为熔融状态,以便进行铸造操作。

熔炉的种类有电炉、燃气炉、焊炉等。

2. 铸型设备:主要包括模具、型芯、型箱等。

模具是铸造中常用的工具,用于制作铸件的外形和内部空腔。

型芯是在模具内放置的用于形成铸件内部空腔的部件。

型箱是用于固定和支撑模具和型芯的设备。

3. 浇注设备:用于将熔融金属倒入模具中。

常见的浇注设备有浇注机、浇口杯、浇注罐等。

4. 清理设备:用于清理铸件表面的氧化物、砂砾等杂质,使得铸件表面光滑。

清理设备包括喷砂机、清砂设备、抛光设备等。

5. 辅助铸造设备:用于辅助铸造过程的设备,包括升降机、输送机、液压机、压力机等。

以上仅为铸造设备的一些常见种类,不同的铸造工艺和材料所需的设备可能有所不同。

铸造设备的选择和使用对于保证铸件质量和提高生产效率具有重要意义。

铸造设备介绍铸造设备是一种用于铸造工艺的专用设备,它在现代工业生产中起着至关重要的作用。

本文将介绍铸造设备的分类、工作原理、常见的铸造设备以及其应用领域。

铸造设备根据其功能和使用范围的不同,可以分为多种类型。

常见的铸造设备主要包括铸造炉、型砂处理设备、浇注设备、冷却设备等。

其中,铸造炉是铸造过程中最重要的设备之一,它通常用于将金属或合金加热至熔化状态,以便于浇注成型。

型砂处理设备主要用于处理用于铸造的型砂,包括型砂的搅拌、筛分和调整等工艺。

浇注设备主要用于将熔化的金属或合金倒入铸型中,以便于形成所需的铸件。

冷却设备则用于冷却和固化铸件,以便于取出和后续加工。

铸造设备的工作原理主要是通过加热和冷却的过程来实现金属或合金的熔化和固化。

首先,将金属或合金放入铸造炉中进行加热,使其达到熔点。

然后,将熔化的金属或合金倒入铸型中,通过冷却设备进行快速冷却,使其固化成型。

最后,将固化的铸件取出,并进行后续的清理、修整和加工等工序。

铸造设备在各个行业中都有广泛的应用。

其中,汽车制造业是铸造设备的主要应用领域之一。

汽车零部件的制造中,需要大量的铸件,如发动机缸体、曲轴箱等,这些铸件的生产离不开高效、稳定的铸造设备。

此外,航空航天、机械制造、建筑等行业也都需要使用铸造设备来生产各种铸件,以满足不同领域的需求。

在使用铸造设备时,需要注意一些关键的操作要点。

首先,要选择适合所需铸件的铸造设备,包括合适的铸造炉和型砂处理设备等。

其次,要控制好铸造过程中的温度和时间等参数,以确保铸件质量。

此外,还需要定期对铸造设备进行维护和保养,以保证其正常运行和延长使用寿命。

铸造设备是现代工业生产中不可或缺的重要设备,它在各个行业中都有广泛的应用。

通过合理选择和使用铸造设备,可以提高铸件的质量和生产效率,为各个行业的发展做出贡献。

希望本文的介绍对读者对铸造设备的了解有所帮助。

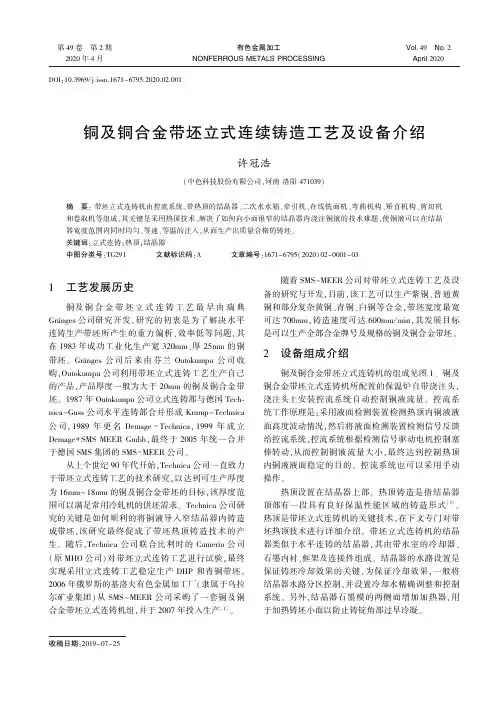

第49卷㊀第2期有色金属加工Vol 49㊀No 22020年4月NONFERROUSMETALSPROCESSINGApril2020DOI:10.3969/j.issn.1671-6795.2020.02.001铜及铜合金带坯立式连续铸造工艺及设备介绍许冠浩(中色科技股份有限公司ꎬ河南洛阳471039)收稿日期:2019-07-25摘㊀要:带坯立式连铸机由控流系统㊁带热顶的结晶器㊁二次水水箱㊁牵引机㊁在线铣面机㊁弯曲机构㊁矫直机构㊁剪切机和卷取机等组成ꎬ其关键是采用热顶技术ꎬ解决了如何向小面很窄的结晶器内浇注铜液的技术难题ꎬ使铜液可以在结晶器宽度范围内同时均匀㊁等速㊁等温的注入ꎬ从而生产出质量合格的铸坯ꎮ关键词:立式连铸ꎻ热顶ꎻ结晶器中图分类号:TG291㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1671-6795(2020)02-0001-031㊀工艺发展历史铜及铜合金带坯立式连铸工艺最早由瑞典Gränges公司研究开发ꎬ研究的初衷是为了解决水平连铸生产带坯所产生的重力偏析㊁效率低等问题ꎬ其在1983年成功工业化生产宽320mm㊁厚25mm的铜带坯ꎮGränges公司后来由芬兰Outokumpu公司收购ꎬOutokumpu公司利用带坯立式连铸工艺生产自己的产品ꎬ产品厚度一般为大于20mm的铜及铜合金带坯ꎮ1987年Outokumpu公司立式连铸部与德国Tech ̄nica-Guss公司水平连铸部合并形成Krump-Technica公司ꎬ1989年更名Demage-Technicaꎬ1999年成立Demage+SMSMEERGmbhꎬ最终于2005年统一合并于德国SMS集团的SMS-MEER公司ꎮ从上个世纪90年代开始ꎬTechnica公司一直致力于带坯立式连铸工艺的技术研究ꎬ以达到可生产厚度为16mm~18mm的铜及铜合金带坯的目标ꎬ该厚度范围可以满足常用冷轧机的供坯需求ꎮTechnica公司研究的关键是如何顺利的将铜液导入窄结晶器内铸造成带坯ꎬ该研究最终促成了带坯热顶铸造技术的产生ꎮ随后ꎬTechnica公司联合比利时的Cumerio公司(原MHO公司)对带坯立式连铸工艺进行试验ꎬ最终实现采用立式连铸工艺稳定生产DHP和青铜带坯ꎮ2006年俄罗斯的基洛夫有色金属加工厂(隶属于乌拉尔矿业集团)从SMS-MEER公司采购了一套铜及铜合金带坯立式连铸机组ꎬ并于2007年投入生产[1]ꎮ随着SMS-MEER公司对带坯立式连铸工艺及设备的研究与开发ꎬ目前ꎬ该工艺可以生产紫铜㊁普通黄铜和部分复杂黄铜㊁青铜㊁白铜等合金ꎬ带坯宽度最宽可达700mmꎬ铸造速度可达600mm/minꎬ其发展目标是可以生产全部合金牌号及规格的铜及铜合金带坯ꎮ2㊀设备组成介绍铜及铜合金带坯立式连铸机的组成见图1ꎮ铜及铜合金带坯立式连铸机所配置的保温炉自带浇注头ꎬ浇注头上安装控流系统自动控制铜液流量ꎮ控流系统工作原理是:采用液面检测装置检测热顶内铜液液面高度波动情况ꎬ然后将液面检测装置检测信号反馈给控流系统ꎬ控流系统根据检测信号驱动电机控制塞棒转动ꎬ从而控制铜液流量大小ꎬ最终达到控制热顶内铜液液面稳定的目的ꎮ控流系统也可以采用手动操作ꎮ热顶设置在结晶器上部ꎮ热顶铸造是指结晶器顶部有一段具有良好保温性能区域的铸造形式[3]ꎮ热顶是带坯立式连铸机的关键技术ꎬ在下文专门对带坯热顶技术进行详细介绍ꎮ带坯立式连铸机的结晶器类似于水平连铸的结晶器ꎬ其由带水室的冷却器㊁石墨内衬㊁框架及连接件组成ꎮ结晶器的水路设置是保证铸坯冷却效果的关键ꎬ为保证冷却效果ꎬ一般将结晶器水路分区控制ꎬ并设置冷却水精确调整和控制系统ꎮ另外ꎬ结晶器石墨模的两侧面增加加热器ꎬ用于加热铸坯小面以防止铸锭角部过早冷凝ꎮ㊀㊀有色金属加工第49卷1-保温炉ꎻ2-带热顶结晶器ꎻ3-冷却装置ꎻ4-二次水水箱ꎻ5-牵引机ꎻ6-在线铣面机ꎻ7-弯曲机构ꎻ8-矫直机构ꎻ9-剪切机ꎻ10-卷取机图1㊀铜及铜合金带坯立式连铸机[2]Fig.1㊀Copperandcopperalloystripverticalcontinuouscastingmachine㊀㊀结晶器下面设置二次水水箱ꎮ结晶器内冷却水通过结晶器底部流口喷射到铸坯表面形成对铸坯的二次冷却ꎬ目的是将铸坯进一步冷却至50ħ左右ꎬ以利于后续的铣面㊁弯曲和矫直等作业ꎮ二次冷却水由二次水水箱收集ꎬ为防止冷却水洒落到下部的设备上ꎬ二次水水箱与铸坯间的密封圈非常重要ꎮ二次水水箱内设置溢流孔ꎬ冷却水通过溢流孔溢流回循环水泵站ꎮ牵引机将铸坯从结晶器内不断引出ꎬ牵引速度要求可精确控制ꎬ并连续可调ꎮ牵引机牵引方式可采用液压夹紧辊或者液压夹钳ꎬ驱动方式一般采用伺服电机㊁电液脉冲马达或者液压马达ꎮ在线铣面机用于铸坯铣面ꎮ铣面的目的是清除带坯表面气孔㊁夹渣㊁冷隔㊁裂纹和偏析等缺陷ꎮ该在线铣面机主要铣铸坯的两个大面ꎬ铣面厚度为0 25mm/面~1.00mm/面ꎬ紫铜类等表面质量较好的铸坯可以不用铣面ꎬ以提高产品的综合成品率ꎮ弯曲机构和矫直机构主要目的是将铸坯由垂直于地面状态转换为平行于地面状态ꎬ以便于铸坯出料ꎮ剪切机用于将铸坯中断和剪切试片ꎬ剪切机在剪切过程中可与铸坯保持同步运行ꎮ卷取机为3辊卷取机ꎬ用于将铸坯卷成卷状ꎮ铸卷的卷重㊁卷径(内径和外径)和塔形等均要满足后续轧机开卷的需求ꎮ3㊀生产工艺过程介绍原料由加料装置加入熔化炉内熔化ꎬ熔化后铜液经过成分分析和调整后ꎬ转入带浇注头的保温炉内保温静置ꎬ并调整铜液浇注温度ꎻ然后将铜液经安装在保温炉浇注头底部的浇注管注入热顶内ꎬ铜液由热顶流入结晶器内ꎬ并在结晶器内冷却凝固成铸坯ꎬ铸坯由牵引机向下牵引增长ꎬ并经二次冷却水冷却至50ħ以下ꎻ然后经在线铣面机铣去铸坯两个大面的表面缺陷ꎬ并由弯曲机构将铸坯弯曲ꎬ弯曲后铸坯经矫直机构矫直后ꎬ铸坯由垂直于地面状态改变为平行于地面状态ꎻ然后ꎬ铸坯经卷取机卷取成卷ꎬ待卷重达到设定重量后ꎬ由剪切机将铸坯中断ꎬ经检查合格后用天车将铸卷坯吊至堆放区堆放ꎮ4㊀带坯立式连铸工艺热顶技术介绍采用立式连续铸造技术生产带坯ꎬ由于结晶器的小面太窄ꎬ无法采用浇注管直接向结晶器内转注铜液ꎬ并且为了在结晶器宽度范围内同时均匀㊁等速的注入等温的铜液(类似于水平连续铸造的供流方式)ꎬ经过研究ꎬSMS-MEER公司引入了热顶技术ꎮ铜及铜合金带坯水平连铸供流方式示意图见图2ꎬ立式连铸热顶供流方式见图3ꎬ热顶装置组成见图4ꎮ由图2和图3可知ꎬ带坯热顶装置可以在结晶器上方储存一定容量的铜液ꎬ类似于水平连铸机组保温炉的作用ꎮ因此ꎬ铜液可以由热顶全充满式流入底部结晶器ꎬ与水平连铸的铜液由保温炉前端流入结晶器内的供流方式相似ꎮ2㊀㊀㊀第2期有色金属加工㊀㊀㊀㊀㊀㊀1-保温炉ꎻ2-结晶器ꎻ3-带坯㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀1-浇注管ꎻ2-热顶ꎻ3-结晶器ꎻ4-带坯图2㊀带坯水平连铸铜液供流方式示意图㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图3㊀立式连铸热顶铜液供流方式示意图Fig.2㊀Schematicdiagramofcopperliquidsupplymodeof㊀㊀㊀㊀㊀㊀Fig.3㊀Schematicdiagramofhottopcopper㊀㊀㊀㊀horizontalcontinuouscasting㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀liquidsupplymodeofverticalcontinuouscasting㊀㊀由图4可知ꎬ热顶主要由石墨内衬㊁电阻丝㊁固定装置和夹持装置等组成ꎮ热顶设置在结晶器上方ꎬ与结晶器固定于一体ꎬ其主要作用是在结晶器顶部形成广口型腔ꎬ方便铜液注入ꎬ并可以在整个结晶器顶部形成熔液池ꎬ则铜液可以在结晶器整个型腔范围内同时㊁等速㊁均匀的流入结晶器内ꎮ图4㊀铜及铜合金带坯立式连铸热顶装置[2]Fig4㊀Copperandcopperalloystripverticalcontinuouscastinghottopdevice㊀㊀另外ꎬ铜液在热顶内不能有太大的降温ꎬ更不能凝固ꎬ因此热顶需要有良好的保温效果ꎬ同时要有加热装置加热铜液ꎮ因此ꎬ热顶的石墨内衬四周设置了电阻丝ꎬ以加热热顶内铜液ꎮ5㊀结语带坯立式连铸工艺及设备经过30年的发展ꎬ其采用热顶技术ꎬ解决了如何向小面很窄的结晶器内浇注铜液的技术难题ꎬ使铜液可以在结晶器宽度范围内同时均匀㊁等速㊁等温的注入ꎬ从而生产出质量合格的铸坯ꎬ可直接向冷轧机供坯ꎬ属于典型的短流程生产工艺ꎬ具有较好的应用前景ꎬ值得我们深入研究分析ꎮ参考文献[1]高广明ꎬ刘雅庭.俄罗斯主要铜加工厂的现状与发展[C]//2007年中国铜加工技术与应用论坛文集ꎬ2007:156-160.[2]SMS-MEER公司提供铜及铜合金带坯立式连铸机技术资料[Z].[3]肖恩奎ꎬ李耀群.铜及铜合金熔炼与铸造技术[M].北京:冶金工业出版社ꎬ2007:159.IntroductiononCopperandCopperAlloyStripVerticalContinuousCastingProcessandEquipmentXuGuanhao(ChinaNonferrousMetalsProcessingTechnologyCo.ꎬLtd.ꎬLuoyang471039ꎬChina)Abstract:Thestripverticalcontinuouscastingmachineconsistsofcopperfluidflowcontrolsystemꎬhot-topcastingmoldꎬsecondarywatertankꎬwithdrawalunitꎬonlinemillingmachineꎬstripbendingunitꎬstripstraighteningunitꎬrecoilingmachineꎬetc.ꎬthekeyofthisprocessistousehot-toptechnologytosolvethetechnicalproblemsofhowtopourcopperliquidintothemoldwithnarrowsurfaceꎬsothatthecopperliquidcanbeinjectedevenlyꎬatthesamespeedandthesametemperaturewithinthewidthofthemoldꎬsoastoproducequalifiedbillet.Keywords:verticalcontinuouscastingꎻhot-topꎻmould3㊀㊀。

连续铸造原理和连铸设备简介连续铸造设备主要包括连铸机、送丝装置、拉拔机、冷却设备等组成。

连铸机是整个连续铸造线的核心设备,它包括浇注部分和凝固部分。

浇注部分通过浇注头将熔化金属浇注到冷却结晶器中,使得熔化金属得到成型。

凝固部分则是通过在凝固过程中对金属坯料进行冷却处理,使得金属坯料在不断移动的过程中逐渐凝固成型。

送丝装置和拉拔机是用来控制金属坯料的尺寸和形状的关键装置。

送丝装置通过控制坯料的拉丝速度和张力,使得坯料能够在凝固过程中得到适当的形状和尺寸。

拉拔机则是用来拉拔和整形坯料,从而使得金属坯料得到精确的尺寸和形状。

最后,冷却设备是用来对金属坯料进行冷却处理的设备。

通过控制冷却设备的参数,可以使得坯料在凝固过程中能够得到适当的温度和结晶结构,从而保证产品质量。

总的来说,连续铸造设备通过不断地控制和调整熔炼金属的流动和凝固过程,使得金属坯料能够在连续铸造过程中得到高质量的产品。

这种生产方式不仅提高了生产效率,降低了能耗成本,还能够获得更加均匀的产品质量,因此在金属加工行业得到了广泛的应用。

很高兴继续介绍连续铸造的相关内容。

连续铸造设备是现代工业领域中一个重要的技术装备,它广泛应用于钢铁、铝合金、铜合金等金属材料的生产中。

通过连续铸造设备,工厂可以实现高效、精确的生产过程,满足市场对于高质量金属坯料的需求。

在连续铸造的过程中,关键的一环是冷却设备。

冷却设备的设计和操作对于金属坯料的凝固过程至关重要。

凝固速率的控制能够对金属晶粒的尺寸和分布进行调节,进而对产品的力学性能和内部组织进行精确控制。

冷却设备的设计也需要考虑如何降低能耗和提高运行效率,同时保证产品质量。

一些先进的连续铸造设备还配备了智能控制系统,可以实时监测和调整坯料的凝固过程,从而提高产量和坯料质量。

与传统的间歇铸造相比,连续铸造设备具有很高的生产率和效率。

通过连续铸造,金属坯料可以实现自动化和连续化的生产过程,降低了生产周期和人工成本。

连铸设备主要技术参数2010连铸设备及岗位职能love2010-1-51.设备主要技术参数1.1.设备主要技术参数:连铸机型式弧形小方坯连铸机弧形半径 R=6000mm流数三机三流流间距 1200mm铸坯断面 120×120mm 150×150mm Φ110-Φ160mm铸坯定尺长度 3.7-12米钢水罐支撑方式钢包回转台中间罐车台数 2台中间罐型式、容量电动缸自动控制塞棒开闭式,容量12t结晶器结构形式铜管水套组合式铸坯导向装置上段为活动段下段为固定段拉矫机拉速范围 0.6-6.0m/min铸坯切断方式火焰切割机出坯方式轨道,双层翻转冷床,翻缸机,移缸机和推钢机轨道速度 32m/min移钢能力 3.2t钢结构平台上层平台面标高 +6.700m(轨道面标高+0.60m)上层平台面长宽 23800×13100mm下层平台面标高 +4.05mm连铸机长度(基准线至固定挡板面) 39680mm1.2 主要设备技术性能1.2.1钢包回转台承载能力 2×80t(钢水重40t,钢包重40t)回转半径 3500mm旋转速度正常1r/min,启、制动0.1r/min旋转角度±180°;故障时±360°旋转用电机 YZR160MB-6 AC 8.5KW 930r/min 单轴伸 IM1001 380V H级绝缘 IP54事故旋转速度 0.5rpm事故旋转角度 180°事故旋转油马达斜轴式轴向柱塞马达A2F63W2P1 P=10-13MPa471r/min N=5.2-6.8KW放钢包时冲击系数 2干油润滑系统:1.2.1.1齿轮润滑系统多点干油泵 ZB-2型 N=18KW工作压力 31.5MPa贮油容积 30L给油量 3.2立方厘米/minDC24V喷射嘴 GPZ-135型(JB/ZQ4538-86)空气压力 0.45-0.6MPa喷射直径 135mm喷嘴与润滑表面距离 200mm气动三联件 398.263二位二通电磁阀 DF-10 DC24V润滑介质连铸机专用脂空气工作压力 0.45-0.6MPa1.2.1.2 轴承圈润滑系统电动干油泵 DRB4-M120Z换向阀 24EJF-M(JB/ZQ4584-86)压差开关 YCK-M5 (JB/ZQ4585-86)双线分配器 4SSP2-M1.5(JB/ZQ4583-86)2SSP2-M1.5(JB/ZQ4583-86)润滑介质连铸机专用脂1.2.2中间罐车结构型式框型结构的车架,单侧链轮驱动载重量 15.5t轨距 1700mm轮架 3800mm最大轮压 80KN减速器 BWD2.2-3-29摆线针轮行星减速器车轮直径Φ350mm走行速度 9.52m/min走行方向微调手动操作中间罐横向微调行程±30mm车体运行距离±8000mm供电方式电缆卷筒操作方式固定操作箱1.2.3中间罐烘烤站结构型式烧嘴可垂直旋转升降80°烧嘴型式鼓风助燃的天然气火焰燃烧嘴烘烤温度 -25~1100℃烘烤时间 45~60min烧嘴数量 2个/台天然气压 0.2MPa空气压力 0.4MPa风机型号(2#机配置) GY8-12-1 NO.6 右旋1.2.4 结晶器结构型式弧形铜管水套组合式外弧半径 6000mm断面尺寸 120×120mm 150×150mm Φ110-Φ160mm铜管长度方坯750mm,圆坯 800mm冷却水量 95立方米/小时水压 0.6MPa-0.8Mpa足辊水方坯角喷 120(4×4) 150(8×4);圆坯Φ110-Φ160mm(6×3),Φ160-Φ180(8×3)喷嘴型号 3/8〞PZ2265QZ11.2.5结晶器振动装置结构型式四连杆短臂振动弧形半径 R6000mm振动方式正弦曲线振幅±3~±6mm(实际±5)频率 0~300Hz(可调)1.2.6二冷装置活动段结构型式弧形导架体气缸摆动驱动用气缸 S型尾部悬挂式气缸Φ160×750mm气缸工作压力 0.4-0.6MPa1.2.7.二冷装置固定1段结构型式带导向夹辊托辊固定式水冷弧形导向架夹辊Φ160×180mm夹辊最大辊面间距 200mm1.2.8二冷装置固定Ⅱ段同固定Ⅰ段1.2.9拉矫机1.2.9.1拉矫机2#连铸机铸坯断面mm 120×120mm 150×150mm Φ110-Φ160mm 拉坯速度m/min 0.3-5m/min开口度mm 85-237拉矫辊直径×宽Φ350×250mm 个数 5驱动辊两个上辊驱动减速器型号F1212.1(上海新中专利)总速比430.25液压缸型号UY-TF/MI(JB/ZQ4181-97)规格Φ140/Φ100-320,Φ140/Φ100-520 工作压力0-10MPa1.2.9.2辅助拉矫机2#连铸机铸坯断面mm 120×120mm 150×150mm Φ110-Φ160mm拉坯速度m/min 0.3-5m/min开口度mm 85-237拉矫辊直径×宽Φ350×250mm 个数 5驱动辊上辊单辊驱动减速器型号F1212.1(上海新中专利)总速比430.25液压缸型号UY-TF/MI( JB/ZQ4181-97)规格Φ140/Φ100-320工作压力0-10MPa1.2.10 蒸汽排出装置2#连铸机配风机 Y4-73N010D-4 左风量 44004立方米/min1.2.11 引锭杆承放装置结构型式气缸驱动,四连杆摆动摆动距离(升高×距离) 80×260mm托架个数/流 8每流驱动气缸数 2气缸型号 2#连铸机:SΦ200×250mm空气压力 0.4-0.6MPa1.2.12 引锭杆结构型式箱型对扣式半板簧引锭杆总长 111000mm节距 400mm插入结晶器长度 150mm引锭杆断面 145×143mm(150坯)115×113mm(120坯)Φ105(Φ110坯)Φ115(Φ120坯)Φ125(Φ130坯)Φ135(Φ140坯)Φ145(Φ150坯)Φ155(Φ160坯)1.2.13轨道1.2.13.1主要参数2#机结构型式辊子双轴承支座,分组集中链条传动(辊径×辊身长)输出辊道Φ165×180 冷床区Φ220×200辊道运行速度32m/min冷床区32.17m/min减速机行星摆线针轮减速器BWD18-23-2.2 i=23冷床区辊道:XWD4-29-2.2i=29链条16A-1(GB1243.1-83)1.2.13.2辊道分组(每流)输出辊道分组编号辊道名称每组辊子数辊子编号辊距mm备注Ⅰ切前辊道 4 1~4 820 水冷Ⅱ切后辊道 6 8~12 900Ⅲ输出辊道(一)6 13~18 900Ⅳ输出辊道(二)4 19~22 900Ⅴ输出辊道(三)5 23~27 9002#机冷床区辊道Ⅰ 3 28~30 900 30~31辊距1200 Ⅱ 4 31~34120Ⅲ 3 35~371201.2.14 双层翻转冷床(2#机)铸坯定尺 2600mm-12000mm铸坯截面 20×120mm 150×150mm Φ110-Φ160mm铸坯翻转角度 90°液压缸(2个) Y-HGI-E100×380LEI-HL10T2系统最大压力 14MPa1.2.15横向移钢机横移铸坯重量 3200Kg横移速度 23m/min横移行程 6200mm减速器 ZS82.5-1-Ⅲ型 i=51.22制动器 YWZ300/25型配YT1-25 ZC/4电力液压推动器额定推力 250N额定行程 40mm制动瓦退距 0.7mm制动力矩 320Nm1.2.16 推钢机和冷床冷床尺寸长12005mm 宽 11350mm存放铸坯最大重量 42t推钢机行程 1000mm液压缸(2个) SDG-160/110-e型行程650mm系统最大压力 14MPa1.2.17 中间包倾翻装置(2#机)倾翻速度 1.785rpm倾翻方向逆时针方向倾翻角度±180°行星减速器 NGW123-11 i=56输入1000r/min时允许输入功率7.5kw制动器 YT1-25电动液压推动器1.2.18 拉矫机干油润滑站(2#连铸机)干油润滑泵(江苏启东润滑设备有限公司)型号 HA-Ⅲ1X公称压力 40MPa额定给油量 430ml/min电机功率 1.5kw贮油筒容积 60升电动加油泵(江苏启东润滑设备有限公司)型号 DJB-V70/860公称压力 3.15MPa额定给油量 70L/H电机功率 0.37kw贮油筒容积 200升润滑介质连铸机专用脂1.2.19 二冷活动段,气动阀门站分水滤气器 QSL-25 1MPa空气减压阀 QTY-25 1MPa压力表 Y-60ZT 0-1.6MPa油雾器 QIU-25 1MPa电控电器滑阀 K25D2-15-L1 直流24v消音器 XS-L15-L11.2.20二冷固定段气动阀门站压力 0.2~0.6MPa流量 0.13~0.15立方米/min减压阀 QTY-25 G1〞 1Mpa节流阀 L41H-25电控电气滑阀 k25D2-15-L1 DC24及以下项目1.2.20.1快速调压阀1/2〞 AR4000-04 烟台未来气动组件设备有限公司技术参数:进口压力 0.7~1.0MPa压力调节范围 0.05~0.6MPa输入压力波动 0.2MPa时输入压力波动<0.02MPa压力变换时间 2~5秒1.2.20.2旋塞阀X13W-10 G1/2〞1.2.20.3压力表Y-100ZT 0~1.6MPa1.2.21火焰切割机型号:FGR3 方圆坯火焰切割车上海新中切割钢种:普碳钢、优质钢、低合金钢切割铸坯断面尺寸: 100×100 120×120 180×180 220×220 240×240 Φ100-Φ200mm铸坯最大拉速: 3.5m/min切割速度:300-450mm/min能源介质:乙炔、天然气、液化石油气、丙烷、丙烯、焦炉煤气等。

连续铸造原理和连铸设备简介引言连续铸造技术是一种重要的金属加工技术,广泛应用于钢铁、铝、镁、铜等金属的生产中。

连续铸造的工艺具有高效、节能、材料利用率高等优点,被广泛应用于钢铁、铝、镁等行业中。

本文将对连续铸造技术的原理和设备进行简要介绍。

连续铸造原理连续铸造是一种通过连续供料、连续浇注和连续凝固的工艺,实现金属材料连续成型的方法。

连续铸造的原理可以概括为以下几个步骤:1.料槽和供料:连续铸造设备中的料槽用于储存金属熔体,通过供料系统将熔体连续地供给到浇注系统中。

2.连续浇注:在连续铸造设备中,浇注是一个关键步骤。

通过浇注系统,金属熔体被连续地注入到连续铸造模具中。

模具可以是直连铸模、弯铸模或者弯腰铸模等不同类型,根据需要可以选择相应的模具。

3.连续凝固:铸造过程中,金属熔体在模具中逐渐冷却凝固,形成连续的坯料。

连续凝固是整个连续铸造过程中最关键的环节之一,它直接影响到最终产品的结构和性能。

4.坯料切割:连续凝固后的金属坯料需要经过切割设备进行切割,得到所需的最终产品。

切割的方式可以有气割、火割、机械切割等多种方式。

连铸设备简介连铸设备是实现连续铸造工艺的关键设备,根据不同的金属材料和工艺要求,连铸设备可以有多种类型。

下面将对常见的连铸设备进行简要介绍:1.连铸机:连铸机是一种用于实现钢铁、铝、铜等材料连续铸造的关键设备。

连铸机主要由料槽、浇注系统、连续凝固系统、控制系统等部分组成。

根据金属材料的不同,连铸机还可以分为脱模连铸机、直铸连铸机等不同种类。

2.连续铝型材连铸设备:连续铝型材连铸设备是一种专门用于铝型材生产的设备。

它通过连续供料和连续浇注,将铝熔体连续地注入到铸模中,经过连续凝固和切割后得到所需的铝型材产品。

3.连续铸造机组:连续铸造机组是一种用于实现多金属连续铸造的设备。

它可以实现不同金属的连续铸造,如钢铁、铝、镁等材料的连续铸造。

连续铸造机组通常包括连续供料系统、浇注系统、凝固系统、切割系统和控制系统等部分。

连铸技术手册本文档为连铸技术手册范本,旨在提供详细、全面的连铸技术知识与实践指南。

本手册按照以下章节组织内容:1、连铸技术概述1.1 连铸简介1.2 连铸工艺流程1.3 连铸设备分类与选型1.4 连铸操作注意事项2、连铸机构与设备2.1 连铸机构2.1.1 结晶器2.1.2 铸坯型2.1.3 引导器与导流板2.1.4 转向机构2.2 连铸设备2.2.1 铸机2.2.2 凝固器2.2.3 引伸装置2.2.4 冷却装置2.2.5 护理设备3、连铸操作与参数3.1 连铸准备3.1.1 熔炼材料准备 3.1.2 连铸模具准备 3.1.3 连铸机设备检查 3.2 连铸操作步骤3.2.1 开始连铸3.2.2 浇注控制3.2.3 连铸速度调整 3.3 连铸参数控制3.3.1 结晶器温度控制 3.3.2 喷水量控制3.3.3 凝固器振动控制 3.3.4 冷却水温控制3.4 连铸常见问题与处理方法4、连铸质量控制4.1 连铸质量要求4.2 连铸缺陷与防控措施4.2.1 结晶器缺陷4.2.2 铸坯缺陷4.2.3 冷却缺陷4.3 连铸实验与质量检测5、连铸技术进展与发展趋势5.1 连铸技术的发展历程5.2 当前连铸技术的主要创新5.3 连铸技术的未来发展方向附件:本文档附带以下附件,供进一步参考与深入了解:- 连铸设备选型表- 连铸参数控制表- 连铸常见问题解决方案法律名词及注释:1、连铸:连续铸造的简称,指在连铸机上将熔化的金属连续铸造成坯料的工艺过程。

2、结晶器:连铸中的一个重要设备,用于控制熔化金属的结晶过程,形成坯料。

3、铸坯型:铸造时金属液流经过的模具,用于形成不同形状的铸坯。

4、引导器与导流板:连铸机构中用于引导金属液流动,并控制其形状与方向的装置。

5、转向机构:位于连铸机顶部,用于控制铸坯的旋转角度,以调整铸坯外形。

连续铸造技术简介一、啥是连续铸造技术呢?哎呀,这连续铸造技术啊,就像是一场金属的魔法秀。

想象一下,金属就像一群听话的小士兵,排着队,一个接一个地从一个特殊的设备里出来,最后就变成了我们想要的形状。

它可不是那种传统的铸造方法,一块一块来的,它可是连续不断地生产呢。

这技术啊,就像是一条生产金属的小河流,不停地流淌着金属制品。

二、连续铸造技术的原理这里面的原理其实还挺有趣的。

简单来说呢,就是把液态的金属,像把融化的巧克力(当然啦,这只是打个比方,金属可不能吃哦),通过一个特制的模具,然后在特定的冷却条件下,让它慢慢地凝固。

这个过程中,要控制好很多因素呢,比如说温度啊,流动的速度啊之类的。

就像你做蛋糕的时候,要控制好烤箱的温度和搅拌面糊的速度一样,这样才能做出一个完美的蛋糕,在连续铸造技术里,这样才能得到质量好的金属制品。

三、连续铸造技术的优点这连续铸造技术的优点可多啦。

首先呢,它的生产效率特别高,就像一个超级勤快的小蜜蜂,不停地工作。

不像传统铸造,生产一个产品要等好久,它可以连续不断地生产出好多产品。

而且啊,生产出来的产品质量还很稳定呢。

就像你每次去同一家店买奶茶,味道总是一样的好喝。

还有哦,它可以节省很多材料,不会造成太多的浪费,这就很环保啦,就像我们现在倡导的垃圾分类一样,都是为了保护我们的地球家园呢。

四、连续铸造技术的应用领域这个技术的应用那可广泛啦。

在建筑领域,那些长长的钢梁啊,有可能就是用连续铸造技术生产出来的。

在汽车制造方面,很多汽车的零部件也是靠这个技术呢。

还有在机械制造领域,各种机器的零件,也经常用到连续铸造技术。

可以说,只要是需要金属制品的地方,都有可能看到连续铸造技术的身影,它就像一个无处不在的小助手,默默地为各个行业做贡献呢。

五、连续铸造技术的发展历程这个技术啊,可不是突然冒出来的。

它经过了很长时间的发展呢。

最开始的时候,可能技术还比较简单,生产出来的产品也没有现在这么好。

但是随着科学家和工程师们不断地研究和改进,它就变得越来越厉害了。