联鑫酸性烧结矿提高产量的生产实践

- 格式:pdf

- 大小:383.75 KB

- 文档页数:3

提高烧结矿产能方案提高烧结矿产量攻关方案2008年为了充分发挥烧结机的产能,提高高炉烧结矿配比,降低铁系统配矿成本,公司要求生产管理中心牵头组织相关单位进行提高烧结矿产量攻关。

攻关目标:烧结矿平均日产量21200吨,正常日产量21800吨。

要求各车间每天烧结矿最低生产量:一烧11800吨,二烧6700吨,三烧6700吨。

攻关措施分解如下:1、优化并稳定烧结配矿方案,提高混合料的烧结性能。

负责单位:生产管理中心参加单位:进出口、采购部、物流中心、科技中心一是确保进口矿配比60%左右,进口矿结构合理,其中澳矿28%以上、南非矿8-10%左右,巴西矿20%左右。

二是进口矿、国内精矿和铁皮均衡到达,其中铁皮采购量进出口保证2万吨/月,采购部保证3万吨/月,稳定配矿方案的目标是一、二、三烧配矿方案分别至少要稳定两堆混匀料,以确保烧结工艺控制稳定。

三是科技中心加强优化配矿方案研究,根据原燃料特点和矿石到达的不均衡性,分别研究适合一、二、三烧生产特点的配矿方案。

2、加强生石灰质量管理,提高生石灰质量。

负责单位:生产管理中心参加单位:采购部、科技中心一是生产管理中心进一步完善生石灰圆盘取样制度,并做到不同供应商输送的生石灰与配料室圆盘一一对应,以便于取样;二是生产管理中心和采购部一起进一步加强生石灰供应商合格供方的管理,做到优胜劣汰;三是科技中心牵头在适当的时候对生石灰质量标准进行重新修定。

3、分级入炉攻关。

负责人:杨礼平李竺青根据测定结果,目前高炉日返矿量约(小于6.3mm含量)3400吨,经检测返矿中大于4mm含量约占20%左右,每天近700吨,这部分粒级的烧结矿强度和还原性能都比较好,若能充分利用,对降低炼铁配矿成本会起到重要的作用。

目前国内同行有宝钢、南京钢厂等进行了烧结返矿小粒级分级入炉改造。

该项目需要进行技术改造工作,2007年下半年已经立项,因种种原因暂时搁浅。

希望通过本次攻关进一步加强攻关组的技术力量,在对该项目进行可行性认证后,将该改造项目完成并在生产中实施。

本钢集团北营炼铁厂300m2烧结机酸性烧结矿生产实践陈朝斌(本钢集团北营炼铁厂)摘要介绍了北钢炼铁厂300m2烧结机通过一系列生产工艺操作改进,进行了生产R=0.4酸性烧结矿的实践,并在此基础上进行了酸性烧结矿和熔剂性烧结矿的生产指标及操作参数对比,为进一步提高酸性烧结矿产量、质量的方向进行了探讨。

生产结果表明,酸性烧结矿能够满足高炉生产的要求,这不但缓解了北钢高炉酸性料供应紧张的局面,而且为同类型企业酸性烧结矿的生产提供宝贵的经验。

关键词酸性烧结矿生产改进实践1.前言根据辽宁鞍本矿脉高品位、高硅、片状矿相特点,以及25年期每年进口790万吨烧结外矿粉长协合同的规定,北钢高炉采用高、低碱度烧结矿和部分块矿的物料结构,用部分酸性烧结矿代替块矿和球团矿,无论从矿石供应、还是经济效益,都具有比较明显的优势,关键是选择多大的烧结机生产合格的酸性烧结矿,以及酸性烧结矿碱度的取值量定,是高炉工作者面临的艰难的决策。

北钢炼铁厂与北京科技大学、东北大学等院校合作,以严谨的态度,进行了300余次试验、实验和摸索,最终确定用300m2烧结机生产碱度为0.4倍的酸性烧结矿,高炉配加酸性烧结矿后,主要经济技术指标达到国内先进水平,生铁成本得到大幅度降低,达到了预期的目的。

2.北钢300m2烧结机的生产工艺特点2.1.主要设备概况300m2烧结机的主要设备规格、参数见表1。

表1 主要设备参数2.2.工艺特点北钢300m2烧结机设有原料场地,外进的含铁原料如巴西粉、澳矿粉、国内精矿粉经过汽车或火车运往原料场地,原料场地用堆取料机和皮带将这些含铁原料分别运往预配料室,高炉返矿、除尘灰、氧化铁皮等用汽车直接运往预配料,用抓斗将这些物料抓入预配料仓,在预配料进行预配,再通过皮带运往配料室进行配料,经过一混自动化加水、混匀、润湿、二混通蒸汽预热混合料、造球,皮带运往混合料矿槽,烧结机铺底料、铺混合料、点火、抽风烧结、单辊破碎、环冷机冷却、筛分、成品矿用皮带运输到高炉,返矿返回配料室。

探讨提高烧结机烧结矿产量和质量的实践摘要:本文重点阐述了烧结厂和冶炼厂的生产情况,指出烧结厂和冶炼厂的产能不匹配,烧结厂的产量有很大的差距。

通过对烧结料结构的优化,混合料温度的提高,烧结机漏风治理,提高烧结料厚度,稳定混合料含碳量等提出相应的改进措施。

通过对生产过程的优化和技术革新,使烧结矿产量得到了改善,烧结矿质量得到了改善,固体燃料的消耗量得到了有效的保证。

根据技术和管理的改革,对影响生产稳定性的各工序进行设备更新和技术改造,并尝试采用新的工艺运行模式,提高了产品的产量和质量,达到了节能减排的目的。

关键词:钢铁厂;烧结矿;产量;质量引言现代化的烧结矿质量是否能满足高炉使用要求变得日益重要。

基于铁酸钙固结理论,烧结工艺旨在生产出高品质、高电阻性、高还原性能的烧结矿。

为了实现改善烧结矿质量的目的,要将研究目标放在优化烧结矿的熔融结构和流动结构等方面,提高混合物的温度,控制烧结机的空气损失,增加烧结层的厚度,稳定混合物的水和碳含量。

通过进行工艺优化和技术创新,实现烧结矿产量和质量的提高。

1强化原料的相关管理①严禁混堆。

烧结采取的原料一般都十几种不同的矿粉按不同的比例混合而成,通过对烧结过程、冶金性能、成本等等方面的计算,我们对不同的原料给予不同的用量,这就要求对原料的存放和配料的过程严格管理,防止发生混堆带来的质量事故。

②对熔剂进一步开展质量管理。

烧结外购的相关生石灰粉进一步被汽车运进厂,以前一般是车上取样,根据其相关化学成分开展配料,碱度一般会产生低废,为了进一步查明原由,可以在配料皮带上进行取样,检查结果是CaO含量很低,后期对生石灰粉的取样制度进行不断完善,要求在车上以及卸车以后都进行一次取样以及化验,结算时以CaO含量的最小值为依据,CaO含量不及格的厂家,命令其立即整改,不然拒收。

目前为了提高生石灰粉取样具有绝对的代表性,我们建立了自动取样系统,对整个打灰过程中根据系统的设定自动取样,大大提高了生石灰的合格率与稳定率,同时对生产过程也有积极地作用。

酸性烧结矿的生产实践一、前言随着技术进步和我国市场经济形成,钢铁行业的市场竞争日益激烈,企业要想发展,就必须降低生产成本,提高市场竞争能力。

炼铁厂的炉料结构是采用高碱度烧结矿和部分块矿的物料结构,生铁成本一直偏高。

根据日钢、安钢和济钢等企业的生产经验表明,用酸性烧结矿代替部分块矿,无论从矿石供应、还是经济效益,都具有比较明显的优势。

当烧结机烧结矿产能出现过剩。

根据市场形势和烧结产能情况,公司决定先利用烧结机同时生产酸性烧结矿。

根据我们多次到兄弟单位考察情况],酸性烧结矿碱度控制在0.6±0.1。

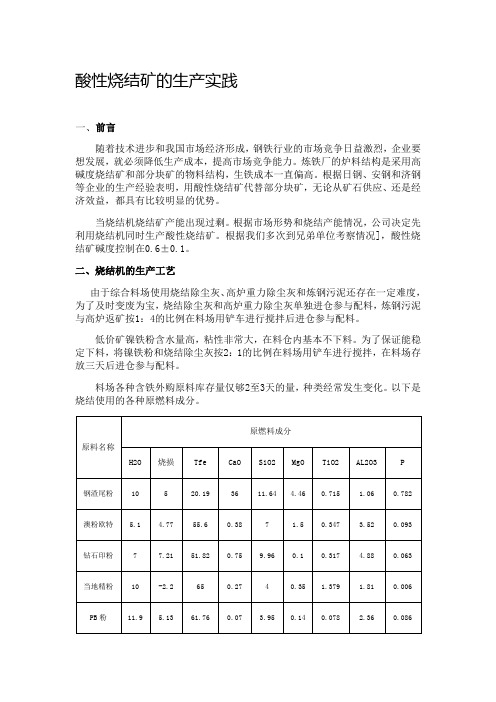

二、烧结机的生产工艺由于综合料场使用烧结除尘灰、高炉重力除尘灰和炼钢污泥还存在一定难度,为了及时变废为宝,烧结除尘灰和高炉重力除尘灰单独进仓参与配料,炼钢污泥与高炉返矿按1:4的比例在料场用铲车进行搅拌后进仓参与配料。

低价矿镍铁粉含水量高,粘性非常大,在料仓内基本不下料。

为了保证能稳定下料,将镍铁粉和烧结除尘灰按2:1的比例在料场用铲车进行搅拌,在料场存放三天后进仓参与配料。

料场各种含铁外购原料库存量仅够2至3天的量,种类经常发生变化。

以下是烧结使用的各种原燃料成分。

原燃料成分原料名称H2O烧损Tfe CaO SiO2MgO TiO2AL2O3P 钢渣尾粉10520.193611.64 4.460.715 1.060.782澳粉欧特 5.1 4.7755.60.387 1.50.347 3.520.093钻石印粉77.2151.820.759.960.10.317 4.880.063当地精粉10-2.2650.2740.35 1.379 1.810.006 PB粉11.9 5.1361.760.07 3.950.140.078 2.360.086原燃料成分原料名称H2O烧损Tfe CaO SiO2MgO TiO2AL2O3P 镍铁粉3014.57470.07 3.560.10.24710.030.025污泥返矿6155.867.64 5.21 3.420.135 2.810.061纽曼粉 6.7 2.1362.860.1 4.310.620.061 2.280.051扬迪粉1010.5257.870.44 5.70.370.075 1.960.047巴西粗粉7.37 1.6462.340.14 5.970.170.052 1.260.018石灰石粉342.1951 2.5 1.4除尘灰5 3.53511.03820.751 2.860.053重力灰3038.38 4.98 6.53 1.790.452 4.050.24焦粉168000.57 4.54、部分设备改造1)生产水池内通蒸汽为提高混合料温度,将蒸汽直接通向生产水池中,水温达到了90℃以上,保证了生石灰消化器和一次混合机均能加上热水,提高了混合料温度。

一、实习背景为深入了解烧结矿的生产工艺和实际操作,提高自己的专业素养,我于2023年XX 月XX日至XX月XX日,在XX钢铁厂进行了为期两周的烧结矿实习。

本次实习让我对烧结矿的生产过程有了更为全面的了解,同时也锻炼了我的实践操作能力。

二、实习内容1. 生产现场参观在实习期间,我参观了烧结矿的生产现场,了解了烧结矿的生产工艺流程。

从原料的备料、混合、制粒、烧结到成品出厂,每一个环节都给我留下了深刻的印象。

2. 理论学习在实习期间,我认真学习了烧结矿的相关理论知识,包括烧结原理、设备结构、操作规程等。

通过学习,我对烧结矿的生产过程有了更为全面的认识。

3. 实践操作在实习期间,我有机会参与到烧结矿的生产实践中。

在师傅的指导下,我学会了如何操作烧结机、混合机等设备,并掌握了烧结矿的生产操作技能。

4. 交流与探讨在实习期间,我与同事们进行了深入交流,了解了烧结矿生产过程中遇到的问题及解决方法。

通过交流与探讨,我提高了自己的实际操作能力和解决问题的能力。

三、实习收获1. 理论与实践相结合通过本次实习,我深刻体会到理论与实践相结合的重要性。

只有将所学知识运用到实际生产中,才能提高自己的实践操作能力。

2. 增强团队协作意识在实习过程中,我与同事们共同完成工作任务,培养了良好的团队协作意识。

这对我今后的工作和生活具有重要意义。

3. 提高安全意识在实习期间,我严格遵守安全生产规章制度,增强了自己的安全意识。

在今后的工作中,我将始终把安全放在首位。

四、实习总结本次烧结矿实习让我受益匪浅。

在今后的学习和工作中,我将继续努力,不断提高自己的专业素养和实践能力,为我国钢铁工业的发展贡献自己的力量。

同时,我也要感谢实习期间给予我指导和帮助的师傅和同事们,是他们的付出让我在实习过程中取得了丰硕的成果。

一、实训背景随着我国钢铁工业的快速发展,烧结工艺作为钢铁生产的重要环节,对原料的配比和质量要求越来越高。

为了提高烧结工艺的操作技能和理论知识,增强对烧结过程的实际操作能力,我参加了为期一个月的烧结配料工实训。

本次实训旨在通过实际操作和理论学习,使我能够熟练掌握烧结配料的基本原理、操作技能和安全知识。

二、实训内容1. 烧结工艺基本原理学习实训期间,我们系统地学习了烧结工艺的基本原理,包括烧结过程、烧结机理、烧结设备等。

通过学习,我对烧结工艺有了更深入的理解,为后续的操作奠定了理论基础。

2. 烧结原料知识学习烧结原料包括铁矿石、焦炭、熔剂等。

实训中,我们详细学习了各种原料的物理化学性质、生产工艺、质量标准等,为配料工作提供了重要依据。

3. 烧结配料操作技能训练在实际操作中,我们学习了如何根据生产需求,合理搭配各种原料,确保烧结矿的质量。

实训内容包括配料计算、配料称量、配料混合等。

4. 烧结设备操作与维护实训期间,我们了解了烧结机的结构、工作原理和操作方法,并学习了烧结设备的日常维护和故障排除。

5. 安全知识学习烧结工艺涉及高温、高压等危险因素,实训中我们重点学习了安全生产知识,包括安全操作规程、事故预防与处理等。

三、实训过程1. 理论学习在实训初期,我们集中学习了烧结工艺的基本原理和烧结原料知识。

通过老师的讲解和自学,我们对烧结工艺有了初步的认识。

2. 实际操作在理论学习的基础上,我们开始了实际操作训练。

在配料工的指导下,我们学习了配料计算、配料称量、配料混合等操作技能。

3. 设备操作与维护我们学习了烧结机的结构、工作原理和操作方法,并参与了设备的日常维护和故障排除。

4. 安全培训实训期间,我们参加了安全知识培训,学习了安全生产知识,提高了安全意识。

四、实训成果1. 理论知识掌握通过本次实训,我对烧结工艺的基本原理、烧结原料知识有了深入的了解,为实际操作打下了坚实的基础。

2. 操作技能提高通过实际操作训练,我掌握了烧结配料的基本操作技能,能够独立完成配料工作。

烧结矿下厂实习报告一、前言近年来,随着我国钢铁工业的快速发展,对烧结矿的需求越来越大。

为了更好地了解烧结矿的生产工艺和流程,提高自己的实践能力,我于XXXX年XX月XX日至XXXX年XX月XX日,在XX钢铁厂烧结车间进行为期一个月的实习。

二、实习单位基本情况XX钢铁厂是一家具有年产XX万吨钢生产能力的大型钢铁企业,其烧结车间主要负责烧结矿的生产。

烧结矿是钢铁生产中的重要原料,通过高温烧结粉尘和铁精粉等原料,制成具有一定强度和密度的块状物,用于高炉冶炼。

三、实习内容1. 烧结矿生产工艺流程在实习期间,我认真了解了烧结矿的生产工艺流程。

首先,将各种原料进行混合,加入适量的水分,使其形成具有一定的粘结性的混合料。

然后,将混合料铺设在烧结机的平台上,通过高温烧结,使原料中的铁氧化物发生还原反应,形成具有一定的强度和密度的烧结矿。

最后,将烧结矿进行冷却、破碎,得到所需的产品。

2. 设备运行与管理在实习过程中,我深入了解了烧结车间的设备运行与管理情况。

烧结车间的主要设备包括烧结机、破碎机、冷却机等。

设备运行过程中,需要严格控制各项参数,确保设备安全、稳定、高效地运行。

同时,要定期对设备进行维护和保养,延长设备使用寿命。

3. 质量控制与检验烧结矿的质量直接影响到高炉冶炼的效果,因此在生产过程中,质量控制与检验尤为重要。

实习期间,我学习了烧结矿的质量控制指标,如强度、密度、含铁量等。

同时,了解了质量检验的方法和设备,如取样、制样、化验等。

四、实习收获通过实习,我对烧结矿的生产工艺流程有了更深入的了解,掌握了烧结车间的设备运行与管理方法,学会了质量控制与检验的基本技能。

同时,实习过程中,我也认识到了安全生产的重要性,增强了自己的安全意识。

五、实习总结实习期间,我严格遵守实习单位的各项规章制度,认真参加实习培训,积极向工人师傅请教,努力提高自己的实践能力。

通过实习,我对烧结矿的生产过程有了更直观的认识,为今后从事钢铁行业工作打下了坚实的基础。

提高烧结机烧结矿产量和质量的实践研究摘要:按照进一步创新管理与技术的思路,南钢第一烧结厂对于影响生产稳定的每个工艺步骤开展设备更新、技术改造以及试着采取新型的工艺操作方式,提升了烧结矿的产量以及质量,进一步满足了高炉需求以及实现了节能降耗的目标。

关键词:钢铁厂;烧结矿;产量;质量引言随着冶金工业的不断发展,高炉对原材料的需求也日益增加。

烧结和冶炼能力不匹配,烧结矿的生产缺口很大,因此,如何提高烧结矿的产量是各个公司当前的重点工作。

烧结矿作为高炉的主要原材料,其比例在70%以上,因此,烧结矿的质量是否能够满足高炉的使用需求就变得尤为重要。

现代烧结法是在铁酸钙固结原理的基础上,研制出了高品位、高强度、高还原性的高质量烧结矿。

1影响烧结矿产量和质量的因素1.1烧结配料结构影响在烧结生产工艺过程中的混合料是由含铁混匀矿、各种熔剂以及燃料等按照适量配比进行混配而成,而含铁混匀矿是各种铁矿粉、含铁返回料等按照一定的比例混配而成。

烧结配料是要根据各烧结原料的供应情况、储备情况、消耗情况,综合考虑烧结矿的产量和质量指标的需求情况,同时要兼顾烧结矿成本情况。

1.2混合料温度影响通过增加料温可以有效地抑制烧结的过湿性,在料温上升到高于水分凝结的露点温度时,可以防止水分凝结,通过对烧结物料过湿形成的抑制,使其透气性得到改善,从而提高了烧结矿的产量和质量,为厚料层的生产提供了良好的条件。

1.3漏风率与料层厚度在烧结过程中,如果台车出现漏风问题,将会导致烧结矿减产、同时增加耗电成本,台车的治理漏风,是提矿产量,保证矿质量,降低制矿成本措施中最直接有效的一种。

烧结的燃烧是从上到下进行的,座椅材料越致密,中部以及下部的储热效果也就越强。

若能有效地改善烧结部分的透气性,可提高烧结层的生产质量,同时降低固体燃耗。

2提高烧结矿产量和质量的措施2.1优化烧结配矿结构根据国际市场以及港口各种铁矿石市场价格变化,及时进行各种铁矿粉的性价比测算,从而保证在满足烧结矿质量的前提下降低采购成本,实现优化配矿结构,高性价比的进行配矿生产。

提高烧结机烧结矿产量和质量的实践探析摘要:钢铁产业的发展对我国社会经济具有重要影响,新时期,钢铁厂如何提高烧结机烧结矿产量和质量,成为现阶段主要研究任务,对此,本文集中分析了具有可行性的提高产量以及质量的实践措施,希望可以为业内人士提供参考。

关键词:钢铁企业;烧结矿;烧结机;产量;质量;实践措施社会经济的飞速发展对钢铁资源需求日益日常,而在技术、管理创新发展趋势下,我国烧结厂有必要从实际出发,积极优化、更新生产工艺、生产设备,不断结合实际需求进行技术改造,从而提高烧结矿的产量以及质量,迎合需求的同时,落实国家提倡的节能降耗目标。

由此可见,本文对提高烧结机烧结矿产量和质量的实践探析,具有十分重要的现实意义。

一、规范原料管理(一)禁止原料混堆分析烧结原料可知,通常情况涉及到了十几种矿粉,并且是按照一定的比例混合。

不同原料用量不同,所以,需要加强管理原料的存放、配料过程,确保不同原料不会混合堆放,进而避免出现质量事故。

(二)加强熔剂质量管理烧结外购的生石灰粉主要是通过汽车运输进厂,以往主要是在车上进行取样,结合相关化学成分,进行配料操作,此种情况非常容易出现碱度低废。

对此,工作人员可以在配料皮带上取样,获取到的检查结果是,氧化钙含量过低[1]。

因此,企业需要制定出完善且全面的生石灰粉取样制度,明确要求,进行两次取样和化验,即车上、卸车后,同时,需要规定出结算结果标准,以氧化钙含量最小值为主,如果化验结果氧化钙含量不合格,企业应当直接命令厂家进行整改,否则拒绝收货。

为了进一步提高生石灰粉取样质量,企业可以积极建设自动取样系统,根据系统的设定对整个打灰过程实施自动取样,这样能够很好的保证生石灰合格率,有利于确保企业生产。

二、科学搭配原料结构(一)合理选择含铁原料为保障烧结质量达到相应的指标要求,有必要合理对原料结构进行搭配,进而提升烧结矿质量。

例如,一些企业通过使用巴西精矿低硫粉,发现其亲水性差,不利于造球,同时,在烧结废气中会产生大量的SO,严重影响到了后续脱硫效2果。

实习报告:烧结矿生产实习一、实习背景及目的近期,我有幸在我国某钢铁企业烧结厂进行为期两周的实习。

此次实习旨在了解烧结矿的生产工艺流程,掌握烧结矿的质量控制要点,提高自己对烧结矿生产过程的认识和实际操作能力。

二、实习内容与过程1. 实习前的培训在实习开始前,企业安排了专门的培训课程,对我们进行了烧结矿生产的基本知识培训,包括烧结矿的定义、作用、生产工艺流程以及相关设备的功能和操作方法。

通过培训,我对烧结矿生产有了初步的认识,为接下来的实习打下了基础。

2. 实习过程中的学习与实践在实习过程中,我主要跟随师傅参观了烧结厂的生产现场,了解了烧结矿生产的全过程。

从原料准备、混合、成型、烧结到成品打包,每一个环节我都认真观察、积极提问,力求掌握每一个细节。

在原料准备环节,我了解到烧结矿生产所需原料主要有铁矿粉、焦炭、石灰石等,并学习了如何进行原料的称重、输送和储存。

在混合环节,我掌握了如何将原料进行均匀混合,保证烧结矿的质量。

在成型环节,我学习了如何操作压球机,将混合好的原料压制成一定形状的球团。

在烧结环节,我了解了烧结机的工作原理,以及如何控制烧结过程中的温度、湿度等参数。

最后,在成品打包环节,我学会了如何将烧结好的矿石进行打包,以便运输和使用。

3. 实习中的困难与解决办法在实习过程中,我遇到了一些困难。

例如,在原料混合环节,我发现部分原料难以混合均匀,影响了烧结矿的质量。

针对这一问题,我向师傅请教,学会了如何调整原料配比和混合设备参数,从而解决了这一问题。

三、实习收获与反思通过这次实习,我对烧结矿生产工艺流程有了更深入的了解,掌握了相关设备的操作方法,提高了自己的实际操作能力。

同时,我也认识到了烧结矿生产过程中的质量控制重要性,以及环保和安全方面的要求。

然而,我也意识到自己在实际操作中还存在不足,例如在操作压球机时,对设备参数的调整不够准确,导致球团质量不稳定。

在今后的工作中,我将继续努力学习,提高自己的操作技能,为我国钢铁产业的发展贡献自己的力量。