铝合金淬火液

- 格式:doc

- 大小:29.00 KB

- 文档页数:1

铝合金淬火新工艺84-6武汉水利电力学院机械系管鄂一、铝合金淬火的意义铝合金的淬火与一般结构钢的淬火意义不同。

单一用淬火工序不能使铝合金达到强化的目的。

刚刚淬火的铝合金,强度提高很少很少。

但铝合金常常采用淬火工艺,其主要意义在于两个方面:一是使它的塑性提高有利于拉伸矫直等精整工作;二是为时效强化作准备工序。

淬火加热时将强化相充分溶解,在高速冷却后得到均匀过饱和固溶体,通过人工时效或自然时效,使过饱和固溶体发生分解,从而使铝合金的强度、硬度大幅度提高。

淬火是时效强化前不可缺少的前置工序。

铝合金根据其成份可分为热处理可强化铝合金以及热处理不可强化铝合金。

下列五类铝合金均可通过淬火——时效处理实现强化:Al-Cu-Mg系硬铝合金,如LY11、LY12、LY6、LY2等;Al-Mg-Si-Cu系锻铝合金,如LD2、LD5、LD10等;Al-Zn-Mg-Cu系超硬铝合金,LC4、LC5、LC9等;Al-Cu-Mn系耐热铝合金,如LY17等;Al-Cu-Mg-Fe-Ni系耐热锻铝合金,如LD7、LD8、LD9等。

二、铝合金淬火加热规范的选择铝合金淬火加热规范选择正确与否对淬火质量和时效后强化效果以及抗腐蚀性等都有密切关系。

加热规范主要包括以下内容:图1 铝合金淬火温度对其淬火——时效后机械性能的影响α)铝合金淬火温度与合金成份的关系;b)硬铝在淬火一时效后机械性能与淬t共晶——共晶温度,t淬——淬火温度火温度的关系。

δ——延伸率与淬火温度的关系曲线;——强度与淬火温度的关系曲线。

σb1.淬火温度铝合金淬火温度选择相当严格。

从铝的二元合金相图(图1α)看出:高合金硬铝(化学成份I-I)固溶线与共晶线十分接近,因此淬火温度选择范围很窄。

超过共晶熔化温度就引起过烧,铝合金过烧将导致局部熔化和氧化,对零件耐腐蚀性有较严重影响。

时效后强度效果也明显下降;加热温度太低时又可能使合金元素强化相不完全固溶,也影响时效强化效果。

铝合金的固溶处理PAG淬火液浓度的确定时效硬化铝合金经过固溶加热后,需要足够快的淬火冷却才能保证晶界上不发生沉淀析出。

高强度铝合金,固溶加热后的冷却速度越快,时效后的机械性能就越好。

但是,过快的淬火冷却速度可能在工件不同部位间引起大的内应力而造成不规则的变形翘曲。

因此,理想的淬火介质不仅应当有适当快的冷却速度,还要能很好地润湿铝合金工件的整个表面,以便实现不同部位的均匀冷却,来减小变形翘曲。

习惯上,时效硬化铝合金采用冷的到热的自来水淬火。

然而,使用自来水有两大缺点:一是冷却速度随水温变化很大;二是水对铝合金表面的润湿性差,淬火冷却不均匀。

多数铝合金固溶加热后要求它在400℃到300℃区间冷却得快,以保证不发生晶界析出。

上述两种缺点共同作用的结果,往往引起工件的变形翘曲以及处理后的铝合金件强度不够高、抗晶界腐蚀能力差等缺陷。

PAG聚合物对红热的铝合金表面有很好的润湿性,改变浓度又可以配成不同冷却速度的淬火液,可适应不同的需要,因此,特别适合铝合金件淬火之用。

和自来水相比,用该水溶液淬铝合金件有两大优点:第一,可以改变浓度来获得不同的冷却速度;第二,在任何选定的浓度上使用,液温变化对冷却速度的影响都很小,能保证接触不同液温的部位获得基本相同的淬火冷却速度,而使工件只发生极小的变形翘曲。

根据浓度变化对该淬火液的400℃冷却速度的影响曲线。

可以容易地确定适合的使用浓度。

办法是由原来用的自来水时的水温,找到对应的400℃冷却速度,再用该400℃冷却速度确定所需的淬火液的浓度。

举例来说,原来用75℃的自来水,找到其400℃冷却速度约为70℃/s;再找到获得70℃/s冷却速度的淬火液浓度约为16%,依此类推。

图略。

国内外的生产应用表明,若用自来水淬火的变形量为100%,在适当浓度的PAG水溶液中淬火的变形量就可以减小到15%以内,而且变形只是简单一致的弯曲,容易矫直。

铝合金热处理的工艺铝合金热处理的工艺一、引言铝合金是一种重要的结构材料,具有良好的机械性能和耐腐蚀性能。

然而,由于铝合金的晶粒尺寸较大且存在内部应力,需要经过热处理来改善其性能。

本文将介绍铝合金热处理的工艺流程及其影响因素。

二、铝合金热处理工艺流程1. 固溶处理(Solution Treatment)固溶处理是将铝合金加热至固溶温度,使其内部元素达到均匀分布并形成固溶体溶解。

该过程可以消除晶界和析出物,并增加材料的塑性和韧性。

2. 淬火(Quenching)在固溶处理后,需要快速冷却以保持固溶体中元素的均匀分布。

淬火可以通过水、油或气体等介质进行。

选择不同的淬火介质将影响材料的硬度和强度。

3. 时效处理(Aging)时效处理是通过再次加热铝合金至较低温度,并在一定时间内保持稳定温度进行。

该过程有助于形成强化相,提高材料的强度和硬度。

三、影响铝合金热处理的因素1. 合金成分不同的铝合金具有不同的成分,其中包括主要元素和合金元素。

这些元素的含量和比例将直接影响到热处理工艺的选择和效果。

2. 加热温度加热温度是固溶处理和时效处理中最重要的参数之一。

过高或过低的温度都可能导致材料性能下降。

选择适当的加热温度非常关键。

3. 冷却速率冷却速率对铝合金的组织结构和性能有很大影响。

快速冷却可以产生细小均匀的晶粒,从而提高材料的强度。

但是,过快或过慢的冷却速率都可能导致不良效果。

4. 时效时间时效时间是指在时效处理中保持稳定温度进行的时间。

较长的时效时间可以使强化相更充分地析出,从而提高材料性能。

然而,过长时间也会导致晶粒长大和析出物过多。

四、铝合金热处理工艺优化1. 确定合适的热处理工艺参数根据铝合金的成分和性能要求,选择合适的加热温度、冷却速率和时效时间。

通过试验和实践,优化工艺参数以获得最佳的材料性能。

2. 控制加热和冷却过程在加热和冷却过程中,需要控制温度和时间,以确保材料达到所需的固溶度和组织结构。

同时,要注意避免过高或过低的温度对材料造成不利影响。

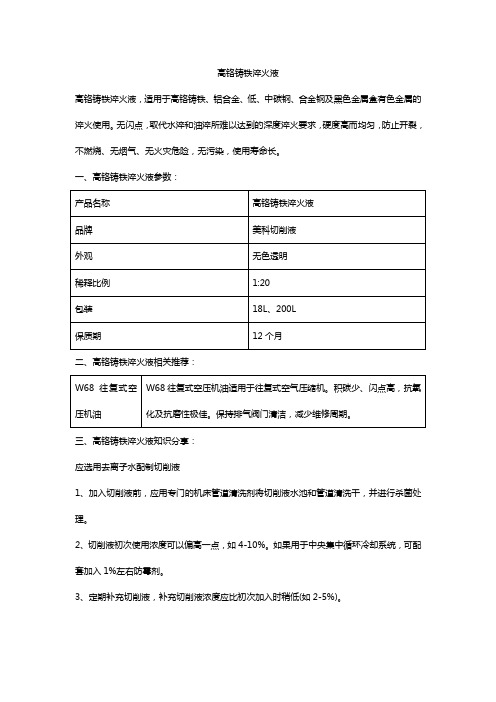

高铬铸铁淬火液

高铬铸铁淬火液,适用于高铬铸铁、铝合金、低、中碳钢、合金钢及黑色金属盒有色金属的淬火使用。

无闪点,取代水淬和油淬所难以达到的深度淬火要求,硬度高而均匀,防止开裂,不燃烧、无烟气、无火灾危险,无污染,使用寿命长。

一、高铬铸铁淬火液参数:

二、高铬铸铁淬火液相关推荐:

三、高铬铸铁淬火液知识分享:

应选用去离子水配制切削液

1、加入切削液前,应用专门的机床管道清洗剂将切削液水池和管道清洗干,并进行杀菌处理。

2、切削液初次使用浓度可以偏高一点,如4-10%。

如果用于中央集中循环冷却系统,可配套加入1%左右防霉剂。

3、定期补充切削液,补充切削液浓度应比初次加入时稍低(如2-5%)。

恒鑫化工王芳芳

使用热处理淬火液节省成本窍门技巧

热处理淬火液是以聚醚高分子材料为主,附加多种添加剂制成,经济环保,改善劳动环境,对水有逆溶性,调整浓度达到水油之间的任意冷速。

节省THIF-502热处理淬火液成本的方法,一种是对淬火后的零件进行浸泡或喷淋处理;另一种是扩大淬火槽容量,或延长零件停留时间,或控制温度(最佳温度20-40℃,应不高于55℃)。

这是因为热处理淬火液在温度超过74时逆溶析出。

热处理淬火液适用于钎具、车桥、轧辊、板簧、环件、钉子、齿轮、转子、大气瓶、旋耕刀、风机轴、铝合金车架等行业领域的不同材质工件的感应淬火、渗碳淬火,淬硬层深,淬火硬度高且均匀,减少开裂和变形倾向。

同时,为延长热处理淬火液的使用寿命,在使用过程中注意日常维护。

如定期搅拌淬火槽中的溶液可保证热处理淬火液的性能稳定,淬火槽经常搅拌还可防止霉菌的生产,见光后还可消灭部分已生成的霉菌。

总体说明:本技术规范规定了变形铝合金、铸造铝合金固溶时效强化处理的方式、工艺、设备及验收检验规则。

1 适用范围本技术规范适用于电气化铁路接触网零件用变形铝合金、铸造铝合金零件的热处理强化.2 设备及要求2.1 加热炉可选用箱式气流循环炉或带风扇搅动炉气的井式电阻炉。

炉气加热元件应屏蔽,其热量不能直射工件。

炉温控温精度为±3℃,炉温均匀度应在±5℃范围内。

2.2 加热炉测温热电偶最少设置三根,分别在最低温处、最高温处和工件附近.连续生产时,每月应按GB/T9455-1988和JB/T6049—1992规定的方法测量炉温均匀度。

2.3淬火槽应满足零件淬火冷却时的需要,淬火液的温度不应超过5~40℃范围.淬火槽应具有淬火液强制循环功能或具有搅动功能,保证淬火液温度均匀.3 工艺参数3.1 固溶淬火:铝合金加热温度、保温时间、冷却方式按下表1选择:表1 固溶淬火工艺参数3。

2 时效:铝合金加热温度、保温时间、冷却方式按下表2选择:表2 时效处理工艺参数4 工艺要求4.1 铝合金零件固溶处理加热要求热炉装料,随炉升温(不大于100℃/h)。

4.2 采用井式电阻炉加热时,零件应装在专用的装料筐内,零件之间应保持一定的间距,以保证空气的流动.对采用箱式气流循环炉加热时,零件之间距离应保持50mm。

4.3 零件应有序的排放,防止因放置不当造成零件的变形或对螺纹、牙型造成损伤.4.4 淬火时零件从加热炉到淬火槽时间间隔应不超过15S,淬火液应保持强制循环流动,以保证零件能快速、均匀的冷却.零件在淬火液中停留时间最少不得小于2min.4.5 淬火过程中不允许零件露出淬火液面.4.6 固溶淬火后应立即进行时效处理,最长停留时间间隔不允许超过2h。

5 检验与验收5。

1 经固溶强化处理后的零件表面不允许出现裂纹、严重变形、过热、过烧。

5。

2 每炉热处理必须要有不少于3根试棒(与配件同一批次的原材料),热处理完毕后对试棒做力学性能检测,待试验判定合格后,方可向下道序交接。

ARTICLES学术论文薄壁铝合金零件热处理变形控制工艺研究贾建中刘国平(江南计算技术研究所,江苏无锡,214083)摘要:如何有效控制薄壁铝合金零件热处理变形一直是一个工艺技术难题。

本文通过对热处理变形的研究,进行了工艺试验和数据分析,发现使用高分子聚合物淬火介质可以最大程度减小淬火操作所产生的变形,可以在工艺过程中配合使用,满足薄壁铝合金零件变形控制的需要。

关键词:2A12薄铝板;高分子聚合物;淬火;热处理;变形控制关于铝合金的热处理参数均有完整的手册、技术数据等资料可以参考,而且参数准确完整,但是就热处理操作过程而言,可参考的文献非常少,尤其是各单位的产品特点、设备及加工特性、工艺设计习惯等都各不相同,这些方面的影响使得在具体零件热处理的操作中有一定区别,甚至某些方面相差甚远,它受经验因素影响较大,而这部分经验有别于理论研究,没有成熟的资料可以借鉴,往往是在生产实际和某种特定产品反复生产实践中总结归纳获得的。

高强度薄壁零件尤其是铝合金在加工制造过程中,如何控制其变形是一个很大的难题,主要会产生两大变形,一是热处理产生的变形;二是加工过程产生的变形。

常用热处理方法包括固溶处理(淬火)、时效和再加热(退火和稳定化)三种,从理论角度讲热处理导致的变形是不可避免的。

本文主要针对如何减小和控制薄壁零件在固溶处理过程中产生的变形进行试验和研究。

1 固溶处理及变形因素分析将铝合金加热至较高的温度,保温后迅速冷却,可获得过饱和固溶体,这种操作属于淬火,而对于铝合金而言称之为固溶处理。

固溶过程一般分为加热、保温和冷却三个阶段,其中,冷却对零件变形起到决定性的作用。

1.1 冷却介质的工作原理和作用淬火液作为淬火冷却的必要环节除了有助于形成所需的微观结构外,另一项重要作用就是在冷却过程中使零件表面冷却过程的均匀性达到最高限度,以至达到减小淬火后变形的目的。

其淬火液的作用机理主要分为两种形式:一是工件在有雾态变化的介质中冷却,其分为3个阶段:①膜态沸腾阶段,赤热工件浸入介质中,立即在工件表面产生大量蒸汽,形成一层包围工件的蒸汽膜,将工件与液体介质隔开,只能通过蒸汽膜传递热量,冷速较慢;②泡状沸腾阶段,工件表面温度降到一定值以下,表面所产生的蒸汽量少于蒸汽从表面逸出的量,工件表面的蒸汽膜破裂,浸入泡状沸腾阶段。

铝合金淬火后会发生哪些现象含碳质量分数较高的钢,在淬火后其强度、硬度立即提高,而塑性则急剧降低,而热处理可强化的铝合金却不同,当它加热到。

相区,保温后在水中快冷,其强度、硬度并没有明显升高,而塑性却得到改善,这种热处理称为固溶淬火(或固溶热处理)。

淬火后的铝合金,如在室温下停留相当长的时间,它的强度、硬度才显著提高,同时塑性则下降。

例如,铜质量分数为4%并含有少量镁、锰元素的铝合金。

在退火状态下,抗拉强度。

、=180一200 MPa,伸长率5=18%,经淬火后其强度为。

,= 240一250 MPa,伸长率6二20%一22%,如再经4一5天放置后,则强度显著提高,。

‘可达420 MPa,伸长率下降为6=18%。

淬火后,铝合金的强度和硬度随时间而发生显著提高的现象称为时效强化或沉淀硬化。

室温下进行的时效称为自然时效,加热条件下进行的时效称为人工时效。

上述铝合金淬火后,在室温下其强度随时间变化的曲线(自然时效曲线)。

铝合金可进行冷加工(如铆接、弯曲、校直等),随着时间的延长,铝合金才逐渐被显著强化。

铝合金时效强化的效果还与加热温度有关。

不同温度下的人工时效对强度的影响。

时效温度增高,时效强化过程加快,即合金达到最高强度所需时间缩短,但最高强度值却降低,强化效果不好。

如果时效温度在室温以下,原子扩散不易进行,则时效过程进行很慢。

淬火液配方

淬火液是一种常用于钢铁淬火工艺中的液体介质,其配方可以根据具体需求进行调整,一般包含以下主要成分:

1. 水:作为溶剂和冷却介质,占据液体配方的主要部分。

2. 盐类:例如硫酸铁等,用于增加淬火液的冷却效果和降低液体温度。

3. 碱类:例如氢氧化钠或氢氧化钾,用于调节淬火液的酸碱度。

4. 多聚醚类化合物:例如聚乙二醇,用于改善淬火液的润湿性和表面张力。

5. 防锈剂:例如二硝基酚或有机酸盐,用于防止淬火后的金属表面发生氧化。

注意:配方的具体比例和成分要根据具体淬火工艺、金属材料和所需性能进行调整和确认。

在制备淬火液时,应遵守化学品安全操作规程,并注意防火和防爆措施。

铝合金淬火液

铝合金淬火液,适用于齿轮零件、汽车零件的高周波淬火、铝合金、低、中碳钢、合金钢及黑色金属盒有色金属的淬火使用。

无闪点,取代水淬和油淬所难以达到的深度淬火要求,硬度高而均匀,防止开裂,不燃烧、无烟气、无火灾危险,无污染,使用寿命长。

一、铝合金淬火液参数:

二、铝合金淬火液相关推荐:

三、铝合金淬火液知识分享:

切削液的流量

一般的机加工应保证压力、大流量。

镗深孔和空心杆刀具可采用高压喷射冷却液,以利于把切屑冲刷出来。

有些中低碳钢和钛材的钻孔加工采用脉冲式注射冷却液更有利,但要注意适合油泵的性能。

苛刻的加工所使用的含氯净切削油,要加大流量。

流量的大小可用循环系数f表示。

定义是每小时循环量为总容量的倍数。